一种镨铌改性ti/ruo2形稳阳极、制备方法及应用

技术领域

1.本发明涉及一种镨铌改性ti/ruo2形稳阳极、制备方法及应用,属于电极材料和废水处理技术领域。

背景技术:

2.目前,最常见的垃圾渗滤液处置方法是生化处理结合膜组处理工艺。与垃圾渗滤液相比,膜截留后的垃圾渗滤液浓缩液中有机污染物、无机盐和非金属离子浓度更高,可生化性更差。垃圾渗滤液膜滤浓缩液具有以下特点:(1)成份复杂,有机污染物浓度高,cod通常为1000~5000mg/l,最高可达20000 mg/l以上。(2)无机盐组份高,电导率高达20000~50000μs/cm,除了常规 na

、k

外,还含有微量pb

2

、cu

2

等重金属离子。(3)浓缩后的氯离子腐蚀问题。(4)可生化性较差,bod/cod一般小于0.1,多为难生物降解的物质。 (5)浓缩液呈棕黑色,硬度通常为1000~2500mg/l。

3.垃圾渗滤液膜滤浓缩液均采用回灌填埋场堆体,浓缩液长期反复回灌、恶性循环,导致渗滤液中盐类富集、难降解有机物浓度增高,生化处理时生物菌群活性降低,从而引起现有设备处理能力逐渐下降,渗滤液逐渐积存,形成新的环境安全隐患。垃圾渗滤液浓缩液处理领域正在试行的主要方法有蒸发或机械压缩再蒸发、浸没式燃烧、膜组再浓缩减量等。这些方法普遍存在能耗高、效率低,工艺过程因堵塞会中断运行,也会产生浓度更高、处理难度更大的浓缩液。如何保持渗滤液处理设施长期稳定运行,解决垃圾渗滤液产生量和实际处理能力不相适应的矛盾,提升处理能力、消纳积存渗滤液是摆在各个垃圾处置场面前迫在眉睫的问题。

4.电化学高级氧化技术具有cod去除效率高、无二次污染、环保等特点。阳极材料是电化学处理废水的核心,其主要种类包括金属电极、石墨电极、钛基氧化物电极和掺硼金刚石电极(bdd)等。贵金属氧化物ruo2为金红石型结构,具有优异的催化活性。钛基ruo2电极具有催化活性高、使用寿命长、耐腐蚀性好等优点,在废水处理过程中具有广阔的应用前景。

技术实现要素:

5.本发明的发明目的在于:针对上述存在的问题,提供一种镨铌改性ti/ruo2形稳阳极、制备方法及应用,本发明的ti/ruo2形稳阳极具有催化活性高、稳定性好的优点,可实现对废水的环保、高效处理。

6.本发明采用的技术方案如下:

7.一种镨铌改性ti/ruo2形稳阳极,包括ti基底,所述ti基底表面设置ruo2 涂层,其中ruo2涂层中含有镨的氧化物和铌的氧化物。

8.在本发明中,通过镨和铌的氧化物对二氧化钌涂层进行改性,镨属于稀土元素具有4f电子结构,铌属于过渡金属元素具有d电子和f电子结构,能够提高ti/ruo2形稳阳极的催化活性和稳定性。

9.作为优选,所述ruo2涂层中,镨和铌的总和与ru的摩尔比为0.1-0.3:1。

10.在上述方案中,镨和铌的作用是对ruo2涂层进行改性,如果镨和铌的添加量过多(摩尔比大于0.3:1),则镨和铌起不到改性的作用,ruo2涂层中更多呈现镨和铌的性能,不能起到提高催化活性等作用;而如果镨和铌的添加量过少(摩尔比小于0.1:1),则同样不能起到改性的作用,不能达到提高催化活性等作用。

11.作为优选,所述镨与铌的摩尔比为0.1-10:1。

12.作为优选,所述ruo2涂层的厚度为3~10um。

13.在上述方案中,涂层厚度太薄,则形稳阳极的催化效果较差;而涂层厚度太厚则成本增加,且到一定厚度催化活性并不会继续增加;ruo2涂层的厚度为3~10um具有较高的催化活性。

14.作为优选,所述ruo2涂层中,ruo2、镨的氧化物和铌的氧化物均匀分布。

15.作为优选,所述镨的氧化物为pro2和/或pr2o3,铌的氧化物为nb2o5和/ 或nb2o3和/或nbo2。

16.作为优选,所述ti基底为钛片或钛网。

17.作为优选,所述ti基底经过打磨和刻蚀处理。

18.一种镨铌改性ti/ruo2形稳阳极的制备方法,包括以下步骤:

19.步骤a:将异丙醇与浓盐酸混合形成混合液,再向混合液中加入三氯化钌、三氯化镨和五氯化铌,搅拌超声形成均匀的涂液,其中镨和铌的总和与ru的摩尔比为0.1-0.3:1;

20.步骤b:对ti基底进行预处理;

21.步骤c:将涂液涂布于ti基底的表面,然后干燥、煅烧;

22.步骤d:冷却后,多次重复步骤c,使涂层达到需要的厚度;

23.步骤e:将步骤d得到阳极在在450~550℃下烧结2~3h,得到镨铌改性 ti/ruo2形稳阳极。

24.作为优选,步骤a中,异丙醇与浓盐酸的体积比为8-10:1。

25.作为优选,步骤b中,ti基底的预处理过程为:用砂纸打磨ti基底,直到呈现均匀的金属光泽;将ti基底在丙酮、naoh溶液、蒸馏水中依次各超声 10~15min;将ti基底放入草酸溶液中,在80~90℃c下刻蚀1-3h,使ti基底呈现无金属光泽的灰色麻面。

26.在上述方案中,通过打磨和刻蚀,能够提高ruo2涂层在ti基底上的附着力,提高形稳阳极性能。

27.作为优选,步骤c中,干燥过程的温度控制在60~90℃,干燥时间为15~ 20min;煅烧过程的温度控制在450~550℃,煅烧时间为10~15min。

28.一种上述镨铌改性ti/ruo2形稳阳极的应用,将其用于电化学催化氧化处理垃圾渗滤液膜滤浓缩液。

29.作为优选,电催化氧化处理的条件为ph值为4-8。

30.本发明的一种镨铌改性ti/ruo2形稳阳极、制备方法及应用,。

31.综上所述,由于采用了上述技术方案,本发明的有益效果是:

32.1、镨铌改性ti/ruo2形稳阳极的催化活性高、稳定性好;

33.2、可实现对废水的环保、高效处理,尤其适合高cod和高氨氮含量的废水。

具体实施方式

34.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

35.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

36.实施例1

37.本实施例的一种镨铌改性ti/ruo2形稳阳极的制备方法,包括以下步骤:

38.步骤a:将异丙醇与浓盐酸以体积比8:1混合形成混合液,再向混合液中加入三氯化钌、三氯化镨和五氯化铌,搅拌、超声30分钟形成均匀的涂液,其中镨和铌的总和与ru的摩尔比为0.1:1,镨与铌的摩尔比10:1;

39.步骤b:ti基底为钛片,对ti基底进行预处理,预处理过程为:用砂纸打磨ti基底,直到呈现均匀的金属光泽;将ti基底在丙酮、20wt%的naoh溶液、蒸馏水中依次各超声10min;将ti基底放入草酸溶液中,在80℃下刻蚀 1h,使ti基底呈现无金属光泽的灰色麻面;

40.步骤c:将涂液均匀刷涂于ti基底的两面,然后在60℃的烘箱中干燥 20min,再在450℃的马弗炉中煅烧15min;

41.步骤d:冷却后,多次重复步骤c,使涂层厚度为3um;

42.步骤e:将步骤d得到阳极在550℃的马弗炉中烧结2h,冷却至室温取出,得到镨铌改性ti/ruo2形稳阳极。

43.本实施例制备得到了一种镨铌改性ti/ruo2形稳阳极。

44.实施例2

45.本实施例的一种镨铌改性ti/ruo2形稳阳极的制备方法,包括以下步骤:

46.步骤a:将异丙醇与浓盐酸以体积比10:1混合形成混合液,再向混合液中加入三氯化钌、三氯化镨和五氯化铌,搅拌、超声30分钟形成均匀的涂液,其中镨和铌的总和与ru的摩尔比为0.3:1,镨与铌的摩尔比为0.1:1;

47.步骤b:ti基底为钛片,对ti基底进行预处理,预处理过程为:用砂纸打磨ti基底,直到呈现均匀的金属光泽;将ti基底在丙酮、20wt%的naoh溶液、蒸馏水中依次各超声15min;将ti基底放入草酸溶液中,在90℃下刻蚀3h,使ti基底呈现无金属光泽的灰色麻面;

48.步骤c:将涂液均匀刷涂于ti基底的两面,然后在90℃的烘箱中干燥 15min,再在550℃的马弗炉中煅烧10min;

49.步骤d:冷却后,多次重复步骤c,使涂层厚度为10um;

50.步骤e:将步骤d得到阳极在450℃的马弗炉中烧结2h,冷却至室温取出,得到镨铌改性ti/ruo2形稳阳极。

51.本实施例制备得到了一种镨铌改性ti/ruo2形稳阳极。

52.实施例3

53.本实施例的一种镨铌改性ti/ruo2形稳阳极的制备方法,包括以下步骤:

54.步骤a:将异丙醇与浓盐酸以体积比9:1混合形成混合液,再向混合液中加入三氯化钌、三氯化镨和五氯化铌,搅拌、超声30分钟形成均匀的涂液,其中镨和铌的总和与ru的

摩尔比为0.2:1,镨与铌的摩尔比为1:1;

55.步骤b:ti基底为钛片,对ti基底进行预处理,预处理过程为:用砂纸打磨ti基底,直到呈现均匀的金属光泽;将ti基底在丙酮、20wt%的naoh溶液、蒸馏水中依次各超声12min;将ti基底放入草酸溶液中,在85℃下刻蚀2h,使ti基底呈现无金属光泽的灰色麻面;

56.步骤c:将涂液均匀刷涂于ti基底的两面,然后在75℃的烘箱中干燥 18min,再在500℃的马弗炉中煅烧12min;

57.步骤d:冷却后,多次重复步骤c,使涂层厚度为6um;

58.步骤e:将步骤d得到阳极在500℃的马弗炉中烧结2.5h,冷却至室温取出,得到镨铌改性ti/ruo2形稳阳极。

59.本实施例制备得到了一种镨铌改性ti/ruo2形稳阳极。

60.实施例4

61.本实施例的一种镨铌改性ti/ruo2形稳阳极的制备方法,包括以下步骤:

62.步骤a:将异丙醇与浓盐酸以体积比9:1混合形成混合液,再向混合液中加入三氯化钌、三氯化镨和五氯化铌,搅拌、超声30分钟形成均匀的涂液,其中镨和铌的总和与ru的摩尔比为0.3:1,镨与铌的摩尔比为0.5:1;

63.步骤b:ti基底为钛片,对ti基底进行预处理,预处理过程为:用砂纸打磨ti基底,直到呈现均匀的金属光泽;将ti基底在丙酮、20wt%的naoh溶液、蒸馏水中依次各超声12min;将ti基底放入草酸溶液中,在90℃下刻蚀2h,使ti基底呈现无金属光泽的灰色麻面;

64.步骤c:将涂液均匀刷涂于ti基底的两面,然后在70℃的烘箱中干燥 15min,再在500℃的马弗炉中煅烧15min;

65.步骤d:冷却后,多次重复步骤c,使涂层厚度为8um;

66.步骤e:将步骤d得到阳极在550℃的马弗炉中烧结2h,冷却至室温取出,得到镨铌改性ti/ruo2形稳阳极。

67.本实施例制备得到了一种镨铌改性ti/ruo2形稳阳极。

68.实施例5

69.本实施例与实施例4的区别在于,本实施例中ti基底为钛网。

70.实施例6-9

71.实施例6-9与实施例4的区别在于,实施例6-9的步骤a中镨和铌的总和与ru的摩尔比为分别为0.1:1、0.15:1、0.2:1、0.25:1。

72.对比例1

73.本对比例与实施例4的区别在于,步骤a中镨和铌的总和与ru的摩尔比为0.07:1,得到了一种镨铌改性ti/ruo2形稳阳极。

74.对比例2

75.本对比例与实施例4的区别在于,步骤a中镨和铌的总和与ru的摩尔比为0.04:1,得到了一种镨铌改性ti/ruo2形稳阳极。

76.对比例3

77.本对比例与实施例4的区别在于,步骤a中镨和铌的总和与ru的摩尔比为0.35:1,得到了一种镨铌改性ti/ruo2形稳阳极。

78.对比例4

79.本对比例与实施例4的区别在于,步骤a中镨和铌的总和与ru的摩尔比为0.4:1,得到了一种镨铌改性ti/ruo2形稳阳极。

80.对比例5

81.本对比例与实施例4的区别在于,步骤a中镨和铌的总和与ru的摩尔比为0.45:1,得到了一种镨铌改性ti/ruo2形稳阳极。

82.对比例6

83.本对比例与实施例4的区别在于,步骤a中镨和铌的总和与ru的摩尔比为0.5:1,得到了一种镨铌改性ti/ruo2形稳阳极。

84.对比例7

85.本对比例与实施例4的区别在于,步骤a中镨和铌的总和与ru的摩尔比为1:1,得到了一种镨铌改性ti/ruo2形稳阳极。

86.对比例8

87.本对比例与实施例4的区别在于,步骤a中不添加三氯化镨,铌与ru的摩尔比为0.3:1,得到了一种铌改性ti/ruo2形稳阳极。

88.对比例9

89.本对比例与实施例4的区别在于,步骤a中不添加五氯化铌,镨与ru的摩尔比为0.3:1,得到了一种镨改性ti/ruo2形稳阳极。

90.对比例10

91.本对比例与实施例4的区别在于,步骤a中仅加入三氯化钌,得到未改性的ti/ruo2形稳阳极。

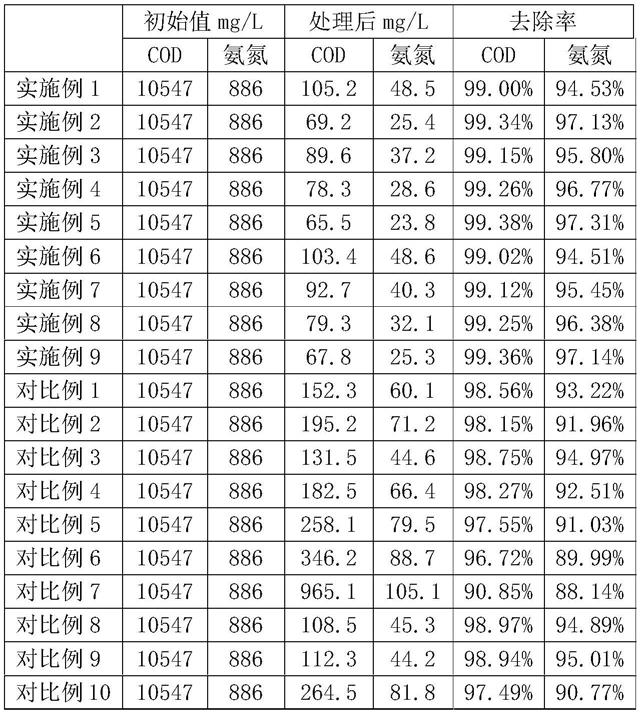

92.将上述实施例和对比例得到的形稳阳极对某地垃圾渗滤液膜滤浓缩液进行电化学催化氧化处理,在电流密度30macm-2

、ph值为5、25℃下处理2.5h,其结果如下表所示:

[0093][0094]

通过上述实施例和对比例可以看到,本发明的镨铌改性ti/ruo2形稳阳极具有良好的催化活性,cod去除率能够达到99%以上,氨氮去除率能够达到 94.5%以上;通过对比例1-2与实施例6相比,当镨和铌的总和与ru的摩尔比小于0.1:1时,形稳阳极的催化性能下降较快;通过实施例4、6-9,可以看到当镨和铌的总和与ru的摩尔比在0.1-0.3:1时,随着镨和铌总含量的增加,形稳阳极催化性能随之上升,但在达到某点(0.25:1)时继续增加镨和铌总含量催化性能反而开始下降;通过对比例3-7与实施例4对比,继续增加镨和铌总含量,形稳阳极的催化性能开始急剧下降,这是因为镨和铌添加量过多反而影响了ruo2的催化性能。通过对比例8-9与实施例4对比,可以看到和镨铌改性ti/ruo2形稳阳极相比,单独镨或者铌改性ti/ruo2形稳阳极的催化性能更差,说明镨铌两种元素比一种元素改性ti/ruo2形稳阳极的效果更好;通过对比例10和实施例比较,可以看到与未改性的ti/ruo2形稳阳极相比,镨铌改性ti/ruo2形稳阳极的催化性能有较大的提升;通过实施例4-5的比较,与钛片相比,ti基底为钛网的催化性能稍好,这是由于网状阳极的接触面积更大,催化效果更好。

[0095]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。