1.本发明涉及键合设备技术领域,特别是涉及一种键合设备及键合方法。

背景技术:

2.复合材料键合在激光谐振腔、激光放大器、波导激光、高能激光、激光雷达、微电子制造、微机电系统封装、多功能芯片集成等领域具有广泛应用。复合材料键合的过程是经过抛光的基质,在使用粘结剂或不使用粘结剂的情况下键合在一起,以形成可用的键合器件。随着键合器件的广泛应用,复合材料键合装备及其键合方法必须高效、精准、稳定、可靠地完成键合操作。

3.现有的一种传统热键合方法,对于热膨胀系数差异较大的材料进行键合时,传统的热键合方法已经不再适用,且传统热键合设备需要采用高温条件如1200℃与退火条件,制备过程复杂、制备周期长。

技术实现要素:

4.本发明的目的是提供一种键合设备及键合方法,以解决上述现有技术存在的问题,对于需多层键合完成的复合材料制备周期短、效率高且便于对热膨胀系数差异较大的材料进行键合。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种键合设备,包括:供给片传输系统、键合片传输系统、键合系统和表面活化系统;所述供给片传输系统用于向所述键合系统内传输供给片,所述键合片传输系统用于向所述键合系统内传输键合片;所述表面活化系统通过高能光源对所述供给片和所述键合片的待键合面进行表面活化处理;所述键合系统用于将经过活化的所述键合片键合于经过活化的所述供给片上并形成半成品片或成品片;

7.所述表面活化系统还能够通过高能光源对所述半成品片的待键合面进行活化,所述键合系统还用于将经过活化的所述键合片键合于经过活化的所述半成品片上。

8.优选的,所述键合系统包括供给片键合工位、键合片键合工位和升降驱动装置,所述供给片传输系统用于向所述供给片键合工位传输所述供给片,所述键合片传输系统用于向所述键合片键合工位传输所述键合片,所述键合片键合工位位于所述供给片键合工位的正下方,所述升降驱动装置能够驱动所述键合片键合工位上升至所述键合片压紧于所述供给片的待键合面上;

9.所述表面活化系统包括两个所述高能光源,一个所述高能光源用于对所述键合片的待键合面进行活化处理,另一个所述高能光源用于对所述供给片和所述半成品片的待键合面进行活化处理。

10.优选的,还包括位置检测系统和位置调节系统,所述位置检测系统用于检测位于所述供给片键合工位上的所述供给片和位于所述键合片键合工位上的所述键合片的位置,所述位置调节系统根据所述位置检测系统所检测到的位置信息来调节所述供给片键合工

位和所述键合片键合工位的位置至所述键合片和所述供给片上下相对。

11.优选的,所述供给片传输系统和所述键合片传输系统分别位于所述键合系统相对的两侧;

12.所述供给片传输系统包括供给片进样杆、供给片支架、供给片承载架、供给片进样杆驱动装置和供给片承载架驱动装置,所述供给片承载架上设置有多个供给片拾取工位,多个所述供给片拾取工位沿高度方向依次排列设置,各所述供给片拾取工位处均设置有一个供给片固定件,所述供给片固定件利用磁力吸附住所述供给片支架的顶部,所述供给片支架的底部用于固定设置所述供给片,所述供给片键合工位与一个所述供给片拾取工位平行;

13.初始状态下,所述供给片进样杆位于所述供给片支架背离所述键合系统的一侧,所述供给片进样杆驱动装置用于驱动所述供给片进样杆将固定有供给片的所述供给片支架平行移动至所述供给片键合工位处,所述供给片键合工位能够限制所述供给片支架上下移动的自由度;所述供给片承载架驱动装置能够驱动所述供给片承载架上下移动以切换各所述供给片拾取工位的位置;

14.所述键合片传输系统包括键合片进样杆、键合片支架、键合片承载架、键合片进样杆驱动装置和键合片承载架驱动装置,所述键合片承载架上设置有多个键合片拾取工位,多个所述键合片拾取工位沿高度方向依次排列设置,各所述键合片拾取工位处均设置有一个键合片固定件,所述键合片固定件利用磁力吸附住所述键合片支架的底部,所述键合片支架的顶部用于设置所述键合片,所述键合片键合工位与一个所述键合片拾取工位平行;

15.初始状态下,所述键合片进样杆位于所述键合片支架背离所述键合系统的一侧,所述键合片进样杆驱动装置用于驱动所述键合片进样杆将设置有键合片的所述键合片支架平行移动至所述键合片键合工位上,所述键合片承载架驱动装置能够驱动所述键合片承载架上下移动以切换各所述键合片拾取工位的位置。

16.优选的,所述升降驱动装置包括压力传感器、压力控制单元、直线驱动电机和导向机构,所述导向机构包括竖向导轨,所述键合片键合工位沿竖向滑动连接于所述竖向导轨上,所述直线驱动电机用于驱动所述键合片键合工位沿着所述竖向导轨移动,所述压力传感器用于检测键合压力,所述压力控制单元根据所述压力传感器所检测到的所述键合压力来控制所述直线驱动电机对所述键合片键合工位进行加压。

17.优选的,还包括自动控制真空系统和真空腔室,所述供给片键合工位、所述键合片键合工位、所述供给片承载架和所述键合片承载架均位于所述真空腔室内,所述供给片承载架和所述键合片承载架分别位于所述键合系统相对的两侧,所述自动控制真空系统用于控制并调节所述真空腔室的真空度;所述供给片承载架和所述键合系统之间设置有真空插板阀,所述键合片承载架和所述键合系统之间也设置有真空插板阀,两个所述真空插板阀能够将所述真空腔室分隔为相互隔绝的三个子腔室,所述真空插板阀为抽拉式阀门。

18.优选的,所述供给片进样杆能够通过磁力吸附所述供给片支架,所述键合片进样杆能够通过磁力吸附所述键合片支架。

19.本发明还提供了一种基于如上所述的键合设备的键合方法,包括以下步骤:

20.步骤一、所述供给片传输系统用于向所述键合系统内传输供给片,所述键合片传输系统用于向所述键合系统内传输键合片;

21.步骤二、所述表面活化系统通过高能光源对所述供给片和所述键合片的待键合面进行表面活化处理;

22.步骤三、所述键合系统将经过活化的所述键合片键合于经过活化的所述供给片上并形成成品片或半成品片;

23.若需要多次键合则还包括:

24.步骤四、所述键合片传输系统向所述键合系统内再次传输一个所述键合片;

25.步骤五、所述表面活化系统通过高能光源对所述键合片的待键合面和所述半成品的待键合面进行活化;

26.步骤六、所述键合系统将经过活化的所述键合片键合于经过活化的所述供给片上;

27.步骤七、重复步骤四、步骤五和步骤六直至键合出成品片。

28.优选的,在进行步骤一之前还需要测量并校正供给片传输系统和键合片传输系统的传输误差。

29.优选的,在进行步骤一之前还需要对键合片和供给片进行双面精细抛光并清洗;而后检查键合片和供给片双面的平面平整度,并作好侧面标记;

30.在所述步骤三之前对所述键合片和所述供给片的上下位置进行调整至所述键合片和所述供给片上下相对;

31.在所述步骤六之前对所述键合片和所述半成品片的上下位置进行调整至所述键合片和所述半成品片上下相对。

32.本发明相对于现有技术取得了以下技术效果:

33.本发明提供的键合设备及键合方法采用高能光源对供给片和键合片的待键合面进行表面活化处理,无需对待键合面进行加热活化,以便于对热膨胀系数差异较大的材料进行键合;另外,表面活化系统还能够通过高能光源对半成品片的待键合面进行活化,键合系统还用于将经过活化的键合片键合于经过活化的半成品片上,进而对复合材料完成多层键合。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为实施例一提供的键合设备的结构示意图;

36.图2为对键合片和供给片的表面进行活化处理时键合设备的结构示意图;

37.图3为对键合片和供给片进行键合时键合设备的结构示意图;

38.图4为对键合片和供给片进行一次键合后键合设备的结构示意图;

39.图5为键合片、供给片、键合片支架和供给片支架的结构示意图;

40.图6为供给片支架的结构示意图;

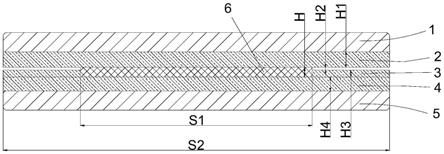

41.图7为供给片的结构示意图;

42.图8为键合片支架的结构示意图;

43.图9为键合片的结构示意图;

44.图10为限位支架和供给片键合工位的结构示意图;

45.图中:1-键合系统、11-供给片键合工位、111-限位支架、12-键合片键合工位、13-第一位置检测单元、14-升降驱动装置、15-第二位置检测单元、2-供给片传输系统、21-供给片进样杆、22-供给片支架、23-供给片承载架、231-供给片拾取工位、232-供给片固定件、3-键合片传输系统、31-键合片进样杆、32-键合片支架、33-键合片承载架、331-键合片拾取工位、332-键合片固定件、4-表面活化系统、41-高能光源、5-真空腔室、6-真空插板阀、7-侧面标记、101-供给片、102-键合片。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.本发明的目的是提供一种键合设备及键合方法,以解决现有技术存在的问题,对于需多层键合完成的复合材料制备周期短、效率高且便于对热膨胀系数差异较大的材料进行键合。

48.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

49.实施例一

50.本实施例提供一种键合设备,如图1~图10所示,包括:供给片传输系统2、键合片传输系统3、键合系统1和表面活化系统4;供给片传输系统2用于向键合系统1内传输供给片101,键合片传输系统3用于向键合系统1内传输键合片102;表面活化系统4通过高能光源41对供给片101和键合片102的待键合面进行表面活化处理;具体的,高能光源41对待键合面进行快速原子轰击活化处理,键合系统1用于将经过活化的键合片102键合于经过活化的供给片101上并形成半成品片或成品片;

51.表面活化系统4还能够通过高能光源41对半成品片的待键合面进行活化,键合系统1还用于将经过活化的键合片102键合于经过活化的半成品片上。

52.本实施例提供的键合设备采用高能光源41对供给片101和键合片102的待键合面进行表面活化处理,无需对待键合面进行加热活化,以便于对热膨胀系数差异较大的材料进行键合;另外,表面活化系统4还能够通过高能光源41对半成品片的待键合面进行活化,键合系统1还用于将经过活化的键合片102键合于经过活化的半成品片上,进而对复合材料完成多层键合,提高了需多层键合的复合材料的制备效率。

53.本实施例提供的键合设备适用的键合对象包括金属(如al、cu等)-陶瓷、金属-金属、金属-si3n4、金属-不锈钢、金属-si、金属-al2o3、金属-pbsn钎料等金属间、金属-陶瓷、金属-半导体;非金属-非金属;非金属-金属;无机化合物-无机化合物;异质基底之间;不同热膨胀系数的材料之间、不同热光系数的材料之间、不同折射率的材料之间、不同介电常数的材料之间、不同非线性系数的材料之间、不同吸收饱和系数的材料之间的键合。

54.进一步的,键合系统1包括供给片键合工位11、键合片键合工位12和升降驱动装置

14,供给片传输系统2用于向供给片键合工位11传输供给片101,键合片传输系统3用于向键合片键合工位12传输键合片102,键合片键合工位12位于供给片键合工位11的正下方,升降驱动装置14能够驱动键合片键合工位12上升至键合片102压紧于供给片101的键合面上,压紧静置一段时间后,键合片102即键合于供给片101的底面,此时,升降驱动装置14驱动键合片键合工位12复位即可,当需要多次键合时,键合片传输系统3再次向键合片键合工位12上输送键合片102,重复上述活化以及键合步骤直至键合形成成品片后取出即可;

55.表面活化系统4包括两个高能光源41,高能光源41作用于待键合面实现对待键合面的活化处理,一个高能光源41用于对键合片102的待键合面进行活化处理,另一个高能光源41用于对供给片101和半成品片的待键合面进行活化处理。

56.进一步的,键合系统1还可通过自动控制的机械手来实现键合过程。

57.进一步的,键合设备还包括位置检测系统和位置调节系统,位置检测系统用于检测位于供给片键合工位11上的供给片101和位于键合片键合工位12上的键合片102的位置,具体的,供给片101和键合片102的侧壁上均设置有侧面标记7,位置检测系统通过检测侧面标记7的位置来达到检测供给片101和键合片102位置的目的,位置调节系统根据位置检测系统所检测到的位置信息来调节供给片键合工位11和键合片键合工位12的位置至键合片102和供给片101上下相对,以便于精准键合,具体的,位置检测系统包括第一位置检测单元13和第二位置检测单元15,第一位置检测单元13用于检测供给片键合工位11上的供给片101的位置,第二位置检测单元15用于检测键合片键合工位12上的键合片102的位置,第一位置检测单元13包括第一x向数值测量机构、第一转角测量机构和第一y向数值测量机构,第一x向数值测量机构和第一y向数值测量机构分别用于检测供给片101的x向和y向的位置,第二位置检测单元15包括第二x向数值测量机构、第二转角测量机构和第二y向数值测量机构,第二x向数值测量机构和第二y向数值测量机构分别用于检测键合片102的x向和y向的位置,位置调节系统可带动键合片键合工位12和供给片键合工位11分别做前后、左右以及旋转运动,第一x向数值测量机构、第一y向数值测量机构、第二x向数值测量机构和第二y向数值测量机构均采用光栅尺测量机构。

58.进一步的,供给片传输系统2和键合片传输系统3分别位于键合系统1相对的两侧,供给片传输系统2和键合片传输系统3分别从键合系统1的两侧向键合系统1内传输供给片101和键合片102;

59.供给片传输系统2包括供给片进样杆21、供给片支架22、供给片承载架23、供给片进样杆21驱动装置和供给片承载架23驱动装置,供给片承载架23上设置有多个供给片拾取工位231,多个供给片拾取工位231沿高度方向依次排列设置,多个供给片拾取工位231堆叠设置,各供给片拾取工位231处均设置有一个供给片固定件232,供给片固定件232利用磁力吸附住供给片支架22的顶部,且采用弱磁力进行吸附,以便于供给片进样杆21能够克服磁力推动供给片支架22,供给片支架22的底部用于固定设置供给片101,供给片键合工位11与一个供给片拾取工位231平行;初始状态下,供给片进样杆21位于供给片支架22背离键合系统1的一侧,供给片进样杆21驱动装置用于驱动供给片进样杆21将固定有供给片101的供给片支架22平行移动至供给片键合工位11处,供给片支架22设置于供给片键合工位11上后,供给片键合工位11能够限制供给片支架22上下移动的自由度;供给片承载架23驱动装置能够驱动供给片承载架23上下移动以切换各供给片拾取工位231的位置,以便于进行下一轮

的键合;

60.键合片传输系统3包括键合片进样杆31、键合片支架32、键合片承载架33、键合片进样杆31驱动装置和承载架驱动装置,键合片承载架33上设置有多个键合片拾取工位331,多个键合片拾取工位331沿高度方向依次排列设置,多个键合片拾取工位331堆叠设置,各键合片拾取工位331处均设置有一个键合片固定件332,键合片固定件332利用磁力吸附住键合片支架32的底部,且采用弱磁力进行吸附,以便于键合片进样杆31能够克服磁力推动键合片支架32,键合片支架32的顶部用于设置键合片102,键合片键合工位12与一个键合片拾取工位331平行;初始状态下,键合片进样杆31位于键合片支架32背离键合系统1的一侧,键合片进样杆31驱动装置用于驱动键合片进样杆31将设置有键合片102的键合片支架32平行移动至键合片键合工位12上,键合片承载架33驱动装置能够驱动键合片承载架33上下移动以切换各键合片拾取工位331的位置,以便于进行下一轮的键合。

61.进一步的,升降驱动装置14包括压力传感器、压力控制单元、直线驱动电机和导向机构,导向机构包括竖向导轨,键合片键合工位12沿竖向滑动连接于竖向导轨上,直线驱动电机用于驱动键合片键合工位12沿着竖向导轨移动,压力传感器用于检测键合压力,压力控制单元根据压力传感器所检测到的键合压力来控制直线驱动电机对键合片键合工位12进行加压,进而精准的控制键合压力,提高键合效果,升降驱动装置14中还可设置一万向阻尼球头,万向阻尼球头用于实现键合片102表面与供给片101表面完全接触。

62.进一步的,键合设备还包括自动控制真空系统和真空腔室5,供给片键合工位11、键合片键合工位12、供给片承载架23和键合片承载架33均位于真空腔室5内,供给片承载架23和键合片承载架33分别位于键合系统1相对的两侧,自动控制真空系统用于控制并调节真空腔室5的真空度;供给片承载架23和键合系统1之间设置有真空插板阀6,键合片承载架33和键合系统1之间也设置有真空插板阀6,两个真空插板阀6能够将真空腔室5分隔为相互隔绝的三个子腔室,真空插板阀6为抽拉式阀门,在对键合系统1中的供给片101以及键合片102进行活化处理或键合时,可通过关闭真空插板阀6来隔绝键合片承载架33和供给片承载架23,防止键合过程或活化过程对键合片承载架33和供给片承载架23上的键合片102和供给片101产生不利影响,真空插板阀6自身具备驱动抽拉的驱动装置。

63.进一步的,三个子腔室的腔壁上均设置有可视化操作窗口,中间的子腔室内设置有上下相对的上支架和下支架,供给片键合工位11设置于上支架上,键合片键合工位12设置于下支架上。

64.进一步的,供给片进样杆21能够通过磁力吸附供给片支架22,键合片进样杆31能够通过磁力吸附键合片支架32,且供给片进样杆21和键合片进样杆31均通过电磁吸附,在通电时实现吸附,断电时实现分离。

65.进一步的,供给片键合工位11处固定设置有限位支架111,限位支架111中部镂空设置,限位支架111的底部和顶部分别设置有限位面,供给片支架22呈“工”字形,供给片支架22的顶部能够进入到限位支架111中,且限位支架111的限位面能够限制供给片支架22的上下移动。

66.进一步的,键合设备中的各结构可通过一智能控制系统智能控制。

67.实施例二

68.本实施例提供了一种基于实施例一所述的键合设备的键合方法,包括以下步骤:

69.步骤一、供给片传输系统2用于向键合系统1内传输供给片101,键合片传输系统3用于向键合系统1内传输键合片102;

70.步骤二、表面活化系统4通过高能光源41对供给片101和键合片102的待键合面进行表面活化处理;

71.步骤三、键合系统1将经过活化的键合片102键合于经过活化的供给片101上并形成成品片或半成品片;

72.若需要多次键合则还包括:

73.步骤四、键合片传输系统3向键合系统1内再次传输一个键合片102;

74.步骤五、表面活化系统4通过高能光源41对键合片102的待键合面和半成品的待键合面进行活化;

75.步骤六、键合系统1将经过活化的键合片102键合于经过活化的供给片101上;

76.步骤七、重复步骤四、步骤五和步骤六直至键合出成品片。

77.本实施例提供的键合方法采用高能光源41对供给片101和键合片102的待键合面进行表面活化处理,无需对待键合面进行加热活化,以便于对热膨胀系数差异较大的材料进行键合;另外,表面活化系统4还能够通过高能光源41对半成品片的待键合面进行活化,键合系统1还用于将经过活化的键合片102键合于经过活化的半成品片上,进而对复合材料完成多层键合,提高了需多层键合的复合材料的制备效率。

78.进一步的,在进行步骤一之前还需要测量并校正供给片传输系统2和键合片传输系统3的传输误差,具体包括:

79.测量并校正供给片传输系统2的传动偏差,包括:

80.在供给片支架22上设置侧面标识,侧面标识用于配合位置检测系统,供给片进样杆21带动供给片支架22运动至供给片键合工位11,位置检测系统第一次对准识别并测试供给片支架22的位置;

81.重复上述步骤,通过供给片进样杆21第二次带动供给片支架22运动至供给片键合工位11,位置检测系统第二次对准识别并测试供给片支架22的位置;

82.根据供给片进样杆21第二次测量供给片支架22的位置与供给片进样杆21第一次测量的供给片支架22的位置之间的差值,对供给片进样杆21的传动偏差进行补偿。

83.同理,在键合片支架32上设置侧面标识,侧面标识用于配合位置检测系统,键合片进样杆31带动键合片支架32运动至键合片键合工位12,位置检测系统第一次对准识别并测试键合片支架32的位置;

84.重复上述步骤,通过键合片进样杆31第二次带动键合片支架32运动至键合片键合工位12,位置检测系统第二次对准识别并测试键合片支架32的位置;

85.根据键合片进样杆31第二次测量键合片支架32的位置与键合片进样杆31第一次测量的键合片支架32的位置之间的差值,对键合片进样杆31的传动偏差进行补偿。

86.进一步的,在进行步骤一之前还需要对键合片102和供给片101进行双面精细抛光并清洗;而后检查键合片102和供给片101双面的平面平整度,并作好侧面标记7;

87.在步骤三之前对键合片102和供给片101的上下位置进行调整至键合片102和供给片101上下相对;

88.在步骤六之前对键合片102和半成品片的上下位置进行调整至键合片102和半成

品片上下相对。

89.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。