1.本实用新型涉及离心机,尤其是涉及一种防滴液装置。

背景技术:

2.离心机在化工、制药等行业作为固液分离设备使用,在某些特殊物料的使用场合存在不可避免的料液飞溅,飞溅出的液体会顺着卸料通道流入下游干燥设备内给整个系统带料一定的问题。因此,亟需一种新的方案解决以上问题。

技术实现要素:

3.本实用新型目的是提供一种防滴液装置,解决离心机分离过程中飞溅的液滴对下游干燥设备带来影响的问题,能够将液体和固体分开收集。

4.为了实现上述技术目的,达到上述的技术要求,本实用新型所采用的技术方案是一种防滴液装置,包括框架,所述框架的顶部设有料斗,所述框架内滑动设置有中空的导液座,所述导液座的一端设有导液装置,所述导液座上设有接液孔,所述框架的一端设有驱动缸体,所述驱动缸体内设有活塞杆,所述活塞杆的一端与导液座连接,所述框架的底部设有出料口和排液口,所述排液口与导液装置相通。

5.作为优选的技术方案:所述导液装置为导液斜板。

6.作为优选的技术方案:所述导液座包括左连接板、右连接板、上板和2个侧板,所述左连接板、右连接板、上板和2个侧板形成矩形框结构,所述接液孔设在上板,所述活塞杆的一端与左连接板连接,所述右连接板与导液斜板连接。

7.作为优选的技术方案:所述框架的下内壁设有隔板,所述隔板设在出料口处。

8.作为优选的技术方案:所述右连接板的下缘向隔板延伸。

9.作为优选的技术方案:所述导液斜板的两侧分别设有1个加强板,所述加强板对称设置,所述加强板与右连接板连接。

10.作为优选的技术方案:2个所述侧板分别设有1个滚轮,2个所述加强板上分别设有1个滚轮,所述滚轮对称设置,所述框架内设有供滚轮滑动的导轨。

11.作为优选的技术方案:所述隔板为环形板,所述环形板与出料口同心设置。

12.作为优选的技术方案:所述隔板为直板,所述直板的数量为2个,所述直板沿框架的宽度方向设置。

13.作为优选的技术方案:所述驱动缸体为气缸。

14.本发明的有益效果是:与传统结构相比:

15.1)导液装置处于导液状态时,导液装置将离心机中飞溅的液滴导流至排液口,当离心机下料时,驱动缸体推动导液装置向右运动,使得导液座上的接液孔与料斗对齐,由于导液座为中空结构,固体物料从接液孔中下落至出料口,进入下游设备,本实用新型的防滴液装置解决了离心机中的液滴飞溅到下游设备,并且不会影响离心机的下料,结构简单实用。

16.2)优选的,导液装置为导液斜板,使得液滴滑落至排液口,排液效果好。

17.3)优选的,导液座为矩形框结构,与框架的结构相匹配,结构简单实用。

18.4)优选的,出料口设置有隔板,防止下料时,固定物料散落在框架内,难以清洗,避免了固体物料的浪费,进一步优选的,右连接板的下缘向隔板延伸,提升挡料效果。

19.5)优选的,滚轮与导轨配合,导料座滑动更加方便。

附图说明

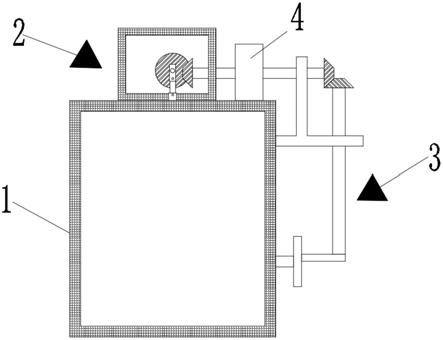

20.图1为本实用新型的内部结构图;

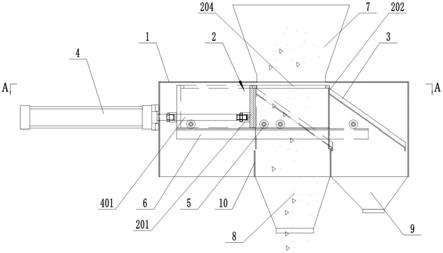

21.图2为图1中a-a的结构图。

22.在图1-2中,1、框架;2、导液座;201、左连接板;202、右连接板;203、上板;204、接液孔;3、导液装置;4、驱动缸体;401、活塞杆;5、滚轮; 6、导轨;7、料斗;8、出料口;9、排液口;10、隔板;11、加强板。

具体实施方式

23.下面结合附图对本实用新型进一步描述;

24.参照图1-2,一种防滴液装置,包括框架1,所述框架1的顶部设有料斗7,所述框架1内滑动设置有中空的导液座2,所述导液座2的一端设有导液装置3,所述导液座2上设有接液孔204,所述框架1的一端设有驱动缸体4,所述驱动缸体4内设有活塞杆401,所述活塞杆401的一端与导液座2连接,所述框架1的底部设有出料口8和排液口9,所述排液口9与导液装置3相通;驱动缸体4与框架1通过螺栓连接,活塞杆401推动导液座2和导液装置3处于导液状态和下料状态,当导液座2和导液装置3处于导液状态时,离心机飞溅的液滴从导液装置3流至排液口9,当离心机需要下料时,驱动缸体4中的活塞杆401推动导液座2向右运动,使得导液座2处于下料状态,由于导液座2为中空结构,且导液座2上设置接液孔204,固体物料从接液孔204下落至出料口8,进入下游设备,本防滴液装置解决了离心机飞溅的液滴进入下游设备的问题,还能完成对液滴的收集,且不会影响离心机的下料,进一步的,所述导液装置3为导液斜板,当导液装置3处于导液状态时,导液斜板的下端对准排液口9,液滴从导液板滑落至排液口9,排液效果好。

25.如图1-2所示,所述导液座2包括左连接板201、右连接板202、上板203和2个侧板,所述左连接板201、右连接板202、上板203和2个侧板形成矩形框结构,所述接液孔204设在上板203,所述活塞杆401的一端与左连接板201连接,所述右连接板202与导液斜板连接,导液座2与框架1的形状匹配,驱动缸体4推动导液座2时更加稳定。

26.如图1-2所示,所述框架1的下内壁设有隔板10,所述隔板10设在出料口8处,隔板10起到挡料的作用,当离心机下料时,隔板10将固体物料挡住,防止固体物料散落到框架1内,避免了固体物料的浪费,进一步的,所述右连接板202的下缘向隔板10延伸,挡料效果更好。

27.如图1-2所示,所述导液斜板的两侧分别设有1个加强板11,所述加强板11对称设置,所述加强板11与右连接板202连接,加强板11提升导液斜板的刚度,进一步的,2个所述侧板分别设有1个滚轮5,2个所述加强板11上分别设有1个滚轮,所述滚轮5对称设置,所述框架1内设有供滚轮5滑动的导轨6,滚轮5在导轨6上滑动,摩擦力更小,滑动效果更好。

28.如图1-2所示,所述隔板10为环形板,所述环形板与出料口8同心设置,环形板与出料孔的形状相匹配,沿出料口8的边缘形成挡料区域。

29.如图1-2所示,所述隔板10为直板,所述直板的数量为2个,所述直板沿框架1的宽度方向设置,2个隔板10和右连接板202形成挡料区域,挡料效果好。

30.如图1-2所示,所述驱动缸体4为气缸。

31.实施例1

32.一种防滴液装置,包括框架1,所述框架1的顶部设有料斗7,所述框架1内滑动设置有中空的导液座2,所述导液座2的一端设有导液斜板,所述导液座2上设有接液孔204,所述框架1的一端设有气缸,所述气缸内设有活塞杆401,所述活塞杆401的一端与导液座2连接,所述框架1的底部设有出料口8和排液口9,所述排液口9与导液斜板相通,所述导液座2包括左连接板201、右连接板202、上板203和2个侧板,所述左连接板201、右连接板202、上板203和2个侧板形成矩形框结构,所述接液孔204设在上板203,所述活塞杆401的一端与左连接板201连接,所述右连接板202与导液斜板连接,所述框架1的下内壁设有隔板10,所述隔板10设在出料口8处,所述右连接板202的下缘向隔板10延伸,所述导液斜板的两侧分别设有1个加强板11,所述加强板11对称设置,所述加强板11与右连接板202连接,2个所述侧板分别设有1个滚轮5,2个所述加强板11上分别设有1个滚轮,所述滚轮5对称设置,所述框架1内设有供滚轮5滑动的导轨6,所述框架1内设有供滚轮5滑动的导轨6,所述隔板10为环形板,所述环形板与出料口8同心设置。

33.实施例2

34.一种防滴液装置,包括框架1,所述框架1的顶部设有料斗7,所述框架1内滑动设置有中空的导液座2,所述导液座2的一端设有导液斜板,所述导液座2上设有接液孔204,所述框架1的一端设有气缸,所述气缸内设有活塞杆401,所述活塞杆401的一端与导液座2连接,所述框架1的底部设有出料口8和排液口9,所述排液口9与导液斜板相通,所述导液座2包括左连接板201、右连接板202、上板203和2个侧板,所述左连接板201、右连接板202、上板203和2个侧板形成矩形框结构,所述接液孔204设在上板203,所述活塞杆401的一端与左连接板201连接,所述右连接板202与导液斜板连接,所述框架1的下内壁设有隔板10,所述隔板10设在出料口8处,所述右连接板202的下缘向隔板10延伸,所述导液斜板的两侧分别设有1个加强板11,所述加强板11对称设置,所述加强板11与右连接板202连接,进一步的,2个所述侧板分别设有1个滚轮5,2个所述加强板11上分别设有1个滚轮,所述滚轮5对称设置,所述框架1内设有供滚轮5滑动的导轨6,所述隔板10为直板,所述直板的数量为2个,所述直板沿框架1的宽度方向设置。

35.上述实施例仅仅是为清楚地说明本实用新型所作的描述,而并非对实施方式的限定,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。