1.本实用新型属于活性炭脱附技术领域,更具体地说,是涉及一种活性炭脱附装置。

背景技术:

2.活性炭是一种多孔的含碳物质,具有高度发达的孔隙结构,良好的表面吸附活性及庞大的比表面积,但基于活性炭的吸附容量限制,活性炭吸附一段时间后吸附饱和,不再具有吸附能力,若直接将活性炭丢弃不仅增加了成本,而且容易造成环境污染。因此,在活性炭吸附饱和后,可以通过将活性炭内的有机物高温析出,使活性炭可以再次具有吸附能力,在高温使活性炭内的有机物脱附时,需要耗费大量的热能,造成能源浪费,成本增加。而且高温分解后的气体直接排放容易造成大气污染。

技术实现要素:

3.本实用新型的目的在于提供一种活性炭脱附装置,旨在实现减少活性炭高温脱附过程中的能耗,降低成本,避免分解的高温气体产生大气污染。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种活性炭脱附装置,包括:

5.反应单元,包括壳体和设于所述壳体内的固定架,所述固定架用于容置活性炭;

6.催化单元,与所述壳体连通,所述催化单元包括箱体,以及设于所述箱体内的换热组件、催化组件和加热组件,所述加热组件用于对废气进行加热,所述催化组件用于使废气加速分解,所述换热组件用于使加热分解后的气体与废气进行热交换;以及

7.输送单元,分别与所述壳体和所述箱体连通,所述输送单元具有与外部连通的进气端和出气端,所述进气端用于使外部气体进入所述箱体内,所述出气端用于将所述箱体内分解的气体排出。

8.在一种可能的实现方式中,所述箱体内还设有分隔板,所述分隔板将所述箱体沿气体流动方向分为第一腔室和第二腔室,所述换热组件设于所述第一腔室内,所述加热组件和所述催化组件设于所述第二腔室内。

9.在一种可能的实现方式中,所述催化组件包括支撑架和设于所述支撑架上的催化填料。

10.在一种可能的实现方式中,所述支撑架包括支撑板和设于所述支撑板上的第一格栅,所述催化填料设于所述第一格栅内。

11.在一种可能的实现方式中,所述加热组件包括加热管和沿所述加热管的轴线螺旋绕设于所述加热管外周面的散热片。

12.在一种可能的实现方式中,所述输送单元包括:

13.第一连接管,一端与所述壳体的出气口连通,另一端形成所述进气端;

14.第二连接管,分别与所述第一连接管的中部和所述箱体的进气口连通;

15.第三连接管,分别与所述箱体的出气口和所述壳体的进气口连通;

16.第四连接管,一端与所述第三连接管的中部连通,另一端形成所述出气端;以及

17.第一送风器,设于所述第二连接管,用于将外部空气和所述壳体内的废气输送至所述箱体内。

18.在一种可能的实现方式中,所述输送单元还包括设于所述第三连接管的混风箱,以及与所述混风箱连通的第二送风器,所述第二送风器用于将外部空气输送至所述混风箱内。

19.在一种可能的实现方式中,所述输送单元还包括第五连接管,所述第五连接管的两端分别与所述第三连接管和所述第二连接管连通,所述第五连接管上设有第一阀门,所述第一连接管上设有第三阀门,所述第三连接管上设有第二阀门;

20.当所述第三阀门和所述第二阀门关闭,所述第一阀门开启时,外部气体由所述第一连接管的进气端进入,并沿所述第一连接管、所述第二连接管、所述箱体、所述第三连接管、所述第二连接管依次流动,然后再次进入所述箱体内,形成循环回路。

21.在一种可能的实现方式中,所述固定架包括与所述壳体连接的固定板和设于所述固定板上的第二格栅,所述第二格栅用于容置活性炭。

22.在一种可能的实现方式中,所述活性炭脱附装置还包括罩设于所述反应单元、所述催化单元和所述输送单元外的罩体,所述罩体的顶部设有挂耳,且所述罩体上开设有通风孔。

23.本实用新型提供的活性炭脱附装置的有益效果在于:与现有技术相比,本实用新型活性炭脱附装置将吸附饱和的活性炭放入壳体内,固定架对活性炭提供支撑。外部空气由输送单元的进气端进入箱体内,加热组件对空气进行加热至空气的温度达到废气反应的预设温度,再将加热后的空气通过输送单元送入壳体内,使壳体内活性炭吸附的废气高温析出,析出的废气经过输送单元输送至箱体内,在催化组件和加热组件的作用下高温分解。分解后的气体一部分由输送单元的出气端向外排出,另一部分进入壳体内使活性炭内的废气高温析出,析出的废气再次通过输送单元进入箱体内,在换热组件内与分解后的高温气体产生热交换,使废气的温度初步升高,有利于加热组件对其加热分解,减少加热产生的能耗;分解后的气体温度降低,通过输送单元的出气端排出,避免过热的气体排放造成环境污染。本装置能够对活性炭进行有效的脱附处理,通过高温分解的气体和废气产生热交换降低对废气加热的能耗,同时可以将分解后的气体温度降低,避免产生高温大气污染。

附图说明

24.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

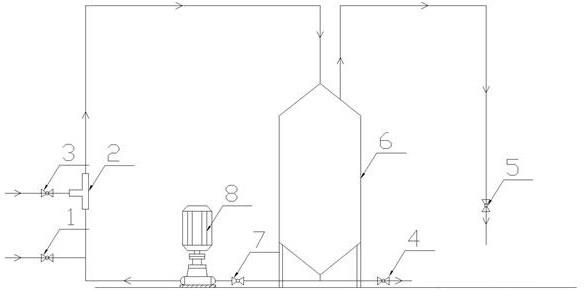

25.图1为本实用新型实施例一提供的活性炭脱附装置的结构示意图;

26.图2为本实用新型实施例一提供的活性炭脱附装置的内部结构示意图;

27.图3为本图2中a部的局部放大图;

28.图4为本实用新型实施例一提供的活性炭脱附装置的主视结构示意图;

29.图5为本实用新型实施例二提供的活性炭脱附装置的结构示意图。

30.图中:

31.1、反应单元;101、第二格栅;102、壳体;103、固定板;

32.2、输送单元;201、第一连接管;202、第二连接管;203、第三连接管;204、第四连接管;205、第五连接管;206、混风箱;207、第一送风器;208、第二送风器;

33.3、催化单元;301、箱体;302、换热组件;303、催化组件;3031、催化填料;3032、第一格栅;3033、支撑板;304、加热组件;3041、散热片;3042、加热管;305、泄压件;306、分隔板;

34.4、罩体;401、通风孔;402、挂耳。

具体实施方式

35.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

36.请一并参阅图1及图2,现对本实用新型提供的活性炭脱附装置进行说明。活性炭脱附装置,包括反应单元1、催化单元3和输送单元2,反应单元1包括壳体102和设于壳体102内的固定架,固定架用于容置活性炭;催化单元3与壳体102连通,催化单元3包括箱体301,以及设于箱体301内的换热组件302、催化组件303和加热组件304,加热组件304用于对废气进行加热,催化组件303用于使废气加速分解,换热组件302用于使加热分解后的气体与废气进行热交换;输送单元2分别与壳体102和箱体301连通,输送单元2具有与外部连通的进气端和出气端,进气端用于使外部气体进入箱体301内,出气端用于将箱体301内分解的气体排出。

37.本实用新型提供的活性炭脱附装置,与现有技术相比,本实用新型活性炭脱附装置将吸附饱和的活性炭放入壳体102内,固定架对活性炭提供支撑。外部空气由输送单元2的进气端进入箱体301内,加热组件304对空气进行加热至空气的温度达到废气的反应温度,再将加热后的空气通过输送单元2送入壳体102内,使壳体102内活性炭吸附的废气高温析出,析出的废气经过输送单元2输送至箱体301内,在催化组件303和加热组件304的作用下高温分解。分解后的气体一部分由输送单元2的出气端向外排出,另一部分进入壳体102内使活性炭内的废气高温析出,析出的废气再次通过输送单元2进入箱体301内,在换热组件302内与分解后的高温气体产生热交换,使废气的温度初步升高,有利于加热组件304对其加热分解,减少加热产生的能耗;分解后的气体温度降低,通过输送单元2的出气端排出,避免过热的气体排放造成环境污染。本装置能够对活性炭进行有效的脱附处理,通过高温分解的气体和废气产生热交换降低对废气加热的能耗,同时可以将分解后的气体温度降低,避免产生高温大气污染。

38.可选的,换热组件302包括多个相互平行设置的换热板,多个换热板之间间隔设置。

39.可选的,壳体102外侧设有保温层。

40.可选的,壳体102包括内层和外层,内层和外层之间设有保温层。

41.在一些实施例中,请参阅图2,箱体301内还设有分隔板306,分隔板306将箱体301沿气体流动方向分为第一腔室和第二腔室,换热组件302设于第一腔室内,加热组件304和催化组件303设于第二腔室内。

42.本实施例中分隔板306将箱体301内分隔为第一腔室和第二腔室,减少第一腔室与第二腔室之间的热交换,避免热量损失。同时,也能够使分解后的气体沿既定路径通过换热组件302后向外排出,提高气体循环的效率。

43.在一些实施例中,请参阅图2,催化组件303包括支撑架和设于支撑架上的催化填料3031。

44.在支撑架上设置催化填料3031,废气进入箱体301后在加热组件304的作用下温度升高,催化填料3031能够提高废气的分解效率,加速对活性炭内的废气进行析出并处理。支撑架对催化填料3031提供支撑,使催化填料3031便于放置。

45.在一些实施例中,请参阅图2,支撑架包括支撑板3033和设于支撑板3033上的第一格栅3032,催化填料3031设于第一格栅3032内。

46.催化填料3031设置在第一格栅3032内,第一格栅3032将催化填料3031分隔,增加催化填料3031的表面积,避免催化填料3031堆积,使催化填料3031与废气接触的面积增加,提高废气的分解效率。

47.可选的,第一格栅3030包括格栅框架和设于格栅框架顶部的围挡,催化填料填设于围挡内。

48.在一些实施例中,请参阅图2至图3,加热组件304包括加热管3042和沿加热管3042的轴线螺旋绕设于加热管3042外周面的散热片3041。

49.加热管3042加热使箱体301内的温度升高,螺旋状的散热片3041能够增加与箱体301内气体的接触面积,将加热管3042产生的热能快速向外散发,提高加热效率。

50.在一些实施例中,请参阅图1至图4,输送单元2包括第一连接管201、第二连接管202、第三连接管203、第四连接管204和第一送风器207,第一连接管201一端与壳体102的出气口连通,另一端形成进气端;第二连接管202分别与第一连接管201的管体和箱体301的进气口连通;第三连接管203分别与箱体301的出气口和壳体102的进气口连通;第四连接管204一端与第三连接管203的中部连通,另一端形成出气端;第一送风器207设于第二连接管202,用于将外部空气和壳体102内的废气输送至箱体301内。

51.外部空气在第一送风器207的作用下沿第一连接管201的进气端、第二连接管202进入箱体301内,在箱体301内经过加热组件304的加热后达到预设温度,然后沿第三连接管203进入壳体102内,加热后的空气使壳体102内的温度升高,从而将活性炭内的废气析出,废气沿第一连接管201流出壳体102,并在第一送风器207的作用下由第二连接管202进入箱体301内,废气在加热组件304和催化组件303的作用下被分解,然后流动至换热组件302处,分解后的高温气体与进入箱体301内的废气进行热交换,然后流出箱体301。流出箱体301的气体一部分沿第四连接管204向外排出,另一部分沿第三连接管203进入壳体102内,使壳体102内的温度升高,有利于将活性炭内的废气析出,如此循环。本实施例中的结构可以对分解后气体的热能进行充分利用,减少了加热能耗,同时避免了高温气体直接外排造成环境污染。

52.可选的,第一送风器207为风机或输送泵。

53.在一些实施例中,请参阅图1至图4,输送单元2还包括设于第三连接管203的混风箱206,以及与混风箱206连通的第二送风器208,第二送风器208用于将外部空气输送至混风箱206内。

54.分解后的气体一部分向外部排放,另一部分沿第三连接管203进入混风箱206内,第二送风器208将外部进入送入混风箱206内,分解后的气体和外部气体在混风箱206内进行混合,然后再通入壳体102内。

55.需要说明的是,废气从活性炭内析出的温度低于废气在箱体301内分解的温度,因此分解后的气体与外部空气在混风箱206混合后,混合气体温度降低至废气的析出温度,再进入壳体102内。

56.可选的,第二送风器208为风机。

57.在一些实施例中,请参阅图1至图4,输送单元2还包括第五连接管205,第五连接管205的两端分别与第三连接管203和第二连接管202连通,第五连接管205上设有第一阀门,第一连接管201上设有第三阀门,第三连接管203上设有第二阀门;

58.当第三阀门和第二阀门关闭,第一阀门开启时,外部气体由第一连接管201的进气端进入,并沿第一连接管201、第二连接管202、箱体301、第三连接管203、第二连接管202依次流动,然后再次进入箱体301内,形成循环回路。

59.首次启动本装置时,装置内没有从活性炭内析出的废气,需要对第一连接管201通入箱体301内的空气进行加热。此时,关闭第二阀门和第三阀门,开启第一阀门,使外部空气由第一连接管201的进气端进入,然后沿第一连接管201、第二连接管202、箱体301、第三连接管203、第二连接管202依次循环流动,然后再次进入箱体301内加热,采用此种方式能够提高对气体的加热速率,使气体的温度迅速升高,当箱体301内的温度达到废气分解的额定温度后,关闭第一阀门,开启第二阀门和第三阀门,使箱体301内的气体由第三连接管203进入壳体102内,增加壳体102内的温度,使废气从活性炭内析出。然后再由第一连接管201、第二连接管202进入箱体301内进行加热分解。

60.可选的,箱体301内设有温度传感器,温度传感器、第一阀门、第二阀门和第三阀门分别与控制器通讯连接,当温度传感器检测到箱体301内的温度达到第一预设值时,生成启动信号,控制器根据该启动信号控制第一阀门关闭,第二阀门和第三阀门开启。此种结构能够减少人工操作,提高反应的效率和精度。

61.在一些实施例中,请参阅图2,固定架包括与壳体102连接的固定板103和设于固定板103上的第二格栅101,第二格栅101用于容置活性炭。

62.在固定板103上设置第二格栅101,可以将活性炭放置在第二格栅101内,提高活性炭的铺设面积,同时,本结构可以对颗粒状的活性炭或块状的活性炭进行脱附处理,适用范围广泛。

63.在一些实施例中,请参阅图5,活性炭脱附装置还包括罩设于反应单元1、催化单元3和输送单元2外的罩体4,罩体4的顶部设有挂耳402,且罩体4上开设有通风孔401。

64.罩体4可以使本装置外部形成整体结构,通过吊装设备与挂耳402连接可以方便对本装置进行运输或转移。另外,通风孔401可以使外部气体进入罩体4内,方便进行气流循环。

65.在一些实施例中,请参阅图2,箱体301的顶部设有泄压件305,箱体301内设有压力传感器,泄压件305和压力传感器分别与控制器通讯连接。

66.当压力传感器检测到箱体301内的压力达到第二预设值时,发出泄压指令,控制器根据泄压指令控制泄压件305开启。本结构能够保证箱体301内的气压稳定,提高本装置使

用时的安全性。

67.在一些实施例中,请参阅图2,箱体301的顶部设有泄压阀或泄压片。

68.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。