1.本实用新型涉及一种自冷却油底壳,其用于发动机的机油存放,可改善机油冷却效果,属于内燃机配件技术领域。

背景技术:

2.柴油机广泛用于道路车辆、非道路移动机械等。非道路移动机械的工况条件下有负荷大,高负荷工作时间长的特点,造成了非道路用柴油机的工作热负荷比较高,对发动机的冷却系统提出了较高要求。

3.一般情况下,柴油机面对较高热负荷大都采用加大冷却器的方式解决,但是采用较大冷却器会带来成本上升、冷却器散热面积的增大对可靠性也提出更高的挑战,同时会对外形布置空间也有较高的要求。

4.因此在满足使用要求条件下,尽可能的压缩成本、提高可靠性以及减小布置影响因素,是适合非道路移动机械的冷却系统研究思路。

5.油底壳一般用于存储机油,一般结构功能较为复杂,外接水冷等装置会有可靠性隐患等。

技术实现要素:

6.本实用新型的目的在于克服现有技术中存在的不足,从而提供一种自冷却油底壳,其结构简单,易于实现,适用于各种工况条件的发动机上。

7.按照本实用新型提供的技术方案:一种自冷却油底壳,其包括油底壳、若干条散热筋、导流板,所述油底壳与若干条散热筋一体铸造成型,导流板通过螺栓安装在油底壳上。

8.作为本实用新型的进一步改进,所述油底壳为铸造件,所述若干条散热筋布置于油底壳外侧面。

9.作为本实用新型的进一步改进,所述散热筋高度为:3~10mm,宽度为:2~10mm,所述散热筋长度同油底壳外形长度,布置长度方向沿油底壳长度方向,若干条散热筋间隔2~10mm均匀布置。

10.作为本实用新型的进一步改进,所述若干条散热筋布置于油底壳两侧面及下底面,沿油底壳外形,避让油底壳功能区外形布置。

11.作为本实用新型的进一步改进,所述油底壳上内壁四周铸造有导流板安装搭子,直径10~20mm,高度10~ 20mm,用于安装导流板。

12.作为本实用新型的进一步改进,所述导流板为上开口箱型,由钢板冲压或焊接而成,其下底部焊接有滤网、收集机油装置和机油管路,所述机油管路与收集机油装置连通,所述滤网用于滤清收集机油。

13.作为本实用新型的进一步改进,所述导流板底部四周设有卸油孔,所述卸油孔直径为:2~5mm,数量4~8个,用于卸掉导流板内机油。

14.作为本实用新型的进一步改进,所述导流板在油底壳上布置的导流板安装搭子

(1a)对应位置布置安装孔,通过螺栓安装在油底壳上。

15.作为本实用新型的进一步改进,所述导流板和油底壳内壁间距为:10~20mm,内壁间距用于导流机油。

16.本实用新型与已有技术相比,具有以下优点:

17.1、本实用新型结构巧妙、可靠、合理,其通过一体铸造成型的散热筋,既可以增加油底壳的结构强度,又可以增加散热面积,实现辅助机油冷却。

18.2、本实用新型可以降低冷却器的冷却要求,可以降低冷却器的散热面积从而降低成本,及可靠性风险,同时对空间布置要求也相应降低。

19.3、本实用新型利用风冷被动冷却,发动机本体无需增加配置和负荷,对原机影响较小,可操作性强,结构可靠。

20.4、本实用新型导流板集成了收集机油的作用,同时导流板对机油有导流作用,充分利用了散热筋的作用,冷却效果更好。

21.5、本实用新型导流板兼顾隔绝油底壳噪声的作用,并可提升发动机工作可靠性。

附图说明

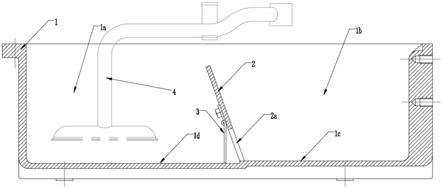

22.图1为本实用新型实施例的结构示意图。

23.图2为图1剖视图。

24.图3为图1的a向底部视图。

25.附图标记说明:1-油底壳、1a-导流板安装搭子、1b-螺栓、2-散热筋、3-导流板、3a-收集机油装置、3b-滤网、3c-机油管路、3d-卸油孔。

具体实施方式

26.下面结合具体附图和实施例对本实用新型作进一步说明。

27.如图1、图2、图3所示,本实用新型一种自冷却油底壳,包括油底壳1、若干条散热筋2及导流板3。所述油底壳1若干条散热筋2铸造为一整体,利用散热筋大幅增加散热面积,对油底壳内的机油进行辅助冷却。所述导流板3通过螺栓1b安装在油底壳1上。

28.优选地,所述油底壳1为铸造件,适用于拖拉机等非道路移动机械,若干条散热筋2布置于油底壳1外侧面。在所述油底壳内侧壁及下内壁各铸有1个至2个导流板安装搭子1a。所述导流板安装搭子1a直径为:10~20mm,高度为:10~ 20mm,用于安装导流板3。

29.优选地,所述散热筋2高度为:3~10mm,宽度为:2~10mm,长度同油底壳1外形长度,布置长度方向沿油底壳长度方向,若干条散热筋间隔2~10mm均匀布置。

30.所述若干条散热筋2布置于油底壳1两侧面及下底面,外形平整规则区域,沿油底壳1外形,避让油底壳功能区外形布置。

31.优选地,所述如图1、图2所示,所述导流板3为上开口箱型,由钢板冲压或焊接而成,外形基本同油底壳1内腔形状,其下底部焊接有滤网3b、收集机油装置3a和机油管路3c,所述机油管路3c与收集机油装置3a连通,所述滤网3b用于滤清收集机油。

32.所述上开口箱型底部四周留设有卸油孔3d,所述卸油孔3d直径为:2~5mm,卸油孔数量4~8个,沿着底部四周排布,防止机油集中在导流板内部,用于卸掉导流板3内机油。导流板在油底壳上布置的导流板安装搭子对应位置布置安装孔,通过螺栓安装在油底壳上。

33.所述导流板3布置的收集机油装置3a通过滤网3b过滤后将机油沿着机油管路3c导入到柴油机参与润滑工作,导流板3兼顾机油收集的功能。导流板3和油底壳1内壁间距10~20mm,间距用于导流机油,机油通过散热筋2散热冷却。所述导流板3和油底壳1的间隙为机油流通通路,流向沿着油底壳内壁流动,机油流到油底壳后,机油收集装置收集的机油通过导流板会沿着油底壳内壁流动,充分利用外壁上的散热筋散热,实现加强冷却的效果;同时导流板可以进一步隔断机内噪声辐射,降低噪声。

34.本实用新型通过一体铸造成型的散热筋,既可以增加油底壳的结构强度,又可以增加散热面积,实现辅助机油冷却;可以降低冷却器的冷却要求,可以降低冷却器的散热面积从而降低成本;能利用风冷被动冷却,发动机本体无需增加配置和负荷,对原机影响较小;导流板集成了收集机油的作用,同时导流板对机油有导流作用,充分利用了散热筋的作用,冷却效果更好;导流板兼顾隔绝油底壳噪声的作用。

35.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种自冷却油底壳,其特征在于:包括油底壳(1)、若干条散热筋(2)、导流板(3),所述油底壳(1)与若干条散热筋(2)一体铸造成型,导流板(3)通过螺栓(1b)安装在油底壳(1)上。2.如权利要求1所述的一种自冷却油底壳,其特征在于:所述油底壳(1)为铸造件,所述若干条散热筋(2)布置于油底壳(1)外侧面。3.如权利要求1所述的自冷却油底壳,其特征在于:所述散热筋(2)高度为:3~10mm,宽度为:2~10mm,所述散热筋长度同油底壳外形长度,布置长度方向沿油底壳长度方向,若干条散热筋间隔2~10mm均匀布置。4.如权利要求1所述的一种自冷却油底壳,其特征在于:所述若干条散热筋(2)布置于油底壳(1)两侧面及下底面,避让油底壳功能区外形布置。5.如权利要求1所述的一种自冷却油底壳,其特征在于:所述油底壳(1)上内壁四周铸造有导流板安装搭子(1a),直径10~20mm,高度10~ 20mm,用于安装导流板。6.如权利要求1所述的一种自冷却油底壳,其特征在于:所述导流板(3)为上开口箱型,由钢板冲压或焊接而成,其下底部焊接有滤网(3b)、收集机油装置(3a)和机油管路(3c),所述机油管路(3c)与收集机油装置(3a)连通,所述滤网(3b)用于滤清收集机油。7.如权利要求6所述的一种自冷却油底壳,其特征在于:所述导流板(3)底部四周设有卸油孔(3d),所述卸油孔直径为:2~5mm,数量4~8个,用于卸掉导流板(3)内机油。8.如权利要求6所述的一种自冷却油底壳,其特征在于:所述导流板(3)在油底壳(1)上布置导流板安装搭子(1a)对应位置布置安装孔,通过螺栓安装在油底壳上。9.如权利要求1所述的一种自冷却油底壳,其特征在于:所述导流板(3)和油底壳(1)内壁间距为:10~20mm,内壁间距用于导流机油。

技术总结

本实用新型涉及一种自冷却油底壳,其包括油底壳、若干条散热筋、导流板,所述油底壳与若干条散热筋一体铸造成型,导流板通过螺栓安装在油底壳上。所述若干条散热筋布置于油底壳外侧面。所述散热筋长度同油底壳外形长度,布置长度方向沿油底壳长度方向,若干条散热筋间隔均匀布置。所述导流板为上开口箱型,由钢板冲压或焊接而成,其下底部焊接有滤网、收集机油装置和机油管路,所述机油管路与收集机油装置连通,所述滤网用于滤清收集机油。本实用新型油底壳结构简单、可靠、合理,其通过增加筋组成散热格栅,能加大散热面积,采用被动式冷却,增加机油冷却效果,同时能提高油底壳强度,兼顾隔离噪声,并可提升发动机工作可靠性。并可提升发动机工作可靠性。并可提升发动机工作可靠性。

技术研发人员:杨桂明 赵建伟 莫富林

受保护的技术使用者:江苏四达动力机械集团有限公司

技术研发日:2021.12.16

技术公布日:2022/5/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。