1.本发明涉及铁氧体磁瓦智能制造领域,尤其涉及一种铁氧体磁瓦过通规检测线,以符合磁瓦100%出厂全检的在线质量控制要求。

背景技术:

2.铁氧体磁瓦的磁性能表现在高频时具有较高的磁导率。因而,铁氧体己成为高频弱电领域用途广泛的非金属磁性材料。

3.铁氧体磁瓦在烧结完成后,紧跟着是磨削-清洗-充磁工艺。其中在磨削加工后,发生尺寸加工不到位;或磁瓦由于应力释放,加工后会发生变形。这个问题很难靠工艺100%保证加工尺寸,因此需要检验。

4.1.目前磁瓦生产厂家每家生产磁瓦种类少则数百种,多则成千上万种。很难有一种检测设备兼容如此多种类的磁瓦。

5.2.目前市面最先进的视觉检测设备或者激光检测设备,无法检测出表征磁瓦瓦状尺寸及其变形综合尺寸即最大实体实效尺寸,且光学检测设备过于昂贵,不便普及。

6.3.目前生产厂家采用人工手工过通规检测,但人工最快操作速度60pcs/min,且这样的效率不可持久。

7.铁氧体磁瓦生产具有体积小、量大的特点,产品100%出厂全检需要付出不菲的代价,因此市场亟需一种能够快速过通规的磁瓦检测装置。

8.中国专利文献cn203083474u披露了一种铁氧体磁瓦自动过通规装置,其通规呈120

°‑

150

°

大倾角布置,铁氧体磁瓦利用重力作用自动滑入通规中。

9.上述过规方式存在以下问题:1、由于磁瓦在滑落时姿态会存在偏差,磁瓦易碰触通规而造成过规失败,特别是当铁氧体磁瓦与通规孔上限尺寸接近时,自重无法实现过规,造成检测线频繁卡顿或质量误判,这种过规方式难以满足磁瓦100%出厂全检的大批量快速检测要求。

技术实现要素:

10.本发明的目的在于提供一种铁氧体磁瓦过通规检测线,以满足磁瓦100%出厂全检的大批量快速检测要求。

11.为此,本发明提供了一种铁氧体磁瓦过通规检测线,包括机架和第一线体,所述第一线体包括沿料流方向依次布置的磁瓦送料装置、过通规装置和收磁瓦装置,所述磁瓦送料装置包括第一皮带输送机、位于其输送面上的第一磁瓦过槽、以及位于输送面末端的延伸板,所述过通规装置包括磁瓦推送单元和呈小倾角布置的直振过通规单元,所述磁瓦推送单元包括第二皮带输送机和位于其输送面上的第二磁瓦过槽,所述直振过通规单元包括底座、直振器、位于直振器顶部且由直振器驱动顶板、设置在顶板上的通规量具和位于通规量具上下游的磁瓦导槽,所述收磁瓦装置包括第三皮带输送机、位于其输送面上的第三磁瓦过槽、以及位于该磁瓦过槽末端的止挡件,其中,所述磁瓦在过通规装置中呈独立倒伏姿

态,所述磁瓦在第三磁瓦过槽中倒伏搭接姿态,即后一磁瓦倒伏搭接在前一磁瓦上,以便收瓦。

12.本发明具有以下技术效果:1)兼容性强。挡板可调,只要换通规即可实现不同规格瓦的检测;2)成本低。技术方案可靠,一台设备是人力成本的1/3不到;3)处理能力强:180-240pcs/min;4)扩展了划线功能:端面和背部划线,提升产品价值;5)模块化设计:可多列组合,效率更高;与其他模块自由拼装,联线生产安排,更灵活;

13.6)自动停机功能:让运行节奏更顺畅。

14.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

15.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

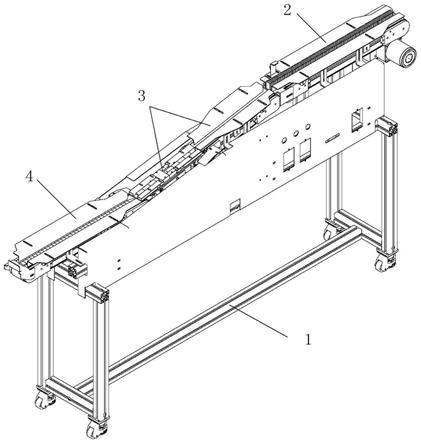

16.图1是本发明的铁氧体磁瓦过通规检测线的立体结构示意图;

17.图2是图1所示铁氧体磁瓦过通规检测线的侧面结构示意图,其中去除了线体两侧的罩板;

18.图3是本发明的过通规装置的结构示意图;

19.图4是本发明的直振过通规单元的立体结构示意图;

20.图5示出了本发明的检测线上的磁瓦划线装置的结构示意图;以及

21.图6示出了本发明的采用双线体结构检测线的示意图,其中收磁瓦装置已移除。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

23.结合参照图1至4,本发明的铁氧体磁瓦过通规检测线包括机架1、磁瓦送料装置2、过通规装置3、以及收磁瓦装置4。

24.机架1为铝型材框架结构,四角安装有水平调节脚轮11,例如gd-40f,能够移动位置和调平。机架1上还设有三个铝型材结构支架12、13和14。

25.磁瓦送料装置2支撑在机架1上,由第一皮带输送机21、在其输送面上设置的磁瓦过槽22、位于输送面末端的延伸板23组成。

26.磁瓦过槽22由左挡板221和右挡板222组成,左挡板和右挡板的位置各自可调,以形成不同宽度的过槽,适应不同宽度的磁瓦。第一皮带输送机21的输送速度为中高速输送机,输送速度为0.3m/s-0.8m/s。例如第一皮带输送机21的全长为65cm左右。

27.磁瓦送料装置2有两种使用方式,一种是接在磁瓦清洗机的出口处,接收倒伏的磁瓦;另一种是直接置放直立成列的磁瓦,这种使用方式用于磁瓦包装场合,允许单位长度内置放更多数量的磁瓦,实现产品100%出场全检。

28.过通规装置3由磁瓦推送单元3a和直振过通规单元3b两部分衔接而成,是检测线的核心部件。

29.磁瓦推送单元3a由第二皮带输送机31和位于其输送面上的磁瓦过槽32组成,该第

二皮带输送机的输送速度大于第一皮带输送机,且第二皮带输送机的平直输送面的起始端与延伸板存在一落差例如1cm-2cm。

30.上述设计布局可使直立成列的末端磁瓦依次独立倒伏在第二皮带输送机的平直输送面上。且当第一皮带输送机的磁瓦过槽中磁瓦为倒伏状态时(例如上游清洗机送来的磁瓦),在到达第二皮带输送机的输送面上时仍然会保持倒伏状态。

31.这里的独立倒伏是指前后磁瓦没有搭接关系,在前的磁瓦的后端与在后磁瓦的前端抵触或间隔。

32.直振过通规单元3b呈小倾角(0

°

,30

°

]布置,例如其包括底座33、直振器34、位于直振器顶部且由直振器驱动顶板35、设置在顶板上的通规量具36和位于通规量具上下游的上游磁瓦导槽37和下游磁瓦导槽38。

33.上游磁瓦导槽37与第二皮带输送机31的平直输送面的末端衔接,磁瓦推送单元3a和直振过通规单元3b二者优选地倾斜共面布置。

34.通规量具36由导引槽361、与标准磁瓦适配的导引瓦面362、以及量具本体363组成,其中量具本体具有通规孔364。

35.第二皮带输送机使磁瓦一个挨着一个地聚集排列在通规量具的通规孔前,并具有一定的向前推力。小倾角配置的直振器用于提供振动力,使磁瓦端部顺利进入通规孔中。

36.收磁瓦装置4设置在机架1上,由第三皮带输送机41、位于其输送面上的磁瓦过槽42和位于磁瓦过槽末端的止挡板43构成。例如第三皮带输送机21的全长为55cm左右。

37.对第三皮带输送机的输送速度进行调节,使之满足:在该磁瓦过槽中后一磁瓦倒伏搭接在前一磁瓦上,呈倒伏搭接关系,以便于收瓦。

38.收瓦操作如下:将输送面最末端磁瓦拨立,向前聚拢,可使磁瓦过槽中的磁瓦呈直立成列状态,如此便于收纳包装。

39.如图5所示,本发明的检测线还包括磁瓦划线装置5,用于对第一磁瓦过槽中移动的磁瓦进行划线,其包括划线支架51、弹性连接件52、以及划线笔53。该弹性连接件可以为钢丝,使划线笔可浮动地在直立磁瓦30的顶端面或倒伏磁瓦的弧形背部上划线,作为工序处理记号。

40.如图6所示,本发明的检测线为双线体布置,包括在机架1上设置的第一线体10和第二线体20,二者结构相同,在图6中未示出收磁瓦装置,该双线体共用第三皮带输送装置。此外,磁瓦推送单元3a的输送面和直振过通规单元3b的顶板表面相对偏折,例如170

°

左右的夹角,这样在面对大尺寸磁瓦时仍保留有向前推送磁瓦的效果。

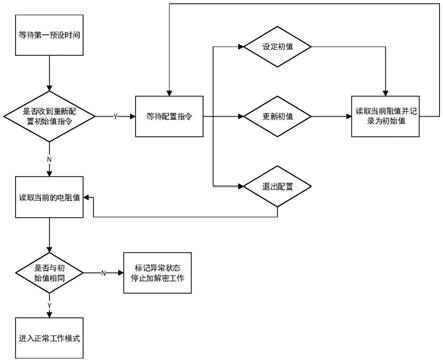

41.本发明的检测线还提供塞料时自动停机功能,即在通规量具前后布置有第一传感器61和第二传感器62,例如光电型传感器,第一传感器和第二传感器均在检测到磁瓦时触发,塞料停机条件为:若满足第一传感器检测到磁瓦并延迟设定时间后第二传感器未触发则触发停机。然后由人工干预,清理塞料。

42.下面以包装场合为例对本发明的检测线的工作过程加以说明。

43.首先,将直立成列磁瓦放置到磁瓦送料装置的磁瓦过槽中,接下来磁瓦沿线体移动、由直立姿态变为倒伏姿态、并在直振和推力作用下过通规检测,最后到达收磁瓦装置的磁瓦过槽,然后由人工或机械手将最末端磁瓦拨立、向前聚拢至直立成列状态,然后将该直立成列磁瓦整个移走、包装。当塞料时停机并判定该塞料磁瓦不合格,移除该磁瓦后继续检

测工作。

44.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。