1.本发明涉及加气设备的安全测试领域,具体地涉及加气设备的测试方法。

背景技术:

2.能源是人类社会存在的基石和发展的动力。随着社会经济的发展,面对着化石燃料能源枯竭的挑战,近年来世界各国纷纷关注新能源的开发,其中氢能以其清洁、无污染、效率高等诸多优点而受到青睐。

3.目前,加氢站的相关技术与工程化应用已经在中国逐步推广,流程、装备日趋成熟,标准、规范日趋完善,运行基本安全可靠。加氢机作为加氢站的关键设备之一,将站内储备的氢气按照设定的加注策略加注至车载储氢瓶中,且确保储氢瓶不超温、不超压和不过充。在氢气加注过程中,由于外界对储氢瓶做功、焦耳-汤姆森的热效应和动能转化热,储氢瓶内氢气的温度会升高,使得氢气的密度降低,从而当压力达到设定压力值时,实际加注的氢气量达不到需要加注的量,同时氢气温度过高,还会影响储氢瓶的寿命和安全等,因而在目前通用的氢气加注方法中,都会对氢气进行预冷。换热器即是安装在加氢机中对氢气进行预冷换热的装置,换热器主要分为微通道式、壳盘管式和套管式三种,由于微通道式换热器国内没有成熟产品,套管式换热器在加氢机中不便安装,因此国内加氢机主要用壳盘管式。

4.加氢机用换热器气密性通常按照加氢机的标准进行测试,但由于壳盘管式换热器采用三根或多根3/8”不锈钢管进行旋转盘旋,最后只能用多个卡套接头将多根不锈钢管汇成一个中高压接头连接9/16”不锈钢管进入加氢机,卡套接头的工作压力为6000psi,远小于加氢机上所用中高压接头至少10000psi的耐压能力,即使按照加氢机的气密标准换热器通过测试,也非常有必要对加氢机换热器进行疲劳测试。目前,国内外对加氢机换热器的疲劳测试研究报道极少。

技术实现要素:

5.本发明的目的是提供一种加气设备的测试方法,以实现对加气设备中的换热器的压力疲劳测试。

6.为了实现上述目的,本发明提供一种加气设备的测试方法,其中,所述加气设备包括储气容器、换热器、连接于储气容器和换热器入口之间的输入管路、连接于所述换热器出口的输出管路,所述储气容器连接有增压管路,所述测试方法包括:

7.置换清理步骤,通过所述增压管路将所述储气容器、输入管路、换热器和输出管路中的非目标气体置换为目标气体;

8.增压步骤,通过增压管路向所述储气容器中输入目标气体,使得所述储气容器中的压力达到最大工作压力;

9.测试步骤,打开输入管路向所述换热器中输入目标气体,经第一预定时间后关闭所述输入管路,经第二预定时间打开输出管路排出目标气体,在第二预定时间过程中测量

所述换热器的压力变化。

10.可选择的,所述置换清理步骤包括:

11.中间气体置换步骤,打开所述增压管路和所述输入管路,关闭所述输出管路,以向所述储气容器、所述输入管路和所述换热器中输入惰性气体,然后关闭增压管路和所述输入管路,打开所述输出管路以排出惰性气体;

12.目标气体置换步骤,打开所述增压管路和所述输入管路,关闭所述输出管路,以向所述储气容器、所述输入管路和所述换热器中输入目标气体,然后关闭增压管路和所述输入管路,打开所述输出管路以排出目标气体。

13.可选择的,所述目标气体为氢气,所述中间气体为氮气。

14.可选择的,重复所述中间气体置换步骤多次;并且/或者,重复所述目标气体置换步骤多次。

15.可选择的,重复多组所述增压步骤和所述测试步骤。

16.可选择的,所述第一预定时间为30秒-35秒,所述第二预定时间为60秒-70秒。

17.可选择的,所述最大工作压力为40mpa-45mpa,所述最大工作压力为额定工作压力的1.5倍。

18.可选择的,所述输出管路连接有能够与环境连通的泄放管路和连接于收集容器的收集管路。

19.可选择的,在所述置换清理步骤中,打开所述泄放管路以打开所述输出管路。

20.可选择的,在所述测试步骤中,打开所述泄放管路以排出目标气体。

21.可选择的,在所述测试步骤中,打开所述收集管路,以将目标气体导入所述收集容器,并且,当所述收集容器中到达额定工作压力时,更换为另一个所述收集容器。

22.可选择的,所述收集管路和所述增压管路之间连接有返回管路。

23.可选择的,所述输入管路、所述增压管路、所述输出管路、所述泄放管路、所述返回管路可控制地连接于控制单元。

24.可选择的,所述加气设备外部设置有封闭的防爆隔离墙,所述输出管路能够连通于所述防爆隔离墙外部。

25.可选择的,所述加气设备包括设置在所述防爆隔离墙内侧的目标气体浓度监测器。

26.通过上述技术方案,可以监控换热器在高压状况下的抗压性能,实现对换热器的压力疲劳性能测试。

附图说明

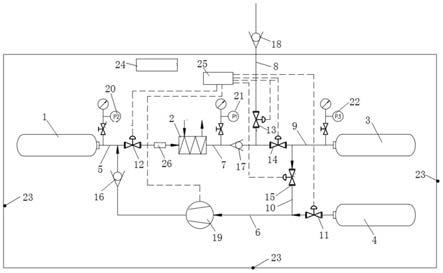

27.图1是本发明实施方式所述的加气设备的测试方法的原理图。

28.附图标记说明

29.1-储气容器,2-换热器,3-收集容器,4-供气容器,5-输入管路,6-增压管路,7-输出管路,8-泄放管路,9-收集管路,10-返回管路,11-第一阀,12-第二阀,13-第三阀,14-第四阀,15-第五阀,16-第一单向阀,17-第二单向阀,18-第三单向阀,19-增压泵,20-第一压力表,21-第二压力表,22-第三压力表,23-防爆隔离墙,24-目标气体浓度监测器,25-控制单元,26-流量计。

具体实施方式

30.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

31.本发明提供了一种加气设备的测试方法,其中,所述加气设备包括储气容器1、换热器2、连接于储气容器1和换热器2入口之间的输入管路5、连接于所述换热器2出口的输出管路7,所述储气容器1连接有增压管路6,所述测试方法包括:

32.置换清理步骤,通过所述增压管路6将所述储气容器1、输入管路5、换热器2和输出管路7中的非目标气体置换为目标气体;

33.增压步骤,通过增压管路6向所述储气容器1中输入目标气体,使得所述储气容器1中的压力达到最大工作压力;

34.测试步骤,打开输入管路5向所述换热器2中输入目标气体,经第一预定时间后关闭所述输入管路5,经第二预定时间打开输出管路7排出目标气体,在第二预定时间过程中测量所述换热器2的压力变化。

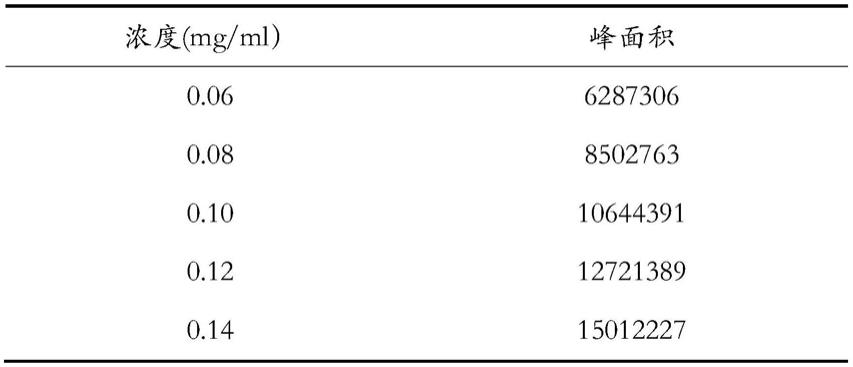

35.如图1所示,储气容器1和换热器2之间的输入管路5上设置有第二阀12、流量计26,通过输入管路5,储气容器1可以将气体输送到换热器2中;换热器2中设置有彼此热耦合的冷媒管路和输气管路,输气管路的入口连接于输入管路5,其出口连接于输出管路7,冷媒管路可以输送冷媒,以冷却输气管路中来自储气容器1的气体,并通过输出管路7将气体排出到其他设备;另外,输入管路5上连接有第一压力表20,以便于监控储气容器1中的压力;输出管路7上设置有第二单向阀17,防止气体回流到换热器2中,并且输出管路7上连接有第二压力表21,以便于监控换热器2中的气体压力,实现对换热器2的压力疲劳测试。

36.另外,储气容器1连接有增压管路6,以通过增压管路6向储气容器1中充入气体,使得储气容器1中的气体压力达到目标压力,例如以上所述的最大工作压力;增压管路6上依次设置有第一阀11、增压泵19及第一单向阀16,并且可以连接供气容器4,增压泵19可以将供气容器4中的气体输送到储气容器1,以达到目标压力。

37.所述测试方法主要用于测试换热器的压力疲劳性能,在所述测试方法中,首先通过置换清理步骤将各个管路和容器中的非目标气体置换为目标气体,以便于使用更为纯净的目标气体进行相关压力疲劳测试;然后通过增压步骤,向储气容器1中加入最大工作压力的目标气体;在测试步骤中,先打开输入管路5,以第一预定时间向换热器2中输入气体,由于输出管路7没有打开,换热器2的气体管路中形成高压,关闭输入管路5后,换热器2中压力较为稳定,保持第二预定时间后,打开输出管路7,以释放换热器2中的高压气体;并且,在第二预定时间这一时间段内,监测换热器2中的压力变化,实现对换热器2的压力疲劳测试。

38.具体的,所述置换清理步骤包括:

39.中间气体置换步骤,打开所述增压管路6和所述输入管路5,关闭所述输出管路7,以向所述储气容器1、所述输入管路5和所述换热器2中输入惰性气体,然后关闭增压管路6和所述输入管路5,打开所述输出管路7以排出惰性气体;

40.目标气体置换步骤,打开所述增压管路6和所述输入管路5,关闭所述输出管路7,以向所述储气容器1、所述输入管路5和所述换热器2中输入目标气体,然后关闭增压管路6和所述输入管路5,打开所述输出管路7以排出目标气体。

41.在一些情况下,非目标气体与目标气体会发生反应,甚至彼此混合后会发生爆炸,

因此,可以先使用中间气体置换掉非目标气体,即向管路和容器中充入惰性气体,以排出非目标气体;再使用目标气体来置换中间气体,类似的,即向管路和容器中充入目标气体,以排出中间气体。

42.可选择的,所述目标气体为氢气,所述中间气体为氮气。本方案可以用于氢气的加气设备,在测试时可以使用氮气排出各个管路中的空气,以避免氢气与空气中的氧气混合。在其他实施方式中,目标气体可以为任意需要保存使用的气体,例如氧气、氯气、一氧化碳等;中间气体可以为其他惰性气体,例如氩气,或者任意不与空气、目标气体发生反应的气体。

43.其中,重复所述中间气体置换步骤多次;并且/或者,重复所述目标气体置换步骤多次。也就是说,通过多次的中间气体置换步骤,使得管路和容器中的中间气体的浓度更高,以尽可能地排出非目标气体;然后,再通过多次的目标气体置换步骤,以在管路和容器中充入目标气体,尽可能地降低中间气体的浓度。可以重复中间气体置换步骤3次,并且重复目标气体置换步骤3次,当然,也可以为其他次数。

44.另外,重复多组所述增压步骤和所述测试步骤。每一个增压步骤和测试步骤为一组,为了多次测试换热器2在高压气体下的压力疲劳性能,可以对其进行多次的充入、排出高压气体测试,实时监控其中的压力变化。

45.具体的,所述第一预定时间为30秒-35秒,所述第二预定时间为60秒-70秒。也就是说,在所述测试步骤中,先打开输入管路5,以30秒-35秒内向换热器2中充入高压目标气体,然后断开输入管路5;换热器2中的高压气体保持60秒-70秒后,打开输出管路7,以释放换热器2中的高压气体。

46.其中,所述最大工作压力为40mpa-45mpa,所述最大工作压力为额定工作压力的1.5倍。最大工作压力可以视为加气设备的极限安全压力,而额定工作压力为普通工作条件下所使用的气体压力,将储气容器1中的压力控制为最大工作压力,可以测试换热器2在极限条件下的压力疲劳性能。

47.另外,所述输出管路7连接有能够与环境连通的泄放管路8和连接于收集容器3的收集管路9。泄放管路8上设置有第三阀13和第三单向阀18,第三阀13可以控制泄放管路8的打开和关闭,第三单向阀18可以避免气体回流,通过泄放管路8可以将来自输出管路7的气体排放到大气环境中。收集管路9上设置有第四阀14,并且连接于收集容器3,收集容器3可以从输出管路7接收排出的气体,收集保存以备下次使用。泄放管路8和收集管路9为彼此并联,可以选择性地打开其中一个,当然,也可以全部打开,以接收输出管路7的气体。

48.另外,在所述置换清理步骤中,打开所述泄放管路8以打开所述输出管路7。泄放管路8可以将置换清理步骤中的非目标气体和中间气体排放到大气环境中,一般不需要将这些气体重新收集。

49.根据本方案的一种实施方式,在所述测试步骤中,打开所述泄放管路8以排出目标气体。如果只做最大工作压力(如45mpa)对充及保压实验,可以在测试步骤中开启第四阀14,将目标气体(如氢气)排至大气中。

50.根据本方案的另一种实施方式,在所述测试步骤中,打开所述收集管路9,以将目标气体导入所述收集容器3,并且,当所述收集容器3中到达额定工作压力时,更换为另一个所述收集容器3。在该实施方式中,通过储气容器1将最大工作压力的气体对充到收集容器3

中,使得收集容器3中的压力达到额定工作压力;达到额定工作压力的收集容器3可以连接于增压管路6,用于重新向储气容器1中充入高压气体,实现目标气体的循环使用。收集管路9上连接有第三压力表22,可以实时监控收集容器3中的压力。

51.进一步的,所述收集管路9和所述增压管路6之间连接有返回管路10。参考图1所示,返回管路10连接于收集管路9上,其连接点位于第四阀14和收集容器3之间,返回管路10上设置有第五阀15,打开第五阀15,可以将收集容器3连通到增压管路6,以将收集容器3中的气体输送到储气容器1。

52.其中,所述输入管路5、所述增压管路6、所述输出管路7、所述泄放管路8、所述返回管路10可控制地连接于控制单元25。参考图1所示,各个管路上的第一阀11、第二阀12、第三阀13、第四阀14、第五阀15以及增压泵19连接到控制单元25,控制单元25可以电动、气动或液压控制各个相应部件,以实现各个操作步骤。

53.另外,所述加气设备外部设置有封闭的防爆隔离墙23,所述输出管路7能够连通于所述防爆隔离墙23外部。防爆隔离墙23可以围成封闭的结构,各个容器和管路都位于防爆隔离墙23的内侧,只有泄放管路8连通到防爆隔离器外部,以将输出管路7排出的气体引导至防爆隔离墙23外部。

54.进一步的,所述加气设备包括设置在所述防爆隔离墙23内侧的目标气体浓度监测器24。目标气体浓度监测器24可以对防爆隔离墙23内侧进行监测,以应对换热器2或其他管路、部件出现泄漏,特别是目标气体为易燃易爆气体时,如果目标气体浓度增加,应当及时采取措施。

55.本方案中的储气容器1、供气容器4和收集容器3均可以为钢瓶。

56.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。