1.本发明涉及一种增材制造过程激光熔池在线校准装置及评价方法,属于激光加工设备校准领域。

背景技术:

2.激光选区熔化(selective laser melting,slm)技术以其高精度、快速成型、可成型精密复杂结构等优势成为增材制造(additive manufacturing,am)中最具发展前景的一项精密加工成型技术,并在航空航天领域广泛应用。slm技术应用中存在致密度不达标、几何精度不够及材料性能不稳定等问题,目前slm技术的次品率高达5%~30%。通过监测激光熔池的动态形貌及位置状态变化可在线把控slm设备的成型质量,推动增材制造产品质量提升及加工过程实时工艺保障技术的发展。

3.在激光熔池在线监测中,常以熔池缺陷、等离子羽为研究对象,利用智能算法监测识别熔池状态,但测量精度较低且对于熔池并无统一的评价标准。其中同轴式熔池在线监测为利用分光棱镜分出高能激光束万分之一的能量进行监测,无法获取熔池更多表征信息。旁轴式 slm在线监测多为铺粉质量监测及熔池缺陷监测,测量精度较低。

4.在熔池形貌特征参数定义中,多采用最小外接矩形法对熔池形貌特征参数进行相关定义,该方法具有快速、简便等优点。但在实际熔池图像采集过程中,熔池两侧常有一些干扰,利用图像处理算法难以处理。因此在利用最小外接矩形获取熔池参数时,两侧干扰对于参数提取值影响较大,且利用最小外接矩形法求得熔池拖尾角度参数值时,算法较为复杂,且容错率低。

技术实现要素:

5.针对现有在线监测装置测量精度底、无法获取熔池更多表征信息的问题,本发明的主要目的之一是提供一种增材制造过程激光熔池在线校准装置,实现slm激光熔池形貌在线校准测量。

6.本发明另一个主要目的是提供一种增材制造过程激光熔池评价方法,通过积累工艺参数,指导增材制造产品工艺优化改进、提升增材制造设备精度。

7.本发明的目的是通过以下技术方案实现的:

8.本发明公开的一种增材制造过程激光熔池在线校准装置,主要由图像采集系统、隔温密封防护装置、工装支架、数据高速传输与图像预处理系统、上位机控制系统组成。图像采集系统经隔热密封防护后安装固定在工装支架上并与熔池所处平面成一定夹角;数据高速传输与图像预处理系统与图像采集系统利用高速数据传输线缆连接,图像数据经图像预处理后传输至上位机控制系统。

9.图像采集系统由高速工业相机、镜头、线缆组成,其中高速工业相机适用帧频不小于 300fps,相机单个像元大小不大于0.02mm,相机尺寸在100mm

×

100mm

×

80mm以内,相机工作距离不小于100mm,且相机与拍摄平面成一定角度。相机线缆要求抗干扰性强、耐高温

且柔韧性较高。

10.隔温密封防护装置,由覆在图像采集系统表面实现有效隔热的隔热材料构成,相机线缆出口处进行耐高温密封处理。

11.工装支架架在slm设备侧壁板上,不与设备干涉。工业相机固定在支架上,可调整支架更改图像采集角度及位置。

12.数据高速传输与软件处理系统,采用搭载高性能芯片的图像采集卡进行实时数据传输及图像预处理。

13.本发明公开的一种增材制造过程激光熔池在线评价方法,基于所述一种增材制造过程激光熔池在线校准装置实现,包括以下步骤:

14.步骤一、调节图像采集系统内外参数;

15.步骤二、进行相机标定及精度补偿;

16.步骤三、设置增材设备加工工艺参数并设定规划好的扫描轨迹;

17.扫描轨迹为规则标准形状,包含直线、折线、标准圆等几何形状;

18.步骤四、增材设备准备打印,图像采集系统开始捕捉熔池信息;

19.步骤五、激光扫描振镜运行指定扫描轨迹,在图像采集视野范围内重构相关路径。

20.其路径点熔池形貌特征参数记作m[f(xi,yi,ti),s(li,wi,αi)],其中(xi,yi,)为坐标点,ti为某一时刻,s(li,wi,αi)为ti时刻熔池形貌参数,li为熔池长度、wi为熔池最大宽度、αi为熔池拖尾角,记打印策略为m0[f0(xi,yi,ti),g(p0,v0)];其中为f0(xi,yi,ti) 规划路径、g(p0,v0)为加工工艺参数,p0为激光扫描功率、v0为激光扫描速率;

[0021]

步骤六:提取熔池形貌特征参数;

[0022]

提取过程为原始图像采集、图像增强、中值滤波、二值化分割、形态学腐蚀膨胀、提取熔池形貌、获取熔池形貌参数。

[0023]

步骤七:图像采集系统采集ti时刻熔池位置信息,上位机系统计算在该时刻下实际位置 (xi,yi,)与规划位置(xi,yi)的误差。

[0024]

步骤八:图像采集系统采集ti时刻熔池形貌信息,数据高速传输与软件处理系统计算在该时刻下熔池形貌特征参数s(li,wi,αi),并利用熔池形貌特征参数与加工工艺参数的对应关系判断当前加工状态。

[0025]

通过试验分析得到熔池形貌特征参数与能量输入密度e=p/(v

·h·

t)的关系。其中e为能量输入密度;p为激光功率(j

s-1

);v为激光扫描功率,mm/s;h为填充距离,μm;t为粉末层厚度,μm。

[0026]

通过6西格玛过程能力分析在不同组打印策略m0[f0(xi,yi,ti),g(p0,v0)]中,熔池形貌特征参数测量值m[f(xi,yi,ti),s(li,wi,αi)的过程能力及分布状态,得到熔池形貌特征参数与加工工艺参数间对应关系。进而已知打印策略可预测熔池参数值范围。若熔池实际特征参数测量值超出预测范围,则可及时判定该增材制造过程出现加工缺陷,进而通过熔池形貌特征参数值分析缺陷产生原因,从而指导增材制造产品工艺优化改进。

[0027]

m[f(xi,yi,ti),s(li,wi,αi)]

→

m0[f0(xi,yi,ti),g(p0,v0)]

[0028]

熔池为带拖尾角的椭圆形状,熔池形貌特征参数m[f(xi,yi,ti),s(li,wi,αi)]利用双切特征圆法进行参数提取。即利用熔池最大内接圆与最小外切圆的轮廓点及圆心坐标进行熔池特征参数提取。

[0029]

最大熔池宽度(w)的值等于过该熔池最小内接圆圆心,垂直与熔池方向的直线与该最小内接圆的交点距离。其中p1(x1,y1)、p2(x2,y2)为交点坐标。

[0030][0031]

熔池长度(l

p

)的值等于该熔池最小外切圆与熔池的切点距离。其中p3(x1,y1)、p4(x2,y2) 为内外双切圆圆心连线与最小外切圆交点坐标。

[0032][0033]

熔池拖尾角(α)的值等于最大熔池宽度(w)的一半与熔池后半长(lf)的反正切值的两倍。激光选区熔化过程中,通过熔池拖尾角(α)可以得到在不同加工状态下熔池长度和宽度比值关系。

[0034]

lf=l

p-lb[0035][0036]

熔池在某一时刻所处位置(xi,yi)与熔池形状最大内接圆圆心位置重合。其中c

in

(x5,y5) 为熔池最大内切圆圆心坐标。

[0037]

(xi,yi)=c

in

(x5,y5)

[0038]

有益效果:

[0039]

1、本发明公开一种增材制造过程激光熔池在线校准装置,该装置易于安装,可模块化地集成到激光选区熔化设备上,实现熔池形貌、位置的高精度测量,并利用熔池形貌特征参数评价加工工艺过程,为构建熔池形貌特征参数与加工工艺参数映射关系奠定了基础。

[0040]

2、本发明公开一种增材制造过程激光熔池在线评价方法,利用双切特征圆法实现了熔池形貌特征参数的定义和参数化表征,该方法较于其他参数定义方法简单实用、高精度、抗干扰性强、具有很高的鲁棒性。

附图说明:

[0041]

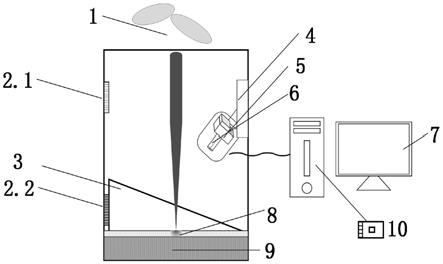

图1为搭建在slm设备中的一种增材制造过程激光熔池形貌在线校准装置示意图;

[0042]

其中附图标记:1-激光扫描振镜;2.1-slm设备中上风口;2.2-slm设备中下风口;3-刮刀;4-工装支架;5-隔温密封防护装置;6-图像采集系统;7-上位机控制系统;8-激光熔池; 9-金属粉末层;10-数据高速传输与图像预处理系统。

[0043]

图2为增材制造设备激光扫描系统扫描路径规划;

[0044]

图3为熔池形貌特征参数提取流程;

[0045]

图4为激光熔池形貌参数定义。

具体实施方式:

[0046]

下面将结合附图和实施例对本发明加以详细说明。同时也叙述了本发明技术方案解决的技术问题及有益效果,需要指出的是,所描述的实施例仅旨在便于对本发明的理解,而对其不起任何限定作用。

[0047]

激光选区熔化(slm)技术的成型原理为利用高能高速激光束熔融金属粉末,在前一层激光扫描结束后,设备在扫描区域再次铺粉打印,层层堆叠,最终形成精密增材制造件。图1 为搭建在slm设备中的增材制造过程激光熔池形貌在线校准装置示意图。其中1为激光扫描振镜;2.1、2.2为slm设备中上下两个风口;3为刮刀;8为激光熔池;9为金属粉末层。

[0048]

如图1所示,本实施公开的一种增材制造过程激光熔池在线校准装置主要由工装支架4、隔温密封防护装置5、图像采集系统6、上位机控制系统7、数据高速传输与图像预处理系统 10组成。图像采集系统6经隔热密封防护装置5防护后安装固定在工装支架4上,使图像采集系统与熔池所处平面成一定夹角,数据高速传输与图像预处理系统10与图像采集系统6利用高速数据传输线缆连接。图像数据经图像预处理后传输至上位机控制系统7,在线监测激光选区熔化(slm)过程中熔池形位信息,用于激光熔池测量校准。

[0049]

图像采集系统6由高速工业相机、镜头、线缆组成,其中高速工业相机适用帧频不小于 300fps,相机单个像元大小不大于0.02mm,相机尺寸在100mm

×

100mm

×

80mm以内,相机工作距离不小于100mm,且相机与拍摄平面成一定角度。相机线缆要求抗干扰性强、耐高温且柔韧性较高。

[0050]

隔温密封防护装置为采用专用隔热材料覆在图像采集系统表面实现有效隔热。因slm设备加工在惰性气体环境中进行,采用耐高温(80℃)密封泥对相机线缆出口处进行密封。

[0051]

工装支架架在slm设备侧壁板上,可根据不同视场区域的测量需求,更改图像采集角度及位置,满足测量需求。工业相机固定在支架上,工装不与slm设备中刮刀干涉。其中工装支架不宜对slm加工舱体内部气流及温度场造成影响。

[0052]

数据高速传输与软件处理系统对软硬件要求较高,采用搭载fpga芯片的图像采集卡进行实时数据传输及图像预处理。

[0053]

激光熔池在线测量系统须具有良好环境适应性,能够减少slm加工舱体内部激光熔化产生的黑烟、飞溅、等离子羽等对图像采集质量的影响。

[0054]

本实施例公开的一种增材制造过程激光熔池在线评价方法,具体实现步骤如下:

[0055]

步骤一:调节图像采集系统内外参数,其中包括焦距、光圈、曝光时间、帧频率等;

[0056]

步骤二:进行相机标定及精度补偿;

[0057]

步骤三:设置增材设备加工工艺参数并设定规划好的扫描轨迹;

[0058]

扫描轨迹为规则标准形状,如图2所示,包含直线、折线、标准圆等几何形状。

[0059]

步骤四:增材设备准备打印,图像采集系统开始捕捉熔池信息;

[0060]

步骤五:激光扫描振镜运行指定扫描轨迹,在图像采集视野范围内重构相关路径;

[0061]

其路径点熔池形貌特征参数记作m[f(xi,yi,ti),s(li,wi,αi)],其中(xi,yi,)为坐标点,ti为某一时刻,s(li,wi,αi)为ti时刻熔池形貌参数,li为熔池长度、wi为熔池最大宽度、αi为熔池拖尾角,记打印策略为m0[f0(xi,yi,ti),g(p0,v0)];其中为f0(xi,yi,ti) 规划路径、g(p0,v0)为加工工艺参数,p0为激光扫描功率、v0为激光扫描速率;

[0062]

步骤六:如图2所示,熔池形貌特征参数提取过程为原始图像采集、图像增强、中值滤波、二值化分割、形态学腐蚀膨胀、提取熔池形貌、获取熔池形貌参数。

[0063]

步骤七:图像采集系统采集ti时刻熔池位置信息,上位机系统计算在该时刻下实

际位置 (xi,yi,)与规划位置(xi,yi)的误差。

[0064]

步骤八:图像采集系统采集ti时刻熔池形貌信息,数据高速传输与软件处理系统计算在该时刻下熔池形貌特征参数s(li,wi,αi),并利用熔池形貌特征参数与加工工艺参数的对应关系判断当前加工状态。

[0065]

熔池形貌熔池大小形状与能量输入密度e=p/(v

·h·

t)有关,e为能量输入密度,p为激光功率(j

s-1

);v为激光扫描功率,mm/s;h为填充距离,μm;t为粉末层厚度,μm。通过试验分析得到熔池形貌特征参数与能量输入密度的关系。

[0066]

熔池形貌特征参数与加工工艺参数映射关系由利用6西格玛过程能力分析得到,其中在不同的打印策略m0[f0(xi,yi,ti),g(p0,v0)]下各熔池形貌特征参数m[f(xi,yi,ti),s(li, wi,αi)]值分布状态。进而已知打印策略可预测熔池参数值范围。若熔池实际特征参数测量值超出预测范围,则判断加工过程出现缺陷,进而通过熔池形貌特征参数值分析并得到缺陷产生原因,进而指导slm设备优化调节打印策略m0[f0(xi,yi,ti),g(p0,v0)]及设备改进。

[0067]

熔池为带拖尾角的椭圆形状,其中熔池形貌特征参数m[f(xi,yi,ti),s(li,wi,αi)] 利用双切特征圆法进行参数提取。其特征在于:利用熔池最大内接圆与最小外切圆的轮廓点及圆心坐标进行熔池特征参数提取。其中:

[0068]

最大熔池宽度(w)的值等于过该熔池最小内接圆圆心,垂直与熔池方向的直线与该最小内接圆的交点距离。其中p1(x1,y1)、p2(x2,y2)为交点坐标。

[0069][0070]

熔池长度(l

p

)的值等于该熔池最小外切圆与熔池的切点距离。其中p3(x1,y1)、p4(x2,y2) 为内外双切圆圆心连线与最小外切圆交点坐标。

[0071][0072]

熔池拖尾角(α)的值等于最大熔池宽度(w)的一半与熔池后半长(lf)的反正切值的两倍。激光选区熔化过程中,通过熔池拖尾角(α)可以得到在不同加工状态下熔池长度和宽度比值关系。

[0073]

lf=l

p-lb[0074][0075]

熔池在某一时刻所处位置(xi,yi)与熔池形状最大内接圆圆心位置重合。其中c

in

(x5,y5) 为熔池最大内切圆圆心坐标。

[0076]

(xi,yi)=c

in

(x5,y5)

[0077]

以上所述的具体描述,对发明的目的、技术方案和有益效果进行进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。