处理含蜡粗甲醇流的在线方法

1.相关申请的交叉引用

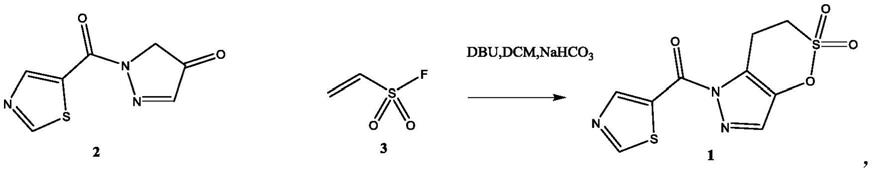

2.本技术要求于2019年5月20日提交的美国临时专利申请第19175454.8号的优先权,其全部内容通过引用整体并入本文。

技术领域

3.本发明一般涉及生产甲醇的系统和方法。更具体地,本发明涉及使用并联的冷却装置以除去在甲醇生产装置中作为副产物产生的石蜡的系统和方法。

背景技术:

4.甲醇是一种无色易燃的溶液,其可用于许多化工生产过程和工业类别。甲醇可以作为生产广泛用于生产聚合物的甲醛的原料。甲醇还可以通过各种催化过程来生产烯烃和汽油。甲醇还可以通过与甘油的酯交换反应来生产生物柴油。此外,甲醇作为混合在汽油中的助溶剂或直接作为燃料使用。

5.目前,甲醇生产中应用最广泛的方法包括一氧化碳、二氧化碳和氢气之间的催化反应。在这个方法中,包括石蜡在内的副产物会产生并与甲醇混合。石蜡随后通过冷却器除去。在冷却过程中,固体石蜡可以在冷却器的管中沉积,导致冷却器的传热系数和总体冷却能力降低。由于石蜡沉积物越来越厚以及因此甲醇的生产能力无法持续,甲醇生产系统不得不关闭以进行冷却器的清洗过程,导致生产天数的损失和整个系统运行时间的减少。

6.总的来说,尽管存在生产甲醇的系统和方法,但鉴于这些方法至少存在上述缺点,仍然需要在这一领域进行改进。

技术实现要素:

7.已经发现了解决上述的与利用合成气(氢气、一氧化碳和二氧化碳)的甲醇的生产方法相关的问题的方案。所述解决方案在于处理使用合成气生产的粗甲醇的方法。所述方法包括冷却粗甲醇流以产生包括粗甲醇和石蜡的液体流,并且在包括两个或多于两个相互并联设置的冷却装置的脱蜡装置中进一步冷却液体流。这至少有利于分别控制每个冷却装置,以便当其中一个冷却装置离线清洗时,另一个冷却装置可以运行,以保持整个甲醇生产系统的运转。因此,该方法可以防止甲醇生产系统因需要清除冷却装置中堆积的石蜡而完全停工。因此,所述方法可以减少或消除传统甲醇生产系统和方法所遭受的生产时间的损失。因此,本发明的方法为与上述生产甲醇的常规系统和方法相关的至少一些问题提供了技术解决方案。

8.本发明的实施方案包括处理包含石蜡的粗甲醇的方法。所述方法包括处理粗甲醇流以产生主要同时包含水、甲醇和石蜡的第一液体流。方法还包括将第一液体流输送到脱蜡装置。脱蜡装置包括(a)进料口和(b)相互并联设置的第一冷却装置和第二冷却装置。脱蜡装置被配置使得脱蜡装置进料口与第一冷却装置、第二冷却装置或二者流体连通。流体连通由脱蜡装置进料口和第一冷却装置之间的和/或与脱蜡装置进料口和第一冷却装置流

体连通的一个或多于一个阀门控制,和/或由脱蜡装置进料口和第二冷却装置之间的和/或与脱蜡装置进料口和第二冷却装置流体连通的一个或多于一个阀门控制。方法还包括在脱蜡装置中分离第一液体流以形成(1)主要包括石蜡的石蜡流和(2)脱蜡粗甲醇流。

9.本发明的实施方案包括处理包含石蜡的粗甲醇的方法。所述方法包括处理粗甲醇流以产生主要同时包括水、甲醇和石蜡的第一液体流。脱蜡装置包括脱蜡装置进料口。脱蜡装置还包括相互并联设置的第一冷却装置和第二冷却装置。脱蜡装置被配置使得脱蜡装置进料口与第一冷却装置、第二冷却装置或二者流体连通。流体连通由脱蜡装置进料口和第一冷却装置之间的和/或与脱蜡装置进料口和第一冷却装置流体连通的一个或多于一个阀门控制,和/或由脱蜡装置进料口和第二冷却装置之间的和/或与脱蜡装置进料口和第二冷却装置流体连通的一个或多于一个阀门控制。脱蜡装置还包括(1)过滤器进料口和(2)相互并联设置的第一疏水过滤器和第二疏水过滤器。脱蜡装置被配置使得过滤器进料口与第一疏水过滤器、第二疏水过滤器或二者流体连通。流体连通由脱蜡装置进料口和第一疏水过滤器之间的和/或与脱蜡装置进料口和第一疏水过滤器流体连通的一个或多于一个阀门控制,和/或在脱蜡装置进料口和第二疏水过滤器之间的和/或与脱蜡装置进料口和第二疏水过滤器流体连通的一个或多于一个阀门控制。方法还包括在脱蜡装置中分离第一液体流,以形成(1)主要包括石蜡的石蜡流和(2)脱蜡粗甲醇流。

10.本发明的实施方案包括处理包含石蜡的粗甲醇的方法。所述方法包括将包含石蜡的粗甲醇流输送到热交换器。方法还包括通过热交换器冷却粗甲醇流,以形成温度为120℃至135℃和/或包含94体积%至98体积%蒸气的经冷却的粗甲醇流。方法还包括将经冷却的粗甲醇流输送至第一冷凝器。方法还包括在第一冷凝器中冷却经冷却的粗甲醇流,以形成温度为72℃至80℃和/或包含86体积%至90体积%蒸气的部分冷凝流。方法还包括将部分冷凝流输送到第一分离器。方法还包括通过第一分离器分离部分冷凝流,以至少形成(1)包含氢气、一氧化碳、二氧化碳、甲烷、氮气、未冷凝的甲醇和水中的一种或多于一种的第一蒸气流;和(2)主要同时包括水、甲醇和石蜡的第一液体流。方法还包括将第一蒸气流输送到第二冷凝器。方法还包括在第二冷凝器中冷却第一蒸气流,以形成温度为45℃或低于45℃的经冷却的第一蒸气流。方法还包括将经冷却的第一蒸气流输送到第二分离器。方法还包括通过第二分离器分离经冷却的第一蒸气流,从而至少形成(1)包含合成气、氮气和甲烷中的一种或多于一种的第二蒸气流和(2)主要包含甲醇的第二液体流。方法还包括将第一液体流输送到脱蜡装置。脱蜡装置包括脱蜡装置进料口。方法还包括相互并联设置的第一冷却装置和第二冷却装置。脱蜡装置被配置使得脱蜡装置进料口与第一冷却装置、第二冷却装置或二者流体连通。流体连通由脱蜡装置进料口和第一冷却装置之间的和/或与脱蜡装置进料口和第一冷却装置流体连通的一个或多于一个阀门控制,和/或由脱蜡装置进料口和第二冷却装置之间的和/或与脱蜡装置进料口和第二冷却装置流体连通的一个或多于一个阀门控制。脱蜡装置还包括过滤器进料口。脱蜡装置还包括相互并联设置的第一疏水过滤器和第二疏水过滤器。脱蜡装置被配置使得过滤器进料口与第一疏水过滤器、第二疏水过滤器或二者流体连通。流体连通由过滤器进料口和第一疏水过滤器之间的和/或与过滤器进料口和第一疏水过滤器流体连通的一个或多于一个阀门控制,和/或由过滤器进料口和第二疏水过滤器之间的和/或与过滤器进料口和第二疏水过滤器流体连通的一个或多于一个阀门控制。方法还包括在脱蜡装置中分离第一液体流以形成(1)主要包含石蜡的石蜡

流和(2)主要包含甲醇的脱蜡粗甲醇流。

11.下面包括本说明书全文使用的各种术语和短语的定义。

12.术语“约”或“大约”定义为如本领域一般技术人员所理解的接近于。在一个非限制性实施方案中,该术语定义为包含在10%以内,优选5%以内,更优选1%以内,最优选0.5%以内的范围。

13.术语“重量%”、“体积%”或“摩尔%”分别指的是某一组分的重量、体积或摩尔数在包含该组分的材料的总重量、总体积或总摩尔数中所占的百分比。在一个非限制性的实施例中,100摩尔材料中的10摩尔的组分为10摩尔%的组分。

14.术语“基本上”及其变体定义为包含在10%以内、5%以内、1%以内或0.5%以内的范围。

15.当在权利要求书和/或说明书中使用时术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变体时,包括为了实现预期结果的任何可测量的减少或完全的抑制。

16.当在权利要求书和/或说明书中使用术语“有效”时,指足以达到期望的、预期的或预想的结果。

17.当在权利要求或说明书中与“包含”、“包括”、“含有”或“具有”一起使用时,要素前面不使用数量词可以表示“一个”,但是其也符合“一个或更多个”、“至少一个”和“一个或多于一个”的意思。

18.术语“包含”、“具有”、“包括”或“含有”是包含性的或开放式的,并且不排除其他附加的、未列举的要素或方法步骤。

19.本发明的方法可以“包含”、“基本上组成为”或“组成为”在本说明书全文所公开的特定材料、成分、组合物等。

20.术语“主要”当使用在权利要求书和/或说明书中时,指的是大于50重量%、50摩尔%和50体积%中的任一个。例如,“主要”可以包括50.1重量%至100重量%及其间所有范围和值、50.1摩尔%至100摩尔%及其间所有范围和值或50.1体积%至100体积%及其间所有范围和值。

21.根据以下的附图、详细描述和实施例,本发明的其他目的、特征和优势将变得明显。然而应当理解,在表明本发明的具体实施方案时,附图、详细描述和实施例仅以举例说明的方式给出而不作为限制。另外可以预期,通过这些详细描述,本领域技术人员在本发明的精神和范围内做出的变更、组合和修改是显而易见的。在其它的实施方案中,来自特定实施例的特征可以与来自其他实施例的特征相结合。例如,来自一个实施方案的特征可以与来自任何其他实施方案的特征组合。在其它的实施方案中,可以向本文描述的特定实施方案添加附加特性。

附图说明

22.为了更完整的理解,现在结合附图参考以下描述,其中:

23.图1a显示了根据本发明实施方案的用于生产甲醇的系统的原理图,该系统包括用于分离甲醇合成装置的流出物的气液分离器;

24.图1b显示了根据本发明实施方案的用于生产甲醇的系统的原理图,该系统包括用于分离甲醇合成装置的流出物的甲醇洗涤塔;

25.图2显示了根据本发明实施方案的脱蜡装置的脱蜡热交换器的原理图;和

26.图3显示了根据本发明实施方案的处理粗甲醇的方法的原理图。

具体实施方式

27.目前,甲醇是通过一氧化碳、二氧化碳和氢气的催化反应产生的。产生的包括副产物石蜡的粗甲醇随后在一系列的冷却装置中冷凝,以除去石蜡并且提纯甲醇。然而,由于石蜡在冷却装置中逐渐沉积,冷却装置的传热系数和冷却能力下降到脱蜡粗甲醇的生产率不能满足生产要求的程度。通常,为了清洁冷却装置,整个甲醇生产系统必须关闭,导致了生产时间和生产系统的运行时间的损失。本发明提供了解决至少问题的方案。方案以处理粗甲醇的方法为前提,包括通过两个或多于两个相互并联设置的冷却装置冷却使用合成气生产的粗甲醇,使得当其中一个冷却装置离线例如进行清洁时,系统可以通过使用系统中的其他冷却装置维持运行。因此,与传统方法相比,甲醇生产系统的总生产时间和运行时间可以得到改善,与传统方法相比可以提高甲醇的生产率。本发明的本方面和其他非限制性方面将在下面的章节中进一步详细讨论。

28.a.甲醇生产系统

29.在本发明的实施方案中,生产甲醇的系统包括甲醇合成装置、脱蜡装置和一个或多于一个气液分离器。参考图1a,可以看到系统100的原理图,其能够连续生产甲醇,而不会因脱蜡装置中石蜡的堆积而导致系统停止。根据本发明的实施方案,系统100可包括甲醇合成装置50,其可使经加热的进料流76的氢气与一氧化碳和二氧化碳反应以生产包含粗甲醇的产物流77。粗甲醇可以包括甲醇;石蜡;水;其他副产物(如乙醇);未反应的合成气,包括一氧化碳、二氧化碳、氢气、甲烷和惰性气体(如氮气);或者其组合。石蜡可包括c

18

石蜡(c

18h38

)至c

60

石蜡(c

60h122

)。在本发明的实施方案中,甲醇合成装置50包括催化剂,催化剂包括cuo、zno、al2o3或其组合。在本发明的实施方案中,经加热的进料流76的温度为165℃至180℃及其间的所有范围和值,包括165℃至166℃、166℃至167℃、167℃至168℃、168℃至169℃、169℃至170℃、170℃至171℃、171℃至172℃、172℃至173℃、173℃至174℃、174℃至175℃、175℃至176℃、176℃至177℃、177℃至178℃、178℃至179℃和179℃至180℃。产物流77的温度可以为205℃至235℃及其间的所有范围和值,包括205℃至207℃、207℃至209℃、209℃至211℃、211℃至213℃、213℃至215℃、215℃至217℃、217℃至219℃、219℃至221℃、221℃至223℃、223℃至225℃、225℃至227℃、227℃至229℃、229℃至231℃、231℃至233℃和233℃至235℃。产物流77的压力可以是80kg/cm2至110kg/cm2及其间的所有范围和值,包括80kg/cm2至82kg/cm2、82kg/cm2至84kg/cm2、84kg/cm2至86kg/cm2、86kg/cm2至88kg/cm2、88kg/cm2至90kg/cm2、90kg/cm2至92kg/cm2、92kg/cm2至94kg/cm2、94kg/cm2至96kg/cm2、96kg/cm2至98kg/cm2、98kg/cm2至100kg/cm2、100kg/cm2至102kg/cm2、102kg/cm2至104kg/cm2、104kg/cm2至106kg/cm2、106kg/cm2至108kg/cm2和108kg/cm2至110kg/cm2。

30.根据本发明的实施方案,系统100可以包括进料流出物热交换器51,其被配置以冷却产物流77从而产生第一冷却产物流78,和加热进料流75从而产生经加热的进料流76。在本发明的实施方案中,进料流出物热交换器51的出口与冷却器52的入口流体连通,使得第一冷却产物流78从进料流出物热交换器51流向冷却器52。在本发明的实施方案中,冷却器52被配置以冷却第一冷却产物流78以产生第二冷却产物流79。第二冷却产物流79的温度可

以是72℃至80℃及其间的所有范围和值,包括72℃至73℃、73℃至74℃、74℃至75℃、75℃至76℃、76℃至77℃、77℃至78℃、78℃至79℃和79℃至80℃。根据本发明,冷却器52包括空气冷却器。

31.根据本发明的实施方案,冷却器52的出口与第一气液分离器53的入口流体连通,使得第二冷却产物流79从冷却器52流向第一气液分离器53。第一气液分离器53可以被配置以将第二冷却产物流79分离成第一蒸气流80和液体粗甲醇流85。在本发明的实施方案中,第一气液分离器53是高压气液分离器。高压气液分离器可以在压力为80bar至95bar及其间的所有范围和值下操作,包括80bar至81bar、81bar至82bar、82bar至83bar、83bar至84bar、84bar至85bar、85bar至86bar、86bar至87bar、87bar至88bar、88bar至89bar、89bar至90bar、90bar至91bar、91bar至92bar、92bar至93bar、93bar至94bar和94bar至95bar。第一蒸气流80可以包括未反应的一氧化碳、未反应的氢气、未反应的二氧化碳、氮气、甲烷和未冷凝的甲醇。液体粗甲醇流85可以包括甲醇、水和石蜡。在本发明的实施方案中,液体粗甲醇流85包括来自第二冷却产物流79的约67%至75%的甲醇。液体粗甲醇流85可流过减压阀57,其被配置为降低液体粗甲醇流85的压力从而产生低压粗甲醇流86。在本发明的实施方案中,低压粗甲醇流86的压力可以是3kg/cm至5kg/cm及其间的所有范围和值,包括3kg/cm2至3.2kg/cm2、3.2kg/cm2至3.4kg/cm2、3.4kg/cm2至3.6kg/cm2、3.6kg/cm2至3.8kg/cm2、3.8kg/cm2至4.0kg/cm2、4.0kg/cm2至4.2kg/cm2、4.2kg/cm2至4.4kg/cm2、4.4kg/cm2至4.6kg/cm2、4.6kg/cm2至4.8kg/cm2和4.8kg/cm2至5.0kg/cm2。

32.在本发明的实施方案中,减压阀57的出口与脱蜡装置101流体连通,使得低压粗甲醇流86从减压阀57流向脱蜡装置101。根据本发明的实施方案,脱蜡装置101被配置为从低压粗甲醇流86中除去石蜡以生产无蜡甲醇流88。在本发明的实施方案中,无蜡甲醇流88的包含可以忽略不计的量的石蜡。

33.根据本发明的实施方案,脱蜡装置101包括相互并联设置的一个或多于一个冷却装置。脱蜡装置101可以包括与一各或多于一个冷却装置流体连通的进料口93。在本发明的实施方案中,流体连通由进料口93和一个或多于一个冷却装置之间的和/或与进料口93和一个或多于一个冷却装置流体连通的一个或多于一个阀门控制。在本发明的实施方案中,脱蜡装置101包括相互并联设置的第一冷却装置61和第二冷却装置60,如图1a所示。第一冷却装置61和第二冷却装置60可以被配置以从低压粗甲醇流86除去石蜡从而产生最终未过滤甲醇流87。在本发明的实施方案中,正常运行时,第一冷却装置61和第二冷却装置60中只有1台在线。

34.根据本发明的实施方案,当第一冷却装置61在线时,阀门59和63都开启,第二冷却装置60处于闲置(离线)状态,阀门58和62都关闭。当第二冷却装置60在线时,第一冷却装置61闲置(离线),阀门59和63都关闭。在本发明的实施方案中,随着低压粗甲醇流86冷却,低压粗甲醇流86的石蜡沉积在第一冷却装置61中。在本发明的实施方案中,当第一冷却装置61因蜡沉积增多而恶化时,低压粗甲醇流86进入第二冷却装置60,阀门58和62开启以保证其持续运行。同时,第一冷却装置61离线并且使用有机溶剂清洗以除去其中的蜡沉积。示例性的有机溶剂可包括芳香溶剂(例如,邻二甲苯)、柴油范围烃(例如,十六烷)、环烷烃(例如,环己烷、环辛烷)及其组合。

35.在本发明的实施方案中,脱蜡装置101还包括相互并联设置的一个或多于一个过

滤器,其配置为从最终未过滤甲醇流87中除去任何可能存在的石蜡痕迹,从而形成无蜡甲醇流88。根据本发明的实施方案,当最终未过滤甲醇流87含有石蜡时,所述一个或多于一个过滤器被配置以在最终未过滤甲醇流87中过滤石蜡。在本发明的实施方案中,所述一个或多于一个过滤器可以包括第一疏水过滤器67和第二疏水过滤器66,其与过滤器进料口流体连通。流体连通可以由过滤器进料口和第一疏水过滤器67之间的和/或与过滤器进料口和第一疏水过滤器67流体连通的一个或多于一个阀门(如阀门65和69)控制,和/或由过滤器进料口和第二疏水过滤器66之间的和/或与过滤器进料口和第二疏水过滤器66流体连通的一个或多于一个阀门(例如,阀门64和68)控制。在本发明的实施方案中,第一疏水过滤器67和第二疏水过滤器66可以并联设置。第一疏水过滤器67和第二疏水过滤器66中只有一个在线,另一个处于待机状态。当第一冷却装置67在线时,阀门65和69都开启,第二冷却装置66闲置(离线),阀门64和68都关闭。当第二疏水过滤器66在线时,阀门64和68都开启,第一疏水过滤器67闲置(离线),阀门65和69都关闭。

36.根据本发明的实施方案,如图2所示,脱蜡装置101包括脱蜡热交换器10。脱蜡热交换器10可以是水平的或垂直的。在本发明的实施方案中,脱蜡热交换器10包括由金属片11分隔的外壳,形成第一腔室12和第二腔室13。脱蜡热交换器10可包括设置在第一腔室12中的多个第一管束15和设置在第二腔室13中的多个第二管束14。在本发明的实施方案中,第一管束15可以通过阀门16和17与第二管束14流体连通。在本发明的实施方案中,第一腔室12和第二腔室13的每一个可包括1个、3个或5个管程。根据本发明的实施方案,脱蜡热交换器10被配置成具有足以使低压粗甲醇流86中的基本上所有的石蜡在第一腔室12和/或第二腔室13的管中冷凝的停留时间。根据本发明的实施方案,第一腔室12和第二腔室13中的每一个有独立的冷凝介质、低压粗甲醇流86和清洗液流的进口和出口。

37.在本发明的实施方案中,脱蜡热交换器10包括第一清洗液进口阀18,其被配置用于控制第一清洗液流31输送至第一腔室12。在本发明的实施方案中,脱蜡热交换器10包括第二清洗液进口阀19,其被配置用于控制第二清洗液流32输送至第二腔室13。根据本发明的实施方案,脱蜡热交换器10包括第一冷凝介质进口阀23,其适用于控制第一冷凝介质进口流33输送至第一腔室12。脱蜡热交换器10还可以包括第一冷凝介质出口阀21,其适用于控制第一冷凝介质出口流34离开第一腔室12。在本发明的实施方案中,脱蜡热交换器10包括第二冷凝介质进口阀22,其适用于控制第二冷凝介质进口流35输送至第二腔室13。脱蜡热交换器10还可以包括第二冷凝介质出口阀20,其适用于控制第二冷凝介质出口流36离开第二腔室13。

38.在本发明的实施方案中,低压粗甲醇流86可以通过阀门16进入第一管束15的管道,和/或通过阀门17进入第二管束14的管道。脱蜡热交换器10被配置使得分别通过第一冷凝介质进口阀23和第二冷凝介质进口阀22将冷凝介质输送到第一腔室12和/或第二腔室13。在第一腔室12和/或第二腔室13的管道清洗过程中,清洗液流可通过第一清洗液进口阀18和第二清洗液进口阀19进入管道。示例性的冷凝介质可以包括水。示例性的清洗液可包括芳香溶剂(例如,邻二甲苯)、柴油范围烃(例如,十六烷)、环烷烃(例如,环己烷、环辛烷)及其组合。第一未过滤甲醇流37可以从第一管束15排出。第二未过滤甲醇流38可以从第二管束14排出。第一未过滤甲醇流37流过阀门28以形成流41。第二未过滤甲醇流38流过阀门27以形成流42。流41和/或流42随后形成最终未过滤甲醇流87。脱蜡热交换器10还可以包括

过滤装置29,其被配置以在最终未过滤甲醇流87中含有石蜡时,过滤最终未过滤甲醇流87中的石蜡以形成无蜡甲醇流88。过滤装置29可以包括两个并联的过滤器。在本发明的实施方案中,当脱蜡换热器10运行时,过滤装置29只有1个过滤器在线。

39.在本发明的实施方案中,脱蜡热交换器10可以包括具有与第一腔室12的出口流体连通的蜡收集罐26,使得第一含蜡清洗液流40从第一腔室12流到蜡收集罐26。蜡收集罐26可以和第二腔室13的出口流体连通,使得第二含蜡清洗液流39从第二腔室13流到蜡收集罐26。第一含蜡清洗液流40的流动可以由阀门24控制。第二含蜡清洗液流39的流动可以由阀门25控制。蜡收集罐26可以被配置用于收集清洗液和/或石蜡。

40.根据本发明的实施方案,脱蜡换热器10的第一腔室12和第二腔室13可独立操作。如图2所示的脱蜡换热器10的第一腔室12和第二腔室13可分别操作为等效于图1a和1b中所示的脱蜡装置101的第一冷却装置61和第二冷却装置60。在本发明的实施方案中,当低压粗甲醇流86流向第二腔室13时,阀门17、第二冷凝介质出口阀20、第二冷凝介质进口阀22和阀门27开启,并且第二清洗液进口阀19、阀门25、阀门16、阀门28、第一冷凝介质进口阀23、第一冷凝介质出口阀21关闭。在本发明的实施方案中,一旦第二腔室13充满石蜡,低压粗甲醇流86被输送到第一腔室12,同时第二腔室13被切换到清洗模式直到其准备好进入下一个循环。

41.根据本发明的实施方案,当低压粗甲醇流86流向第一腔室12时,阀门16、第一冷凝介质出口阀21、第一冷凝介质进口阀23和阀门28打开,同时第一清洗液进口阀18、阀门24、阀门17、阀门27、第二冷凝介质进口阀22、第二冷凝介质出口阀20关闭。在第一腔室12或者第二腔室13的清洗阶段,当低压粗甲醇流86在另一腔内处理时,可开启被清洗的腔的清洗液入口和清洗液出口阀。例如,当低压粗甲醇流86正在第一腔室12处理时,可以在清洗过程中打开第二腔室13的第二清洗液入口阀19和阀门25。当低压粗甲醇流86正在第二腔室13处理时,可以在清洗过程中打开第一腔室12的第一清洗液入口阀18和阀门24。

42.根据本发明的实施方案,如图1a所示,第一气液分离器53的第二出口可与气体冷却器54流体连通,使第一蒸气流80从第一气液分离器53流向气体冷却器54。气体冷却器54可被配置用于冷却第一蒸气流80以产生冷却流81。在本发明的实施方案中,气体冷却器54可以用水作为冷却介质。冷却流81的温度可以是30℃至50℃及其间的所有范围和值,包括30℃至32℃、32℃至34℃、34℃至36℃、36℃至38℃、38℃至40℃、40℃至42℃、42℃至44℃、44℃至46℃、46℃至48℃和48℃至50℃。冷却流81可以包括液相的甲醇,和气相的未反应的一氧化碳、氢气、二氧化碳、氮气和甲烷。在本发明的实施方案中,气体冷却器54的出口可以与第二气液分离器55的入口流体连通,使得冷却流81从气体冷却器54流向第二气液分离器55。

43.在本发明的实施方案中,第二气液分离器55是低温气液分离器。第二气液分离器55适用于分离冷却流81从而产生主要包括氢气、二氧化碳、氮气和一氧化碳的循环气流82,和主要包括甲醇的额外甲醇流84。额外甲醇流84基本上可以不含石蜡。在本发明的实施方案中,循环气流82的一部分可以作为吹扫流91进行吹扫,且循环气流82的余量形成剩余循环流83。第二气液分离器55的出口可与循环压缩机56流体连通,使剩余循环流83流向循环压缩机56。循环压缩机56可被配置用于压缩剩余循环流83。经压缩的剩余循环流83可与补充合成气流74结合,形成用于甲醇合成装置50的进料流75。在本发明的实施方案中,将循环

气流82作为吹扫流91进行吹扫,使得避免惰性气体(氮气和甲烷)组分在经加热的进料流76中积累。

44.根据本发明的实施方案,脱蜡装置101的出口可以与泄压罐70的入口流体连通,使无蜡甲醇流88从脱蜡装置101流到泄压罐70。第二气液分离器55的出口可以通过减压阀(未示出)与泄压罐70的入口流体连通,使得额外甲醇流84从第二气液分离器55流向泄压罐70。在本发明的实施方案中,无蜡甲醇流88和额外甲醇流84结合形成合并甲醇流92。合并甲醇流92流向泄压罐70。在本发明的实施方案中,泄压罐70的出口可以与常规分离装置流体连通,使脱蜡产物流89从泄压罐70流向常规分离装置。在本发明的实施方案中,脱蜡产物流89与合并甲醇流92的成分基本相同。常规分离装置可以被配置以从甲醇中分离水和/或溶解的气体。在本发明的实施方案中,常规分离装置包括洗涤装置和蒸馏装置。

45.根据本发明的实施方案,如图1b所示,系统100的第一气液分离器53可以被洗涤塔102所取代,其被配置以将第二冷却产物流79通过洗涤分离为第一蒸气流80和液体粗甲醇流85。在本发明的实施方案中,洗涤塔中使用的洗涤介质可以包括甲醇。洗涤塔102中用作洗涤介质的甲醇可以通过第一洗涤介质流104来自泄压罐70,和/或通过循环粗甲醇流103来自部分的液体粗甲醇流85。在本发明的实施方案中,泄压罐70中约15%至60%的甲醇可循环用作洗涤塔102的洗涤介质。

46.b.粗甲醇的生产和处理方法

47.已经发现了处理用一氧化碳、二氧化碳和氢气生产的粗甲醇的方法。所述方法可避免清洗甲醇生产系统的脱蜡装置造成的生产时间的损失。如图3所示,本发明的实施方案包括生产和处理粗甲醇的方法300。方法300可以通过如图1a、1b和图2所示的系统100和/或脱蜡换热器10来实施。根据本发明的实施方案,如方框301所示,方法300包括处理可以包括产物流77的粗甲醇流,从而产生主要同时包括水、甲醇和石蜡的液体粗甲醇流85。

48.在本发明的实施方案中,方框301中的处理可以包括输送包含石蜡的产物流77到进料流出物热交换器51,和通过进料流出物热交换器51冷却产物流77,从而形成经冷却的粗甲醇流(例如,第一冷却产物流78)。在本发明的实施方案中,石蜡包括c

18

石蜡(c

18h38

)至c

60

石蜡(c

60h122

)。经冷却的粗甲醇流的温度可以是120℃至135℃及其间的所有范围和值,包括120℃至121℃、121℃至122℃、122℃至123℃、123℃至124℃、124℃至125℃、125℃至126℃、126℃至127℃、127℃至128℃、128℃至129℃、129℃至130℃、130℃至131℃、131℃至132℃、132℃至133℃、133℃至134℃和134℃至135℃。经冷却的粗甲醇流可包括大约94体积%至98体积%的蒸气。方框301中的处理还可以包括将第一冷却产物流78输送至冷却器52或者第一冷凝器,并且在冷却器52或者第一冷凝器内冷凝第一冷却产物流78,从而形成部分冷凝流,其可以是第二冷却产物流79。部分冷凝流的温度可以是72℃至80℃及其间的所有范围和值,包括73℃、74℃、75℃、76℃、77℃、78℃和79℃。部分冷凝流可包括86体积%至90体积%的蒸气。方框301中的处理还可以包括将部分冷凝流输送至可包括第一气液分离器53或洗涤塔102的第一分离器,并通过第一分离器将部分冷凝流分离,从而至少形成(1)第一蒸气流80,其包括氢气、一氧化碳、二氧化碳、甲烷、水和氮气中的一种或多于一种,和(2)主要同时包括水、甲醇和石蜡的液体粗甲醇流85。液体粗甲醇流85可以包括来自产物流77的甲醇的65%至75%和其间所有的范围和值,包括66%、67%、68%、69%、70%、71%、72%、73%和74%。

49.根据本发明的实施方案,如方框302所示,方法300包括将液体粗甲醇流85输送到脱蜡装置101。如方框303所示,方法300还可以包括在脱蜡装置101中分离液体粗甲醇流85以形成(1)主要包含石蜡的石蜡流和(2)无蜡甲醇流88。在本发明的实施方案中,脱蜡装置101可以操作以使得当第一冷却装置61在线分离液体粗甲醇流时,第二冷却装置60离线,或反之亦然。在本发明的实施方案中,脱蜡装置101可以使用空气和/或水作为冷却介质。脱蜡装置101可以冷却液体粗甲醇流85至温度为30℃至50℃及其间的所有范围和值,包括30℃至31℃、31℃至32℃、32℃至33℃、33℃至34℃、34℃至35℃、35℃至36℃、36℃至37℃、37℃至38℃、38℃至39℃、39℃至40℃、40℃至41℃、41℃至42℃、42℃至43℃、43℃至44℃、44℃至45℃、45℃至46℃、46℃至47℃、47℃至48℃、48℃至49℃和49℃至50℃。脱蜡装置101可以在液体压力为2kg/cm2至6kg/cm2及其间的所有范围和值下操作,包括2kg/cm2至2.5kg/cm2、2.5kg/cm2至3kg/cm2、3kg/cm2至3.5kg/cm2、3.5kg/cm2至4kg/cm2、4kg/cm2至4.5kg/cm2、4.5kg/cm2至5kg/cm2、5kg/cm2至5.5kg/cm2和5.5kg/cm2至6kg/cm2。无蜡甲醇流88可以包括可以忽略不计的或者重量小于2ppm的石蜡。

50.根据本发明的实施方案,如方框304所示,方法300还包括从操作第一冷却装置61切换到操作第二冷却装置60。所述操作可以包括执行冷却低压粗甲醇流86以除去其中石蜡的功能。在本发明的实施方案中,方框304的切换包括控制阀门58、59、62和63以确保低压粗甲醇流86通过第二冷却装置60而不通过第一冷却装置61。根据本发明的实施方案,如方框305所示,方法300还包括当脱蜡装置101中的第二冷却装置60运行时,清洗第一冷却装置61。在本发明的实施方案中,方框305的清洗可以包括使用清洗介质,包括芳香族溶剂(例如,邻二甲苯)、柴油范围烃(如十六烷)、环烷烃(如环己烷、环辛烷)或其组合,以除去第一冷却装置61中的石蜡沉积。

51.根据本发明的实施方案,如方框306所示,方法300还包括将第一蒸气流80输送到气体冷却器54(或第二冷凝器),并且在气体冷却器54(或第二冷凝器)中冷却第一蒸气流80以形成温度为45℃或低于45℃的冷却流81。在本发明的实施方案中,如方框307所示,方法300还包括输送冷却流81至第二气液分离器55并通过第二气液分离器55分离冷却流以至少形成(1)包括循环气流82的第二蒸气流,其包含合成气和甲烷中的一种或多于一种,和(2)主要包括甲醇的额外甲醇流84。在本发明的实施方案中,额外甲醇流84和无蜡甲醇流88流至泄压罐70。

52.虽然本发明的实施方案是按照图3中的方框所描述,应当理解,本发明的操作不限于图3所示的特定方框和/或方框的特定顺序。因此,本发明的实施方案可以使用不同于图3的顺序的不同方框来提供本文所述的功能。

53.在本发明的上下文中,公开了至少以下15个实施方案。实施方案1是一种处理含石蜡的粗甲醇的方法。所述方法包括处理粗甲醇流以产生主要同时包括水、甲醇和石蜡的第一液体流。方法还包括将第一液体流输送至脱蜡装置,其中脱蜡装置包括进料口和相互并联设置的第一冷却装置和第二冷却装置,其中脱蜡装置被配置使得脱蜡装置进料口与第一冷却装置、第二冷却装置或二者均流体连通,其中流体连通由脱蜡装置进料口和第一冷却装置之间的和/或与脱蜡装置进料口和第一冷却装置流体连通的一个或多于一个阀门控制,和/或由脱蜡装置进料口和第二冷却装置之间的和/或与脱蜡装置进料口和第二冷却装置流体连通的一个或多于一个阀门控制。此外,所述方法包括在脱蜡装置中分离第一液体

流以形成(1)主要包括石蜡的石蜡流和(2)脱蜡粗甲醇流。实施方案2是实施方案1的方法,其中脱蜡装置还包括过滤器进料口和相互并联设置的第一疏水过滤器和第二疏水过滤器,其中脱蜡装置被配置使得过滤器进料口与第一疏水过滤器、第二疏水过滤器或二者均流体连通,其中流体连通由过滤器进料口和第一疏水过滤器之间的和/或与过滤器进料口和第一疏水过滤器流体连通的一个或多于一个阀门控制,和/或由过滤器进料口和第二疏水过滤器之间的和/或与过滤器进料口和第二疏水过滤器流体连通的一个或多于一个阀门控制。实施方案3是实施方案1或2的方法,其还包括从操作第一冷却装置切换到操作第二冷却装置,和当脱蜡装置中第二冷却装置运行时清洗第一冷却装置。实施方案4是实施方案1至3任一项的方法,其中第一液体流中的甲醇包括来自粗甲醇流的约65%至75%的甲醇。实施方案5是实施方案1至4中任一项的方法,其中处理粗甲醇流的步骤包括将包含石蜡的粗甲醇流输送至热交换器,并通过热交换器冷却粗甲醇流,从而形成经冷却的粗甲醇流。方法还包括将经冷却的粗甲醇流输送至第一冷凝器,并且在第一冷凝器中冷却经冷却的粗甲醇流以形成部分冷凝流。此外,方法包括将部分冷凝流输送到第一分离器,并通过第一分离器分离部分冷凝流以至少形成(1)包含氢气、一氧化碳、二氧化碳、甲烷、水和氮气中的一种或多于一种的第一蒸气流;和(2)主要同时包括水、甲醇和石蜡的第一液体流。实施方案6是实施方案5的方法,其中第一分离器包括气液分离器和/或洗涤塔。实施方案7是实施方案6的方法,其中洗涤塔使用包括部分的脱蜡粗甲醇流和/或部分的第一液体流的洗涤介质进行操作。实施方案8是实施方案5至7中任一项所述的方法,其还包括将第一蒸气流输送至第二冷凝器,并在第二冷凝器中冷却第一蒸气流以形成温度为45℃或低于45℃的经冷却的第一蒸气流。方法还包括将经冷却的第一蒸气流输送至第二分离器,通过第二分离器分离经冷却的第一蒸气流,以至少形成(1)包含合成气、氮气和甲烷中的一种或多于一种的第二蒸气流和(2)主要包含甲醇的第二液体流。实施方案9是实施方案1至8的方法,其中第二液体流中的甲醇包括来自粗甲醇流的约8%至18%的甲醇。实施方案10是实施方案5至9中任一项所述的方法,其中经冷却的粗甲醇流的温度为120℃至135℃。实施方案11是实施方案5至10中任一项所述的方法,其中经冷却的粗甲醇流含有94体积%至98体积%的蒸气。实施方案12是实施方案5至11中任一项所述的方法,其中部分冷凝流的温度为72℃至80℃。实施方案13是实施方案5至12中任一项所述的方法,其中部分冷凝流包含86体积%至90体积%的蒸气。实施方案14是实施方案1至13中任一项所述的方法,其中脱蜡装置在2kg/cm2g至6kg/cm2g的液体压力下操作。实施方案15是实施方案1至14中任一项所述的方法,其中脱蜡装置使用包括空气和/或水的冷却介质。

54.尽管已经详细描述了本技术的实施方案及其优点,但应理解,可以在不偏离如所附权利要求限定的实施方案的情况下进行各种改变、替换和修改。此外,本技术的范围不旨在限于说明书中所描述的工艺、机械、制品、组合物、手段、方法和步骤的具体实施方案。本领域一般技术人员由本公开会容易地想到,可以使用与本文描述的相应实施方案执行基本相同的功能或实现基本相同的结果的当前存在的或将被开发的工艺、机械、制品、组合物、手段、方法或步骤。因此,所附权利要求旨在将这些工艺、机械、制品、组合物、手段、方法或步骤包括在其范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。