1.本发明涉及聚酯薄膜技术领域,尤其涉及一种低收缩率聚酯薄膜及其制备方法。

背景技术:

2.在聚酯薄膜中,是一种无色透明,有光泽的薄膜,性能优良,耐穿刺、耐摩擦、耐高温和低温、耐化学药品性、耐油性、气密性和保鲜性能良好,是常用的阻透性复合薄膜基材之一,但市面所制备的聚酯薄膜,由于收缩率过高,在薄弱位置的刚性系数不足,对于聚酯薄膜自身的防护性能造成了影响,需要进行改进。

3.中国专利号cn106589331b公开了聚酯薄膜的制备方法,其制造薄膜的聚酯包括以下成分:对苯二甲酸、一种或两种以上的其他芳香二酸、丙二醇以及一种或两种以上的其他二醇,包括以下步骤:原料、催化剂,在酯化反应温度为220~300℃,酯化反应压力为0.1~0.5mpa条件下进行酯化反应,得到预聚物,将得到的预聚物在预缩聚反应温度为245~265℃,预缩聚反应压力为300~1000pa的真空条件下进行预缩聚的技术方案,较好地解决了该问题,可用于生产低结晶速率的聚对苯二甲酸丙二醇酯薄膜,通过该种方法所制备的聚酯薄膜,能够减慢聚对苯二甲酸丙二醇酯薄膜的结晶速率,但是所制备成品的收缩系数过高,需要进行改进。

4.中国专利号cn112300374a公开了一种低晶点聚酯薄膜的制备方法,该流程主要包括以下几个步骤:(1)将使用新型钛系催化剂制备的大有光聚酯切片送入三层共挤双向拉伸设备,在260~290℃挤出熔融;(2)熔体经过35℃以下骤冷生成pet片材;(3)铸成的pet片材经过65~120℃预热纵向拉伸和30℃以下温度冷却;(4)片材再通过90~115℃预热横向拉伸和160~250℃定型结晶处理;(5)经过牵引除去废边,检测厚度,检测品质,再进行收卷和卷曲,通过该种男方是所制备聚酯薄膜虽然晶点较低,但同样具有收缩系数过高的问题,会导致在薄弱处聚酯薄膜刚性系数不足的问题,需要进行改进。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种低收缩率聚酯薄膜及其制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:一种低收缩率聚酯薄膜,所述低收缩率聚酯薄膜的制备材料是由聚酯原料、羟基磷灰石、含磷阻燃剂、金属有机盐、黏合剂、催化剂组成,且各材料由以下重量百分数的组分组成:聚酯原料70-85%,羟基磷灰石2-10%,含磷阻燃剂2-5%,金属有机盐5-15%,黏合剂2-5%,催化剂2-5%。

7.为了实现聚酯原料的匀化混合功能,本发明的改进有,所述聚酯原料由聚氯乙烯、聚苯乙烯或聚酯的两种或多种组成。

8.为了实现该聚酯薄膜的阻燃功能,本发明的改进有,所述含磷阻燃剂由75%重量组分的共聚聚酯和25%重量组分的聚磷酸三聚氰胺混合制备组成。

9.为了提升该聚酯薄膜的整体强度系数,本发明的改进有,所述金属有机盐的金属

元素选自ia、iia族金属元素锌、锡、锆、铝、镧和铪的两种或多种。

10.为了使各制备原料能够充分融合,本发明的改进有,所述粘合剂选用eva热熔胶。

11.为了提升该聚酯薄膜的制备效率,本发明的改进有,所述催化剂为新型钛系聚酯催化剂。

12.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:各材料由以下重量百分数的组分组成:聚酯原料77.8%,羟基磷灰石8.3%,含磷阻燃剂2.9%,金属有机盐5.6%,黏合剂3.1%,催化剂2.3%。

13.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:聚酯原料74.8%,羟基磷灰石4.9%,含磷阻燃剂2.6%,金属有机盐10%,黏合剂3.5%,催化剂4.2%。

14.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:聚酯原料80.4%,羟基磷灰石2.5%,含磷阻燃剂4.7%,金属有机盐5.3%,黏合剂2.1%,催化剂5%。

15.一种低收缩率聚酯薄膜的制备方法,包括以下步骤:s1:按比例将多种聚酯原料放入坩埚之中加热并静置一段时间,其中坩埚内温为120-150℃,待坩埚升温完成后,保持温度15-30分钟,而后得到液态聚酯原料;s2:将s1中得到的液态聚酯原料放置进入反应釜之中,通过反应釜对其进行搅拌融合,搅拌方向为顺时针,搅拌时间为15-25min,搅拌转速为1500-2500转/min,在搅拌混合过程中,反应釜内温保持35℃;s3:在反应釜中按比例加入羟基磷灰石、含磷阻燃剂、金属有机盐、黏合剂和催化剂,通过反应釜对其进行搅拌融合,搅拌方向为逆时针,搅拌时间为60-120min,搅拌转速为750-1000转/min,得到改性溶液;s4:将s3所得改性溶液倒入模具盘并置于旋转真空干燥鼓中,先在85℃干燥12小时,然后升高干燥温度至95℃干燥6小时,最后升高干燥温度至100℃干燥6小时,得到固化材料;s5:将s4所得的固化材料在60-180℃下进行双轴拉伸,得到所述聚酯薄膜成品,对成品进行检验后封装。

16.与现有技术相比,本发明的优点和积极效果在于,本发明中,该低收缩率聚酯薄膜在传统制备材料中,添加羟基磷灰石和金属有机盐,通过此两种材料自身的刚性性能,与其他制备材料进行充分融汇后,能够使该低收缩率聚酯薄膜能够具有更强的刚性系数,并使其具有低收缩的性质,给其在实际使用中的定型工作提供方便,通过增加含磷阻燃剂效地提升该低收缩率聚酯薄膜的安全性能,提升其的隔断保护功能,使其功能更加全面。

附图说明

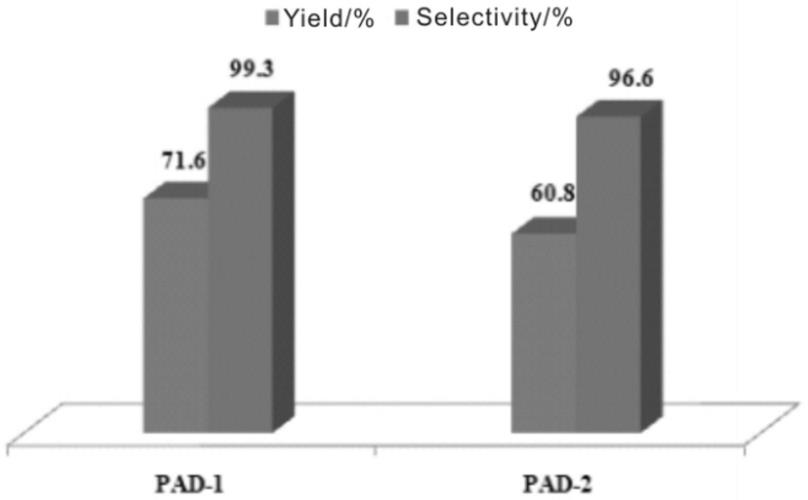

17.图1为本发明提出一种低收缩率聚酯薄膜及其制备方法的制备流程图;图2为本发明提出一种低收缩率聚酯薄膜及其制备方法的各实施例检测结果示意图。

具体实施方式

18.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例

对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

19.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1-2,本发明提供一种低收缩率聚酯薄膜,低收缩率聚酯薄膜的制备材料是由聚酯原料、羟基磷灰石、含磷阻燃剂、金属有机盐、黏合剂、催化剂组成,且各材料由以下重量百分数的组分组成:聚酯原料70-85%,羟基磷灰石2-10%,含磷阻燃剂2-5%,金属有机盐5-15%,黏合剂2-5%,催化剂2-5%。

21.聚酯原料由聚氯乙烯、聚苯乙烯或聚酯的两种或多种组成,这种设计的目的是通过多种聚酯原料的混合,提升该聚酯薄膜所具备的综合性能,含磷阻燃剂由75%重量组分的共聚聚酯和25%重量组分的聚磷酸三聚氰胺混合制备组成,通过此两种材料所混合制备的含磷阻燃剂能够实现该聚酯薄膜的阻燃功能,使该聚酯薄膜的安全系数得到更为充分的保证。

22.金属有机盐的金属元素选自ia、iia族金属元素锌、锡、锆、铝、镧和铪的两种或多种,通过金属有机盐的添加,效地提升该聚酯薄膜的刚性系数,使其具有更强的防刺性能,并使其收缩率得到充分保证,黏合剂选用eva热熔胶,通过黏合剂的增加,能够保证该聚酯薄膜的各制备材料能够充分融合,催化剂为新型钛系聚酯催化剂,通过催化剂效地提升该聚酯薄膜的制备反应效率。

23.实施例一:各材料由以下重量百分数的组分组成:聚酯原料77.8%,羟基磷灰石8.3%,含磷阻燃剂2.9%,金属有机盐5.6%,黏合剂3.1%,催化剂2.3%。

24.一种低收缩率聚酯薄膜的制备方法,包括以下步骤:s1:按比例将多种聚酯原料放入坩埚之中加热并静置一段时间,其中坩埚内温为120℃,待坩埚升温完成后,保持温度15分钟,而后得到液态聚酯原料;s2:将s1中得到的液态聚酯原料放置进入反应釜之中,通过反应釜对其进行搅拌融合,搅拌方向为顺时针,搅拌时间为15min,搅拌转速为1500转/min,在搅拌混合过程中,反应釜内温保持35℃;s3:在反应釜中按比例加入羟基磷灰石、含磷阻燃剂、金属有机盐、黏合剂和催化剂,通过反应釜对其进行搅拌融合,搅拌方向为逆时针,搅拌时间为60min,搅拌转速为750转/min,得到改性溶液;s4:将s3所得改性溶液导入模具盘并置于旋转真空干燥鼓中,先在85℃干燥12小时,然后升高干燥温度至95℃干燥6小时,最后升高干燥温度至100℃干燥6小时,得到固化材料;s5:将s4所得的固化材料在60℃下进行双轴拉伸,得到聚酯薄膜成品,对成品进行检验后封装。

25.实施例二:

各材料由以下重量百分数的组分组成:聚酯原料74.8%,羟基磷灰石4.9%,含磷阻燃剂2.6%,金属有机盐10%,黏合剂3.5%,催化剂4.2%。

26.一种低收缩率聚酯薄膜的制备方法,包括以下步骤:s1:按比例将多种聚酯原料放入坩埚之中加热并静置一段时间,其中坩埚内温为150℃,待坩埚升温完成后,保持温度30分钟,而后得到液态聚酯原料;s2:将s1中得到的液态聚酯原料放置进入反应釜之中,通过反应釜对其进行搅拌融合,搅拌方向为顺时针,搅拌时间为25min,搅拌转速为2500转/min,在搅拌混合过程中,反应釜内温保持35℃;s3:在反应釜中按比例加入羟基磷灰石、含磷阻燃剂、金属有机盐、黏合剂和催化剂,通过反应釜对其进行搅拌融合,搅拌方向为逆时针,搅拌时间为120min,搅拌转速为1000转/min,得到改性溶液;s4:将s3所得改性溶液导入模具盘并置于旋转真空干燥鼓中,先在85℃干燥12小时,然后升高干燥温度至95℃干燥6小时,最后升高干燥温度至100℃干燥6小时,得到固化材料;s5:将s4所得的固化材料在180℃下进行双轴拉伸,得到聚酯薄膜成品,对成品进行检验后封装。

27.实施例三:各材料由以下重量百分数的组分组成:聚酯原料80.4%,羟基磷灰石2.5%,含磷阻燃剂4.7%,金属有机盐5.3%,黏合剂2.1%,催化剂5%。

28.一种低收缩率聚酯薄膜的制备方法,包括以下步骤:s1:按比例将多种聚酯原料放入坩埚之中加热并静置一段时间,其中坩埚内温为130℃,待坩埚升温完成后,保持温度30分钟,而后得到液态聚酯原料;s2:将s1中得到的液态聚酯原料放置进入反应釜之中,通过反应釜对其进行搅拌融合,搅拌方向为顺时针,搅拌时间为20min,搅拌转速为2000转/min,在搅拌混合过程中,反应釜内温保持35℃;s3:在反应釜中按比例加入羟基磷灰石、含磷阻燃剂、金属有机盐、黏合剂和催化剂,通过反应釜对其进行搅拌融合,搅拌方向为逆时针,搅拌时间为85min,搅拌转速为800转/min,得到改性溶液;s4:将s3所得改性溶液导入模具盘并置于旋转真空干燥鼓中,先在85℃干燥12小时,然后升高干燥温度至95℃干燥6小时,最后升高干燥温度至100℃干燥6小时,得到固化材料;s5:将s4所得的固化材料在110℃下进行双轴拉伸,得到聚酯薄膜成品,对成品进行检验后封装。

29.工作原理:首先,按比例将多种聚酯原料放入坩埚之中加热并静置一段时间,其中坩埚内温为120-150℃,待坩埚升温完成后,保持温度15-30分钟,而后得到液态聚酯原料,而后将液态聚酯原料放置进入反应釜之中,通过反应釜对其进行搅拌融合,搅拌方向为顺时针,搅拌时间为15-25min,搅拌转速为1500-2500转/min,在搅拌混合过程中,反应釜内温保持35℃,再在反应釜中按比例加入羟基磷灰石、含磷阻燃剂、金属有机盐、黏合剂和催化剂,通过反应釜对其进行搅拌融合,搅拌方向为逆时针,搅拌时间为60-120min,搅拌转速为

750-1000转/min,得到改性溶液,将改性溶液导入模具盘并置于旋转真空干燥鼓中,先在85℃干燥12小时,然后升高干燥温度至95℃干燥6小时,最后升高干燥温度至100℃干燥6小时,得到固化材料,最后固化材料在60-180℃下进行双轴拉伸,得到聚酯薄膜成品,对成品进行检验后封装。

30.以上,仅是本发明的较佳实施例而已,并非是对本发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其他领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。