1.本发明属于工业生产过程运行状态评价技术领域,具体涉及一种基于监督概率慢特征 分析的工业过程运行状态评价方法。

背景技术:

2.生产过程的安全、可持续运行是过程优化的基础,是自动化、智能制造的基础。然而, 在采矿、冶金和煤炭加工等复杂的工业过程中,经常发生不确定性和干扰,使其不可能在 最优操作点附近长期稳定地运行,常常需要连续的人工干预,难以保证生产效率和综合经 济效益。目前,传统的过程监控只关注异常的发生。由于过程扰动和不确定性,即使在正 常运行条件下,过程也可能会稍微偏离最优工作点,导致运行条件偏离最优甚至较差。因 此,及时、准确、全面地了解工业过程的运行能仍然是工业生产中非常重要的要求。

3.近年来,复杂工业过程运行状态评价方法的成果不断涌现。如基于优性相关变异信息 方法、全潜鲁棒偏m估计方法等。然而,由于不同的实际生产过程的动态特性和反馈控制 系统的影响,数据前和后时刻彼此相互关联,呈现一个典型的多维时间序列的特征。单一的 静态特征分析往往不能充分感知工况的特征,导致预测精度不足,出现严重的误报,从而 影响模型泛化能力。为此,现有技术中提出了多种动态建模方法,如动态偏最小二乘 (dynamic partialleastsquares,dpls)、多尺度主成分分析、状态空间方程等。但是, 上述方法对异常的过程动态不敏感,因为它们不能清楚地区分过程中的动态和静态信息。 另外,特征容易受到数据中其他信息的影响,本质上是随机变量,而不是确定性值。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种基于监督概率慢特征分析的工业过程运 行状态评价方法,该方法能有效解决了统工业过程运行状态评价方法对过程信息提取不准确、 对数据中的无益信息缺乏评估的问题,其可以实现对过程运行状态的综合评价,且对过程状 态认知更加准确,可有效降低误报、漏报发生的几率。

5.为了实现上述目的,本发明提供了一种基于监督概率慢特征分析的工业过程运行状态 评价方法,包括以下步骤:

6.步骤一:利用spsfa算法,进行静-动态特性协同感知信息挖掘,建立运行状态评价的 离线评价模型;

7.s11:收集生产过程时产生的数据,并将数据分为输入矩阵x∈rn×m和输出矩阵y∈rn, 其中,n是样本个数,m是变量个数,r为实数集,rn×m表示n

×

m维的实数矩阵;

8.s12:对输入矩阵x的各列进行零均值和单位方差处理,记为输入矩阵xa,并把每一列 时间上连续的两个输入数据点之间的差,记为δxa;对输出数据矩阵y也进行标准化处理, 记为输出矩阵ya;

9.s13:对输入矩阵xa、输出矩阵ya和矩阵δxa运行spsfa算法,具体过程如下:

10.a1:初始化spsfa模型参数,根据公式(1)对输入矩阵xa的协方差进行奇异值分解;

[0011][0012]

a2:根据公式(1)将原始输入xa球化,根据公式(2)计算白化矩阵q;

[0013][0014]

式中,cov(z)=《zz

t

》

t

=im,s=pz,《ss

t

》

t

=im;

[0015]

a3:根据公式(3)对矩阵的协方差进行奇异值分解;

[0016][0017]

式中,p=[p1…

pm]

t

正交;

[0018]

a4:根据公式(4)求得负载矩阵w

x

;

[0019]wx

=pq=pλ-1/2ut

ꢀꢀꢀꢀꢀ

(4);

[0020]

a5:根据公式(5)求解慢特征s;

[0021]

sa=w

x

xaꢀꢀꢀꢀꢀꢀꢀ

(5);

[0022]

a6:令ya中任意一列等于初始ua;sa中任选一列等于初始ra;

[0023]

a7:根据公式(6)计算负载向量wa;

[0024][0025]

a8:根据公式(7)将负载向量wa标准化;

[0026][0027]

a9:根据公式(8)将sa投影到wa,得到sa的得分ta;

[0028]

ta=sawaꢀꢀꢀꢀꢀꢀꢀ

(8);

[0029]

a10:根据公式(9)求解向量ca;

[0030][0031]

a11:根据公式(10)对ca做标准化处理;

[0032][0033]

a12:根据公式(11)重新计算ua;

[0034][0035]

a13:根据a12中的ua与a6步的ua是否相同或精度是否已达到要求;若已收敛,则 执行a13,否则,执行a7;

[0036]

a14:根据公式(12)计算矩阵s的负载向量pa;

[0037]

[0038]

a15:根据公式(13)计算成分ua关于ta的回归系数ba;

[0039][0040]

a16:根据公式(14)求取残差矩阵x

a 1

;根据公式(15)求取残差矩阵y

a 1

;

[0041][0042][0043]

a17:将sa、ya替换为s

a 1

、y

a 1

,从步骤a6到a16迭代,并依据公式(16)直到提 取出负载矩阵wy;

[0044]

wy=pr

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16);

[0045]

a18:依据公式(17)和(18)计算输入矩阵xa、输出矩阵ya的初始噪声误差;

[0046]

δ

x

=x

a-w

x

xaꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17);

[0047]

δy=y

a-wyyaꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18);

[0048]

a19:将w

x

、wy作为spsfa模型的初始负载矩阵,将δ

x

、δy作为spsfa模型的初始噪声 矩阵,将ω作为spsfa模型的初始转移概率矩阵,至此完成对spsfa模型参数的初始化;

[0049]

a20:根据em算法对spsfa的模型参数θ={λ,b,σ0}进行训练,其中b=[w

x

wy],σ0=[δ

x

δy];

[0050]

a21:首先进行em算法中的e步,根据公式(19)、(20)和(21),对前向递归公式初 始化;

[0051]

μ1=k1x(1)

ꢀꢀꢀꢀꢀꢀꢀ

(19);

[0052]v1

=i-k1h

ꢀꢀꢀꢀꢀꢀꢀ

(20);

[0053]

k=h

t

(hh

t

σ0)-1

ꢀꢀꢀꢀꢀꢀꢀꢀ

(21);

[0054]

式中,h=b,f=diag{λ1,

…

,λq},x(1)为输入矩阵xa的初始时刻数据;

[0055]

a22:根据公式(22)、(23)、(24)和(25),对spsfa模型进行前向递归训练;直至输 入矩阵xa的每一时刻数据都已进行训练,至此完成模型前向递归训练;

[0056]

p

t-1

=fv

t-1ft

γ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22);

[0057]

μ

t

=fμ

t-1

k

t

[x(t)-hfμ

t-1

]

ꢀꢀꢀꢀꢀꢀ

(23);

[0058]vt

=(i-k

t-1

h)p

t-1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(24);

[0059]kt

=p

t-1ht

(hp

t-1ht

σ)-1

ꢀꢀꢀꢀꢀꢀꢀꢀ

(25);

[0060]

式中,p(s(t)|x(1),

…

,x(t),θ

old

)~n(μ

t

,p

t

);

[0061]

a23:根据公式(26)和(27),对后向递归公式初始化;

[0062][0063][0064]

a24:根据公式(28)、(29)和(30),对spsfa模型进行后向递归训练;直至输入矩阵xa的每一时刻数据都已进行训练,至此完成模型后向递归训练;

[0065]

[0066][0067][0068]

a25:通过步骤a21至a24已完成em算法中的e步,依据公式(31)求spsfa模型的最 大似然估计函数的期望;

[0069][0070]

a26:依据公式(32),求e{l(θ)}对b的偏导数,并计算其极值;

[0071][0072]

a27:依据公式(33),求e{l(θ)}对σ0的偏导数,并计算其极值;

[0073][0074]

a28:依据公式(34)求e{l(θ)}对λj的偏导数,并计算其极值;

[0075][0076]

a29:根据前行递归和后向递归得到的参数带入到公式(32)、(33)和(34),求得spsfa 的模型参数θ={λ,b,σ0},至此完成spsfa的模型训练;

[0077]

a30:根据公式(35)计算各个状态的得分向量s(t);

[0078][0079]

式中,a=diag{λ1,

…

,λj},o(t)=[xaya];

[0080]

步骤二:根据离线评价模型计算在线数据的得分向量,并计算静态、一阶动态评价指标 和二阶动态指标;

[0081]

s20:构建时序增广矩阵后进行标准化预处理,并将标准化的数据记为

[0082][0083]

s21:在离线评价模型中引入在线样本数据x(t),并根据公式(36)计算在线样本的得分 向量s(t);

[0084]

s(t)=as(t-1) k

x

[x(t)-b

x

as(t-1)]

ꢀꢀꢀꢀꢀꢀꢀꢀ

(36);

[0085]

式中,为xa对应的发射矩阵,为xa对应的卡尔曼滤波增益矩阵;

[0086]

s22:对在线样本数据得分向量进行时序增广,计算在线数据得分向量的一阶差分,得到 [0087]

s23:根据公式(37)计算得分向量与各个与质量相关集合的状态等级中心距离

[0088][0089]

式中,为各个稳态的得分向量;

[0090]

s24:根据公式(37)利用定义在线数据相对于各个状态等级的静态评价指标

[0091][0092]

s25:根据公式(39)和(40)计算得分向量一阶动态指标;

[0093][0094][0095]

式中,为时间导数的协方差矩阵;

[0096]

s26:根据公式(41)、(42)和(43)计算得分向量二阶动态指标;

[0097][0098][0099][0100]

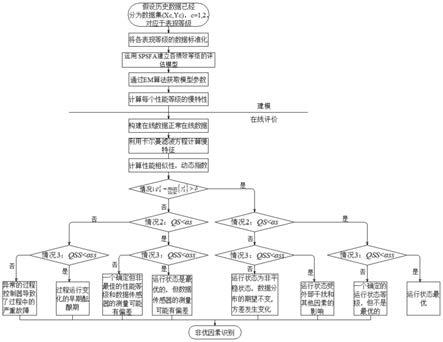

s27:根据评价指标对过程运行状态进行在线评价;

[0101]

①

当且qs<αs时,若q

ss

<α

ss

成立,表示运行状态为优;

[0102]

②

当且qs<αs时,若q

ss

<α

ss

不成立,则表示运行状态处于一个固定 状态,但不是最优状态;

[0103]

③

当但qs<αs不成立时,若q

ss

<α

ss

成立,则表示运行状态受外界干 扰以及其他因素影响;

[0104]

④

当但qs<αs不成立时,若q

ss

<α

ss

不成立,则表示运行状态为非平 稳状态,异常数据分布不变,方差发生变化;

[0105]

⑤

当不成立但qs<αs成立时,若q

ss

<α

ss

成立,则表示运行状态处于 最优,但是数据传感器的测量可能有偏差;

[0106]

⑥

当不成立但qs<αs成立时,若q

ss

<α

ss

不成立,则表示运行状态处 于一个固定状态,但不是最优状态,并且数据传感器的测量可能有偏差;

[0107]

⑦

当不成立且qs<αs不成立时,若q

ss

<α

ss

成立,则表示处于过程 运行变化的早期酝酿期;

[0108]

⑧

当不成立且qs<αs不成立时,若q

ss

<α

ss

不成立,则表示异常的 过程控制器导致了过程中的严重故障。

[0109]

本发明基于概率慢特征(probabilistic slow feature analysis,psfa)算法,提出 了一种监督概率慢特征分析(supervised probabilistic slow featureanalysis,spsfa)的 算法,通过深入挖掘复杂工业过程中的信息,建立了运行状态的离线评价模型,实现了对工 业过程运行静-动态协同感知和运行状态评价信息的深度提取;利用spsfa计算特征之间的相 似性,并通过给定的一阶动态指数和二阶动态指数来识别过程的稳态、隐态、非稳态和过渡 态,建立基于静态动态协同感知的工艺运行性能评估统一框架,进而实现了过程运行状态等 级的综合评价,该评价方法对过程状态认知更加准确,有效降低误报和漏报几率。慢特征(slowfeatures,sfs)作为序列相关的特征,以状态空间的形式进行建模,有效地代表了运行状态 的潜在变化。所提出的方法明确表示了运行状态变化的潜在驱动力,并对每个阶段从最优到 非最优进行了有意义的物理解释。该方法有效的解决了传统工业过程运行状态评价方法对过 程信息提取不准确、对数据中的无益信息缺乏评估的问题,实现了流程运行状态的实时评估 和演化趋势的实时监控,有效降低了误报问题发生的几率。

附图说明

[0110]

图1是本发明基于概率慢特征分析的过程运行状态评价流程图;

[0111]

图2是基于spsfa的te过程运行状态评价示意图;

[0112]

图3是基于psfa的te过程运行状态评价示意图;

[0113]

图4是基于dpls的te过程运行状态评价示意图。

具体实施方式

[0114]

下面对本发明作进一步说明。

[0115]

本发明提供了一种基于监督概率慢特征分析的工业过程运行状态评价方法,包括以下 步骤:

[0116]

步骤一:利用spsfa算法,进行静-动态特性协同感知信息挖掘,建立运行状态评价的 离线评价模型;

[0117]

s11:收集生产过程时产生的数据,并将数据分为输入矩阵x∈rn×m和输出矩阵y∈rn, 其中,n是样本个数,m是变量个数,r为实数集,rn×m表示n

×

m维的实数矩阵;

[0118]

s12:对输入矩阵x的各列进行零均值和单位方差处理,记为输入矩阵xa,并把每一列 时间上连续的两个输入数据点之间的差,记为δxa;对输出数据矩阵y也进行标准化处理, 记为输出矩阵ya;

[0119]

s13:对输入矩阵xa、输出矩阵ya和矩阵δxa运行spsfa算法,具体过程如下:

[0120]

a1:初始化spsfa模型参数,根据公式(1)对输入矩阵xa的协方差进行奇异值分解;

[0121][0122]

a2:根据公式(1)将原始输入xa球化,根据公式(2)计算白化矩阵q;

[0123][0124]

式中,cov(z)=《zz

t

》

t

=im,s=pz,《ss

t

》

t

=im;

[0125]

a3:根据公式(3)对矩阵的协方差进行奇异值分解;

[0126][0127]

式中,p=[p1…

pm]

t

正交;

[0128]

a4:根据公式(4)求得负载矩阵w

x

;

[0129]wx

=pq=pλ-1/2ut

ꢀꢀꢀꢀꢀ

(4);

[0130]

a5:根据公式(5)求解慢特征s;

[0131]

sa=w

x

xaꢀꢀꢀꢀꢀꢀꢀ

(5);

[0132]

a6:令ya中任意一列等于初始ua;sa中任选一列等于初始ra;

[0133]

a7:根据公式(6)计算负载向量wa;

[0134][0135]

a8:根据公式(7)将负载向量wa标准化;

[0136][0137]

a9:根据公式(8)将sa投影到wa,得到sa的得分ta;

[0138]

ta=sawaꢀꢀꢀꢀꢀꢀꢀ

(8);

[0139]

a10:根据公式(9)求解向量ca;

[0140][0141]

a11:根据公式(10)对ca做标准化处理;

[0142][0143]

a12:根据公式(11)重新计算ua;

[0144]

[0145]

a13:根据a12中的ua与a6步的ua是否相同或精度是否已达到要求;若已收敛,则 执行a13,否则,执行a7;

[0146]

a14:根据公式(12)计算矩阵s的负载向量pa;

[0147][0148]

a15:根据公式(13)计算成分ua关于ta的回归系数ba;

[0149][0150]

a16:根据公式(14)求取残差矩阵x

a 1

;根据公式(15)求取残差矩阵y

a 1

;

[0151][0152][0153]

a17:将sa、ya替换为s

a 1

、y

a 1

,从步骤a6到a16迭代,并依据公式(16)直到提 取出负载矩阵wy;

[0154]

wy=pr

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16);

[0155]

a18:依据公式(17)和(18)计算输入矩阵xa、输出矩阵ya的初始噪声误差;

[0156]

δ

x

=x

a-w

x

xaꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17);

[0157]

δy=y

a-wyyaꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18);

[0158]

a19:将w

x

、wy作为spsfa模型的初始负载矩阵,将δ

x

、δy作为spsfa模型的初始噪声 矩阵,将ω作为spsfa模型的初始转移概率矩阵,至此完成对spsfa模型参数的初始化;

[0159]

a20:根据em算法对spsfa的模型参数θ={λ,b,σ0}进行训练,其中b=[w

x

wy],σ0=[δ

x

δy];

[0160]

a21:首先进行em算法中的e步,根据公式(19)、(20)和(21),对前向递归公式初 始化;

[0161]

μ1=k1x(1)

ꢀꢀꢀꢀꢀꢀ

(19);

[0162]v1

=i-k1h

ꢀꢀꢀꢀꢀꢀꢀ

(20);

[0163]

k=h

t

(hh

t

σ0)-1

ꢀꢀꢀꢀꢀꢀꢀ

(21);

[0164]

式中,h=b,f=diag{λ1,

…

,λq},x(1)为输入矩阵xa的初始时刻数据;

[0165]

a22:根据公式(22)、(23)、(24)和(25),对spsfa模型进行前向递归训练;直至输 入矩阵xa的每一时刻数据都已进行训练,至此完成模型前向递归训练;

[0166]

p

t-1

=fv

t-1ft

γ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22);

[0167]

μ

t

=fμ

t-1

k

t

[x(t)-hfμ

t-1

]

ꢀꢀꢀꢀꢀꢀ

(23);

[0168]vt

=(i-k

t-1

h)p

t-1

ꢀꢀꢀꢀꢀꢀꢀꢀ

(24);

[0169]kt

=p

t-1ht

(hp

t-1ht

σ)-1

ꢀꢀꢀꢀꢀꢀꢀꢀ

(25);

[0170]

式中,p(s(t)|x(1),

…

,x(t),q

old

)~n(μ

t

,p

t

);

[0171]

a23:根据公式(26)和(27),对后向递归公式初始化;

[0172][0173][0174]

a24:根据公式(28)、(29)和(30),对spsfa模型进行后向递归训练;直至输入矩阵xa的每一时刻数据都已进行训练,至此完成模型后向递归训练;

[0175][0176][0177][0178]

a25:通过步骤a21至a24已完成em算法中的e步,依据公式(31)求spsfa模型的最 大似然估计函数的期望;

[0179][0180]

a26:依据公式(32),求e{l(θ)}对b的偏导数,并计算其极值;

[0181][0182]

a27:依据公式(33),求e{l(θ)}对σ0的偏导数,并计算其极值;

[0183][0184]

a28:依据公式(34)求e{l(θ)}对λj的偏导数,并计算其极值;

[0185][0186]

a29:根据前行递归和后向递归得到的参数带入到公式(32)、(33)和(34),求得spsfa 的模型参数θ={λ,b,σ0},至此完成spsfa的模型训练;

[0187]

a30:根据公式(35)计算各个状态的得分向量s(t);

[0188][0189]

式中,a=diag{λ1,

…

,λj},o(t)=[xaya];

[0190]

步骤二:根据离线评价模型计算在线数据的得分向量,并计算静态、一阶动态评价

指标 和二阶动态指标;

[0191]

s20:构建时序增广矩阵后进行标准化预处理,并将标准化的数据记为

[0192][0193]

s21:在离线评价模型中引入在线样本数据x(t),并根据公式(36)计算在线样本的得分 向量s(t);

[0194]

s(t)=as(t-1) k

x

[x(t)-b

x

as(t-1)]

ꢀꢀꢀꢀꢀꢀꢀꢀ

(36);

[0195]

式中,为xa对应的发射矩阵,为xa对应的卡尔曼滤波增益矩阵;

[0196]

s22:对在线样本数据得分向量进行时序增广,计算在线数据得分向量的一阶差分,得到 [0197]

s23:根据公式(37)计算得分向量与各个与质量相关集合的状态等级中心距离根据公式(37)计算得分向量与各个与质量相关集合的状态等级中心距离

[0198]

式中,为各个稳态的得分向量;

[0199]

s24:根据公式(37)利用定义在线数据相对于各个状态等级的静态评价指标

[0200][0201]

s25:根据公式(39)和(40)计算得分向量一阶动态指标;

[0202][0203][0204]

式中,为时间导数的协方差矩阵;

[0205]

s26:根据公式(41)、(42)和(43)计算得分向量二阶动态指标;

[0206][0207][0208][0209]

s27:根据评价指标对过程运行状态进行在线评价;

[0210]

①

当且qs<αs时,若q

ss

<α

ss

成立,表示运行状态为优;

[0211]

②

当且qs<αs时,若q

ss

<α

ss

不成立,则表示运行状态处于一个

固定 状态,但不是最优状态;

[0212]

③

当但qs<αs不成立时,若q

ss

<α

ss

成立,则表示运行状态受外界干 扰以及其他因素影响;

[0213]

④

当但qs<αs不成立时,若q

ss

<α

ss

不成立,则表示运行状态为非平 稳状态,异常数据分布不变,方差发生变化;

[0214]

⑤

当不成立但qs<αs成立时,若q

ss

<α

ss

成立,则表示运行状态处于 最优,但是数据传感器的测量可能有偏差;

[0215]

⑥

当不成立但qs<αs成立时,若q

ss

<α

ss

不成立,则表示运行状态处 于一个固定状态,但不是最优状态,并且数据传感器的测量可能有偏差;

[0216]

⑦

当不成立且qs<αs不成立时,若q

ss

<α

ss

成立,则表示处于过程 运行变化的早期酝酿期;

[0217]

⑧

当不成立且qs<αs不成立时,若q

ss

<α

ss

不成立,则表示异常的 过程控制器导致了过程中的严重故障。

[0218]

复杂工业过程运行状态评价是指过程正常运行的情况下,对过程运行好坏进一步分析。 在现有技术中,对运行状态的评价主要集中在检测数据与最优状态的偏差上。但实际上,运 行状态的潜在变化主要表现为特征的序列相关,没有明显的数据偏差。然而,现有技术中还 没有对来自运行状态特征的序列相关性进行充分研究。本发明基于概率慢特征 (probabilistic slow feature analysis,psfa)算法,提出了一种监督概率慢特征分析 (supervised probabilistic slow featureanalysis,spsfa)的算法,通过深入挖掘复杂工 业过程中的信息,建立了运行状态的离线评价模型,实现了对工业过程运行静-动态协同感知 和运行状态评价信息的深度提取;利用spsfa计算特征之间的相似性,并通过给定的一阶动 态指数和二阶动态指数来识别过程的稳态、隐态、非稳态和过渡态,建立基于静态动态协同 感知的工艺运行性能评估统一框架,进而实现了过程运行状态等级的综合评价,该评价方法 对过程状态认知更加准确,有效降低误报和漏报几率。慢特征(slow features,sfs)作为序 列相关的特征,以状态空间的形式进行建模,有效地代表了运行状态的潜在变化。本技术所 提出的方法明确表示了运行状态变化的潜在驱动力,并对每个阶段从最优到非最优进行了有 意义的物理解释。本发明提供的基于监督概率慢特征分析的过程运行状态评价方法,对田纳 西伊士曼(tennessee eastman,te)过程具有实际的意义。该方法有效的解决了传统工业过 程运行状态评价方法对过程信息提取不准确、对数据中的无益信息缺乏评估的问题,实现了 流程运行状态的实时评估和演化趋势的实时监控,有效降低了误报问题发生的几率。

[0219]

仿真分析:

[0220]

田纳西伊士曼(te)工艺是downs和vogel在1993年根据伊士曼化工的实际工艺流程构 建的仿真系统。在te工艺中,反应器温度低,影响化学反应速率,工艺反应不完全,产物少, 残渣多,使工业过程的运行成本高。因此,可以通过改变反应器温度的影响反应程度

来改变 工艺的运行成本,实现模拟工艺运行的最优和非最优状态等级。

[0221]

通过了解te工艺过程,本专利选取小时运行成本作为综合经济指标,最后从41个过程 测量变量中选取与综合经济指标密切相关的15个变量进行建模。因为a进料(流1)、d进 料(流2)、e进料(流3)、总进料(流4)、再循环流量、反应器进料速度(流6)、反 应器温度、排放速度(流9)、产品分离器温度、产品分离器压力、产品分离器塔底低流量 (流10)、汽提器压力、汽提器温度、反应堆冷却水出口温度、分离器冷却水出口温度是te 过程中综合经济指标影响较大的工艺参数,所以这里选择这15个变量作为过程变量,如表1 所示。

[0222]

表1:过程变量(采样间隔0.02秒)

[0223]

1000-1500之间时,反应堆温度变化缓慢,如图2所示。静态指标显示过程处于最优状态, 但二阶动态指标在1200个样本点后高于控制极限,一阶动态指标低于控制极限。结合评价标 准,可以得出结论:当前过程处于非平稳状态,而评价结果是基于psfa得出的,因此不能及 时监控非平稳过程。综上所述,基于psfa和基于dpls的评价不能准确识别过程的隐态,dpls 静态指标评价结果不理想;基于spsfa的复杂工业过程运行状态精细化评价方法对过程的感 知更加全面,能够在静态评价结果上进一步判断运行状态是处于稳态还是非稳态和非最优状 态,在外部干扰频繁,过程状态变化较大时具有一定的预警作用。

[0232]

综上所述,本发明中的方法有效的解决了传统工业过程运行状态评价方法对过程信息提 取不准确、对数据中的无益信息缺乏评估的问题,实现了流程运行状态的实时评估和演化趋 势的实时监控,有效降低了误报问题发生的几率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。