1.本发明涉及一种数控机床进给系统的控制方法、设备及存储介质,特别涉及一种基于摩擦补偿的进给直接转矩控制方法、设备及存储介质。

背景技术:

2.目前,数控机床具有高速度、高精度、高效率、自动化等特点,其滚珠丝杠进给系统和伺服驱动系统之间存在明显的机电耦合关系,机电系统的设计必须考虑两个系统之间的耦合作用对进给系统总体性能的影响。永磁同步电机作为驱动电机,具有结构简单、体积小、功率和功率因数高等优点,在数控机床和机器人中应用广泛。

3.目前,进给系统永磁同步电机的机电耦合研究方法主要是矢量控制,建立三环pid的simulink仿真模型。目前国内外对于进给系统直接转矩控制的机电耦合研究尚不明确,研究主要集中在减小转矩脉动的仿真层面,尚缺少将直接转矩控制方法引入到进给系统中,尤其是高速机床进给系统中。直接转矩控制响应速度优于传统的矢量控制。进给矢量控制方法相对进给直接转矩控制方法,控制结构相对复杂,需要复杂的坐标变换,对电机参数依赖性大,实时性差。

技术实现要素:

4.本发明为解决公知技术中存在的技术问题而提供一种基于摩擦补偿的进给直接转矩控制方法、设备及存储介质。

5.本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种基于摩擦补偿的进给直接转矩控制方法,进给系统包括伺服驱动系统、伺服电机及机械传动系统;伺服驱动系统包括闭环控制系统、空间矢量脉宽调制器及逆变器;闭环控制系统包括由外至内依次设置的位置环、速度环及转矩环;闭环控制系统输出电压控制信号至空间矢量脉宽调制器,逆变器输出驱动电压至伺服电机;对机械传动系统进行如下处理:建立其lugre摩擦模型并辨识得到其静、动态摩擦参数,并由其静、动态摩擦参数得到其对应的静、动态摩擦力矩补偿量;基于集中参数法和拉格朗日方程建立其动力学模型;将其静、动态摩擦力矩补偿量之和作为其动力学模型的阻力矩,电机输出转矩作为动力矩;由其动力学模型中的动力学微分方程和状态空间方程求得负载转矩;通过位移检测装置检知其终端轴向位移并作为位置环的反馈信号;通过转速检知装置检知伺服电机的转速并作为速度环的反馈信号;闭环控制系统,其位置环输入位置参考信号与位置反馈信号的差,其位置环输出速度参考信号;其速度环输入速度参考信号与速度反馈信号的差;其速度环输出转矩参考信号;其转矩环包括q轴滑模控制器及d轴滑模控制器;q轴滑模控制器,其输入转矩参考信号与负载转矩的差,其输出q轴电压信号至空间矢量脉宽调制器;d轴滑模控制器,其输入磁链参考信号与磁链反馈信号的差,其输出d轴电压信号至空间矢量脉宽调制器。

6.进一步地,设机械传动系统的lugre摩擦模型的输入为终端轴向位移速度v,输出为摩擦力矩tf;机械传动系统的lugre摩擦模型的数学表达式如下:

[0007][0008][0009][0010]

式中:z为鬃毛形变量,σ为鬃毛刚度系数,η为鬃毛阻尼系数,β为粘滞摩擦系数,tc为库仑摩擦力矩,ts为最大静摩擦力矩,vs为临界stribeck速度;其中:β、tc、ts、vs为机械传动系统的静态摩擦参数;σ、η为机械传动系统的动态摩擦参数。

[0011]

进一步地,根据lugre摩擦模型曲线特征,用最小二乘方法进行拟合,在matlab中使用polyfit函数拟合求得机械传动系统的粘滞摩擦系数β、最大静摩擦力矩ts、库仑摩擦力矩tc和临界stribeck速度vs。

[0012]

进一步地,对机械传动系统施加一个滑动摩擦力矩,使机械传动系统在最大静摩擦力矩的作用下处于静止状态,此时通过检测装置检知的机械传动系统的位移称为预滑动位移;设预滑动位移为x,设鬃毛形变量z近似等于机械传动系统的预滑动位移x,则有:

[0013][0014][0015][0016]

由已求得的库仑摩擦力矩tc及检知的预滑动位移x,得到鬃毛刚度系数σ;

[0017]

增加电机的输出力矩直到略大于机械传动系统受到的最大静摩擦力矩,使机械传动系统以接近零的速度进行匀速运动,假设:将其代入机械传动系统的lugre摩擦模型的数学表达式,求得鬃毛阻尼系数η。

[0018]

进一步地,由机械传动系统的静态摩擦参数得到其对应的静态摩擦力矩补偿量的方法为:

[0019]

设置静态摩擦补偿器、静态前馈控制器和静态反馈控制器;其中:

[0020]

静态摩擦补偿器的数学表达式如下:

[0021]

静态前馈控制器的数学表达式如下:

[0022]

静态反馈控制器的数学表达式如下:

[0023][0024]

则机械传动系统的静态摩擦补偿量总和为:t=tf tf tb;

[0025]

式中:

[0026]rx

为进给系统给定位置;

[0027]

为进给系统给定速度;

[0028]

为进给系统给定加速度;

[0029]

为进给系统给定速度的正负符号;

[0030]

x

t

为进给系统反馈位置;

[0031]

为进给系统反馈速度;

[0032]

m为进给系统工作台质量;

[0033]kp

为静态反馈控制器的比例系数;

[0034]ki

为静态反馈控制器的积分系数;

[0035]

kd为静态反馈控制器的微分系数;

[0036]

tf为静态摩擦补偿器的摩擦力矩;

[0037]

tf为静态前馈控制器的摩擦力矩;

[0038]

tb为静态反馈控制器的摩擦力矩;

[0039]

t为静态摩擦补偿总量。

[0040]

进一步地,由机械传动系统的动态摩擦参数得到其对应的动态摩擦力矩补偿量的方法为:

[0041]

设置鬃毛观测器,使鬃毛观测器的数学表达式为:

[0042]

定义鬃毛形变量的估计误差为:

[0043]

其中;ez为鬃毛形变量的估计误差;为鬃毛形变量的观测值;kz为鬃毛观测器校正增益,优化kz使得机械传动系统的估计误差≤设定值;当估计误差ez≤设定值,实际鬃毛形变量接近于给定鬃毛形变量;

[0044]

设置动态摩擦补偿器、动态前馈控制器和动态反馈控制器;其中:

[0045]

动态摩擦补偿器的数学表达式如下:

[0046]

动态前馈控制器的数学表达式如下:

[0047]

动态反馈控制器的数学表达式如下:

[0048][0049]

其动态摩擦补偿量总和为:t

′

=tf′

tf′

tb′

;

[0050]

式中:

[0051]rx

为进给系统给定位置;

[0052]

为进给系统给定速度;

[0053]

为进给系统给定加速度;

[0054]

x

t

为进给系统反馈位置;

[0055]

为进给系统反馈速度;

[0056]

m为进给系统工作台质量;

[0057]kp

′

为动态反馈控制器的比例系数;

[0058]ki

′

为动态反馈控制器的积分系数;

[0059]

kd′

为动态反馈控制器的微分系数;

[0060]

tf′

为动态摩擦补偿器的摩擦力矩;

[0061]

tf′

为动态前馈控制器的摩擦力矩;

[0062]

tb′

为动态反馈控制器的摩擦力矩;

[0063]

t

′

为动态摩擦补偿总量。

[0064]

进一步地,在matlab软件中,编写m文件,同时在simulink中添加state-space状态空间模块,将状态空间方程与simulink连接,根据动力学微分方程确定输入广义外力矩和输出广义位移,建立机械传动系统的状态空间模型。

[0065]

进一步地,d轴滑模控制器和q轴滑模控制器均采用二阶滑模控制器,令:

[0066][0067]

t

t

=r

t-te[0068]

则有:

[0069]

d轴滑模控制器的数学表达式为:

[0070][0071]

q轴滑模控制器的数学表达式为:

[0072][0073]

式中:

[0074]

rf为给定磁链;

[0075]

为估算的反馈定子磁链;

[0076]rt

为给定转矩;

[0077]

te为估算的反馈转矩;

[0078]ff

为给定磁链与估算反馈定子磁链的差值;

[0079]

t

t

为给定转矩与估算反馈转矩的差值;

[0080]

sgn(ff)为ff的正负符号;

[0081]

sgn(t

t

)为t

t

的正负符号;

[0082]

为d轴电压;

[0083]

为q轴电压;

[0084]kp1

为d轴滑模控制器的比例系数;

[0085]ki1

为d轴滑模控制器的积分系数;

[0086]kp2

为q轴滑模控制器的比例系数;

[0087]ki2

为q轴滑模控制器的积分系数。

[0088]

本发明还提供了一种基于摩擦补偿的进给直接转矩控制设备,包括存储器和处理器,所述存储器用于存储计算机程序;所述处理器,用于执行所述计算机程序并在执行所述计算机程序时实现上述的基于摩擦补偿的进给直接转矩控制方法步骤。

[0089]

本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,该计算机程序被处理器执行时,实现如上述的基于摩擦补偿的进给直接转矩控制方法步骤。

[0090]

本发明具有的优点和积极效果是:本发明提出一种考虑进给系统机械环节摩擦的直接转矩控制方法,通过拉格朗日法建立机械传动系统动力学模型,运用lugre摩擦模型进

行摩擦辨识并对摩擦补偿,建立直接转矩控制simulink模型,最终完成机电耦合建模。本发明具有简单实用、易于编程、准确实时的优点,克服现有矢量控制机电耦合方法结构复杂、实时性差的缺点。

附图说明

[0091]

图1为本发明的一种基于摩擦补偿的进给直接转矩控制方法工作原理图。

[0092]

图2为进给系统的伺服电机及机械传动系统结构示意图。

[0093]

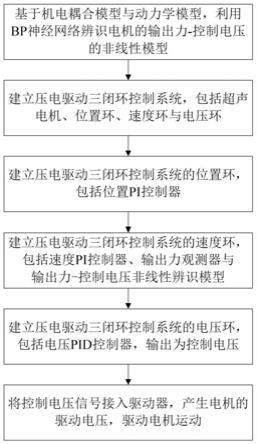

图3为进给系统直接转矩控制机电耦合方法流程图。

[0094]

图4为机械传动系统的lugre摩擦模型静态摩擦曲线图。

[0095]

图5为机械传动系统的lugre摩擦模型simulink仿真框图。

[0096]

图6为机械传动系统的静态摩擦力矩补偿原理图。

[0097]

图7为机械传动系统的动态摩擦力矩补偿原理图。

[0098]

图中:1、编码器;2、伺服电机;3、光栅尺;4、导轨;5、工作台;6、读数头;7、滑块;8、联轴器;9、前端轴承;10、滚珠丝杠;11、螺母;12、后端轴承。v为机械传动系统终端轴向位移速度。

[0099]

tf为机械传动系统的摩擦力矩。

[0100]

tc为库仑摩擦力矩。

[0101]

ts为最大静摩擦力矩。

[0102]vs

为临界stribeck速度。

[0103]

z为鬃毛形变量,

[0104]

σ为鬃毛刚度系数,

[0105]

η为鬃毛阻尼系数,

[0106]

β为粘滞摩擦系数,

[0107]

rf为给定磁链。

[0108]

为估算的反馈定子磁链。

[0109]rt

为给定转矩。

[0110]

te为估算的反馈转矩。

[0111]ff

为给定磁链与估算反馈定子磁链的差值。

[0112]

t

t

为给定转矩与估算反馈转矩的差值。

[0113]

为d轴电压。

[0114]

为q轴电压。

[0115]rx

为进给系统给定位置。

[0116]

x

t

为进给系统反馈位置。

[0117]

tf为静态摩擦补偿器的摩擦力矩。

[0118]

tf为静态前馈控制器的摩擦力矩。

[0119]

tb为静态反馈控制器的摩擦力矩。

[0120]

m为进给系统工作台质量。

[0121]

t

l

为静态前馈控制器和静态反馈控制器的摩擦力矩之和。

[0122]

ta为实际摩擦力矩。

[0123]

w为电机负载。

[0124]

s=σ jω为复参变量,称为复频率。

[0125]

u为仿真模块自带的指数符号。

[0126]

θm为电机扭转角度。

[0127]

θr为电机的机械角度。

[0128]

θe为电机电角度。

[0129]

为定子磁链。

[0130]idq

为d轴和q轴电流。

[0131]iαβ

为α轴和β轴电流。

[0132]iabc

为a轴、b轴和c轴的电流。

[0133]

pn为电机极对数。

[0134]udc

为直流母线电压。

[0135]

pwm为脉宽调制波。

[0136]

svpwm模块为空间矢量脉宽调制器。

具体实施方式

[0137]

为能进一步了解本发明的发明内容、特点及功效,兹列举以下实施例,并配合附图详细说明如下:

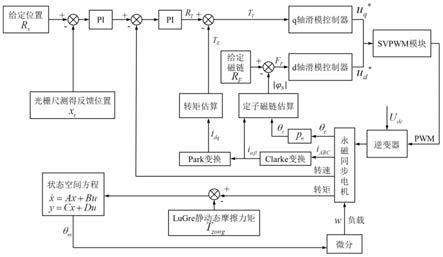

[0138]

请参见图1至图7,一种基于摩擦补偿的进给直接转矩控制方法,进给系统包括伺服驱动系统、伺服电机及机械传动系统;伺服驱动系统包括闭环控制系统、空间矢量脉宽调制器及逆变器;闭环控制系统包括由外至内依次设置的位置环、速度环及转矩环;闭环控制系统输出电压控制信号至空间矢量脉宽调制器,空间矢量脉宽调制器产生驱动信号,控制逆变器中的各个全控型开关器件的通断,从而控制逆变器输出电压和频率可调的三相交流电。逆变器输出驱动电压至伺服电机。对机械传动系统进行如下处理:建立其lugre摩擦模型并辨识得到其静、动态摩擦参数,并由其静、动态摩擦参数得到其对应的静、动态摩擦力矩补偿量;基于集中参数法和拉格朗日方程建立其动力学模型;将其静、动态摩擦力矩补偿量之和作为其动力学模型的阻力矩,电机输出转矩作为动力矩;由其动力学模型中的动力学微分方程和状态空间方程求得负载转矩;通过位移检测装置检知其终端轴向位移并作为位置环的反馈信号;通过转速检知装置检知伺服电机的转速并作为速度环的反馈信号;闭环控制系统,其位置环输入位置参考信号与位置反馈信号的差,其位置环输出速度参考信号;其速度环输入速度参考信号与速度反馈信号的差;其速度环输出转矩参考信号;其转矩环包括q轴滑模控制器及d轴滑模控制器;q轴滑模控制器,其输入转矩参考信号与负载转矩的差,其输出q轴电压信号至空间矢量脉宽调制器;d轴滑模控制器,其输入磁链参考信号与磁链反馈信号的差,其输出d轴电压信号至空间矢量脉宽调制器。

[0139]

进给系统的机械传动系统的终端可以是工作台,也可以是滑台、主轴箱等。

[0140]

进给系统可采用滚珠丝杠副与导轨配合;也可以采用齿轮齿条配合等实现直线进给。

[0141]

位移检测装置可以是现有技术中的直线位移检知装置,比如光栅尺、磁栅尺等等。

[0142]

转速检知装置可以是现有技术中的转速检知装置,比如编码器等。

[0143]

参考信号又称给定信号。

[0144]

图3中,直接转矩控制模型是指实现直接转矩控制功能的模型、伺服系统控制模型是指实现进给系统伺服闭环控制功能的模型,机电耦合系统控制模型是指实现进给系统机电耦合控制功能的模型。

[0145]

优选地,可设机械传动系统的lugre摩擦模型的输入为终端轴向位移速度v,输出为摩擦力矩tf;机械传动系统的lugre摩擦模型的数学表达式可如下:

[0146][0147][0148][0149]

式中:z为鬃毛形变量,σ为鬃毛刚度系数,η为鬃毛阻尼系数,β为粘滞摩擦系数,tc为库仑摩擦力矩,ts为最大静摩擦力矩,vs为临界stribeck速度;其中:β、tc、ts、vs为机械传动系统的静态摩擦参数;σ、η为机械传动系统的动态摩擦参数。

[0150]

优选地,可根据lugre摩擦模型曲线特征,可用最小二乘方法进行拟合,可在matlab中使用polyfit函数拟合求得机械传动系统的粘滞摩擦系数β、最大静摩擦力矩ts、库仑摩擦力矩tc和临界stribeck(斯特里贝克)速度vs。

[0151]

优选地,可对机械传动系统施加一个滑动摩擦力矩,使机械传动系统在最大静摩擦力矩的作用下处于静止状态,此时通过检测装置检知的机械传动系统的位移称为预滑动位移;可设预滑动位移为x,可设鬃毛形变量z近似等于机械传动系统的预滑动位移x,则可有:

[0152][0153][0154][0155]

由已求得的库仑摩擦力矩tc及检知的预滑动位移x,可得到鬃毛刚度系数σ;

[0156]

可增加电机的输出力矩直到略大于机械传动系统受到的最大静摩擦力矩,使机械传动系统以接近零的速度进行匀速运动,可假设:将其代入机械传动系统的lugre摩擦模型的数学表达式,可求得鬃毛阻尼系数η。

[0157]

优选地,由机械传动系统的静态摩擦参数得到其对应的静态摩擦力矩补偿量的方法可为:

[0158]

可设置静态摩擦补偿器、静态前馈控制器和静态反馈控制器;其中:

[0159]

静态摩擦补偿器的数学表达式可如下:

[0160]

静态前馈控制器的数学表达式可如下:

[0161]

静态反馈控制器的数学表达式可如下:

[0162]

[0163]

则机械传动系统的静态摩擦补偿量总和可为:t=tf tf tb;

[0164]

式中:

[0165]rx

为进给系统给定位置;

[0166]

为进给系统给定速度;

[0167]

为进给系统给定加速度;

[0168]

为进给系统给定速度的正负符号;

[0169]

x

t

为进给系统反馈位置;

[0170]

为进给系统反馈速度;

[0171]

m为进给系统工作台质量;

[0172]kp

为静态反馈控制器的比例系数;

[0173]ki

为静态反馈控制器的积分系数;

[0174]

kd为静态反馈控制器的微分系数;

[0175]

tf为静态摩擦补偿器的摩擦力矩;

[0176]

tf为静态前馈控制器的摩擦力矩;

[0177]

tb为静态反馈控制器的摩擦力矩;

[0178]

t为静态摩擦补偿总量。

[0179]

优选地,由机械传动系统的动态摩擦参数得到其对应的动态摩擦力矩补偿量的方法可为:

[0180]

可设置鬃毛观测器,可使鬃毛观测器的数学表达式为:

[0181]

可定义鬃毛形变量的估计误差为:

[0182]

其中;ez为鬃毛形变量的估计误差;为鬃毛形变量的观测值;kz为鬃毛观测器校正增益,优化kz使得机械传动系统的估计误差≤设定值;当估计误差ez≤设定值,实际鬃毛形变量接近于给定鬃毛形变量;设定值可设置为0.0001至0.0005。

[0183]

可设置动态摩擦补偿器、动态前馈控制器和动态反馈控制器;其中:

[0184]

动态摩擦补偿器的数学表达式可如下:

[0185]

动态前馈控制器的数学表达式可如下:

[0186]

动态反馈控制器的数学表达式可如下:

[0187][0188]

其动态摩擦补偿量总和可为:t

′

=tf′

tf′

tb′

;

[0189]

式中:

[0190]rx

为进给系统给定位置;

[0191]

为进给系统给定速度;

[0192]

为进给系统给定加速度;

[0193]

x

t

为进给系统反馈位置;

[0194]

为进给系统反馈速度;

[0195]

m为进给系统工作台质量;

[0196]kp

′

为动态反馈控制器的比例系数;

[0197]ki

′

为动态反馈控制器的积分系数;

[0198]

kd′

为动态反馈控制器的微分系数;

[0199]

tf′

为动态摩擦补偿器的摩擦力矩;

[0200]

tf′

为动态前馈控制器的摩擦力矩;

[0201]

tb′

为动态反馈控制器的摩擦力矩;

[0202]

t

′

为动态摩擦补偿总量。

[0203]

simulink是matlab软件的扩展,它是实现动态系统建模和仿真的一个软件包。simulink中设有state-space状态空间模块,主要用于输入状态方程。

[0204]

优选地,可在matlab软件中,编写m文件,可同时在simulink中添加state-space状态空间模块,可将状态空间方程与simulink连接,可根据动力学微分方程确定输入广义外力矩和输出广义位移,建立机械传动系统的状态空间模型。

[0205]

优选地,q轴滑模控制器及d轴滑模控制器均可采用现有技术的适用滑模控制器,或者采用现有技术方法构建。比如:d轴滑模控制器和q轴滑模控制器均可采用二阶滑模控制器,令:

[0206][0207]

t

t

=r

t-te[0208]

则有:

[0209]

d轴滑模控制器的数学表达式可为:

[0210][0211]

q轴滑模控制器的数学表达式可为:

[0212][0213]

式中,

[0214]

rf为给定磁链;

[0215]

为估算的反馈定子磁链;

[0216]rt

为给定转矩;

[0217]

te为估算的反馈转矩;

[0218]ff

为给定磁链与估算反馈定子磁链的差值;

[0219]

t

t

为给定转矩与估算反馈转矩的差值;

[0220]

sgn(ff)为ff的正负符号;

[0221]

sgn(t

t

)为t

t

的正负符号;

[0222]

为d轴电压;

[0223]

为q轴电压;

[0224]kp1

为d轴滑模控制器的比例系数;

[0225]ki1

为d轴滑模控制器的积分系数;

[0226]kp2

为q轴滑模控制器的比例系数;

[0227]ki2

为q轴滑模控制器的积分系数。

[0228]iabc

为电机定子绕组在三相静止、互差120

°

的abc坐标系中的电流变量。ia、ib、ic为abc坐标系中的a相电流、b相电流、c相电流。

[0229]iαβ

为电机定子绕组在α、β坐标系的电流信号;i

α

为电机定子α轴电流。i

β

为电机定子β轴电流。

[0230]idq

为电机定子绕组在d、q坐标系的电流信号;id为电机定子d轴电流。iq为电机定子q轴电流。

[0231]

本发明还提供了一种基于摩擦补偿的进给直接转矩控制设备,包括存储器和处理器,所述存储器用于存储计算机程序;所述处理器,用于执行所述计算机程序并在执行所述计算机程序时实现上述的基于摩擦补偿的进给直接转矩控制方法步骤。

[0232]

本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,该计算机程序被处理器执行时,实现如上述的基于摩擦补偿的进给直接转矩控制方法步骤。

[0233]

下面以本发明的一种基于摩擦补偿的进给直接转矩控制方法的一个优选实施例来进一步说明本发明的工作流程及工作原理:

[0234]

一种基于摩擦补偿的进给直接转矩控制方法,利用集中参数法建立进给系统动力学模型,利用lugre摩擦模型进行摩擦辨识,得到四个静态参数和两个动态参数后,完成基于摩擦模型的前馈控制补偿,在进给系统动力学模型的基础上,引入直接转矩控制系统,构建全面而准确的直接转矩控制机电耦合模型。

[0235]

一种基于摩擦补偿的进给直接转矩控制方法如图3所示,

[0236]

包括以下步骤:

[0237]

步骤一、建立机械传动系统动力学模型,包括以下内容:

[0238]

1.如图2所示,根据现有技术中的单轴直线进给系统实验平台建立伺服电机及机械传动系统结构示意图,机械传动系统包括:导轨4、工作台5、滑块7、联轴器8、前端轴承9、滚珠丝杠10、螺母11、后端轴承12等。读数头6、光栅尺3联合,用于检知工作台5的轴向位移。伺服电机2上安装的编码器1用于检知伺服电机2的旋转角度和旋转速度。工作台5作为机械传动系统的终端。

[0239]

确定滚珠丝杠10的几何参数和材料属性,滚珠丝杠10的几何参数包括丝杠带螺纹部分公称直径和长度;滚珠丝杠10的材料属性包括弹性模量、泊松比和密度。

[0240]

2.利用集中参数法,将永磁同步电机(即伺服电机2)、工作台5等效为集中质量单元,以滚珠丝杠10中点为节点,将滚珠丝杠10等效为两个集中质量单元,各结合部等效为弹簧阻尼单元,各集中质量单元通过弹簧阻尼单元连接。

[0241]

3.根据各相邻单元的节点处横向位移和弹性转角的相互作用,计算进给机械传动系统总动能、总势能和瑞利耗能,将动能、势能、瑞利耗能代入拉格朗日方程,得到机械传动系统动力学方程表达式,列出机械传动系统的质量矩阵、阻尼矩阵和刚度矩阵,构建机械传动系统的动力学微分方程。机械传动系统动力学模型的构建为现有方法,可参考如下文献:基于机电-刚柔耦合特性的进给系统动态误差影响因素分析,作者罗茹楠,牛文铁,王晨升.

[j].工程设计学报,2019,26(05):561-569。

[0242]

4.根据动力学方程,写出机械传动系统的质量矩阵m,阻尼矩阵w,刚度矩阵k,广义位移矩阵q及其一阶微分二阶微分广义力矩阵ff如下:

[0243][0244][0245][0246][0247][0248]

[0249][0250]

将机械传动系统的矩阵形式转换为状态空间方程:

[0251][0252]

其中,x(t)、y(t)、u(t)分别对应表示为机械传动系统的状态变量、输出量和输入量,状态变量x(t)为q6×1,输入量u(t)为f

f6

×1。

[0253]

a、b、c、d分别表示为机械传动系统的系统矩阵、输入矩阵、输出矩阵、直接传递矩阵,e为单位矩阵。

[0254][0255][0256]

c=[e 0];

[0257]

d=[0];

[0258]

上式中:

[0259]jm

为电机轴的转动惯量;

[0260]jb1

为第一段丝杠的转动惯量;

[0261]jb2

为第二段丝杠的转动惯量

[0262]mb1

为第一段丝杠的质量

[0263]mb2

为第二段丝杠的质量

[0264]mt

为螺母与工作台的总质量

[0265]cr

为支撑轴承扭转阻尼

[0266]

cb为支撑轴承轴向阻尼

[0267]cm

为电机转子的扭转阻尼;

[0268]

kc为联轴器的扭转刚度;

[0269]kn

为滚珠丝杠螺母副的轴向刚度;

[0270]kr1

为第一段滚珠丝杠的扭转刚度;

[0271]ks1

为第一段滚珠丝杠的轴向刚度;

[0272]kb2

为丝杠后支撑轴承的轴向刚度;

[0273]

kb为第二段滚珠丝杠的轴向刚度与丝杠后支撑轴承的轴向刚度串联的等效合成轴向刚度;

[0274]

p为丝杠导程;

[0275]

θm为电机扭转角度;

[0276]

θ

b1

为第一段滚珠丝杠的转角;

[0277]

θ

b2

为第二段滚珠丝杠的转角;

[0278]

x

b1

为第一段丝杠的轴向位移;

[0279]

x

b2

为第二段丝杠的轴向位移;

[0280]

x

t

为工作台的轴向位移;

[0281]

te为进给传动系统的外力。

[0282]

输出量y(t)经计算得到即为广义位移矩阵q,对其电机旋转角度θm求微分即可得到转速w形式的负载。

[0283]

在matlab软件中,编写m文件,同时在simulink中添加state-space模块,将状态空间方程与simulink连接,根据动力学微分方程确定输入广义外力和输出广义位移,通过状态空间模型建立机械传动系统的模型。

[0284]

步骤二、利用lugre摩擦模型对机械传动系统进行参数辨识,包括以下内容:

[0285]

1.lugre模型使用鬃毛形变量来描述系统的摩擦,当两物体的接触面受到切向力时,lugre摩擦模型将鬃毛描述为如弹簧具有形变并表现为摩擦力和摩擦力矩。lugre摩擦模型的数学表达式为:

[0286][0287][0288][0289]

式中,z为鬃毛形变量,v为运行速度,σ为鬃毛刚度系数,η为鬃毛阻尼系数,tc为库仑摩擦力矩,ts为最大静摩擦力矩,β为粘滞摩擦系数,vs为临界stribeck速度。lugre摩擦模型的输入为系统运行速度v,输出为系统的摩擦力矩tf。

[0290]

2.lugre模型静态参数辨识。给定系统一个速度指令值,当系统达到匀速运动时,即系统加速度为零,可认为鬃毛形变量z的变化率此时:

[0291][0292]

其中sgn(v)为运行速度v的正负符号。

[0293]

可见,当系统匀速运动时,该式由与速度相关的前者指数项和后者线性项组成。当运行速度较小时,线性项的值可以忽略,曲线呈指数衰减特性;当速度较大的时,指数项的值可以忽略,曲线呈线性特性,曲线如图4所示。

[0294]

根据模型曲线特征,用最小二乘方法进行拟合,在matlab中使用polyfit函数进行实现,可以求出系统的粘滞摩擦系数、最大静摩擦力矩、库仑摩擦力矩和stribeck速度,得到lugre摩擦模型四个静态参数。在matlab中polyfit函数是用来进行多项式拟合的。polyfit函数是多项式曲线拟合函数。

[0295]

3.机械传动系统的lugre摩擦模型动态参数辨识。给机械传动系统施加一个滑动摩擦力矩,此时机械传动系统受最大静摩擦力矩的作用不会运动,仍处于静止状态,但根据摩擦的产生原理分析,此时机械传动系统的位移发生了变化,称此位移为预滑动位移。由于鬃毛的形变量z不可测量,在该情况下,可视为鬃毛的形变量z近似等于机械传动系统的预滑动位移,有

[0296]

[0297]

则:

[0298][0299][0300]

根据之前测得的库仑摩擦力矩,测定预滑动位移x,即可得到鬃毛刚度系数。

[0301]

增加伺服电机的出力,直到机械传动系统所受力矩稍大于机械传动系统所受的最大静摩擦力矩,此时机械传动系统将以非常低的速度进行匀速运动,由于机械传动系统的运动速度很低,可做如下假设:

[0302][0303]

将其代入lugre摩擦模型的表达式后得:

[0304][0305]

测出此时的运行速度,即可计算鬃毛阻尼系数。

[0306]

至此,lugre摩擦模型的4个静态参数和2个动态参数已全部辨识。

[0307]

4.搭建lugre摩擦模型仿真框图。根据lugre摩擦模型基本原理和辨识得到的六个参数,在simulink中搭建仿真框图,如图7所示,其中输入信号为运行速度,输出为系统摩擦力力矩,理论模型采用正弦信号作为输入信号。将其加入滚珠丝杠进给系统中,只需对光栅尺测得的工作台5的轴向位移x

t

求一阶微分即可获得丝杠运行速度。

[0308]

步骤三、利用lugre摩擦模型对机械传动系统进行摩擦补偿,包括以下内容:

[0309]

1.静态摩擦前馈补偿。利用基于lugre摩擦模型的补偿方法对进给系统进行前馈控制补偿,得到lugre摩擦模型的静态摩擦力矩。静态摩擦前馈补偿方法采用静态摩擦补偿器、静态前馈控制器和静态反馈控制器的控制方案,如图6所示。静态摩擦补偿器的输入信号为给定位置的一阶微分即给定速度,静态前馈控制器的输入信号为给定位置的二阶微分即给定加速度,静态反馈控制器的输入信号为给定位置,输出信号为反馈位置。其中:静态摩擦补偿器的数学表达式如下:

[0310][0311]

静态前馈控制器的数学表达式如下:

[0312][0313]

静态反馈控制器的数学表达式如下:

[0314][0315]

其静态摩擦力矩补偿量总和为:

[0316]

t=tf tf tb。

[0317]

2.动态摩擦模型前馈控制补偿。在实际的机械传动系统中,除了静态特性,摩擦还具有动态特性,因此必须考虑动态摩擦补偿。鬃毛型变量z是不可测的,因此需要设计鬃毛状态观测器,估计鬃毛型变量z和鬃毛型变量的变化率将估计值作为实际值进行摩擦动态补偿,其中动态前馈控制器和动态反馈控制器与静态摩擦补偿相同,如图7所示。

[0318]

定义鬃毛形变量的估计误差为:

[0319][0320]

鬃毛观测器设计为:

[0321][0322]

其中kz为观测器校正增益,可采用迭代优化方法,使得系统的估计误差渐进收敛至零,当估计误差ez趋于零,实际鬃毛形变量收敛至给定鬃毛形变量。

[0323]

动态摩擦补偿器的数学表达式如下:

[0324][0325]

动态前馈控制器的数学表达式如下:

[0326][0327]

动态反馈控制器的数学表达式如下:

[0328][0329]

动态摩擦力矩补偿量总和为:

[0330]

t

′

=tf′

tf′

tb′

。

[0331]

3.获得lugre摩擦模型的静态和动态补偿量后,将其相加作为机械传动系统的总摩擦力矩t

zong

,其方向与电机输出转矩作用方向相反,共同构成机械传动系统的广义外力。

[0332]

则有:

[0333]

t

zong

=t t

′

;

[0334]

得到t

zong

后,将其作为机械传动系统的阻力矩,电机输出转矩与t

zong

的差值作为机械传动系统的外力输入到状态空间方程。

[0335]

步骤四、建立基于滑模控制的直接转矩控制simulink机电耦合仿真模型,包括以下内容:

[0336]

1.如图5所示,给定位置r

x

与反馈位置的差值经过位置环pi控制器得到给定转速,通过转速环pi控制器得到给定转矩r

t

,其与估算转矩的差值t

t

输入到q轴滑模控制器。给定磁链rf与估算定子磁链的差值ff输入到d轴滑模控制器。其输出和共同作用给svpwm模块使其输出控制pwm信号给永磁同步电机。测量永磁同步电机的电角度、三相电流,可以进行转矩估算和定子磁链估算,测量转速可以作为电机实际转速反馈到转速环。电机输出转矩与机械传动系统的阻力矩t

zong

的差值作为机械传动系统的外力矩,输入到状态空间方程,最终得到电机旋转角度θm,对电机旋转角度求微分可以得到负载转速w,将w作为给定负载输入到永磁同步电机。

[0337]

2.永磁同步电机直接转矩控制机电耦合系统,有位置环、转速环和转矩环,不需要通过电流环得到转矩,故称为直接转矩控制。模型主要包括永磁同步电机模块、逆变器模块、坐标变换模块、转矩和定子磁链估算模块、svpwm模块、滑模控制器模块、机械系统状态空间方程模块。其中,永磁同步电机参数设置为自购电机参数,逆变器直流母线电压与电机匹配。

[0338]

机电耦合系统的给定输入为给定位置r

x

、给定磁链rf、以及机械系统的负载转速w。给定位置为滚珠丝杠进给系统安全运行的任意数值,给定磁链稍大于转子磁链幅值。机械传动系统的的负载转矩为负载转速w形式的负载,以电机的输出转矩te和摩擦力矩的差值

作为机械传动系统的外力矩,通过state-space状态空间模块和编写的m文件获得机械传动系统广义位移,对电机的旋转角度θm求微分获得机械传动系统转速w形式的负载,将其输入到电机给定负载即可完成。

[0339]

反馈信号有实际位置、实际转速、实际转矩和定子磁链。实际位置的获取为光栅尺所测得的工作台5的轴向位移x

t

,实际转速通过增量式编码器测得。

[0340]

估算实际转矩的计算公式为:

[0341][0342]

上式中,te为估算实际转矩,pn为电机极对数,ψf为转子磁链幅值,ld为d轴电感,lq为q轴电感,ls为定子绕组电感。id为d轴电流,iq为q轴电流。对于表贴式永磁同步电机,其ld=lq=ls,则公式简化为ψf、ld、lq、ls为常数值。

[0343]

估算定子磁链的计算公式为:

[0344]

ψ

α

=l

siα

ψfcosθr;

[0345]

ψ

β

=l

siβ

ψfsinθr;

[0346][0347][0348]

上式中,ψ

α

为定子磁链在α轴的分量,ψ

β

为定子磁链在β轴的分量,i

α

为α轴的电流分量,i

β

为β轴的电流分量,θr为电机的机械角度,为定子磁链大小,θs为定子磁链的位置角,ls为定子绕组电感。

[0349]

给定磁链与估算定子磁链的差值通过滑模控制器得到通过给定位置获得的给定转矩与估算实际转矩的差值通过滑模控制器得到二者输入到svpwm模块经过电压矢量开关选择获取控制电机所需的pwm信号,电机最终完成指定动作。其中和是d轴和q轴的电压,是svpwm空间矢量脉宽调制所必须的,该模块的构建方法为现有方法,可参考参见文献:基于simulink的svpwm仿真,作者范心明.发表在《电气传动自动化》,2009,31(03):19-21 34。

[0350]

滑模控制器的设计基于二阶滑模控制器的原理,令:

[0351][0352]

t

t

=r

t-te;

[0353]

则d轴滑模控制器为

[0354][0355]

d轴滑模控制器为

[0356][0357]

其中,k

p1

和k

i1

为d轴滑模控制器的比例系数和积分系数,k

p2

和k

i2

为q轴滑模控制器的比例系数和积分系数。

[0358]

定子磁链检知方法,有直接法和间接法(模型法)。直接法的检测精度高,在电机定

子内表面装贴霍尔元件或者在电机槽内埋设探测线圈直接检测定子磁链。间接法就是检测交流电机的定子电压,电流及转速等易得的物理量,利用定子磁链观测模型实时计算定子磁链的模值和空间位置,结果依赖于电机参数。

[0359]

以上所述的实施例仅用于说明本发明的技术思想及特点,其目的在于使本领域内的技术人员能够理解本发明的内容并据以实施,不能仅以本实施例来限定本发明的专利范围,即凡本发明所揭示的精神所作的同等变化或修饰,仍落在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。