1.本发明涉及一种集成电路制造领域,特别是涉及一种金属栅制造方法。

背景技术:

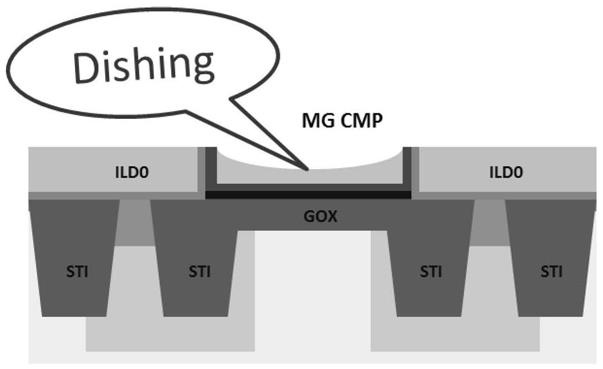

2.当技术节点进入28nm以下,logic器件变得非常小,量子效应等愈发凸现,原有传 统多晶硅栅和氧化硅介电层已经无法满足器件高性能的需求,因此引入了high-k材料 和金属栅。传统poly gate工艺中,poly直接作为栅极由contact连出,而metal gate 工艺中,在填充完金属栅之后,会有一道化学机械研磨(cmp),除掉多余金属。在cmp 工艺中,大块metal gate中间部分会磨得快,边缘部分磨得慢,极易形成凹陷,这样 对于金属栅的质量造成严重影响。尤其在hv器件中,沟道面积大,金属栅的面积也相 应很大,metal gate dishing的问题的解决至关重要。

3.解决metal gate dishing的传统思路是在poly上加入slot,将大块金属栅分 割成许多小块,但是,slot处的栅氧会直接暴露在外,后续工艺中各种 plasma/charging/金属离子等直接接触栅氧,这对器件可靠性提出严重挑战,因此, 需要开发一种无需暴露栅氧,同时又能解决metal gate dishing的方法。

技术实现要素:

4.在发明内容部分中引入了一系列简化形式的概念,该简化形式的概念均为本领域 现有技术简化,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分 并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意 味着试图确定所要求保护的技术方案的保护范围。

5.本发明要解决的技术问题是提供一种能避免栅氧暴露和金属栅凹陷的金属栅制 造方法

6.为解决上述技术问题,本发明提供的金属栅制造方法,包括:

7.s1,按现有工艺制作至栅氧化层,形成介质层并淀积形成伪多晶硅栅层;

8.s2,淀积硬掩膜层;

9.s3,涂覆光刻胶,定义窗口,刻蚀形成阵列状的硬掩膜层开口;

10.s4,去除光刻胶,离子注入;

11.s5,执行氧化工艺,在硬掩膜层开口处的伪多晶硅栅层形成氧化凹坑结构;

12.s6,去除硬掩膜层;

13.s7,执行后续金属栅多晶硅硬掩膜工艺、金属栅多晶硅刻蚀工艺和金属栅金属层 工艺。

14.可选择的,进一步改进所述的金属栅制造方法,在后续金属栅工艺中,氧化凹坑 结构作为伪多晶硅栅层去除的阻挡层。

15.可选择的,进一步改进所述的金属栅制造方法,在后续金属栅工艺中,氧化凹坑 结构还作为金属层cmp的停止层。

16.可选择的,进一步改进所述的金属栅制造方法,步骤s2,采用cvd工艺形成 sin硬掩膜层。

17.可选择的,进一步改进所述的金属栅制造方法,步骤s2,硬掩膜层的厚度范围 为100埃~300埃。

18.可选择的,进一步改进所述的金属栅制造方法,步骤s4,注入磷离子。

19.可选择的,进一步改进所述的金属栅制造方法,离子注入的能量范围为 10kev~40kev,浓度范围为1e12~1e13。

20.可选择的,进一步改进所述的金属栅制造方法,步骤s5,氧化工艺为furnace 或rto.

21.可选择的,进一步改进所述的金属栅制造方法,步骤s5,氧化工艺的温度范围为 900摄氏度~1100摄氏度。

22.可选择的,进一步改进所述的金属栅制造方法,步骤s6,采用磷酸去除硬掩膜层。

23.本发明通过“pr 硬掩模 离子注入 氧化”的组合工艺在伪多晶硅栅层形成矩 阵型氧化凹坑结构,进而形成顶部具有氧化凹坑结构的多晶硅柱poly pillar结构, 该氧化凹坑结构作为后续伪多晶硅栅层去除的阻挡层和金属层cmp的停止层,能在后 续metal gate研磨过程中消除凹陷dishing问题,并最终起到改善metal gate研 磨凹陷问题。

附图说明

24.本发明附图旨在示出根据本发明的特定示例性实施例中所使用的方法、结构和/ 或材料的一般特性,对说明书中的描述进行补充。然而,本发明附图是未按比例绘制 的示意图,因而可能未能够准确反映任何所给出的实施例的精确结构或性能特点,本 发明附图不应当被解释为限定或限制由根据本发明的示例性实施例所涵盖的数值或 属性的范围。下面结合附图与具体实施方式对本发明作进一步详细的说明:

25.图1是现有技术金属栅凹陷示意图。

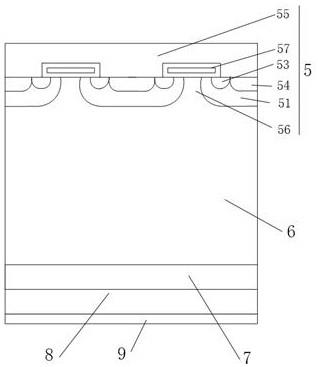

26.图2是本发明中间结构示意图一。

27.图3是本发明中间结构示意图二。

28.图4是本发明中间结构示意图三。

29.图5是本发明中间结构示意图四。

30.图6是本发明中间结构示意图五。

31.图7是本发明中间结构示意图六。

32.图8是本发明中间结构示意图七。

33.图9是本发明中间结构示意图八。

34.图10是本发明中间结构示意图九。

35.图11是本发明中间结构示意图十。

36.图12是本发明中间结构示意图十一。

37.图13是本发明中间结构示意图十二。

38.图14是本发明中间结构示意图十三。

具体实施方式

39.以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明 书所公开的内容充分地了解本发明的其他优点与技术效果。本发明还可以通过不同的 具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点加以应 用,在没有背离发明总的设计思路下进行各种修饰或改变。需说明的是,在不冲突的 情况下,以下实施例及实施例中的特征可以相互组合。本发明下述示例性实施例可以 多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的具体实施例。应当 理解的是,提供这些实施例是为了使得本发明的公开彻底且完整,并且将这些示例性 具体实施例的技术方案充分传达给本领域技术人员。

40.第一实施例;

41.本发明提供一种金属栅制造方法,包括:

42.s1,按现有工艺制作至栅氧化层,形成介质层并淀积形成伪多晶硅栅层;

43.s2,淀积硬掩膜层;

44.s3,涂覆光刻胶,定义窗口,刻蚀形成阵列状的硬掩膜层开口;

45.s4,去除光刻胶,离子注入;

46.s5,执行氧化工艺,在硬掩膜层开口处的伪多晶硅栅层形成氧化凹坑结构;

47.s6,去除硬掩膜层;

48.s7,执行后续金属栅多晶硅硬掩膜工艺、金属栅多晶硅刻蚀工艺和金属栅金属层 工艺。

49.应当理解的是,在全部附图中,相同的附图标记始终表示相同的元件。如在这里 所使用的,术语“和/或”包括一个或多个相关所列项目的任意组合和所有组合。此 外,还应当理解的是,尽管在这里可以使用术语“第一”、“第二”等来描述不同的元 件、参数、组件、区域、层和/或部分,但是这些元件、参数、组件、区域、层和/或 部分不应当受这些术语的限制。这些术语仅是用来将一个元件、参数、组件、区域、 层或部分与另一个元件、参数、组件、区域、层或部分区分开来。因此,在不脱离根 据本发明的示例性实施例的教导的情况下,以下所讨论的第一元件、参数、组件、区 域、层或部分也可以被称作第二元件、参数、组件、区域、层或部分。

50.第二实施例;

51.本发明提供一种金属栅制造方法,包括:

52.s1,按现有工艺制作至栅氧化层,形成介质层并淀积形成伪多晶硅栅层;

53.s2,淀积硬掩膜层;

54.s3,涂覆光刻胶,定义窗口,刻蚀形成阵列状的硬掩膜层开口;

55.s4,去除光刻胶,离子注入;

56.s5,执行氧化工艺,在硬掩膜层开口处的伪多晶硅栅层形成氧化凹坑结构作为伪 多晶硅栅层去除的阻挡层和金属层cmp的停止层;

57.s6,去除硬掩膜层;

58.s7,执行后续金属栅多晶硅硬掩膜工艺、金属栅多晶硅刻蚀工艺和金属栅金属层 工艺。

59.第三实施例;

60.本发明提供一种金属栅制造方法,包括:

61.s1,参考图2所示,按现有工艺制作至栅氧化层gox,形成介质层并淀积形成伪 多晶硅栅层dummy poly,伪多晶硅栅层厚度范围为500埃~660埃,优选为580埃;

62.s2,参考图3所示,采用cvd工艺形成厚度范围为100埃~300埃sin硬掩膜层, 优选sin硬掩膜层后附为200埃;

63.s3,参考图4所示,涂覆光刻胶,定义窗口,刻蚀形成阵列状的硬掩膜层开口;

64.s4,参考图5所示,去除光刻胶,离子注入能量范围为10kev~40kev,浓度范围 为1e12~1e13的磷离子;

65.s5,参考图6所示,执行温度范围为900摄氏度~1100摄氏度,优选温度为1000 摄氏度的furnace(炉管工艺)或rto(高温热退火)工艺,在硬掩膜层开口处的伪 多晶硅栅层形成氧化凹坑结构作为伪多晶硅栅层去除的阻挡层和金属层cmp的停止 层;阵列装的氧化凹坑结构俯视参考图9所示;

66.s6,参考图7所示,采用磷酸去除硬掩膜层;

67.s7,参考图8和图9结合图12、图13和图14所示,执行后续金属栅多晶硅硬掩 膜工艺、金属栅多晶硅刻蚀工艺和金属栅金属层工艺。

68.除非另有定义,否则这里所使用的全部术语(包括技术术语和科学术语)都具有 与本发明所属领域的普通技术人员通常理解的意思相同的意思。还将理解的是,除非 这里明确定义,否则诸如在通用字典中定义的术语这类术语应当被解释为具有与它们 在相关领域语境中的意思相一致的意思,而不以理想的或过于正式的含义加以解释。

69.以上通过具体实施方式和实施例对本发明进行了详细的说明,但这些并非构成 对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多 变形和改进,这些也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。