1.本发明属于先进生产制造及自动化技术领域,具体地,涉及锂电池单极柱的顶盖组装检测生产线。本发明还涉及锂电池单极柱的顶盖组装检测生产线的工作方法。

背景技术:

2.在我国相关政策的大力扶持新能源汽车作用下,锂电池也突发兴起,受益于我国锂电池行业生产规模的不断扩大,锂电产业链的产值也在迅速提升。圆柱形铁锂电池是最早成熟工业化的锂电池产品,现如今圆柱形锂电池生产工艺成熟,生产需求较高,成本也相对较低,其一致性与安全性也较为重要。圆形顶盖电池作为锂电池的重要核心部件,生产人员招聘难,手工生产效率低、不良率高。在保证产品质量安全方面显得尤为重要,需要快速的响应解决这一系列的问题。

技术实现要素:

3.发明目的:本发明的目的是提供锂电池单极柱的顶盖组装检测生产线,解决了传统锂电池生产过多一开人工进行组装,不仅生产效率低下、产品质量无法保证,而且生产成本较高的问题。

4.技术方案:本发明提供了锂电池单极柱的顶盖组装检测生产线,包括汇流条极柱超声波焊接机、下塑胶组装机、密封圈和顶盖组装机、自动上盖板机、上塑胶组装机、铆压铝块组装机、铆压机、自动下盖板机、氦检机、中转机、性能测试机、外观测试机、下料机、前段工装回流输送单元和后段绝缘工装回流输单元,所述汇流条极柱超声波焊接机、下塑胶组装机、密封圈和顶盖组装机、自动上盖板机、上塑胶组装机、铆压铝块组装机、铆压机、自动下盖板机和中转机按照生产工序由前至后依次设置,所述前段工装回流输送单元上设有一组往复流回的组装工装,所述后段绝缘工装回流输单元上设有一组往复回流的绝缘组装工装。本发明锂电池单极柱的顶盖组装检测生产线,包括汇流盘极柱超声波焊接机、下塑胶组装机、密封圈组装机、顶盖组装机、自动上盖板机、上塑胶组装机、铆压铝块组装机 、铆压机、自动下盖板机、氦检机、中转机、性能测试机、外观测试机、下料机,实现圆形顶盖自动组装和检测功能;通过主流线上下回流组装方式,将装配好的极柱和汇流片放置到主线载具中,依次组装下塑胶、带有密封圈的顶盖片、上塑胶、铆接铝块、经过铆压和氦检筛选后、再对产品进行扫码、线扫检测、绝缘测试、耐高压测试、aoi测试,最后实现产品下料装盘。

5.进一步的,上述的锂电池单极柱的顶盖组装检测生产线,所述汇流条极柱超声波焊接机包括极柱上料1#组件、极柱上料2#组件组件、汇流条上料1#组件、汇流条上料2#组件、超声波焊接1#组件、超声波焊接2#组件、九工位转盘、电阻测试、移料组件、焊接ng下料组件、工装清洁和焊接ng皮带线,所述九工位转盘上按照环形阵列设有一组焊接组装工装,所述九工位转盘上的焊接组装工装可依次经过极柱上料1#组件、极柱上料2#组件组件、汇流条上料1#组件、汇流条上料2#组件、超声波焊接1#组件、超声波焊接2#组件、电阻测试、工装清洁、焊接ng下料组件和移料组件。

6.进一步的,上述的锂电池单极柱的顶盖组装检测生产线,所述下塑胶组装机包括下塑胶组装机台和两个相同结构的下塑胶组装单元,所述两个相同结构的下塑胶组装单元并列设置在下塑胶组装机台上,所述下塑胶组装单元包括下塑胶振动盘组件、下塑胶直振组件、下塑胶分料组件、下塑胶底部相机组件、下塑胶三轴模组组件和下塑胶取料机械手,所述下塑胶直振组件与下塑胶振动盘组件的出料通道连接,所述下塑胶三轴模组组件可驱动下塑胶取料机械手在xyz三轴坐标系内移动,所述下塑胶取料机械手可将下塑胶分料组件内的下塑胶件移动至下塑胶底部相机组件工位处和前段工装回流输送单元的组装工装上。

7.进一步的,上述的锂电池单极柱的顶盖组装检测生产线,所述上塑胶组装机包括上塑胶设备框架和两个结构相同的上塑胶组装单元,所述上塑胶组装单元包括上塑胶振动盘上料组件、上塑胶直振组件、上塑胶分料组件、上塑胶三轴取料模组组件、上塑胶二次定位相机和上塑胶吸头取料机械手,所述上塑胶三轴取料模组组件可驱动上塑胶吸头取料机械手在xyz三轴坐标系内移动,所述上塑胶吸头取料机械手可将上塑胶件移动至上塑胶二次定位相机和前段工装回流输送单元的组装工装上。

8.进一步的,上述的锂电池单极柱的顶盖组装检测生产线,所述铆压铝块组装机包括铆压铝块组装机台和两个相同结构的铆压铝块单元,所述铆压铝块单元包括铆压铝块振动盘上料组件、铆压铝块取料吸头、铆压铝块分料组件、铆压铝块二次定位组件和铆压铝块三轴取料模组组件,所述铆压铝块振动盘上料组件内的铆压铝块可进入铆压铝块分料组件内,所述铆压铝块三轴取料模组组件可驱动铆压铝块取料吸头在xyz三轴坐标系内移动,所述铆压铝块取料吸头可吸附铆压铝块分料组件内的铆压铝块至铆压铝块二次定位组件和前段工装回流输送单元的组装工装上,所述铆压铝块二次定位组件可进行铆压铝块的定位。

9.进一步的,上述的锂电池单极柱的顶盖组装检测生产线,所述中转机包括中转设备框架、中转输送线升降机组件一、中转上料机械手、中转上料翻转组件、中转上料水平旋转组件、中转下料翻转组件、中转下料水平旋转组件、中转输送线升降机组件二和中转下料机械手,所述中转输送线升降机组件一进行前段工装回流输送单元的末端位置处组装工装的上下转运,所述中转输送线升降机组件二进行后段绝缘工装回流输单元的起始端绝缘组装工装的上下转运,所述中转上料机械手可将前段工装回流输送单元的末端位置处组装工装上的产品转运至中转上料翻转组件上,所述中转上料翻转组件可行竖直方向180

°

旋转,并且中转上料翻转组件将产品翻转至中转上料水平旋转组件上,所述中转上料水平旋转组件上的产品输送至氦检机工位处进行检测,所述氦检机工位处检测完毕的产品输送至中转下料翻转组件位置处,所述中转下料翻转组件可行竖直方向180

°

旋转,并且中转下料翻转组件可将产品翻转至中转下料水平旋转组件上,所述中转下料机械手可将中转下料水平旋转组件位置处的产品转运至后段绝缘工装回流输单元的绝缘组装工装上。

10.本发明还提供锂电池单极柱的顶盖组装检测生产线的生产工艺,包括如下步骤:汇流片和极柱焊接—下塑胶件组装—顶盖密封圈的组装及顶盖组装—上工装盖板—上塑胶件组装—铆压铝块组装—铆压—下工装盖板—中转进行氦气检测—性能测试—外观测试—下料。

11.上述技术方案可以看出,本发明具有如下有益效果:本发明所述的锂电池单极柱

的顶盖组装检测生产线,实现单极柱圆形顶盖的自动组装和检测功能。该单极柱圆形顶盖组装检测自动线结构合理,拼接方便,采用自动设备代替传统的人工生产模式;解决用工难,产品不良率高的问题,具有良好的推广运用价值。

附图说明

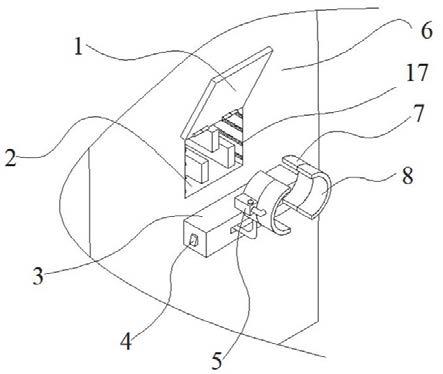

12.图1为本发明所述锂电池单极柱的顶盖组装检测生产线的布局图;图2为本发明所述锂电池单极柱的顶盖组装检测生产线的整体结构示意图;图3为本发明所述汇流条极柱超声波焊接机的结构示意图;图4为本发明所述下塑胶组装机的结构示意图;图5为本发明所述自动上盖板机的结构示意图;图6为本发明所述上塑胶组装机的结构示意图;图7为本发明所述铆压铝块组装机的结构示意图;图8为本发明所述自动下盖板机的结构示意图;图9为本发明所述中转机的结构示意图;图10为本发明所述性能测试机的结构示意图;图11为本发明所述外观测试机的结构示意图;图12为本发明所述密封圈和顶盖组装机的结构示意图;图13为本发明所述密封圈顶盖片组装机的结构示意图;图14为本发明所述顶盖片组装机的结构示意图;图15为本发明所述密封圈上料组件一的结构示意图;图16为本发明所述密封圈上料组件二的结构示意图;图17为本发明所述密封圈分料组件的结构示意图一;图18为本发明所述密封圈分料组件的结构示意图二;图19为本发明所述密封圈抽芯组件的结构示意图;图20为本发明所述密封圈抽芯机构的结构示意图;图21为本发明所述密封圈抽芯机构的剖面图;图22为本发明所述顶盖片弹夹上料组件的俯视图;图23为本发明所述顶盖片弹夹上料组件的结构示意图;图24为本发明所述顶盖片弹夹上料机构的结构示意图;图25为本发明所述顶盖片变距组件的结构示意图;图26为本发明所述顶盖片供料组件的结构示意图;图27为本发明所述顶盖片弹夹的结构示意图;图28为本发明所述顶盖片弹夹的剖面图;图29为本发明所述半成品下料组件和中转组件的结构示意图;图30为本发明所述半成品下料组件和中转组件的结构示意图。

具体实施方式

实施例

13.如图1、2所示的锂电池单极柱的顶盖组装检测生产线,包括汇流条极柱超声波焊接机801、下塑胶组装机802、密封圈和顶盖组装机803、自动上盖板机804、上塑胶组装机805、铆压铝块组装机806、铆压机807、自动下盖板机808、氦检机809、中转机8010、性能测试机8011、外观测试机8012、下料机8013、前段工装回流输送单元8014和后段绝缘工装回流输单元8015,汇流条极柱超声波焊接机801、下塑胶组装机802、密封圈和顶盖组装机803、自动上盖板机804、上塑胶组装机805、铆压铝块组装机806、铆压机807和自动下盖板机808构成锂电池单极柱和圆形顶盖的组装单元,并且汇流条极柱超声波焊接机801、下塑胶组装机802、密封圈和顶盖组装机803、自动上盖板机804、上塑胶组装机805、铆压铝块组装机806、铆压机807、自动下盖板机808和中转机8010按照生产工序由前至后依次设置,前段工装回流输送单元8014上设有一组往复流回的组装工装,后段绝缘工装回流输单元8015上设有一组往复回流的绝缘组装工装,前段工装回流输送单元8014呈直线设置,并且前段工装回流输送单元8014贯穿汇流条极柱超声波焊接机801、下塑胶组装机802、密封圈和顶盖组装机803、自动上盖板机804、上塑胶组装机805、铆压铝块组装机806、铆压机807和自动下盖板机808,前段工装回流输送单元8014的起始端位于汇流条极柱超声波焊接机801工位处,并且前段工装回流输送单元8014的末端位于中转机8010工位处,氦检机809位于自动下盖板机808和性能测试机8011之间,并且中转机8010可在自动下盖板机808、氦检机809和性能测试机8011之间进行产品的转运,性能测试机8011和外观测试机8012构成锂电池单极柱和圆形顶盖的测试单元,并且性能测试机8011、外观测试机8012和下料机8013按照生产工序由前至后依次设置,后段绝缘工装回流输单元8015呈直线设置,并且后段绝缘工装回流输单元8015贯穿性能测试机8011和外观测试机8012,前段工装回流输送单元8014和后段绝缘工装回流输单元8015处于同一直线上,后段绝缘工装回流输单元8015的起始端位于中转机8010工位处,并且后段绝缘工装回流输单元8015的末端位于下料机8013工位处。

14.上述氦检机809的技术方案请参考申请人2022.1.26日申请的申请号为:2022100911220,专利申请名称为:一种电池顶盖的氦气检漏设备及其生产工艺的发明专利申请。上述铆压机807的技术方案请参考申请人在先的专利申请,申请日:2022.02.11,申请号:2022202744533,专利申请名称为:一种新能源电池顶盖在线式自动铆压设备的实用新型专利申请。

15.如图3所示的汇流条极柱超声波焊接机801包括极柱上料1#组件8016、极柱上料2#组件组件8017、汇流条上料1#组件8018、汇流条上料2#组件8019、超声波焊接1#组件8020、超声波焊接2#组件8021、九工位转盘8022、电阻测试8023、移料组件8024、焊接ng下料组件8025、工装清洁8026和焊接ng皮带线8027,九工位转盘8022上按照环形阵列设有一组焊接组装工装,极柱上料1#组件8016、极柱上料2#组件组件8017、汇流条上料1#组件8018、汇流条上料2#组件8019、超声波焊接1#组件8020、超声波焊接2#组件8021、电阻测试8023、工装清洁8026、焊接ng下料组件8025和移料组件8024均匀分布在九工位转盘8022的圆周外部,并且极柱上料1#组件8016、极柱上料2#组件组件8017、汇流条上料1#组件8018、汇流条上料2#组件8019、超声波焊接1#组件8020、超声波焊接2#组件8021、电阻测试8023、工装清洁8026、焊接ng下料组件8025和移料组件8024按照逆时针分布在同一圆周上,九工位转盘8022上的焊接组装工装可依次经过极柱上料1#组件8016、极柱上料2#组件组件8017、汇流

条上料1#组件8018、汇流条上料2#组件8019、超声波焊接1#组件8020、超声波焊接2#组件8021、电阻测试8023、工装清洁8026、焊接ng下料组件8025和移料组件8024,前段工装回流输送单元8014的起始端位于移料组件8024工位处,并且移料组件8024可将九工位转盘8022上焊接组装工装内的极柱和汇流条转运至前段工装回流输送单元8014上。通过先上极柱,后上汇流片,超声波焊接机从上往下将汇流片和极柱焊接在一起,在通过电阻测试筛选,合格物料下料到主流线工装载具中。

16.如图4所示的下塑胶组装机802包括下塑胶组装机台8028和两个相同结构的下塑胶组装单元8029,两个相同结构的下塑胶组装单元8029并列设置在下塑胶组装机台8028上,下塑胶组装单元8029包括下塑胶振动盘组件8030、下塑胶直振组件8031、下塑胶分料组件8032、下塑胶底部相机组件8033、下塑胶三轴模组组件8034和下塑胶取料机械手8035,下塑胶直振组件8031与下塑胶振动盘组件8030的出料通道连接,下塑胶分料组件8032与下塑胶振动盘组件8030出料通道的末端连接,并且下塑胶振动盘组件8030内的下塑胶件可进入塑胶分料组件8032内,下塑胶底部相机组件8033和下塑胶三轴模组组件8034均设置在下塑胶组装机台8028上,下塑胶取料机械手8035与下塑胶三轴模组组件8034连接,并且下塑胶三轴模组组件8034可驱动下塑胶取料机械手8035在xyz三轴坐标系内移动,前段工装回流输送单元8014贯穿两个相同结构的下塑胶组装单元8029,下塑胶取料机械手8035可将下塑胶分料组件8032内的下塑胶件移动至下塑胶底部相机组件8033工位处和前段工装回流输送单元8014的组装工装上,下塑胶取料机械手8035上设有下塑胶顶部相机组件,下塑胶底部相机组件8033和下塑胶顶部相机组件可进行下塑胶取料机械手8035抓取的下塑胶件的位置和角度的定位。通过上下相机关联,使下塑胶装配的位置和角度都能够精准定位,取料吸头可以360

°

旋转。

17.如图5所示的自动上盖板机804包括自动上盖板设备框架8037、上盖板顶升阻挡组件8038、盖板上流线组件8039、一组盖板8040和上盖板升降机组件8041,上盖板顶升阻挡组件8038、盖板上流线组件8039的末端和上盖板升降机组件8041均设置在自动上盖板设备框架8037上,盖板上流线组件8039上设有一组盖板8040,盖板上流线组件8039由盖板上输送线和盖板下输送线组成,并且盖板上输送线和盖板下输送线末端之间通过上盖板升降机组件8041进行盖板8040的输送,盖板上流线组件8039末端的盖板8040通过人工或者机械手放置在前段工装回流输送单元8014的组装工装上,上盖板顶升阻挡组件8038与前段工装回流输送单元8014正对设置,并且上盖板顶升阻挡组件8038可进行前段工装回流输送单元8014上组装工装的限位。

18.如图6所示的上塑胶组装机805包括上塑胶设备框架8042和两个结构相同的上塑胶组装单元8043,两个结构相同的上塑胶组装单元8043并列设置在上塑胶设备框架8042上,上塑胶组装单元8043包括上塑胶振动盘上料组件8044、上塑胶直振组件8045、上塑胶分料组件8046、上塑胶三轴取料模组组件8047、上塑胶二次定位相机8048和上塑胶吸头取料机械手8049,上塑胶直振组件8045和上塑胶振动盘上料组件8044的出料通道连接,上塑胶分料组件8046与上塑胶振动盘上料组件8044出料通道的末端连接,并且上塑胶振动盘上料组件8044内的上塑胶件可进入上塑胶分料组件8046内,上塑胶三轴取料模组组件8047和上塑胶二次定位相机8048均设置在上塑胶设备框架8042上,上塑胶吸头取料机械手8049和上塑胶三轴取料模组组件8047连接,并且上塑胶三轴取料模组组件8047可驱动上塑胶吸头取

料机械手8049在xyz三轴坐标系内移动,前段工装回流输送单元8014贯穿两个结构相同的上塑胶组装单元8043,上塑胶吸头取料机械手8049可将上塑胶件移动至上塑胶二次定位相机8048和前段工装回流输送单元8014的组装工装上,下塑胶取料机械手8035上设有上塑胶顶部相机组件,上塑胶二次定位相机8048和上塑胶顶部相机组件可进行上塑胶吸头取料机械手8049抓取的上塑胶件的位置和角度的定位。

19.如图7所示的铆压铝块组装机806包括铆压铝块组装机台8050和两个相同结构的铆压铝块单元8051,两个相同结构的铆压铝块单元8051并列设置在铆压铝块组装机台8050上,前段工装回流输送单元8014贯穿两个相同结构的铆压铝块单元8051,铆压铝块单元8051包括铆压铝块振动盘上料组件8052、铆压铝块取料吸头8053、铆压铝块分料组件8054、铆压铝块二次定位组件8055和铆压铝块三轴取料模组组件8056,铆压铝块分料组件8054和铆压铝块振动盘上料组件8052出料通道的末端连接,并且铆压铝块振动盘上料组件8052内的铆压铝块可进入铆压铝块分料组件8054内,铆压铝块二次定位组件8055和铆压铝块三轴取料模组组件8056均设置在铆压铝块组装机台8050上,铆压铝块取料吸头8053和铆压铝块三轴取料模组组件8056连接,并且铆压铝块三轴取料模组组件8056可驱动铆压铝块取料吸头8053在xyz三轴坐标系内移动,铆压铝块取料吸头8053可吸附铆压铝块分料组件8054内的铆压铝块至铆压铝块二次定位组件8055和前段工装回流输送单元8014的组装工装上,铆压铝块二次定位组件8055可进行铆压铝块的定位。

20.如图8所示的自动下盖板机808包括下盖板设备框架8057、下盖板升降机组件8058和顶升阻挡组件8059,盖板上流线组件8039的起始端设置在下盖板设备框架8057上,并且盖板上流线组件8039呈直线设置,盖板上流线组件8039贯穿上塑胶组装机805、铆压铝块组装机806和铆压机807,盖板上流线组件8039和前段工装回流输送单元8014平行设置,所下盖板升降机组件8058和顶升阻挡组件8059均设置在下盖板设备框架8057上,顶升阻挡组件8059与前段工装回流输送单元8014正对设置,并且顶升阻挡组件8059可进行前段工装回流输送单元8014上组装工装的限位,盖板上输送线和盖板下输送线的起始端之间通过下盖板升降机组件8058进行盖板8040的输送。

21.如图9所示的中转机8010包括中转设备框架8061、中转输送线升降机组件一8062、中转上料机械手8063、中转上料翻转组件8064、中转上料水平旋转组件8065、中转下料翻转组件8066、中转下料水平旋转组件8067、中转输送线升降机组件二8068和中转下料机械手8069,中转输送线升降机组件一8062、中转上料机械手8063、中转上料翻转组件8064、中转上料水平旋转组件8065、中转下料翻转组件8066、中转下料水平旋转组件8067、中转输送线升降机组件二8068和中转下料机械手8069均设置在中转设备框架8061上,前段工装回流输送单元8014的末端和后段绝缘工装回流输单元8015的起始端均设置在中转设备框架8061上,中转输送线升降机组件一8062、中转上料机械手8063、中转上料翻转组件8064和中转上料水平旋转组件8065构成中转上料单元,中转下料翻转组件8066、中转下料水平旋转组件8067、中转输送线升降机组件二8068和中转下料机械手8069构成中转下料单元,前段工装回流输送单元8014的末端和中转上料单元位于同侧,后段绝缘工装回流输单元8015的起始端和中转下料单元位于同侧,中转输送线升降机组件一8062进行前段工装回流输送单元8014的末端位置处组装工装的上下转运,中转输送线升降机组件二8068进行后段绝缘工装回流输单元8015的起始端绝缘组装工装的上下转运,中转上料机械手8063可将前段工装回

流输送单元8014的末端位置处组装工装上的产品转运至中转上料翻转组件8064上,中转上料翻转组件8064可行竖直方向180

°

旋转,并且中转上料翻转组件8064将产品翻转至中转上料水平旋转组件8065上,中转上料水平旋转组件8065上的产品输送至氦检机809工位处进行检测,氦检机809工位处检测完毕的产品输送至中转下料翻转组件8066位置处,中转下料翻转组件8066可行竖直方向180

°

旋转,并且中转下料翻转组件8066可将产品翻转至中转下料水平旋转组件8067上,中转下料机械手8069可将中转下料水平旋转组件8067位置处的产品转运至后段绝缘工装回流输单元8015的绝缘组装工装上。

22.如图10所示的性能测试机8011包括绝缘/耐高压测试仪8070、线扫相机8071、汇流条aoi检测8072、扫码检测一8073和性能检测设备框架8074,绝缘/耐高压测试仪8070、线扫相机8071、汇流条aoi检测8072和扫码检测一8073沿着后段绝缘工装回流输单元8015的输送方向依次设置在性能检测设备框架8074上,并且绝缘/耐高压测试仪8070、线扫相机8071、汇流条aoi检测8072和扫码检测一8073位于后段绝缘工装回流输单元8015的绝缘组装工装的上方。

23.如图11所示的外观测试机8012包括扫码组件8075、顶盖片aoi检测组件8076、ng产品流线8077、ok产品流线8078、升降机8079、下料装盘机械手8080和外观设备框架组8081,扫码组件8075、顶盖片aoi检测组件8076、ng产品流线8077、ok产品流线8078、升降机8079和下料装盘机械手8080均设置在外观设备框架组8081上,后段绝缘工装回流输单元8015设置在外观设备框架组8081上,升降机8079可进行后段绝缘工装回流输单元8015上下层之间的绝缘组装工装转运,后段绝缘工装回流输单元8015上的绝缘组装工装依次经过扫码组件8075和顶盖片aoi检测组件8076,下料装盘机械手8080可将合格产品与不合格产品分别转运至ng产品流线8077、ok产品流线8078或下料机8013工位处。

24.锂电池单极柱的顶盖组装检测生产线的生产工艺,以四个为一组进行组装为例,焊接组装工装、组装工装和绝缘组装工装上均设有四个产品放置穴,包括以下步骤:s1、初始时,九工位转盘8022的焊接组装工装内为空的状态,九工位转盘8022将焊接组装工装旋转至极柱上料1#组件8016位置处,极柱上料1#组件8016在焊接组装工装内上料两个极柱;s2、九工位转盘8022将焊接组装工装从极柱上料1#组件8016旋转至极柱上料2#组件组件8017位置处,极柱上料2#组件组件8017在焊接组装工装内在上料两个极柱,此时焊接组装工装内有四个极柱;s3、九工位转盘8022将焊接组装工装从极柱上料2#组件组件8017旋转至汇流条上料1#组件8018位置处,汇流条上料1#组件8018在焊接组装工装内上料两个汇流条;s4、九工位转盘8022将焊接组装工装从汇流条上料1#组件8018旋转至汇流条上料2#组件8019位置处,汇流条上料2#组件8019在焊接组装工装内上料两个汇流条,此时焊接组装工装内有四个汇流条;s5、九工位转盘8022将焊接组装工装从汇流条上料2#组件8019旋转至超声波焊接1#组件8020位置处,超声波焊接1#组件8020进行焊接组装工装内两个极柱和汇流条的焊接;s6、九工位转盘8022将焊接组装工装从超声波焊接1#组件8020旋转至超声波焊接2#组件8021位置处,超声波焊接2#组件8021进行另外两个极柱和汇流条的焊接,此时四个极柱和汇流条均焊接完毕;s7、九工位转盘8022将焊接组装工装从超声波焊接2#组件8021旋转至电阻测试8023位置处,电阻测试8023进行电阻测试筛选;s8、九工位转盘8022将焊接组装工装从电阻测试8023旋转至工装清洁8026位置处,工装清洁8026进行焊接组装工装的清洁、整形,清洁整形完毕,焊接ng下料组件8025根据控制系统接收到的电

阻测试8023的信息,将焊接组装工装内不合格的产品下料;s9、九工位转盘8022将焊接组装工装从工装清洁8026旋转至移料组件8024位置处,移料组件8024将焊接组装工装内筛选合格的产品抓取至前段工装回流输送单元8014上层的组装工装上;s10、前段工装回流输送单元8014上层将放有产品的组装工装输送至下塑胶组装机802工位处,两个相同结构的下塑胶组装单元8029沿前段工装回流输送单元8014的输送方向设置在同一直线上;s11、当组装工装先移动至前端的下塑胶组装单元8029工位时,下塑胶组装单元8029的工作过程为,下塑胶振动盘组件8030进行下塑胶件的上料,并且在下塑胶分料组件8032上上料两个下塑胶件,下塑胶三轴模组组件8034驱动下塑胶取料机械手8035移动至下塑胶分料组件8032抓取两个下塑胶件,然后下塑胶三轴模组组件8034驱动下塑胶取料机械手8035移动至下塑胶底部相机组件8033,下塑胶底部相机组件8033和下塑胶顶部相机组件进行下塑胶取料机械手8035抓取的下塑胶件的位置和角度的定位,最后下塑胶三轴模组组件8034驱动下塑胶取料机械手8035将两个下塑胶件放置在前段工装回流输送单元8014的组装工装上;s12、当组装工装先移动至后端的下塑胶组装单元8029工位时,重复上述步骤s11,通过两个相同结构的下塑胶组装单元8029,此时在组装工装上已经放置了四个下塑胶件;s13、前段工装回流输送单元8014将放置好四个下塑胶件的组装工装移动至密封圈和顶盖组装机803,在密封圈和顶盖组装机803工位处将装配好的密封圈的顶盖放置在组装工装上;s14、前段工装回流输送单元8014驱动组装工装移动至自动上盖板机804工位处,上盖板顶升阻挡组件8038阻挡住组装工装,盖板上流线组件8039进行盖板8040的输送,人工从盖板上流线组件8039拿取一块盖板8040放置在组装工装上;s15、前段工装回流输送单元8014将放置好盖板8040的组装工装移动至上塑胶组装机805工位处,两个结构相同的上塑胶组装单元8043处于前段工装回流输送单元8014输送方向的同一直线上,并且前段工装回流输送单元8014驱动组装工装依次经过两个结构相同的上塑胶组装单元8043;s16、组装工装移动至前端的上塑胶组装单元8043时,上塑胶组装单元8043工作过程为,上塑胶振动盘上料组件8044上料两个上塑胶件至上塑胶分料组件8046,上塑胶三轴取料模组组件8047驱动上塑胶吸头取料机械手8049从上塑胶分料组件8046抓取两个上塑胶件,上塑胶三轴取料模组组件8047驱动上塑胶吸头取料机械手8049移动至上塑胶二次定位相机8048,上塑胶二次定位相机8048进行两个上塑胶件的定位,然后上塑胶三轴取料模组组件8047驱动上塑胶吸头取料机械手8049移动至组装工装,上塑胶吸头取料机械手8049将两个上塑胶件放置在组装工装上;s17、组装工装移动至后端的上塑胶组装单元8043时,工作原理同步骤s16,此时在组装工装上已经放置了四个上塑胶件;s18、前段工装回流输送单元8014将放置好上塑胶件的组装工装移动至铆压铝块组装机806,两个相同结构的铆压铝块单元8051处于前段工装回流输送单元8014输送方向的同一直线上,两个相同结构的铆压铝块单元8051先后进行工作;s19、当前段工装回流输送单元8014驱动组装工装移动至前端的铆压铝块组装机806时,铆压铝块组装机806的工作过程为,铆压铝块振动盘上料组件8052上料至铆压铝块分料组件8054,铆压铝块分料组件8054内上料两个铆压铝块后,铆压铝块三轴取料模组组件8056驱动铆压铝块取料吸头8053移动至铆压铝块分料组件8054位置处吸取两个铆压铝块,然后铆压铝块三轴取料模组组件8056驱动铆压铝块取料吸头8053移动至铆压铝块二次定位组件8055进行铆压铝块的定位,最后铆压铝块三轴取料模组组件8056驱动铆压铝块取料吸头8053移动至组装工装位置处,铆压铝块取料吸头8053将两个铆压铝块放置在组装工装上;s20、当前段工装回流

输送单元8014驱动组装工装移动至后端的铆压铝块组装机806时,铆压铝块组装机806的工作原理同步骤s19,此时组装工装上已经放置了四个铆压铝块;s21、前段工装回流输送单元8014驱动组装工装移动至铆压机807进行铆压;s22、铆压完毕,前段工装回流输送单元8014驱动组装工装移动至自动下盖板机808位置处,人工将组装工装上的盖板8040取下,并且将盖板8040放置到盖板上流线组件8039上层上,下盖板升降机组件8058将盖板8040移动到盖板上流线组件8039的下层,并且将盖板8040输送回自动上盖板机804工位处,上盖板升降机组件8041将盖板8040移动到盖板上流线组件8039的上层,重复使用;s23、前段工装回流输送单元8014驱动组装工装移动至中转机8010工位处,中转上料机械手8063同时抓取组装工装上的四个产品放置到中转上料翻转组件8064上,中转上料翻转组件8064竖直旋转180

°

,将四个产品翻转向下扣到中转上料水平旋转组件8065上,中转上料水平旋转组件8065上设有两个产品接收单元,每个产品接收单元均由四个产品放置穴组成,中转上料水平旋转组件8065水平旋转180

°

,将放有四个产品的产品接收单元旋转至氦检机809的一侧,此时空的组装工装通过中转输送线升降机组件一8062移动至前段工装回流输送单元8014的输送下层,并且前段工装回流输送单元8014的输送下层将空的组装工装输送回汇流条极柱超声波焊接机801工位处,汇流条极柱超声波焊接机801设有升降机,将空的组装工装重新移动至前段工装回流输送单元8014的上层重新进行新的一轮工作;s24、氦检机809抓取四个产品进行检测,检测完毕的四个产品通过中转下料机械手8069移动至中转下料翻转组件8066上,中转下料翻转组件8066进行竖直方向180

°

翻转,将四个产品翻转扣合到中转下料水平旋转组件8067上,中转下料水平旋转组件8067的结构原理与中转上料水平旋转组件8065相同,中转下料水平旋转组件8067进行水平方向180

°

旋转,将四个产品旋转至靠近后段绝缘工装回流输单元8015一侧,中转下料机械手8069将四个产品抓取至后段绝缘工装回流输单元8015上层的绝缘组装工装上;s25、后段绝缘工装回流输单元8015将产品输送至性能测试机8011工位处,依次经过绝缘/耐高压测试仪8070、线扫相机8071、汇流条aoi检测8072和扫码检测一8073进行检测;s26、性能检测完毕,后段绝缘工装回流输单元8015将产品输送至外观测试机8012,依次经过扫码组件8075和顶盖片aoi检测组件8076进行检测;s27、外观检测完毕,此时,如果四个产品均合格,则通过下料装盘机械手8080直接抓取至下料机8013进行装盘,如果四个产品中有不合格产品,下料装盘机械手8080抓取四个产品后,分别移动至ng产品流线8077和ok产品流线8078,将合格产品放置在ok产品流线8078上,将不合格产品放置在ng产品流线8077上,人工将ok产品流线8078上四个合格产品进行装盘;s28、下料机8013进行下料。

25.如图12所示的密封圈和顶盖组装机包括密封圈顶盖片组装机1和顶盖片组装机2,密封圈顶盖片组装机1和顶盖片组装机2并列设置,并且密封圈顶盖片组装机1和顶盖片组装机2连接。

26.如图13所示的密封圈顶盖片组装机1包括密封圈上料组件一3、密封圈上料组件二4、顶盖片弹夹上料组件5、密封圈与顶盖片压合组件6、激光打标组件7、扫码组件8、ng下料组件9、半成品下料组件10、中转组件20、除密封圈组件30和密封圈顶盖片组装机台100,密封圈顶盖片组装机台100上设有组装旋转台101,组装旋转台101上设有一组组装工装102,一组组装工装102以组装旋转台101的圆心为中心按照环形阵列的方式设置,除密封圈组件30设置在组装旋转台101上,顶盖片弹夹上料组件5、密封圈与顶盖片压合组件6、激光打标

组件7、扫码组件8、ng下料组件9和半成品下料组件10均设置在密封圈顶盖片组装机台100上,并且密封圈上料组件一3、密封圈上料组件二4、顶盖片弹夹上料组件5、密封圈与顶盖片压合组件6、激光打标组件7、扫码组件8、ng下料组件9、半成品下料组件10均设置在组装旋转台101的旋转圆周外部,组装工装102依次经过密封圈上料组件一3、密封圈上料组件二4、顶盖片弹夹上料组件5、密封圈与顶盖片压合组件6、激光打标组件7、扫码组件8、ng下料组件9、半成品下料组件10,中转组件20设置在密封圈顶盖片组装机1和顶盖片组装机2之间,密封圈上料组件一3和密封圈上料组件二4进行密封圈的上料,并且密封圈上料组件一3和密封圈上料组件二4内的密封圈上料至组装工装102上,顶盖片弹夹上料组件5进行顶盖片的上料,并且顶盖片弹夹上料组件5内的顶盖片上料至组装工装102上,密封圈与顶盖片压合组件6进行组装工装102内密封圈和顶盖片的压合,激光打标组件7和扫码组件8分别进行组装好的密封圈和顶盖片的打标和扫码。密封圈顶盖片组装机采用振动盘自动上密封圈、人工上顶盖片弹夹、设备自动装配密封圈顶盖片,顶盖打码、扫码、ng剔除、下料、去除密封圈动作组成。设备自动装配的方式给顶盖片组装机供料。

27.如图14所示的顶盖片组装机2包括顶盖片变距组件40、两个对称设置的顶盖片供料组件50、两个对称设置的顶盖片定位组件60、两个对称设置的顶盖片底部相机组件70、主线工装输送机构80和顶盖片组装机台200,中转组件20设置在密封圈顶盖片组装机台100和顶盖片组装机台200之间,顶盖片变距组件40、两个对称设置的顶盖片供料组件50、两个对称设置的顶盖片定位组件60、两个对称设置的顶盖片底部相机组件70和主线工装输送机构80均设置在顶盖片组装机台200上,两个对称设置的顶盖片供料组件50、两个对称设置的顶盖片定位组件60和两个对称设置的顶盖片底部相机组件70一一对应设置,顶盖片变距组件40可将中转组件20上密封圈和顶盖片组装完成的半成品转运至两个对称设置的顶盖片供料组件50上,顶盖片定位组件60可将顶盖片供料组件50上密封圈和顶盖片组装完成的半成品转运至主线工装输送机构80的组装工装上。

28.如图15、16所示的密封圈上料组件一3和密封圈上料组件二4均包括密封圈振动盘31、直振32、密封圈分料组件33和密封圈抽芯组件34,密封圈振动盘31上连接有密封圈输送通道35,直振32和密封圈输送通道35连接,密封圈分料组件33与密封圈输送通道35远离密封圈振动盘31的末端连通,密封圈顶盖片组装机台100上设有气缸横移组件103和同步带横移组件104,气缸横移组件103和同步带横移组件104的起始端位于密封圈分料组件33的上方,并且气缸横移组件103和同步带横移组件104上均连接有密封圈抽芯组件34,密封圈抽芯组件34可将密封圈分料组件33内的密封圈转运至组装工装102内。

29.如图17、18所示的密封圈分料组件33包括分料气缸一36、密封圈挡板37、分料块挡板38、限位螺栓一39、分料直线导轨310、滑台固定板311、分料支撑座312、分料气缸二313、浮动接头314、浮动接头固定板315、分料气缸固定板316、限位螺栓二317和密封圈粉分料块320,滑台固定板311固定设置在分料支撑座312的上端面上,分料块挡板38、限位螺栓一39、分料直线导轨310、浮动接头固定板315和限位螺栓二317均设置在滑台固定板311上,分料气缸二313通过浮动接头314和浮动接头固定板315连接,分料直线导轨310上滑动设有分料滑块一318和分料滑块二319,分料气缸固定板316和分料滑块一318固定连接,分料气缸一36和分料气缸二313均设置在分料气缸固定板316上,并且分料气缸一36和分料气缸二313相对设置,分料气缸一36的活塞杆和密封圈粉分料块320连接,密封圈粉分料块320和分料

滑块二319固定连接,密封圈粉分料块320靠近密封圈上料组件一3和密封圈上料组件二4出料口的一侧设有两个对称设置的密封圈分料穴321,分料块挡板38与密封圈粉分料块320靠近密封圈上料组件一3和密封圈上料组件二4的侧壁相接触,分料块挡板38上设有分料凹槽322,分料凹槽322和密封圈分料穴321连通,密封圈分料穴321位置处罩设有密封圈挡板37,限位螺栓一39与密封圈粉分料块320正对设置,并且限位螺栓一39进行密封圈粉分料块320的限位,限位螺栓二317与分料气缸固定板316正对设置,并且限位螺栓二317进行分料气缸固定板316的限位。

30.如图19-21所示的密封圈抽芯组件34包括抽芯升降驱动气缸323、抽芯连接板324和两个对称设置的密封圈抽芯机构325,抽芯升降驱动气缸323与气缸横移组件103和同步带横移组件104连接,抽芯连接板324和抽芯升降驱动气缸323的活塞杆连接,两个对称设置的密封圈抽芯机构325设置在抽芯连接板324上,密封圈抽芯机构325包括抽芯气缸326、抽芯导向轴327、芯轴328、密封圈压头329和抽芯气缸拉板330,抽芯气缸326和抽芯导向轴327均设置在抽芯连接板324上,并且抽芯气缸326的活塞杆通过浮动接头和抽芯气缸拉板330连接,抽芯气缸拉板330和抽芯导向轴327的下端部连接,密封圈压头329和抽芯气缸拉板330连接,芯轴328设置在抽芯连接板324上,并且芯轴328贯穿密封圈压头329,芯轴328延伸出密封圈压头329的下端部可插入密封圈内,密封圈压头329和芯轴328滑动连接。

31.如图22所示的顶盖片弹夹上料组件5包括顶盖片弹夹51、顶盖片取料机械手52和顶盖片二次定位组件53,顶盖片弹夹51、顶盖片取料机械手52和顶盖片二次定位组件53均设置在密封圈顶盖片组装机台100上,顶盖片取料机械手52可将顶盖片弹夹51内的顶盖片依次上料至顶盖片二次定位组件53和组装工装102上。

32.如图23所示的顶盖片弹夹51包括导轨底部固定板54、两条平行设置的顶盖片上料导轨55、顶盖片上料直线模组一56、弹夹安装滑板57、一组顶盖片弹夹58、顶盖片到位传感器59和弹夹顶升气缸510,导轨底部固定板54固定设置在密封圈顶盖片组装机台100上,两条平行设置的顶盖片上料导轨55设置在导轨底部固定板54上,弹夹安装滑板57和两条平行设置的顶盖片上料导轨55滑动连接,顶盖片上料直线模组一56的滑块和弹夹安装滑板57固定连接,一组顶盖片弹夹58设置在弹夹安装滑板57上,并且一组顶盖片弹夹58沿顶盖片上料直线模组一56的移动方向处于同一直线上,顶盖片到位传感器59、顶盖片二次定位组件53和顶盖片弹夹58沿同一直线设置,弹夹安装滑板57上设有一组通孔一511,顶盖片弹夹58、通孔一511和弹夹顶升气缸510按照由上至下的顺序依次设置,并且顶盖片弹夹58、通孔一511和弹夹顶升气缸510处于同一竖直线上,弹夹顶升气缸510的活塞杆上连接有顶升头,弹夹顶升气缸510可驱动顶升头与顶盖片弹夹58相接触。

33.上述结构中,顶盖片取料机械手52包括顶盖取料支撑座519、顶盖片取料直线模组520、顶盖片取料滑板521、顶盖片取料驱动直线模组522、顶盖片取料启动气缸523、一组取料吸嘴一524、一组取料吸嘴二525、吸嘴一安装板526和吸嘴二安装板527,顶盖片取料直线模组520设置在顶盖取料支撑座519上,顶盖片取料滑板521和顶盖片取料直线模组520的滑块固定连接,并且顶盖片取料滑板521和顶盖取料支撑座519滑动连接,顶盖片取料驱动直线模组522和顶盖片取料启动气缸523均设置在顶盖片取料滑板521上,吸嘴一安装板526和顶盖片取料驱动直线模组522的滑块固定连接,一组取料吸嘴一524设置在吸嘴一安装板526上,吸嘴二安装板527和顶盖片取料启动气缸523的活塞杆连接,一组取料吸嘴二525设

置在吸嘴二安装板527上。

34.如图24、27和28所示的顶盖片弹夹51包括弹夹底座固定板513、一组固定环514、一组顶盖片串销515、顶盖片托板516、一组弹夹导向轴517和一组直线轴承518,弹夹底座固定板513和弹夹安装滑板57连接,一组弹夹导向轴517的下端部和一组固定环514均设置在弹夹底座固定板513的上端面上,一组固定环514和一组顶盖片串销515一一对应设置,并且顶盖片串销515的下端部固定设置在固定环514上,顶盖片串销515贯穿顶盖片托板516,顶盖片串销515位于顶盖片托板516上方的部分套设有一组顶盖片,一组直线轴承518设置在顶盖片托板516上,一组弹夹导向轴517和一组直线轴承518一一对应设置,并且直线轴承518和弹夹导向轴517滑动连接。

35.如图29、30所示的半成品下料组件10包括半成品下料支撑座110、半成品下料直线模组111、半成品下料滑板112、半成品下料导轨113、一组半成品下料吸嘴114、半成品下料吸嘴安装板115和半成品下料驱动气缸116,半成品下料直线模组111和半成品下料导轨113均设置在半成品下料支撑座110上,半成品下料滑板112和半成品下料直线模组111的滑块固定连接,并且半成品下料滑板112和半成品下料导轨113滑动连接,半成品下料驱动气缸116设置在半成品下料滑板112上,并且半成品下料驱动气缸116的活塞杆和半成品下料吸嘴安装板115连接,一组半成品下料吸嘴114设置在半成品下料吸嘴安装板115上。

36.上述结构中,中转组件20包括中转直线模组一201、中转直线模组二202、中转支撑架一203、中转竖直驱动气缸204、中转支撑板一205和中转支撑板二206,中转直线模组一201和中转直线模组二202并列平行设置,中转支撑架一203和中转直线模组一201的滑块固定连接,中转支撑板一205和中转支撑架一203的上端部连接,中转竖直驱动气缸204和中转直线模组二202的滑块固定连接,中转支撑板二206和中转竖直驱动气缸204的活塞杆连接,并且中转支撑板二206位于中转支撑板一205的正下方,中转支撑板一205和中转支撑板二206的上端面上均设有一组半成品放置块207。

37.如图25所示的顶盖片变距组件40包括变距驱动电机401、变距同步带402、变距支撑座403、同步带夹板一404、同步带夹板二405、变距气缸一406和变距气缸二407,变距驱动电机401设置在变距支撑座403上,变距驱动电机401通过传动轮和变距同步带402连接,同步带夹板一404和同步带夹板二405均与变距同步带402连接,并且同步带夹板一404和同步带夹板二405交错对称设置,所变距气缸一406和同步带夹板一404连接,变距气缸二407和同步带夹板二405连接,变距气缸一406和变距气缸二407的活塞杆上均连接有变距取料安装板408,变距取料安装板408上设有变距取料吸嘴409。

38.如图26所示的顶盖片供料组件50包括供料上料支撑座501、供料同步带轮组件502、供料同步带503、供料导轨一504、供料导轨二505、顶盖片供料板一506和顶盖片供料板二507,供料同步带轮组件502设置在供料上料支撑座501上,并且供料同步带轮组件502和供料同步带503连接,供料导轨一504、供料导轨二505和供料同步带503平行设置,并且供料导轨一504和供料导轨二505分别设置在供料同步带503的两侧,顶盖片供料板一506和顶盖片供料板二507相对交错设置,顶盖片供料板一506和顶盖片供料板二507均通过同步带夹板与供料同步带503连接,顶盖片供料板一506和供料导轨一504滑动连接,顶盖片供料板二507和供料导轨二505滑动连接。

39.本发明以组装工装102内能够放置4个顶盖片400和密封圈300为例。

40.本发明圆形电池顶盖和密封圈的自动组装设备的工作原理为:s1、组装旋转台101将空的组装工装102旋转至密封圈上料组件一3工位处;s2、密封圈上料组件一3工作:密封圈振动盘31不断将密封圈振动至直振32位置处,通过直振32的振动,使得密封圈移动至分料凹槽322内,首先分料气缸一36和分料气缸二313的活塞杆均伸出,使得密封圈先进入两个对称设置的密封圈分料穴321其中一个内,然后分料气缸一36和分料气缸二313的活塞杆均收回,使得密封圈先进入两个对称设置的密封圈分料穴321的另一个内,分料气缸一36的活塞杆缩回,同时分料气缸二313的活塞杆伸出,使得分料块挡板38的侧壁挡在两个对称设置的密封圈分料穴321位置处,气缸横移组件103带动密封圈抽芯机构325移动至密封圈粉分料块320上方,抽芯升降驱动气缸323驱动密封圈抽芯机构325下降,使得芯轴328插入两个对称设置的密封圈分料穴321内的密封圈中,抽芯升降驱动气缸323的活塞杆收回,带动密封圈抽芯机构325上升,此时密封圈抽芯机构325的芯轴328上有两个密封圈,气缸横移组件103带动密封圈抽芯机构325移动至组装旋转台101的空的组装工装102上方,抽芯升降驱动气缸323驱动密封圈抽芯机构325下降,抽芯升降驱动气缸323驱动密封圈压头329下移,从而将芯轴328上套设的密封圈从芯轴328上推下来,密封圈抽芯组件34复位,此时组装工装102上的四个组装穴109内,其中两个已经放置了密封圈;s3、组装旋转台101将放置了两个密封圈的组装工装102旋转至密封圈上料组件二4工位处;s4、密封圈上料组件二4工作:密封圈振动盘31不断将密封圈振动至直振32位置处,通过直振32的振动,使得密封圈移动至分料凹槽322内,首先分料气缸一36和分料气缸二313的活塞杆均伸出,使得密封圈先进入两个对称设置的密封圈分料穴321其中一个内,然后分料气缸一36和分料气缸二313的活塞杆均收回,使得密封圈先进入两个对称设置的密封圈分料穴321的另一个内,分料气缸一36的活塞杆缩回,同时分料气缸二313的活塞杆伸出,使得分料块挡板38的侧壁挡在两个对称设置的密封圈分料穴321位置处,同步带横移组件104带动密封圈抽芯机构325移动至密封圈粉分料块320上方,抽芯升降驱动气缸323驱动密封圈抽芯机构325下降,使得芯轴328插入两个对称设置的密封圈分料穴321内的密封圈中,抽芯升降驱动气缸323的活塞杆收回,带动密封圈抽芯机构325上升,此时密封圈抽芯机构325的芯轴328上有两个密封圈,同步带横移组件104带动密封圈抽芯机构325移动至组装旋转台101的空的组装工装102上方,抽芯升降驱动气缸323驱动密封圈抽芯机构325下降,抽芯升降驱动气缸323驱动密封圈压头329下移,从而将芯轴328上套设的密封圈从芯轴328上推下来,密封圈抽芯组件34复位,此时组装工装102上的四个组装穴109内均放置了密封圈;s5、组装旋转台101将放置了四个密封圈的组装工装102旋转至顶盖片弹夹上料组件5工位处;s6、顶盖片弹夹上料组件5工作:顶盖片上料直线模组一56将顶盖片弹夹51驱动至顶盖片上料位置处,弹夹顶升气缸510的活塞杆伸出,推动顶盖片托板516沿着一组弹夹导向轴517上升到位,顶盖片取料直线模组520驱动一组取料吸嘴一524和一组取料吸嘴二525分别移动至顶盖片弹夹51和顶盖片二次定位组件53的正上方,顶盖片取料驱动直线模组522和顶盖片取料启动气缸523分别驱动一组取料吸嘴一524和一组取料吸嘴二525下降,一组取料吸嘴一52从顶盖片弹夹51内同时吸附住四个顶盖片,一组取料吸嘴二525从顶盖片二次定位组件53内同时吸附住的哥顶盖片,顶盖片取料驱动直线模组522和顶盖片取料启动气缸523复位,顶盖片取料直线模组520将一组取料吸嘴一524和一组取料吸嘴二525分别移动至顶盖片二次定位组件53和组装旋转台101的组装工装102上方,顶盖片取料驱动直线模组522和

顶盖片取料启动气缸523分别驱动一组取料吸嘴一524和一组取料吸嘴二525下降,一组取料吸嘴一524和一组取料吸嘴二525将吸附的顶盖片分别释放在顶盖片二次定位组件53和组装旋转台101的组装工装102内;s7、组装旋转台101将放置了四个密封圈和四个顶盖片的组装工装102旋转至密封圈与顶盖片压合组件6工位处,进行组装工装102内四个密封圈和四个顶盖片的压装,压装完毕;s8、组装旋转台101将压装完成的密封圈和顶盖片旋转至激光打标组件7工位处,激光打标组件7工作;s9、组装旋转台101将打标完成的密封圈和顶盖片旋转至扫码组件8工位处,扫码组件8工作;s10、组装旋转台101将扫码完成的密封圈和顶盖片旋转至ng下料组件9工位处,ng下料组件9工作进行下料,组装旋转台101将密封圈和顶盖片的半成品从ng下料组件9工位处旋转至半成品下料组件10工位处;s11、ng下料驱动直线模组92和ng取料吸嘴竖直驱动气缸96配合,驱动一组ng取料吸嘴94移动至组装旋转台101的组装工装102上方,一组ng取料吸嘴94吸附住密封圈和顶盖片的半成品,ng下料驱动直线模组92和ng取料吸嘴竖直驱动气缸96配合,将一组ng取料吸嘴94移动至中转组件20上方,中转直线模组一201和中转直线模组二202轮流工作,中转支撑板一205和中转支撑板二206从一组ng取料吸嘴94上接收密封圈和顶盖片的半成品;s12、组装旋转台101将使用完毕的组装工装102从半成品下料组件10工位处旋转至除密封圈组件30工位处,除密封圈组件30工作;s13、变距驱动电机401驱动变距同步带402启动,驱动距气缸一406和变距气缸二407向变距同步带402中间移动,使得变距气缸一406和变距气缸二407位于中转支撑板一205或中转支撑板二206的上方,变距气缸一406和变距气缸二407驱动变距取料吸嘴409将中转支撑板一205或中转支撑板二206上的半成品放置块207内的顶盖片和密封圈的半成品吸附住,驱动距气缸一406和变距气缸二407复位,此时原来在一起的四个顶盖片和密封圈的半成品分为两组被分开;s14、变距驱动电机401驱动变距同步带402启动,驱动距气缸一406和变距气缸二407向变距同步带402两端移动,驱动距气缸一406和变距气缸二407的变距取料吸嘴409分别位于两个对称设置的顶盖片供料组件50上方,驱动距气缸一406和变距气缸二407驱动变距取料吸嘴409下降,并且变距取料吸嘴409将顶盖片和密封圈的半成品释放在顶盖片供料板一506或顶盖片供料板二507上;s15、供料同步带轮组件502驱动供料同步带503转动,使得顶盖片供料板一506和顶盖片供料板二507轮流位于变距取料吸嘴409的正下方接收顶盖片和密封圈的半成品;s16、顶盖片上料三轴系统驱动两个对称设置的定位吸头移动至顶盖片供料板一506或顶盖片供料板二507的上方,定位吸头吸附住顶盖片供料板一506或顶盖片供料板二507内的收顶盖片和密封圈的半成品;s17、顶盖片上料三轴系统驱动吸附住收顶盖片和密封圈的半成品的定位吸头移动至顶盖片底部相机组件70上方进行定位;s18、顶盖片上料三轴系统驱动顶盖片和密封圈的半成品移动至主线工装输送机构80上,将顶盖片和密封圈的半成品释放在主线工装输送机构80的工装上,使得顶盖片和密封圈的半成品进入下一个工序。

41.以上所述仅是本发明的优选实施方式,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。