1.本发明涉及催化剂载体的制备领域,具体涉及一种拟薄水铝石及其制备方法和一种氧化铝。

背景技术:

2.偏铝酸钠(或铝酸钠)-二氧化碳法是制备拟薄水铝石和γ-氧化铝的常用方法之一。该方法能结合铝厂工业实际情况,用铝土矿生产的偏铝酸钠(或铝酸钠)溶液和二氧化碳废气作为原料制备拟薄水铝石和γ-氧化铝,成本低廉,因此该方法工业应用广泛。

3.偏铝酸钠(或铝酸钠)-二氧化碳法制备拟薄水铝石一般包括成胶和老化两个过程。现有技术中,偏铝酸钠(或铝酸钠)溶液与二氧化碳的成胶反应的终点ph值控制在10.5左右。在这种高ph值条件下进行成胶反应,可以得到结晶度较高的拟薄水铝石,但焙烧后得到的γ-氧化铝的孔径和孔容较小,一般孔容小于0.5毫升/克。这极大的限制了其在馏分油加氢,特别是重油、渣油加氢催化剂中的应用。

4.cn103449484a公开了一种连续生产拟薄水铝石的方法,该方法包括将浓度为15-80克氧化铝/升的偏铝酸钠溶液连续地加入到反应装置中,同时通入含二氧化碳30体积%以上的空气二氧化碳混合气体进行充分的混合,控制混合气体和偏铝酸钠溶液的流量使反应温度为25-55℃,ph值为9.5-11,浆液通过具有多个u形管的管道后进行老化,老化温度不低于90℃,将老化升温后的料浆过滤、并水洗至中性,将水洗后的滤饼在100-120℃的条件下干燥,得到拟薄水铝石。然而该方法所得氧化铝的孔容较小,范围在0.30-0.33毫升/克之间。

5.在用偏铝酸钠(或铝酸钠)-二氧化碳法生产拟薄水铝石和γ-氧化铝时,为获得较高的孔容,现有技术通常采用特殊的制备工艺或加入添加剂,工艺较复杂,制备成本较高。cn1091428c公开了一种拟薄水铝石的制备方法,该方法使用浓度为5-120克氧化铝/升的偏铝酸钠溶液和二氧化碳含量大于20体积%的气体接触,以间歇或连续的方式成胶,成胶温度10-100℃,成胶终点(或过程)ph值在6-9.5,成胶反应的时间或停留时间不超过40分钟。成胶结束后加入无机碱、有机碱及它们水溶液中的一种或几种,使浆液ph值上升到9.5-11.5或迅速进行固液分离并洗涤。采用该方法可制备呈纤维状,且具有高结晶度的拟薄水铝石,经焙烧后形成的γ-氧化铝孔容在0.5-2.0毫升/克之间。然而该方法为了避免较低的成胶终点(或过程)ph值下丝钠铝石的生成,需要在老化过程中加入碱性物质或是在成胶之后立即进行固液分离并进行洗涤再进行老化,制备条件较为苛刻,不适合工业生产。

6.综上,现有制备方法得到的氧化铝的孔径和孔容较小,在制备过程中存在控制条件苛刻、工艺较复杂及制备成本较高的问题,有必要对现有技术进行改进。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的由拟薄水铝石制得的氧化铝的平均孔直径和孔容较小、控制条件苛刻、工艺较复杂及制备成本较高的问题,提供一种拟薄水铝石

及其制备方法和一种氧化铝,该方法工艺简单,操作条件易控,制得的氧化铝具有平均孔直径和孔容更大的特点。

8.为了实现上述目的,本发明第一方面提供一种拟薄水铝石的制备方法,该方法包括:

9.(1)将偏铝酸钠和/或铝酸钠的溶液与含二氧化碳的气体接触进行成胶反应,得到固体成胶产物;

10.(2)将所述固体成胶产物依次进行第一老化和第二老化,得到老化混合物;所述第二老化的温度高于第一老化的温度;

11.(3)将所述老化混合物进行固液分离得到固体老化产物,将所述固体老化产物干燥后得到拟薄水铝石。

12.优选地,步骤(1)中所述成胶反应以连续或间歇的方式进行,优选为以连续方式进行。

13.优选地,步骤(1)所述接触包括:将偏铝酸钠和/或铝酸钠的溶液与含二氧化碳的气体连续逆流接触。

14.优选地,所述成胶反应的条件包括:ph值为7-10,优选为7.5-9.5;停留时间为2-60min,优选为7-50min;温度为30-95℃,优选为35-85℃。

15.由上述方法制得的拟薄水铝石晶粒尺寸更大,氧化钠含量更低。

16.因此,本发明第二方面提供由上述方法制备得到的拟薄水铝石;所述拟薄水铝石的相对结晶度为65-95重量%,晶粒尺寸为3-4.5nm。

17.由所述拟薄水铝石制备得到的氧化铝平均孔直径和孔容更大,因此,本发明第三方面提供一种氧化铝,该氧化铝由上述拟薄水铝石焙烧后得到。

18.优选地,所述氧化铝的孔容为0.8-1.3ml/g,优选为0.9-1.2ml/g。

19.优选地,所述氧化铝的平均孔直径大于14nm,优选大于15nm,更优选为16-20nm。

20.通过上述技术方案,本发明采用两段老化的方式制备得到拟薄水铝石,进而制得了平均孔直径和孔容更大的氧化铝。

21.现有技术中的老化过程通常是将成胶反应的产物直接升温进行老化,或者将所述成胶反应的产物经固液分离后得到的固体成胶产物打浆后直接升温老化。而本发明中所述两段老化包括将固体成胶产物在较低温度下进行第一老化,再加水打浆后在较高温度下进行第二老化;或者将固体成胶产物加水打浆后先在较低温度下进行第一老化,然后在较高温度下进行第二老化。本发明的方法可以制备得到孔容和孔径均较大的氧化铝。另外,本发明的方法无需加入添加剂,制备工艺简洁,操作条件易控,成本更低。

22.由本发明的实施例可知,采用本发明的方法制备得到的拟薄水铝石相对结晶度更大,最高可达90重量%;晶粒尺寸更大,最高可达3.9nm;氧化钠含量更低,且未检测到丝钠铝石;且采用所述拟薄水铝石制备得到的氧化铝平均孔直径更大,最大可达19.6nm;孔容更大,最大可达1.18ml/g。采用本发明提供的拟薄水铝石焙烧后制得的氧化铝用作催化剂载体时,该催化剂在其它条件相同的情况下具有更好的脱硫性能。

具体实施方式

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或

值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.在本发明中,除非特殊说明,室温是指25℃。

25.本发明第一方面提供一种拟薄水铝石的制备方法,该方法包括:

26.(1)将偏铝酸钠和/或铝酸钠的溶液与含二氧化碳的气体接触进行成胶反应,得到固体成胶产物;

27.(2)将所述固体成胶产物依次进行第一老化和第二老化,得到老化混合物;所述第二老化的温度高于第一老化的温度;

28.(3)将所述老化混合物进行固液分离得到固体老化产物,将所述固体老化产物干燥后得到拟薄水铝石。

29.本发明的发明人发现,无需加入添加剂(如可溶性纤维素衍生物、可溶性淀粉衍生物),通过在现有技术的基础上改变老化工艺,即将固体成胶产物进行经两段老化后,能够得到品质更好的拟薄水铝石。本发明中所述两段老化包括将固体成胶产物在较低温度下进行第一老化,然后升温进行第二老化,采用该种方法得到的拟薄水铝石通过焙烧制得的氧化铝具有更大的孔容和孔径,特别适用于重油、渣油加氢催化剂的载体。

30.根据本发明,优选地,步骤(1)中所述成胶反应以连续或间歇的方式进行。进一步优选地,所述成胶反应以连续方式进行。一方面,所述成胶反应以连续方式进行更有利于控制成胶反应过程的ph,从而更有利于提高所述拟薄水铝石的品质,另一方面,连续操作可以增大单位时间内的处理量,提高生产效益。

31.根据本发明一种优选实施方式,步骤(1)所述接触包括:将偏铝酸钠和/或铝酸钠的溶液与含二氧化碳的气体连续逆流接触。在该种情况下,有利于提高所述拟薄水铝石的品质。

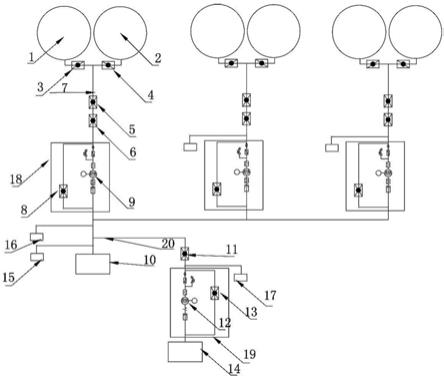

32.本发明对所述成胶反应的设备没有特别的限定,可以为本领域的常规选择。具体地,例如可以在成胶罐中进行。

33.根据本发明一种优选地具体实施方式,本发明中连续方式进行成胶反应的过程包括:在成胶罐中预先加入一定量去离子水,从成胶罐的底部通入所述含二氧化碳的气体,同时从成胶罐的顶部通入所述偏铝酸钠和/或铝酸钠溶液,使得偏铝酸钠和/或铝酸钠的溶液与含二氧化碳的气体连续逆流接触,成胶反应生成的浆液连续地从成胶罐中流出,控制成胶罐中液面高度不变。

34.在本发明中,对所述成胶反应的条件选择较宽,优选地,所述成胶反应的条件包括:ph值为7-10,停留时间为2-60min,温度为30-95℃。

35.根据本发明一种优选实施方式,所述成胶反应的条件包括:ph值为7.5-9.5,停留时间为7-50min,温度为35-85℃。在该种优选实施方式下,更有利于提高所述拟薄水铝石的品质。在本发明中,所述成胶反应过程的ph值不宜过低,例如不低于7。由于较低的成胶反应过程的ph值容易导致丝钠铝石的生成,而丝钠铝石不溶于水,在后续过程中不能被除去,因而会造成拟薄水铝石中氧化钠的含量偏高,从而影响产品的品质;所述成胶反应过程的ph值也不宜过高,例如不高于10。由于较高的成胶反应过程的ph值容易导致生成三水氧化铝晶种,而三水氧化铝晶种在后续的老化过程中会继续生长,使得产物的三水氧化铝的含量

偏高,使得氧化铝产品的孔容和比表面积低,从而影响产品的品质。

36.本发明中,对所述偏铝酸钠和/或铝酸钠的溶液的浓度范围选择较宽,优选地,以氧化铝计,所述偏铝酸钠和/或铝酸钠的溶液的浓度为5-40g/l,优选为8-35g/l。

37.在本发明中,对所述含二氧化碳的气体中二氧化碳的含量选择范围较宽,例如所述含二氧化碳的气体中二氧化碳的含量可以大于5体积%。为了提高反应效率,优选地,所述含二氧化碳的气体中,二氧化碳的体积含量大于20体积%,优选大于30体积%,更优选为30-100体积%。本发明实施例中以99体积%为例进行示例性说明,本发明并不限于此。另外,含二氧化碳的气体中除了二氧化碳,还可以含有惰性气体或者空气,所述惰性气体包括但不限于氮气、氩气和氦气中的至少一种。

38.根据本发明,所述成胶反应之后,步骤(1)还包括将成胶反应的产物进行固液分离,得到所述固体成胶产物。在本发明中,所述固液分离为本领域的常规操作,具体地,例如可以为沉降、过滤和离心分离中的至少一种。本领域技术人员可以根据实际需要按需选择。

39.根据本发明的一种优选实施方式,第二老化的温度比第一老化的温度高10-100℃,优选高25-85℃,更优选高45-60℃。采用该种优选实施方式更有利于进一步提高得到的拟薄水铝石制得的氧化铝的孔容和孔径。

40.在满足所述第二老化的温度高于第一老化的温度的基础上,对所述第一老化和第二老化的条件选择范围较宽,为了进一步优选拟薄水铝石的结构特征,优选地,所述第一老化的条件包括:温度为0-45℃,优选为10-40℃,更优选为30-40℃;时间为2-240h,优选为4-120h,更优选为12-120h。本发明的发明人发现,通过控制包括温度和时间在内的所述第一老化的条件,可以更好的调控由制得的拟薄水铝石焙烧后所得的氧化铝的平均孔直径和孔容。

41.根据本发明,优选地,所述第二老化的条件包括:温度为50-100℃,优选为65-95℃;时间为1-24h,优选为2-12h。在该种优选情况下,更有利于提高所述拟薄水铝石的品质。

42.根据本发明,优选地,所述第一老化和/或第二老化在水的存在下进行。

43.为了避免引入杂质,从而对后续得到的氧化铝及催化剂的影响,优选地,本发明制备过程中所用的水为去离子水。

44.根据本发明一种优选实施方式,步骤(2)包括:将所述固体成胶产物进行第一老化,得到第一老化产物,将第一老化产物加水(优选为去离子水)打浆进行第二老化,得到老化混合物。根据本发明,优选地,所述水的用量使得打浆后得到的浆液中,以氧化铝计,所述浆液的浓度为20-200g/l,优选为50-150g/l。

45.根据本发明一种优选实施方式,步骤(2)包括:将所述固体成胶产物加水(优选为去离子水)打浆后,进行第一老化,得到第一老化产物,将第一老化产物进行第二老化,得到老化混合物。在本发明中,所述水的用量使得打浆后得到的浆液中,以氧化铝,所述浆液的浓度为20-200g/l,优选为50-150g/l。

46.在本发明中,对所述第一老化和/或第二老化的具体操作,本领域技术人员可以按照实际需要进行选择,例如所述第一老化和/或第二老化的过程还可以在搅拌条件和/或超声条件下进行。在本发明中,所述第一老化和/或第二老化进行的设备没有特别的限定,可以为本领域的常规选择,具体地,例如可以在老化罐中进行。

47.在本发明中,步骤(3)中所述固液分离没有特别的限定,具体地,例如可以为沉降、

过滤和离心分离中的至少一种,本领域技术人员可以根据实际需要进行选择。

48.根据本发明,优选地,在所述干燥之前,步骤(3)还包括将所述固体老化产物进行洗涤。在本发明中,所述洗涤的操作可以为本领域的常规操作,本领域技术人员可以根据实际需要按需选择,只要能够降低所述固体老化产物中的杂质离子的含量即可,例如使得所述拟薄水铝石经焙烧得到的氧化铝中,氧化钠的含量小于0.1重量%,优选小于0.06重量%,进一步优选为0.01-0.05重量%。

49.在本发明中,所述干燥为本领域的常规操作,只要能够除去拟薄水铝石中所含有的游离水即可。本发明对所述干燥的条件选择范围较宽,所述干燥的温度可以为室温至拟薄水铝石的转晶温度之间,优选地,所述干燥的温度为60-200℃,进一步优选为100-180℃。

50.本发明的方法制得的拟薄水铝石晶粒尺寸更大,氧化钠含量更低。优选情况下,本发明的方法制得的拟薄水铝石中检测不出丝钠铝石,表明本发明的方法制得的拟薄水铝石中不含或者含有极少量(少于检测最低值)丝钠铝石。

51.因此,本发明第二方面提供由上所述的方法制备得到的拟薄水铝石;所述拟薄水铝石的相对结晶度为65-95重量%,晶粒尺寸为3-4.5nm。

52.根据本发明,优选地,所述拟薄水铝石的相对结晶度(以condea公司的商业sb粉为基准)为70-90重量%,晶粒尺寸为3.3-4nm。

53.在本发明中,拟薄水铝石的相对结晶度、晶粒尺寸和丝钠铝石的含量可以采用x射线衍射法(xrd)测定。

54.优选地,以所述拟薄水铝石的干基重量为基准,以氧化物计,钠的含量为0.01-0.05重量%。所述拟薄水铝石的干基重量是指将所述拟薄水铝石在550℃下焙烧5h的重量。

55.由本发明提供的所述拟薄水铝石制备得到的氧化铝平均孔直径和孔容更大。

56.因此,本发明第三方面提供一种氧化铝,该氧化铝由上述的拟薄水铝石焙烧后得到。

57.根据本发明,优选地,所述焙烧的条件包括:温度为500-1200℃,优选为550-850℃;时间为2-8h,优选为3-6h。

58.根据本发明,在所述焙烧前,所述拟薄水铝石可以先成型,也可以不成型。在本发明中,所述成型的方法可以为本领域常规选择,如可以将所述拟薄水铝石与适量水(优选为去离子水)混合,挤出成型,或者将所述拟薄水铝石与适量助挤剂和/或胶黏剂及适量水(优选为去离子水)混合,然后挤出成型。在本发明,所述助挤剂、胶溶剂可以是本领域常用的种类和用量。

59.根据本发明,优选地,所述氧化铝的孔容为0.8-1.3ml/g,优选为0.9-1.2ml/g。现有技术中不添加其他添加剂的情况下,采用偏铝酸钠(或铝酸钠-二氧化碳法制得的拟薄水铝石焙烧得到的氧化铝孔容一般小于0.5毫升/克。

60.根据本发明一种优选实施方式,所述氧化铝的平均孔直径大于14nm,优选大于15nm,更优选为16-20nm。在该种优选情况下,所述氧化铝的性能更好。

61.根据本发明,优选地,所述氧化铝的比表面积为200-260m2/g,优选为210-255m2/g。

62.所述氧化铝的孔容、平均孔直径和比表面积可以通过低温氮吸附法测得。

63.本发明还提供由上所述的氧化铝的应用。本发明中的氧化铝可以作为吸附剂或催化剂进行应用,具体地,例如可以在加氢处理、加氢裂化、催化裂化、重整、异构化、烷基化、

歧化等过程中作为催化剂的载体或基质。本发明提供的氧化铝特别适合用作重油(包括渣油)及各种馏分油进行加氢处理或加氢裂化的催化剂的载体。

64.以下将通过实施例对本发明进行详细描述。

65.以下实施例中,偏铝酸钠为分析纯;

66.拟薄水铝石的相对结晶度、晶粒尺寸和丝钠铝石的含量采用x射线衍射法(xrd)测定;所述拟薄水铝石结晶度为相对结晶度,以牌号为sb的德国condea公司生产的氢氧化铝为标样,sb的结晶度为100%,在德国siemens公司d5005型衍射仪上测定;

67.氧化铝中的氧化钠含量采用x射线荧光光谱法(xrf),在日本理学电机工业株式会社3271型x射线荧光光谱仪上测定;

68.氧化铝的比表面积、平均孔直径和孔容采用美国micromeritics公司生产的asap2420型氮吸附仪测定。

69.实施例1

70.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

71.(1)在成胶罐中预先加3l去离子水,从成胶罐的底部通入含二氧化碳气体(二氧化碳的含量为99体积%的二氧化碳和空气的混合气),从成胶罐的上方通入偏铝酸钠溶液,使偏铝酸钠溶液与含二氧化碳气体逆流接触进行成胶反应,成胶反应后的浆液从成胶罐的溢流管流出,成胶罐中液面高度维持不变,当预先加入的去离子水被成胶反应后的浆液置换后,开始浆液收集,然后过滤得到滤饼(固体成胶产物);

72.其中,偏铝酸钠液的浓度(以氧化铝计)为30g/l,流量为60ml/min,停留时间为50分钟;通过调节气体用量,使得成胶反应过程的ph值约为7.5;成胶反应的温度为35℃;

73.(2)将滤饼进行第一老化,所述第一老化的温度为35℃,时间为24h,得到第一老化产物,将第一老化产物加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后进行第二老化,所述第二老化的温度为90℃,时间为2h,得到老化混合物;

74.(3)将所述老化混合物依次进行过滤和洗涤(洗涤用水(去离子水)的量为过滤得到的产物质量的100倍)后,在120℃下干燥8h;

75.得到拟薄水铝石n1;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a1,具体的物化性质列于表1。

76.对比例1

77.按照实施例1的方法进行拟薄水铝石和氧化铝的制备,不同的是,步骤(2)中,不进行第一老化,直接将滤饼与去离子水混合打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后在90℃的条件下老化2h,得到拟薄水铝石dn1和氧化铝da1,具体的物化性质列于表1。

78.实施例2

79.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

80.(1)与实施例1的步骤(1)相同;

81.(2)将滤饼进行第一老化,所述第一老化的温度为30℃,时间为240h,得到第一老化产物,将第一老化产物加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后进行第二老化,所述第二老化的温度为90℃,时间为2h,得到老化混合物;

82.(3)与实施例1步骤(3)相同;

83.得到拟薄水铝石n2;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a2,具体的物化性质列于表1。

84.实施例3

85.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

86.(1)与实施例1的步骤(1)相同;

87.(2)将滤饼加入去离子水打浆得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后进行第一老化,所述第一老化的温度为45℃,时间为12h,得到第一老化产物;然后将所述第一老化产物进行第二老化,所述第二老化的温度为90℃,时间为2h,得到老化混合物;

88.(3)与实施例1步骤(3)相同;

89.得到拟薄水铝石n3;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a3,具体的物化性质列于表1。

90.实施例4

91.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

92.(1)在成胶罐中预先加3l去离子水,从成胶罐的底部通入含二氧化碳气体(二氧化碳的含量为99体积%的二氧化碳和空气的混合气),从成胶罐的上方通入偏铝酸钠溶液,使偏铝酸钠溶液与含二氧化碳气体逆流接触进行成胶反应,成胶反应后的浆液从成胶罐的溢流管流出,成胶罐中液面高度维持不变,当预先加入的去离子水被成胶反应后的浆液置换后,开始浆液收集,然后过滤得到滤饼(固体成胶产物);

93.其中,偏铝酸钠液的浓度(以氧化铝计)为10g/l,流量为300ml/min,停留时间为10分钟;通过调节气体用量,使得成胶反应过程的ph值约为8.8;成胶反应的温度为55℃;

94.(2)将滤饼进行第一老化,所述第一老化的温度为40℃,时间为120h,得到第一老化产物,将第一老化产物加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后进行第二老化,所述第二老化的温度为90℃,时间为2h,得到老化混合物;

95.(3)将所述老化混合物依次进行过滤和洗涤(洗涤用水(去离子水)的量为过滤得到的产物质量的100倍)后,在120℃下干燥8h;

96.得到拟薄水铝石n4;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a4,具体的物化性质列于表1。

97.对比例2

98.按照实施例4的方法进行拟薄水铝石和氧化铝的制备,不同的是,步骤(2)中,不进行第一老化,直接将滤饼与去离子水混合打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后在90℃的条件下老化2h得到拟薄水铝石dn2;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝da2,具体的物化性质列于表1。

99.实施例5

100.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

101.(1)与实施例4的步骤(1)相同;

102.(2)将滤饼进行第一老化,所述第一老化的温度为30℃,时间为48h,得到第一老化产物,将第一老化产物加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后进行第二老化,所述第二老化的温度为90℃,时间为2h,得到老化混合物;

103.(3)与实施例4步骤(3)相同;

104.得到拟薄水铝石n5;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a5,具体的物化性质列于表1。

105.实施例6

106.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

107.(1)与实施例4的步骤(1)相同;

108.(2)将滤饼加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,进行第一老化,所述第一老化的温度为45℃,时间为24h,得到第一老化产物;然后将所述第一老化产物进行第二老化,所述第二老化的温度为90℃,时间为2h,得到老化混合物;

109.(3)与实施例4步骤(3)相同;

110.得到拟薄水铝石n6;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a6,具体的物化性质列于表1。

111.实施例7

112.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

113.(1)在成胶罐中预先加3l去离子水,从成胶罐的底部通入含二氧化碳气体(二氧化碳的含量为99体积%的二氧化碳和空气的混合气),从成胶罐的上方通入偏铝酸钠溶液,使偏铝酸钠溶液与含二氧化碳气体逆流接触进行成胶反应,成胶反应后的浆液从成胶罐的溢流管流出,成胶罐中液面高度维持不变,当预先加入的去离子水被成胶反应后的浆液置换后,开始浆液收集,然后过滤得到滤饼(固体成胶产物);

114.其中,偏铝酸钠液的浓度(以氧化铝计)为15g/l,流量为200ml/min,停留时间为15分钟;通过调节气体用量,使得成胶反应过程的ph值约为8.3;成胶反应的温度为72℃;

115.(2)将滤饼进行第一老化,所述第一老化的温度为40℃,时间为24h,得到第一老化产物,将第一老化产物加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为100g/l,然后进行第二老化,所述第二老化的温度为90℃,时间为2h,得到老化混合物;

116.(3)将所述老化混合物依次进行过滤和洗涤(洗涤用水(去离子水)的量为过滤得到的产物质量的100倍)后,在120℃下干燥8h;

117.得到拟薄水铝石n7;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a7,具体的物化性质列于表1。

118.对比例3

119.按照如下方法进行拟薄水铝石和氧化铝的制备,具体步骤为:

120.按照实施例7的方法进行拟薄水铝石和氧化铝的制备,不同的是,步骤(2)中,不进行第一老化,直接将滤饼与去离子水混合打浆,得到浆液,以氧化铝计,所述浆液的浓度为80g/l,然后在90℃的条件下老化2h,得到拟薄水铝石dn3和氧化铝da3,具体的物化性质列于表1。

121.对比例4

122.按照对比例3的方法进行拟薄水铝石和氧化铝的制备,不同的是,在90℃的条件下老化的时间为26h。

123.得到拟薄水铝石dn4和氧化铝da4,具体的物化性质列于表1。

124.实施例8

125.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

126.(1)与实施例7的步骤(1)相同;

127.(2)将滤饼进行第一老化,所述第一老化的温度为25℃,时间为300h,得到第一老化产物,将第一老化产物加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为80g/l,然后进行第二老化,所述第二老化的温度为70℃,时间为6h,得到老化混合物;

128.(3)与实施例7步骤(3)相同;

129.得到拟薄水铝石n8;将得到的拟薄水铝石在650℃下焙烧4h得到氧化铝a8,具体的物化性质列于表1。

130.实施例9

131.按照本发明提供的方法进行拟薄水铝石和氧化铝的制备,具体的步骤如下:

132.(1)与实施例7的步骤(1)相同;

133.(2)将滤饼加入去离子水打浆,得到浆液,以氧化铝计,所述浆液的浓度为150g/l,进行第一老化,所述第一老化的温度为45℃,时间为48h,得到第一老化产物;然后将所述第一老化产物进行第二老化,所述第二老化的温度为80℃,时间为4h,得到老化混合物;

134.(3)与实施例7步骤(3)相同;

135.得到拟薄水铝石n9;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a9,具体的物化性质列于表1。

136.实施例10

137.按照实施例7相同的方法进行拟薄水铝石和氧化铝的制备,不同的是:

138.步骤(1)中,所述通过调节气体用量,使得成胶反应过程的ph值约为10.5;

139.步骤(2)和步骤(3)与实施例7相同;

140.得到拟薄水铝石n

10

;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a

10

,具体的物化性质列于表1。

141.实施例11

142.按照实施例7相同的方法进行拟薄水铝石和氧化铝的制备,不同的是:

143.步骤(1)中,成胶反应的温度为97℃;

144.步骤(2)和步骤(3)与实施例7相同;

145.得到拟薄水铝石n

11

;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a

11

,具体的物化性质列于表1。

146.实施例12

147.按照实施例7相同的方法进行拟薄水铝石和氧化铝的制备,不同的是:

148.步骤(2)中,所述第一老化的温度为60℃;

149.步骤(1)和步骤(3)与实施例7相同;

150.得到拟薄水铝石n

12

;将得到的拟薄水铝石在550℃下焙烧5h得到氧化铝a

12

,具体的物化性质列表1。

151.表1

[0152][0153]

续表1

[0154][0155]

注:

“-”

表示未检测到含量。

[0156]

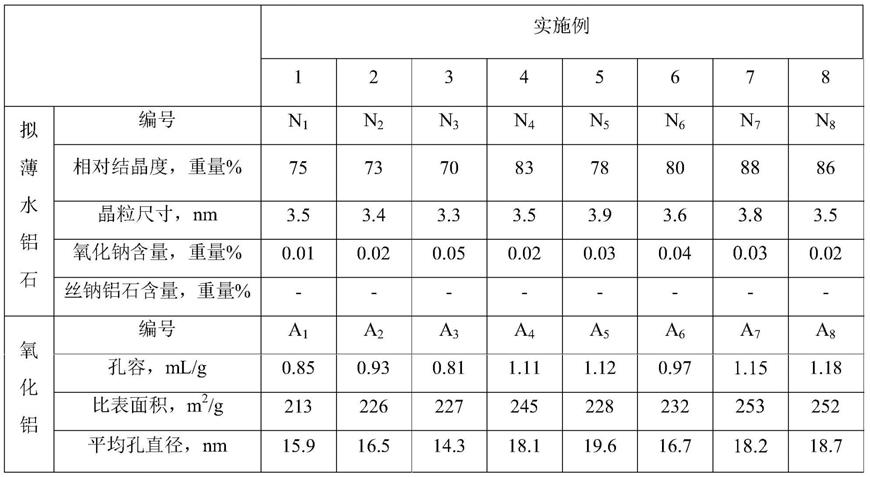

通过表1的结果可以看出,相对于采用传统老化方法的对比例1-4,采用本发明的方法制备得到拟薄水铝石的相对结晶度更大,最高达90重量%;晶粒尺寸更大,最高达到3.9nm;氧化钠含量更低,且未检测到丝钠铝石;采用所述拟薄水铝石制备得到的氧化铝平均孔直径更大,最大可达19.6nm;孔容更大,最大可达1.18ml/g。

[0157]

测试例1

[0158]

将上述实施例1-12以及对比例1-4的氧化铝载体用七水合钼酸铵、氨水和硝酸钴的混合溶液,进行饱和浸渍,以使其分别含有12.0重量%的氧化钼和2.5重量%的氧化钴,干燥后在450℃焙烧3小时,制成加氢脱硫催化剂。

[0159]

先对所述加氢脱硫催化剂进行预硫化,预硫化条件包括:硫化油采用5w%二硫化碳/煤油,硫化油的液时体积空速1.2h-1

,氢分压14.0mpa,氢油体积比400,在360℃恒温硫化3小时;然后在100毫升小型固定床反应器(催化剂装量为100毫升)中进行评价,使用沙特阿

拉伯轻质减压渣油(ni v 87.9克/克-1

,s 3.18重量%,mcr 12.4重量%)为原料油,各自分别在反应温度380℃,lhsv 0.50小时-1

,氢分压14.0兆帕,氢油体积比为600的条件进行脱硫性能测试,脱硫性能测试后渣油中的硫含量如表2所示,硫含量越低,说明催化剂的加氢脱硫性能越好。

[0160]

油样中硫含量使用电量法测定(具体方法见石油化工分析方法ripp62-90)。

[0161]

表2

[0162]

实施例编号产品中硫含量,重量%实施例10.49对比例10.73实施例20.48实施例30.51实施例40.45对比例20.68实施例50.46实施例60.47实施例70.45对比例30.65对比例40.66实施例80.44实施例90.46实施例100.51实施例110.52实施例120.50

[0163]

从表2可以看出,采用本发明提供的拟薄水铝石焙烧后制得的氧化铝用作催化剂载体时,该催化剂在其它条件相同的情况下具有更好的脱硫性能。

[0164]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。