1.本实用新型属于高端装备(飞机、轨道列车、大型船舶、新型输变系统、高新电子)、现代功能建筑(高速公路、隧道、乘候车厅/ 馆、会议场馆、录音/演播厅、消声室)减振降噪制新材料、新结构领域,具体涉及一种用于通风管路降噪的声学超材料元胞及包含它的超材料通风降噪装置。

背景技术:

2.通风管路结构作为输送物质的通道,广泛存在于军事装备的空调通风、发动机进排气、燃气轮机、机舱散热等各个场合,是保证装备内部与外部空气流通必不可少的设备之一。管路系统的主要功能是输送流体介质,但在流体介质随管路运输的同时,噪声也会随着管路进行传播。通风管路噪声主要由两方面产生,一是管路中机械设备运行时产生的振动和噪声随管路进行传播,二是管道内流动的气体在经过弯头、三通、变径管、阀门和送回风口等截面积变化部位产生涡流、涡阻现象也将引起结构振动产生噪声。通风管路噪声将直接影响与之相关的军事设备的安全性和可靠性,影响战斗人员居住环境的舒适性,危害其身体健康,尤其是低频噪声,携带能量较大、线谱明显、传播距离较远,对海军舰船、歼击机的隐身性和生命力构成直接威胁。

3.通风管路的降噪设计最主要是在噪声传播路径上对噪声进行控制。目前,抑制通风管路噪声主要采用以下两种方法:一种是利用吸声原理,在管路内壁贴附吸声材料(如多孔材料、泡沫材料等)或安装吸声结构(如微穿孔板等)。但是传统的利用吸声材料的噪声控制方法对低频噪声抑制效果有限,在工程应用上有一定局限性。另外一种是利用消声原理,在管路上安装消声器,在工程上有着广泛的应用。传统的管路消声器根据消声原理的不同可分为抗性消声器,阻性消声器,阻抗复合式消声器等。传统的管路消声器设计目前还存在着一些不足,例如抗性消声器要对低频噪声进行有效控制则需要较大的空间体积,且消声频带窄,阻抗复合式消声器主要针对中高频噪声进行控制,低频噪声衰减能力较差。因此,目前通风管路噪声控制急需设计一种新型的通风管路降噪装置,以满足工程、军事装备需求。

4.近年来,声物理学和凝聚态物理学领域提出和发展的超材料结构为解决通风管路低频噪声问题提供了新思路。随着声学超材料在结构减振降噪方面研究的不断深入,把超材料的设计思想应用于管路噪声控制得到了广泛的关注。

5.声学超材料是人工微结构按一定方式排列而成的、具有超常物理特性的人工复合材料或结构。这些超常物理特性包括低频带隙、低频超常吸收、超常材料参数(负质量密度、负弹性模量等)、强色散等等。声学超材料的核心思想是通过亚波长尺度的微结构设计(即结构尺寸远小于声波传播的波长)实现对弹性波的调制,并产生超常物理效应。这些超常物理效应可在通风管道噪声控制中得到应用,有望实现传统材料/结构所不具备的噪声控制特性,对装备通风管路系统噪声控制具有重要的理论意义和应用价值。

技术实现要素:

6.针对现有技术存在的缺陷和不足,本实用新型的目的是提供一种声学超材料元胞及包含它的超材料通风降噪消声器、管路元胞、管路。

7.为了实现上述技术目的,本实用新型采用的技术方案为:

8.声学超材料元胞,包括内筒体和外筒体,所述内筒体设置在外筒体内且两筒体同轴,内筒体的内部空间为主通风道;

9.内筒体和外筒体的左、右两侧分别通过环形的左侧盖板和右侧盖板封闭,内筒体和外筒体之间设置有环形的中间隔板将内筒体和外筒体之间的空腔划分为第一声学腔体和第二声学腔体;

10.第一声学腔体与主通风道之间的腔壁上开设有声学开口,第一声学腔体以及围合形成第一声学腔体的各腔壁构成第一声学元胞;第一声学腔体通过声学开口与主通风道连通;

11.第二声学腔体内填充有高孔隙吸能介质,第二声学腔体与主通风道之间的腔壁上设有开设有微穿孔的穿孔板,第二声学腔体、第二声学腔体内填充的高孔隙吸能介质以及围合形成第二声学腔体的各腔壁构成第二声学元胞,所述第二声学腔体通过穿孔板上的微穿孔与主通风道连通。

12.作为本实用新型的优选方案,所述内筒体和外筒体的截面形状不限,所述内筒体和外筒体的截面形状为圆形、椭圆形或任意多边形。

13.作为本实用新型的优选方案,所述高孔隙吸能介质为孔隙率大于 90%的多孔材料,如有机多孔材料、金属多孔材料或者陶瓷多孔材料。

14.本实用新型中声波从主通风道与第一声学腔体之间的声学开口进入,并与第一声学腔体形成共振腔;声波从主通风道与第二声学腔体之间的穿孔板进入,并与第二声学腔体内的高孔隙吸能介质形成吸声腔。

15.作为本实用新型的优选方案,所述第一声学腔体内设置有n个第一隔板,n个第一隔板将第一声学腔体分隔成n 1个第一声学小腔,各第一声学小腔与主通风道之间均开设有声学开口,n 1个第一声学小腔分别通过对应的声学开口与主通风道连通,n为零或正整数。

16.作为本实用新型的优选方案,所述第二声学腔体内设置m个第二隔板,m个第二隔板将第二声学腔体分隔成m 1个第二声学小腔,各第二声学小腔与主通风道之间的侧壁均为穿孔板,穿孔板上开设有微穿孔,m 1个第二声学小腔分别通过对应的微穿孔与主通风道连通,m为零或正整数。

17.作为本实用新型的优选方案,所述每个第一声学小腔中均设置若干个第三隔板,若干第三隔板通过交替间隔设置将各第一声学小腔分隔成卷曲迷宫腔。

18.作为本实用新型的优选方案,所述每个第二声学小腔中设置若干个第四隔板,若干第四隔板通过交替间隔设置将各第二声学小腔分隔成卷曲迷宫腔。

19.另一方面,本实用新型提供一种超材料通风降噪消声器,包括入口管、出口管和n个同轴且紧密串接在一起的上述任一种声学超材料元胞,第i个声学超材料元胞的第二声学腔体与第i 1个声学超材料元胞的第一声学腔体紧密连接,i=1,2...,n,n为大于等于2的正整数, n个声学超材料元胞的主通风道彼此联通;

20.第1个声学超材料元胞的第一声学腔体的主通风道与入口管连接且贯通,第n个声学超材料元胞的第二声学腔体的主通风道与出口管连接且贯通。

21.作为本实用新型的优选方案,所述n个声学超材料元胞沿主通风道轴向方向的长度相同;

22.或者,沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞其沿主通风道轴向方向的长度呈递增、呈递减或者无规律随机变化。

23.作为本实用新型的优选方案,所述n个声学超材料元胞中第一声学腔体的声学开口角度大小相同;

24.或者,沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞中第一声学腔体的声学开口角度大小呈递增、呈递减或者无规律随机变化。

25.作为本实用新型的优选方案,所述n个声学超材料元胞中第二声学腔体其穿孔板上微穿孔的大小相同;

26.或者,沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞中第二声学腔体其穿孔板上微穿孔的大小呈递增、呈递减或者无规律随机变化。

27.再一方面,本实用新型提供一种超材料通风降噪管路元胞,包括左侧连接管、右侧连接管和上述任一种声学超材料元胞,声学超材料元胞中的第一声学元胞与左侧连接管连接且第一声学腔体的主通风道与左侧连接管贯通,声学超材料元胞中的第二声学元胞与右侧连接管连接且第二声学腔体的主通风道与右侧连接管贯通。

28.再一方面,本实用新型提供一种超材料通风降噪管路,包括m 个上述任一种声学超材料元胞,m个声学超材料元胞之间通过连接管串接,第j个声学超材料元胞的右侧连接管与第j 1个声学超材料元胞的左侧连接管连通,j=1,2...,m。

29.本实用新型中提供的声学超材料元胞具有低频、宽带、小尺寸的优良消声性能。将多个声学超材料元胞无间隔紧凑排布可以构成超材料通风降噪消声器。超材料通风降噪消声器两端分别连接入口管、出口管构成超材料通风降噪管路元胞。多个超材料通风降噪管路元胞串接在一起构成超材料通风降噪管路。超材料通风降噪管路中的各个超材料通风降噪管路元胞可以呈等间隔周期排布。所述超材料通风降噪消声器可以将相邻共振峰耦合起来,从而拓宽消声频带,所述超材料通风降噪管路不仅可以将不同的共振峰更好的耦合,还能进一步利用周期管路的带隙特性实现消声频带的进一步拓宽。所述超材料通风降噪消声器和超材料通风降噪管路可以在不改变单个声学超材料元胞外部体积的情况下,通过对声学超材料元胞内部结构参数、管路中的排布方式等实现不同频段的管路消声目标,克服了传统消声器消声频带窄,占用外部空间大,环境适应性差等诸多不足。

30.本实用新型用于通风管路降噪,兼具通风和宽频消声功能,通过将声学超材料元胞在管路中周期排布,能够将共振腔相邻的共振峰耦合在一起,形成了宽频耦合消声机制;相比于传统的管路消声装置,所述超材料消声降噪装置消声频带宽,整体体积小,占用外部空间少,可有效降低整体重量,且加工安装简单,成本较低;同时还可在不改变超材料元胞外部结构的情况下,通过对元胞内部结构参数、管路中的排布方式等实现不同频段的管路消声目标克服了传统管路消声装置消声频带窄,占用外部空间大,环境适应性差等诸多不足。

附图说明

31.图1为本实用新型一实施例中提供的声学超材料元胞的部分剖面示意图;

32.图2为本实用新型一实施例中提供的声学超材料元胞的结构示意图,其中(a)为去掉声学超材料元胞中第一声学腔体的左侧盖板之后的内部结构示意图,(b)为去掉声学超材料元胞中第一声学腔体的左侧盖板之后的俯视图,(c)为去掉声学超材料元胞中第二声学腔体的右侧盖板之后的内部结构示意图,(d)为去掉声学超材料元胞中第二声学腔体的右侧盖板之后的俯视图;

33.图3为声学超材料元胞中设置隔板时的结构示意图;其中(a)为一实施例中声学超材料元胞中第一声学腔体内设置2个第一隔板时的结构示意图,(b)为一实施例中声学超材料元胞中第一声学腔体内设置3个第一隔板时的结构示意图,(c)为一实施例中声学超材料元胞中第二声学腔体内设置2个第二隔板时的结构示意图,(d)为一实施例中声学超材料元胞中第二声学腔体内设置3个第二隔板时的结构示意图,(e)为一实施例中声学超材料元胞中第一声学腔体内设置2个第一隔板且同时设置第三隔板之后形成卷曲迷宫腔结构示意图,(f)为一实施例中声学超材料元胞中第一声学腔体内设置3个第一隔板且同时设置第三隔板之后形成卷曲迷宫腔结构示意图,(g)为一实施例中声学超材料元胞中第二声学腔体内设置2个第二隔板且同时设置第四隔板之后形成卷曲迷宫腔结构示意图,(h)为一实施例中声学超材料元胞中第二声学腔体内设置3个第二隔板且同时设置第四隔板之后形成卷曲迷宫腔结构示意图;

34.图4中(a)为本实用新型一实施例中声学超材料元胞中第一声学元胞和第二声学元胞具有相同轴向长度的结构示意图;图4中(b)为本实用新型一实施例中声学超材料元胞中第一声学元胞和第二声学元胞具有不同轴向长度的结构示意图;

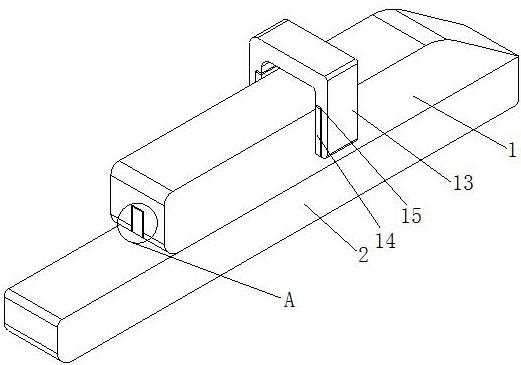

35.图5为本实用新型一实施例中提供的超材料通风降噪消声器的结构示意图;

36.图6为本实用新型一实施例中提供的超材料通风降噪消声器的剖视图;

37.图7为本实用新型一实施例中提供的超材料通风降噪管路元胞的结构示意图;

38.图8是本实用新型一实施例中提供的超材料通风降噪管路的结构示意图;

39.图9是本实用新型一实施例中提供的超材料通风降噪管路的结构示意图;

40.图10为本实用新型一实施例提供的超材料通风降噪消声器与传统简单扩张腔消声器的传递损失对比图。

41.图11为本实用新型一实施例中提供的超材料通风降噪管路与传统简单扩张腔管路的传递损失对比图。

42.图例说明:

43.1-声学超材料元胞;1a-第一声学元胞;1b-第二声学元胞;2-主通风道;3-第一声学腔体;4-左侧盖板;5-声学开口;6-第二声学腔体;7-高孔隙吸能介质;8-穿孔板;9-中间隔板;10-右侧盖板;11

‑ꢀ

超材料通风降噪消声器;12-入口管;13-出口管;14-超材料通风降噪管路;15-超材料通风降噪管路元胞;16-左侧连接管;17-右侧连接管; 18-第一隔板;19-第一声学小腔;20-第二隔板;21-第二声学小腔; 22-第三隔板;23-第四隔板;

44.本实用新型目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

45.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

46.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

47.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

48.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是物理连接或无线通信连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

49.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

50.如图1所示,本实施例提供一种声学超材料元胞,声学超材料元胞1包括:

51.包括内筒体和外筒体,所述内筒体设置在外筒体内且两筒体同轴,内筒体的内部空间为主通风道2。所述内筒体和外筒体的截面形状不限,可以为圆形、椭圆形或任意多边形。

52.内筒体和外筒体的左、右两侧分别通过环形的左侧盖板4和右侧盖板10封闭,内筒体和外筒体之间设置有环形的中间隔板9将内筒体和外筒体之间的空腔划分为第一声学腔体3和第二声学腔体6;

53.第一声学腔体3与主通风道2之间的腔壁上开设有声学开口5,第一声学腔体3以及围合形成第一声学腔体3的各腔壁构成第一声学元胞1a;第一声学腔体3通过声学开口5与主通风道2连通;

54.第二声学腔体6内填充有高孔隙吸能介质7,第二声学腔体6与主通风道2之间的腔壁上设有开设有微穿孔的穿孔板8,第二声学腔体6、第二声学腔体6内填充的高孔隙吸能介质7以及围合形成第二声学腔体6的各腔壁构成第二声学元胞1b,所述第二声学腔体6通过穿孔板8上的微穿孔与主通风道2连通。

55.在图1所示实施例中,主通风道2为圆形,第一声学元胞1a、第二声学元胞1b均为圆环形腔体结构。

56.第一声学元胞1a和第二声学元胞1b可以是一体成型的整体结构,也可以是分体制作后再连接在一起的结构。

57.声波从主通风道2与第一声学腔体3之间的声学开口5进入,并与第一声学腔体3形成共振腔;声波从主通风道2与第二声学腔体6 之间的穿孔板8进入,并与第二声学腔体6内的高孔隙吸能介质7形成吸声腔。

58.本实用新型中主通风道通2过声学开口5与第一声学腔体3连通,形成声学共振效应,将声波能量反射到主通风道2中,所述主通风道 2通过穿孔板8上的微穿孔与第二声学腔体6连通,第二声学腔体6 内填充有高孔隙吸能介质7,具有较强的声学吸收效应,将声波以热能的形式进行耗散,穿孔板8主要用于隔离高孔隙吸能介质与主通风道,同时对声波也有一定的吸收功能。其中高孔隙吸能介质7为孔隙率大于90%的材料,可以是有机多孔材料例如玻璃棉、聚苯乙烯泡沫、聚氨酯泡沫等,也可以是金属多孔材料、陶瓷多孔材料。第一声学腔体3的各腔壁、第二声学腔体6的各腔壁可以是金属材料也可以是非金属材料,典型的有钢、铁、铝合金、有机玻璃、树脂、亚克力、芳纶蜂窝纸等。

59.本实用新型中所述第一声学元胞1a、第二声学元胞1b的谐振频率根据控制目标确定,通过协同设计第一声学腔体3和第二声学腔体 6的大小,声学开口5的开口角度大小,穿孔板8的穿孔率及大小,高孔隙吸能介质7的参数,能够增强第一声学元胞1a、第二声学元胞1b谐振峰之间的协调耦合,拓宽声学超材料元胞的低频宽带消声性能。参照图2,为本实用新型一实施例中提供的声学超材料元胞的结构示意图,其中(a)为去掉声学超材料元胞中第一声学腔体的左侧盖板之后的内部结构示意图,(b)为去掉声学超材料元胞中第一声学腔体的左侧盖板之后的俯视图,(c)为去掉声学超材料元胞中第二声学腔体的右侧盖板之后的内部结构示意图,(d)为去掉声学超材料元胞中第二声学腔体的右侧盖板之后的俯视图。图2所示实施例中,声学超材料元胞1中第一声学腔体为一个完整的环形腔体,声学开口5的开口角度如图(b)所示,为60度,即第一声学腔体其内侧圆筒壁上开设有弧度为60度的圆弧形的声学开口。声学超材料元胞1中第二声学腔体6内全部填充有高孔隙吸能介质7,第二声学腔体6其内侧圆筒壁上开设有呈阵列排布为微穿孔,开设有微穿孔的对应区域即穿孔板 8。

60.进一步地,在本实用新型一些优选实施例中,所述第一声学腔体 3内设置有n个第一隔板18,n个第一隔板18将第一声学腔体3分隔成n 1个第一声学小腔19,各第一声学小腔19与主通风道2之间均开设有声学开口5,n 1个第一声学小腔19分别通过对应的声学开口5与主通风道2连通,n为零或正整数。参照图3中的(a)和(b),其中(a)为一实施例中声学超材料元胞中第一声学腔体内设置2个第一隔板时的结构示意图,2个第一隔板18将第一声学腔体等分为2 个半环形的第一声学小腔19,各第一声学小腔19对应的内侧壁上均开设有扇形的声学开口5。(b)为一实施例中声学超材料元胞中第一声学腔体内设置3个第一隔板时的结构示意图,3个第一隔板18将第一声学腔体等分为3个扇形的第一声学小腔19,各第一声学小腔19 对应的内侧壁上均开设有扇形的声学开口5。

61.进一步地,在本实用新型一些优选实施例中,所述第二声学腔体 6内设置m个第二隔板20,m个第二隔板20将第二声学腔体6分隔成m 1个第二声学小腔21,各第二声学小腔21与主通风道2之间的侧壁均设有开设有微穿孔的穿孔板8,m 1个第二声学小腔21分别通过对应的微穿孔与主通风道2连通,m为零或正整数。参照图3 中的(c)和(d),其中(c)为一实施例中声学超材料元胞中第二声学腔体内设置2个第二隔板时的结构示意图,2个第二隔板20将第二声学腔体6等分为2个半环形的第二声学小腔21,各第二声学小腔21对应的内侧壁

上设有开设有微穿孔的穿孔板8。(d)为一实施例中声学超材料元胞中第二声学腔体内设置3个第二隔板时的结构示意图,3个第二隔板20将第二声学腔体6等分为3个扇形的第二声学小腔21,各第二声学小腔21对应的内侧壁上设有开设有微穿孔的穿孔板8。

62.进一步地,在本实用新型一些优选实施例中,所述第一声学腔体 3内设置有n个第一隔板18,n个第一隔板18将第一声学腔体3分隔成n 1个第一声学小腔19,各第一声学小腔19与主通风道2之间均开设有声学开口5,n 1个第一声学小腔19分别通过对应的声学开口5与主通风道2连通,n为零或正整数。同时在每个第一声学小腔19中均设置若干个第三隔板22,若干第三隔板22通过交替间隔设置将各第一声学小腔19分隔成卷曲迷宫腔。参照图3中的(e)和(f),其中(e)为一实施例中声学超材料元胞中第一声学腔体内设置2个第一隔板且同时设置第三隔板之后形成卷曲迷宫腔结构示意图。(f)为一实施例中声学超材料元胞中第一声学腔体内设置3个第一隔板且同时设置第三隔板之后形成卷曲迷宫腔结构示意图。卷曲迷宫腔可有效降低第一声学元胞的共振频率。

63.进一步地,在本实用新型一些优选实施例中,所述第二声学腔体 6内设置m个第二隔板20,m个第二隔板20将第二声学腔体6分隔成m 1个第二声学小腔21,各第二声学小腔21与主通风道2之间的侧壁均设有开设有微穿孔的穿孔板8,m 1个第二声学小腔21分别通过对应的微穿孔与主通风道2连通,m为零或正整数。同时,每个第二声学小腔21中设置若干个第四隔板23,若干第四隔板23通过交替间隔设置将各第二声学小腔21分隔成卷曲迷宫腔。参照图3 中的(g)和(h),其中(g)为一实施例中声学超材料元胞中第二声学腔体内设置2个第二隔板且同时设置第四隔板之后形成卷曲迷宫腔结构示意图,(h)为一实施例中声学超材料元胞中第二声学腔体内设置3 个第二隔板且同时设置第四隔板之后形成卷曲迷宫腔结构示意图。卷曲迷宫腔可以有效改变多孔材料腔体有效的吸声范围。

64.可以理解,本领域技术人员可以根据需要控制和调整填入第二声学腔体内的高孔隙吸能介质的量,可以第二声学腔体内可以全部填充也可以部分填充高孔隙吸能介质。高孔隙吸能介质为孔隙率大于90%的材料,可以是有机多孔材料例如玻璃棉、聚苯乙烯泡沫、聚氨酯泡沫等,也可以是金属多孔材料、陶瓷多孔材料。

65.可以理解,所述第一声学元胞1a和第二声学元胞1b在沿主通风道轴向方向的长度可以根据需要设计,第一声学元胞和第二声学元胞在沿主通风道轴向方向的长度可以相同,也可以不同,可以第一声学元胞在沿主通风道轴向方向的长度大于第二声学元胞在沿主通风道轴向方向的长度,也可以第一声学元胞在沿主通风道轴向方向的长度小于第二声学元胞在沿主通风道轴向方向的长度。参照图4,图4中 (a)为本实用新型一实施例中声学超材料元胞中第一声学元胞和第二声学元胞具有相同轴向长度的结构示意图;图4中(b)为本实用新型一实施例中声学超材料元胞中第一声学元胞和第二声学元胞具有不同轴向长度的结构示意图。

66.本实用新型中第一声学腔体3、第二声学腔体6的各侧腔壁可以是金属材料也可以是非金属材料,典型的有钢、铁、铝合金、有机玻璃、树脂、亚克力、芳纶蜂窝纸等;第一隔板18、第二隔板20、第三隔板22、第四隔板23可以是金属材料也可以是非金属材料,典型的有钢、铁、碳纤维复合材料、有机玻璃、亚克力、pvc、芳纶蜂窝纸等。

67.参照图5和图6,在本实用新型另一实施例中,提供一种超材料通风降噪消声器11,包括入口管12、出口管13和n个同轴且紧密串接在一起的上述任一实施例中所提供的声学

超材料元胞1,第i个声学超材料元胞1的第二声学腔体与第i 1个声学超材料元胞的第一声学腔体紧密连接,i=1,2...,n,n为大于等于2的正整数,n个声学超材料元胞1的主通风道2彼此联通;

68.第1个声学超材料元胞1的第一声学腔体的主通风道2与入口管 12连接且贯通,第n个声学超材料元胞1的第二声学腔体的主通风道2与出口管13连接且贯通。在图5中,n为6。

69.在图5所示实施例中,n个声学超材料元胞沿主通风道轴向方向的长度相同,且各个声学超材料元胞中的第一声学腔体、第二声学腔体沿主通风道轴向方向的长度均相同。可以理解,图5所示仅为为实用新型的一优选实施方式,在实际应用中,本领域技术人员可以根据需要调整超材料通风降噪消声器中各个声学超材料元胞中第一声学腔体、第二声学腔体沿主通风道轴向方向的长度。可以将沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞其沿主通风道轴向方向的长度设计为不同,或者呈一定规律变化,如呈递增、呈递减趋势变化。也可以将沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞其沿主通风道轴向方向的长度设计为无规律随机变化。

70.本领域技术人员可以根据需要调整超材料通风降噪消声器中各个声学超材料元胞中第一声学腔体中第一隔板的数目以及位置,调整第一声学腔体中各个声学开口的开口角度大小。各个声学超材料元胞中第一声学腔体中第一隔板的数目、位置,各个声学开口的位置以及开口角度大小可以完全相同,也可以互不相同。如在本实用新型一优选实施例中,沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞中第一声学腔体的声学开口角度大小呈递增、呈递减或者无规律随机变化。

71.本领域技术人员可以根据需要调整超材料通风降噪消声器中各声学超材料元胞中穿孔板上微穿孔的大小、微穿孔的数目。各声学超材料元胞中穿孔板上微穿孔的大小、微穿孔的数目可以相同,也可以互不相同。如在本实用新型一优选实施例中,沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞中第二声学腔体其穿孔板上微穿孔的大小、微穿孔的数目呈递增、呈递减或者无规律随机变化。

72.参照图7,在本实用新型另一实施例中,提供一种超材料通风降噪管路元胞15,包括左侧连接管16、右侧连接管17和上述任一实施例中所述的声学超材料元胞1,声学超材料元胞1中的第一声学元胞1a与左侧连接管16连接且第一声学腔体的主通风道与左侧连接管16 贯通,声学超材料元胞1中的第二声学元胞1b与右侧连接管17连接且第二声学腔体的主通风道与右侧连接管17贯通。

73.参照图8,在本实用新型另一实施例中,提供一种超材料通风降噪管路14,包括m个上述任一实施例中所述的声学超材料元胞1,m 个声学超材料元胞1之间通过连接管串接,第j个声学超材料元胞1 的右侧连接管17与第j 1个声学超材料元胞1的左侧连接管16连通, j=1,2...,m。

74.在图8和图9所示实施例提供的超材料通风降噪管路14中,超材料通风降噪管路中各个声学超材料元胞1中第一声学腔体1a、第二声学腔体1b沿主通风道2轴向方向的长度均相同,相邻声学超材料元胞1之间的间距相同。可以理解,图8和图9所示实施例均为本实用新型的优选实施方式,在实际应用中,本领域技术人员可以根据需要调整超材料通风降噪管路中各个声学超材料元胞1中第一声学腔体1a、第二声学腔体1b沿主通风道2轴向方向的

长度以及相邻声学超材料元胞1之间的间距,进而调整各超材料通风降噪管路元胞 15沿主通风道轴向方向的长度,如超材料通风降噪管路中各个声学超材料元胞1中第一声学腔体1a或/和第二声学腔体1b沿主通风道2 轴向方向的长度呈递增、呈递减或者无规律随机变化。超材料通风降噪管路中各个声学超材料元胞1中相邻声学超材料元胞1之间的间距设计为不相同,如超材料通风降噪管路中各个声学超材料元胞1中相邻声学超材料元胞1之间的间距沿主通风道轴向方向呈递增、呈递减或者无规律随机变化。

75.本领域技术人员可以根据需要调整超材料通风降噪管路14中各个声学超材料元胞1中第一声学腔体中第一隔板的数目以及位置,调整第一声学腔体中各个声学开口的开口角度大小。各个声学超材料元胞中第一声学腔体中第一隔板的数目、位置,各个声学开口的位置以及开口角度大小可以完全相同,也可以互不相同。如在本实用新型一优选实施例中,沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞中第一声学腔体的声学开口角度大小呈递增、呈递减或者无规律随机变化。

76.本领域技术人员可以根据需要调整超材料通风降噪管路14中各声学超材料元胞1中穿孔板上微穿孔的大小、微穿孔的数目。各声学超材料元胞中穿孔板上微穿孔的大小、微穿孔的数目可以相同,也可以互不相同。如在本实用新型一优选实施例中,沿主通风道轴向方向依次排布的第1个声学超材料元胞至第n个声学超材料元胞中第二声学腔体其穿孔板上微穿孔的大小、微穿孔的数目呈递增、呈递减或者无规律随机变化。

77.第一声学元胞和第二声学元胞的传递损失相互叠加,第一声学元胞不同共振峰之间的耦合得到增强。将多个声学超材料元胞在管路中无间隔紧凑排布构成超材料通风降噪消声器。而将声学超材料元胞在管路中等间隔周期排布可以构成超材料通风降噪管路。通过将声学超材料元胞在管路中周期排布,第一声学元胞共振峰之间的耦合作用在第二声学元胞内高孔隙吸能介质的作用下得到增强,最终能够形成低频宽频的消声效果。所述超材料通风降噪管路不仅可以将不同的共振峰更好的耦合,还能进一步利用周期管路的带隙特性实现消声频带的进一步拓宽。所述超材料通风降噪消声器和超材料通风降噪管路可以在不改变单个声学超材料元胞外部体积的情况下,通过对声学超材料元胞内部结构参数、管路中的排布方式等实现不同频段的管路消声目标,克服了传统消声器消声频带窄,占用外部空间大,环境适应性差等诸多不足。

78.在本实用新型一实施例中,提供如图6所示结构的超材料通风降噪消声器11。其中,声学超材料元胞的主通风道2和入口管12、出口管13的截面形状选为圆形,主通风道2、入口管12、出口管13的内径均为100mm。第一声学腔体3和第二声学腔体6的内径与主通风道一致,为100mm。第一声学腔体3和第二声学腔体6的外侧腔壁直径一致,均为200mm。各第二声学腔体6的声学开口3有一个,且其对应的开口角度为60度,第一声学腔体内不再设置任何隔板,第一声学元胞1a和第二声学元胞1b之间的中间隔板9的厚度为2mm。开设为微穿孔的穿孔板8占第二声学腔体6的内侧腔壁的一半,穿孔板8上的微穿孔的孔径为2mm,穿孔板8厚1.5mm,穿孔率0.1,第二声学腔体6内不再设置任何隔板。第二声学腔体中全部填充有高孔隙吸能介质,高孔隙吸能介质选用泡沫材料。第一声学元胞1a和第二声学元胞1b在沿主通风道轴向方向的长度相同,均为25mm。单个声学超材料元胞1总长度56mm,沿主通风道轴向周期排布6个声学超材料元胞1,声学超材料元胞1之间紧凑排布无间隔,且内部结构参数一致。第一声学腔体3和第二声学腔体6的各腔壁材质选用钢,壁厚2mm,可以视为声场硬边

界,不考虑声固耦合的影响。针对本实施例提供的超材料通风降噪消声器11,在入口管端施加平面波激励信号,出口管端设置为无反射端,计算其传递损失,计算结果参阅图10。可以看出,相比于相同扩张比的扩张腔式消声器,所述超材料消声器能够在345hz-1080hz内达到10db以上的消声效果,特别是在共振频率370hz处,传递损失达到55.5db。

79.在本实用新型一实施例中,提供如图9所示结构的超材料通风降噪管路14,其中,声学超材料元胞的主通风道2和入口管12、出口管13的截面形状选为圆形,主通风道2、入口管12、出口管13的内径均为100mm。第一声学腔体3和第二声学腔体6的内径与主通风道一致,为100mm。第一声学腔体3和第二声学腔体6的外侧腔壁直径一致,均为200mm。各第二声学腔体6的声学开口3有一个,且其对应的开口角度为60度,第一声学腔体内不再设置任何隔板,第一声学元胞1a和第二声学元胞1b之间的中间隔板9的厚度为2mm。开设为微穿孔的穿孔板8占第二声学腔体6的内侧腔壁的一半,穿孔板8上的微穿孔的孔径为2mm,穿孔板8厚1.5mm,穿孔率0.1,第二声学腔体6内不再设置任何隔板。第二声学腔体中全部填充有高孔隙吸能介质,高孔隙吸能介质选用泡沫材料。第一声学元胞1a和第二声学元胞1b在沿主通风道2轴向方向的长度相同为25mm,单个声学超材料元胞总长度56mm。声学超材料元胞和左侧连接管16、右侧连接管17共同组成超材料通风降噪管路元胞,其中左侧、右侧连接管内径和壁厚与主通风道一致,长度均为100mm。沿主通风道轴向周期排布6个超材料通风降噪管路元胞,6个超材料通风降噪管路元胞之间的结构参数一致,整体结构材料选为钢,壁厚2mm,可以视为声场硬边界,不考虑声固耦合的影响。针对本实施例提供的超材料通风降噪管路,在入口管端施加平面波激励信号,出口管端设置为无反射端,计算其传递损失,计算结果参阅图11。可以看出,相比于相同扩张比的扩张腔式管路,所设计的超材料管路能够体现出宽频的消声特性,能够在305hz-1080hz达到10db以上的消声效果,特别地,受局域共振特性影响,其共振峰处的传递损失叠加之后,幅值得到了大幅的提升,能够达到150db以上。

80.结果表明:本实用新型能够在较宽频段内实现较好的降噪效果,相比于传统的扩张式消声器,其消声带宽和消声幅值都得到了明显的提升。

81.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。例如本实用新型实施例中入口管、出口管及腔体形状呈圆形,很显然可以替换成方形、菱形、三角形、五边形、六边形等。

82.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。