1.本实用新型涉及苯胺废水处理装置领域,具体涉及一种苯胺废水搅拌罐。

背景技术:

2.苯胺又称阿尼林、阿尼林油、氨基苯,无色油状液体,熔点-6 .3℃,沸点184℃,相对密度 1 .02 ,相对分子量93 .128,加热至370℃分解,稍溶于水,易溶于乙醇、乙醚等有机溶剂,苯胺是最重要的胺类物质之一。主要用于制造染料、药物、树脂,还可以用作橡胶硫化促进剂等。它本身也可作为黑色染料使用。其衍生物甲基橙可作为酸碱滴定用的指示剂。现有搅拌装置通常是叶片式搅拌,由于萃取剂、苯胺和水三者互不相溶,且萃取剂的密度小于水,萃取剂和废水混合后会浮在废水上面,不能和废水充分混合从而萃取废水中的苯胺,仅仅通过叶片搅动不能很好地实现萃取剂和废水的混合。

3.如申请号为201921521673 .6公开的一种苯胺废水回收装置,启动电机,电动伸缩杆的伸缩,带动齿条板上下移动,从而使得齿条板啮合齿轮转动,从而实现连接件的上下移动,使得搅拌叶片在旋转的同时也上下移动,而且搅拌叶片为四个凹陷弧面、四个棱及两个端面组成的,增大与废水的接触面积,同时设置搅拌叶片绕连接件上活动销轴在竖直方向上转动,然而该种方法仍然不能充分有效地混合废水和萃取剂,搅拌叶片在圆周上作波浪运动的时候对于萃取剂和废水的搅动仍然不够深入,会出现萃取剂只在上层的搅拌叶片和废水混合,下方的搅拌叶片起不到作用,效率较低。

技术实现要素:

4.本实用新型的目的就是针对现有技术存在的缺陷,提供一种苯胺废水搅拌罐。

5.本实用新型的技术方案是:

6.一种苯胺废水搅拌罐,包括罐体单元和搅拌单元,所述罐体单元包括壳体、支撑架、萃取剂进口、萃取剂出口、废水进口和废水出口,所述萃取剂进口设置于所述壳体的上部且所述萃取剂出口设置于所述壳体的中部,废水进口设置于所述壳体的下部且所述废水出口设置于所述壳体的底部,所述搅拌单元包括上液压缸、下液压缸、伸缩杆和搅拌板,所述上液压缸和下液压缸分别设置于所述壳体的顶部和底部的中心,所述伸缩杆和搅拌板均设置于所述壳体内部且均分为结构相同的上部和下部两部分,所述上液压缸的底部通过上部的所述伸缩杆驱动上部的所述搅拌板限位垂直活动,所述下液压缸的顶部通过下部的所述伸缩杆驱动下部的所述搅拌板连接限位垂直活动,所述搅拌板上设置有搅拌板通孔,所述搅拌板与所述壳体配合构成挤压喷射搅拌结构。

7.优选的,所述搅拌板通孔以所述搅拌板的圆心为中心呈放射状排列,所述搅拌板上部和下部的搅拌板通孔交错排列。

8.优选的,所述搅拌板的上部和下部之间还固定连接有搅拌叶片,所述搅拌叶片为螺旋形状弹性片状结构。

9.优选的,所述搅拌板通孔内还可拆卸的设置有通孔喷射塞,所述通孔喷射塞的内

壁为漏斗形状结构。

10.优选的,所述搅拌叶片分为内外多层排布,所述搅拌叶片内外层的螺旋间距不同。

11.优选的,所述壳体的侧壁上开设有观察窗。

12.本实用新型与现有技术相比较,具有以下优点:

13.本装置突破了以往通过叶片搅拌的方式,创新性的应用挤压喷射的方法将两种密度不同的液体充分混合,该种混合方式混合程度高,萃取效果好,再配合上搅拌叶片可以实现萃取剂和苯胺废水的充分混合从而实现更高效率的萃取,且结构简单,维护方便。

附图说明

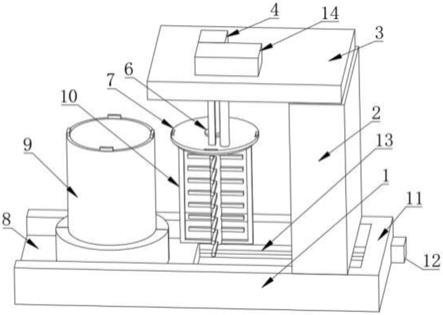

14.图1为本实用新型的结构示意图;

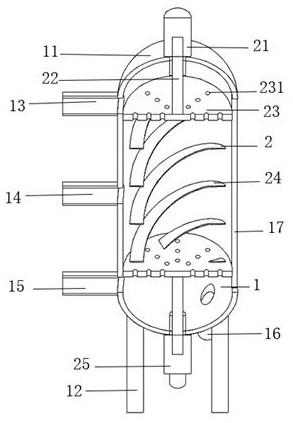

15.图2为搅拌板和搅拌叶片结构示意图;

16.图中:1-罐体单元,2-搅拌单元;

17.11-壳体,12-支撑架,13-萃取剂进口,14-萃取剂出口,15-废水进口,16-废水出口,17-观察窗;

18.21-上液压缸,22-伸缩杆,23-搅拌板,231-搅拌板通孔,232-通孔喷射塞,24-搅拌叶片,25-下液压缸。

具体实施方式

19.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

20.实施例一

21.参照图1所示,一种苯胺废水搅拌罐,本装置通过类似于活塞的结构产生高压液流,将两种液体进行混合,该种混合方式更加充分且结构简单易于维护。包括罐体单元1和搅拌单元2,罐体单元1包括壳体11、支撑架12、萃取剂进口13、萃取剂出口14、废水进口15和废水出口16,萃取剂进口13设置于壳体11的上部且萃取剂出口14设置于壳体11的中部,废水进口15设置于壳体11的下部且废水出口16设置于壳体11的底部,搅拌单元2包括上液压缸21、下液压缸25、伸缩杆22和搅拌板23,上液压缸21和下液压缸25分别设置于壳体11的顶部和底部的中心,伸缩杆22和搅拌板23均设置于壳体11内部且均分为结构相同的上部和下部两部分,上液压缸21的底部通过上部的伸缩杆22驱动上部的搅拌板23限位垂直活动,下液压缸25的顶部通过下部的伸缩杆22驱动下部的搅拌板23连接限位垂直活动,搅拌板23上设置有搅拌板通孔231,搅拌板23与壳体11配合构成挤压喷射搅拌结构。

22.本装置突破了以往通过叶片搅拌的方式,创新性的应用挤压喷射的方法将两种密度不同的液体充分混合,该种混合方式混合程度高,萃取效果好,再配合上搅拌叶片24可以实现萃取剂和苯胺废水的充分混合从而实现更高效率的萃取,且结构简单,维护方便。

23.实施例二

24.参照图1和图2所示,与实施例一基本相同,所不同在于,搅拌板通孔231以搅拌板23的圆心为中心呈放射状排列,搅拌板23上部和下部的搅拌板通孔231交错排列。搅拌板23

的外圆周面与壳体11内壁密闭贴合,搅拌板23与壳体11垂直滑动连接。搅拌板通孔231内还可拆卸的设置有通孔喷射塞232,通孔喷射塞232的内壁为漏斗形状结构。

25.搅拌板23的设置是为了构成密闭结构以形成较高的液压从而迫使液体从通孔喷射塞232喷出,由于废水中有杂质,所以需要及时维护更换通孔喷射塞232,避免因为阻塞导致壳体11压力过大产生严重的安全事故,漏斗的形状方便液体的两向通过。交错排列的设置可以保证萃取剂和废水充分混合而不会发生对冲。

26.实施例二

27.参照图1和图2所示,与实施例二基本相同,所不同在于,搅拌板23的上部和下部之间还固定连接有搅拌叶片24,搅拌叶片24为螺旋形状弹性片状结构。搅拌叶片24分为内外多层排布,搅拌叶片24内外层的螺旋间距不同。壳体11的侧壁上开设有观察窗17,搅拌叶片24和通孔喷射塞232的材质为不锈钢。

28.搅拌叶片24的设置是为了保证两种液体的混合质量,内外多层的不同螺旋间距设计是为了在液体内造成紊流,从而使得液体充分混合。

29.工作原理:

30.1.操作前,操作人员先操作上液压缸21和下液压缸25将搅拌板23复位,使得上方的搅拌板23处于最低位置,下方的搅拌板23处于最高位置,给萃取剂和废水的注入留出空间,此时搅拌叶片24处于压缩状态。

31.2.分别通过萃取剂进口13和废水进口15向壳体11内注入液体,由于搅拌板23上开设有搅拌板通孔231,上方的萃取剂向下滴入上下两搅拌板23中间的位置,继续注入液体直至充满壳体11。

32.3.操作人员通过观察窗17观察液面位置,然后启动上液压缸21和下液压缸25,此时,上液压缸21向上运动,挤压壳体11的上部空间,使得萃取剂被迫从上方经过搅拌板通孔231以高压射流的方式进入两搅拌板23中间的空间,与此类似,废水被迫从下方经过搅拌板通孔231以高压射流的方式进入两搅拌板23中间的空间,由于上下搅拌板23的搅拌板通孔231交错设置,所以上下的高速射流会在空间中交错混合,实现了萃取剂和废水的充分混合。

33.在混合的过程中搅拌叶片24拉伸,在拉伸的过程中,也对上下两搅拌板23中间的空间中的液体进行搅动混合从而避免了后期液体空间较大混合困难的问题。

34.4.当上液压缸21和下液压缸25分别到达上下的极限位置时控制上液压缸21和下液压缸25反向运动,上下两搅拌板23中部的空间被压缩,混合液体被迫从上下两搅拌板23分别以高速射流的方式射出,在这个过程中,萃取剂和废水再次进行混合,这个过程中搅拌叶片24被压缩,压缩的过程中也对液体进行搅拌混合。

35.5.重复操作步骤3和4多次后,将搅拌板23停置于上下的极限位置,将混合液体静置直至分层。

36.6.操作人员观察分层位置,然后以下分情况说明:

37.分层位置处于萃取剂出口14的下方或者萃取剂出口14处,说明萃取剂较多,废水较少,此时可以打开萃取剂出口14阀门,然后操作下液压缸25向上推动下方的搅拌板23,上液压缸21向下推动上方的搅拌板23,将萃取剂从萃取剂出口14排出,剩余的少量萃取剂和废水一同通过废水出口16排出。

38.分层位置处于萃取剂出口14上方,说明萃取剂较少,废水较多,可以先将废水出口16打开,先排出部分废水,同时操作下液压缸25向上推动下方的搅拌板23,促进废水加速排出,如果过多可以操作下方的搅拌板23向下运动,加速废水排出,直至液面到达萃取剂出口14处,将废水出口16关闭,然后操作下方的搅拌板23向上运动,上液压缸21向下推动上方的搅拌板23,将萃取剂从萃取剂出口14排出,然后剩余的少量萃取剂和废水一同通过废水出口16排出。

39.7.将所有液体排出后操作搅拌板23使得搅拌叶片24处于压缩状态等待下一次的搅拌混合。

40.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。