1.本发明涉及含铁固体废弃物处理技术领域,尤其公开了一种回转窑余热快速干燥系统及控制方法。

背景技术:

2.含铁固体废弃物的综合利用是困扰钢铁联合企业的一个重大难题,钢铁联合企业在生产过程中产生大量的炼铁炉渣、瓦斯泥、瓦斯灰的除尘灰;转炉炼钢过程中产生的转炉尘泥、钢渣和氧化铁皮;轧钢过程产生的轧钢油泥和氧化铁皮等。这些物料中大部分都有一定的使用价值,如果弃之不用,既需要大量的排污费用,又浪费了矿物资源。

3.现有含铁固体废弃物的处理工艺主要采用煤基回转窑法,回转窑法是煤基法中最重要、最有价值、应用较广的工艺。此法还原铁矿石可按不同的作业温度生产海绵铁、粒铁,但以低温作业的回转窑生产海绵铁最有意义。回转窑的优点是能够直接使用固体煤作为能源,能有效地脱硫。

4.传统还原窑受限于产能小,易结圈,从热工系统方面来看,主要有以下几个问题:

5.1)、因窑尾煤供入量少,而窑头煤喷射距离又覆盖不了回转窑中后部区域,因而造成中后部球团不能被还原煤所覆盖,导致出窑球团金属化率波动大,不合格球团多,生产不稳定。

6.2)、操作中为了覆盖回转窑中后部球团而提高窑尾煤供入量时,由于窑尾煤挥发分溢出量增大,致使冷烟室温度迅速升至1100℃~1200℃,造成再燃室内灰尘软熔严重,粘结形成“结圈”,当“结圈”局部脱落落入水封槽时又造成严重的“水爆”现象,带来了安全隐患。

7.3)、窑身二次风喷嘴的结构形式决定了助燃风只能由10台左右的二次风喷嘴引入,沿窑身方向的温度场波动较大,回转窑易结圈。

8.4)、二次风喷嘴结构形式还决定了二次风与窑内可燃成份基本上处于平行流动状态,混合不好,窑尾煤挥发分不能在窑中后部完全燃烧,使之进入冷烟室后再燃烧,这也是造成冷烟室温度过高的另一个重要原因。

9.因此,现有含铁固体废弃物的处理工艺中存在的上述缺陷,是一件亟待解决的技术问题。

技术实现要素:

10.本发明提供了一种回转窑余热快速干燥系统及控制方法,旨在解决现有含铁固体废弃物的处理工艺中存在的上述缺陷。

11.本发明的一方面涉及一种回转窑余热快速干燥系统包括回转窑本体、窑头燃料供给装置、窑尾原燃料供给装置、回转窑窑身鼓风装置、回转窑供热装置、回转窑尾气处理装置和控制装置,回转窑本体包括窑头、窑身和窑尾,窑头燃料供给装置和回转窑供热装置分别与回转窑本体的窑头相接通,窑尾原燃料供给装置和回转窑尾气处理装置分别与回转窑

本体的窑尾相接通,回转窑窑身鼓风装置与回转窑本体的窑身相接通,回转窑本体的窑身从尾至头依次分为干燥段、预热段、还原焙烧段和缓冷段,控制装置包括控制器、第一风管、第二风管、第三风管、第四风管、第五风管、第六风管、第一多管除尘器、第二多管除尘器、第一混气装置、第二混气装置、第一耐高温抽风机和第二耐高温抽风机,第一风管的一端与还原焙烧段的顶部相接通,第一风管的另一端通过第一多管除尘器与第一混气装置的输入端相接通;第二风管的一端与干燥段的顶部相接通,第二风管的另一端与第一混气装置的输入端相接通;第三风管的一端与第一混气装置的输出端相接通,第三风管的另一端与干燥段的底部相接通,第四风管的一端与还原焙烧段的顶部相接通,第四风管的另一端通过第二多管除尘器与第二混气装置的输入端相接通;第五风管的一端与干燥段的顶部相接通,第五风管的另一端与第二混气装置的输入端相接通;第六风管的一端与第二混气装置的输出端相接通,第六风管的另一端通过动静结合风套与干燥段的底部相接通,第一耐高温抽风机设于第三风管上,第二耐高温抽风机设于第六风管上;控制器分别与第一多管除尘器、第二多管除尘器、第一混气装置、第二混气装置、第一耐高温抽风机和第二耐高温抽风机电连接,用于将还原焙烧段的高温气体经第一多管除尘器的多管降尘后,与干燥段前期气体在第一混气装置中混匀,然后通过第一耐高温抽风机将其从干燥段前期的料层下部送入,用高温气体对干燥段前期物料进行干燥;还用于将还原焙烧段的高温气体经第二多管除尘器的多管降尘后,与干燥段后期气体在第二混气装置中混匀,然后通过第二耐高温抽风机将其从干燥段后期的料层下部送入,用高温气体对干燥段后期物料进行干燥。

12.进一步地,窑头燃料供给装置和回转窑窑身鼓风装置通过窑身管道分别与还原焙烧段相接通,用于将窑头燃料供给装置供给的煤粉通过回转窑窑身鼓风装置鼓风至还原焙烧段;动静结合风套包括活动套和固定套,活动套套接于固定套上,活动套固定连接于回转窑本体的窑身上,用于与回转窑本体一起旋转;固定套上设有与第六风管的出风口相接通的进风风道。

13.进一步地,回转窑本体的窑身上设有多个风环轨道及分别对应绕风环轨道旋转的多个窑身旋转装置,多个风环轨道沿回转窑本体的窑身外壁轴向均匀间隔设置,窑身旋转装置分别与回转窑窑身鼓风装置和回转窑本体相接通,用于在回转窑本体旋转时通过回转窑窑身鼓风装置送风,窑身旋转装置包括回转窑筒体、旋转环外筒、窑身风道组件、挡阀、拉扦、旋转滑动组件和滑动轴承组,窑身风道组件与回转窑筒体相接通,拉扦的一端通过旋转滑动组件与旋转环外筒活动连接,拉扦的另一端穿过窑身风道组件的风腔后与挡阀相连接;滑动轴承组与旋转环外筒的外壁相连接。

14.进一步地,多个窑身风道组件周向均匀间隔环绕回转窑筒体布置,多个旋转滑动组件周向均匀间隔环绕旋转环外筒布置,多个拉扦分别对应连接于窑身风道组件和旋转滑动组件之间。

15.进一步地,窑身风道组件包括腔体、设于腔体两侧的第一进风风道法兰盘和第二进风风道法兰盘、设于腔体顶端的密封盖、以及设于腔体底端的二次风嘴;旋转滑动组件包括移动架、以及设于移动架上的第一滚轮、第二滚轮和第三滚轮,第一滚轮横向布置于移动架上,第二滚轮和第三滚轮位于第一滚轮的两侧且径向布置于移动架上,旋转环外筒包括环体、设于环体中部的凹槽、以及设于环体两端的外壁和内壁,第一滚轮与凹槽滚动连接,第二滚轮与外壁滚动连接,第三滚轮与内壁滚动连接;拉扦的一端伸入腔体内并穿过二次

风嘴后与挡阀固定连接,拉扦的另一端与移动架螺纹连接用于拉动挡阀动作以打开或关闭二次风嘴;滑动轴承组包括固定架和垂向设于固定架上的第四滚轮和第五滚轮,固定架与外壁固定连接,第四滚轮和第五滚轮分别与风环轨道滑动连接。

16.进一步地,窑头燃料供给装置包括窑头罩及设于窑头罩内用于喷粉煤的风煤烧嘴;回转窑供热装置包括再燃室及与括再燃室相接通用于向再燃室送风的鼓风机,窑尾原燃料供给装置上设有用于添加还原物料和块煤的输送设备;回转窑尾气处理装置包括设于窑头罩的上方用于抽吸回转窑尾气的抽尾气设备。

17.本发明的另一方面涉及一种回转窑温度控制方法,应用于上述的回转窑余热快速干燥系统中,回转窑温度控制方法包括以下步骤:

18.读取二次风嘴对应温度点的实际温度值;

19.根据读取的实际温度值,计算出温度差值δe

t

;温度差值δe

t

为实际温度值与目标温度值的差值,利用预设在数据库中的调整规则表,调整该温度点对应的二次风量值;

20.延时t1秒,判定温度差值δe

t

的绝对值|δe

t

|是否在减少;

21.若温度差值δe

t

的绝对值|δe

t

|在减少,则进一步判定温度差值δe

t

是否在允许的误差范围内;

22.若温度差值δe

t

在允许的误差范围内,则温度控制调整结束。

23.进一步地,延时t1秒,判定温度差值δe

t

的绝对值|δe

t

|是否在减少的步骤之后还包括:

24.若温度差值δe

t

的绝对值|δe

t

|在增加,则根据当前的温度差值δe

t

,利用预设在数据库中的调整规则表,调整窑头的喷煤量;

25.延时t2秒,判定喷煤增加量累计值δmn是否超过喷煤量允许增加最大值δm

1max

;喷煤增加量累计值δmn等于每次增加量的总和,即:δm

1i

为每次喷煤调整值;

26.若喷煤增加量累计值δmn超过喷煤量允许增加最大值δm

1max

,则进一步判定温度差值δe

t

是否在允许的误差范围内;

27.若温度差值δe

t

在允许的误差范围内,则温度控制调整结束。

28.进一步地,延时t2秒,判定喷煤增加量累计值δmn是否超过喷煤量允许增加最大值δm

1max

的步骤之后还包括:

29.若喷煤增加量累计值δmn未超过喷煤量允许增加最大值δm

1max

,则根据当前的温度差值δe

t

,利用预设在数据库中的调整规则表,调整窑尾的块煤添加量;

30.延时t3秒,判断加块煤量累计增加值是否超过加块煤允许增加最大值δm

2max

;

31.若加块煤量累计增加值超过加块煤允许增加最大值δm

2max

,则报系统温度控制故障。

32.进一步地,延时t3秒,判断加块煤量累计增加值是否超过加块煤允许增加最大值δm

2max

的步骤之后还包括:

33.若加块煤量累计增加值未超过加块煤允许增加最大值δm

2max

,则进一步判定δe

t

是否在允许误差范围内;

34.若温度差值δe

t

在允许的误差范围内,则温度控制调整结束。

35.本发明所取得的有益效果为:

36.本发明提供一种回转窑余热快速干燥系统及控制方法,采用回转窑本体、窑头燃料供给装置、窑尾原燃料供给装置、回转窑窑身鼓风装置、回转窑供热装置、回转窑尾气处理装置和控制装置,控制装置包括控制器、第一风管、第二风管、第三风管、第四风管、第五风管、第六风管、第一多管除尘器、第二多管除尘器、第一混气装置、第二混气装置、第一耐高温抽风机和第二耐高温抽风机,用于将还原焙烧段的高温气体经第一多管除尘器的多管降尘后,与干燥段前期气体在第一混气装置中混匀,然后通过第一耐高温抽风机将其从干燥段前期的料层下部送入,用高温气体对干燥段前期物料进行干燥;还用于将还原焙烧段的高温气体经第二多管除尘器的多管降尘后,与干燥段后期气体在第二混气装置中混匀,然后通过第二耐高温抽风机将其从干燥段后期的料层下部送入,用高温气体对干燥段后期物料进行干燥。本发明提供的回转窑余热快速干燥系统及控制方法,自动化程度高,控温效果好;提高窑内各段主要反应速率;利用焙烧段高温气体提高干燥初期温度;利用温度较低的回转窑尾气中和焙烧段高温气体温度;利用回转窑尾气中水蒸气返回干燥初期料层,增加料层蒸气压,防止球团爆裂;混合后的气体从干燥初期料层下部送入,强化对流传热。

附图说明

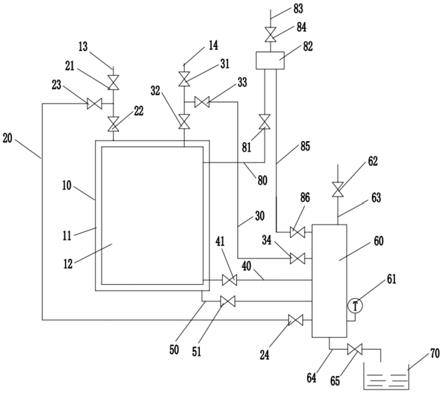

37.图1为本发明提供的回转窑余热快速干燥系统中控制装置的工作原理示意图;

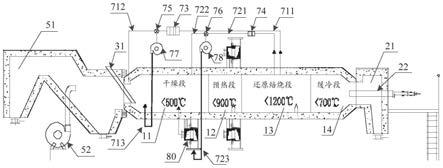

38.图2为本发明提供的回转窑余热快速干燥系统第一实施例的结构示意图;

39.图3为本发明提供的回转窑余热快速干燥系统第二实施例的结构示意图;

40.图4为本发明提供的回转窑余热快速干燥系统中动静结合风套一实施例的结构示意图;

41.图5为本发明提供的回转窑余热快速干燥系统中旋转装置和风环轨道的配合结构示意图;

42.图6为本发明提供的回转窑余热快速干燥系统中旋转装置和风环轨道的配合细化结构示意图;

43.图7为本发明提供的回转窑余热快速干燥系统中旋转装置和风环轨道相互配合的立体结构示意图;

44.图8为本发明提供的回转窑余热快速干燥系统中旋转装置和风环轨道配合的侧面结构示意图;

45.图9为图8中沿c-c面进行剖分的剖面示意图;

46.图10为本发明提供的回转窑温度控制方法第一实施例的流程示意图;

47.图11为本发明提供的回转窑温度控制方法第二实施例的流程示意图;

48.图12为本发明提供的回转窑温度控制方法第三实施例的流程示意图;

49.图13为本发明提供的回转窑温度控制方法第四实施例的流程示意图。

50.附图标号说明:

51.10、回转窑本体;20、窑头燃料供给装置;30、窑尾原燃料供给装置;40、鼓风装置;50、回转窑供热装置;60、回转窑尾气处理装置;11、干燥段;12、预热段;13、还原焙烧段;14、缓冷段;711、第一风管;712、第二风管;713、第三风管;721、第四风管;722、第五风管;723、第六风管;73、第一多管除尘器;74、第二多管除尘器;75、第一混气装置;76、第二混气装置;77、第一耐高温抽风机;78、第二耐高温抽风机;80、动静结合风套;81、活动套;82、固定套;

821、进风风道;15、旋转装置;16、风环轨道;151、回转窑筒体;152、旋转环外筒;153、窑身风道组件;154、挡阀;155、拉扦;156、旋转滑动组件;157、滑动轴承组;1531、腔体;1532、第一进风风道法兰盘;1533、第二进风风道法兰盘;1534、密封盖;1535、二次风嘴;1561、移动架;1562、第一滚轮;1563、第二滚轮;1564、第三滚轮;1521、环体;1522、凹槽;1523、外壁;1524、内壁;1571、固定架;1572、第四滚轮;1573、第五滚轮;21、窑头罩;22、风煤烧嘴;51、再燃室;52、鼓风机;31、输送设备;61、抽尾气设备。

具体实施方式

52.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

53.如图1和图2所示,本发明第一实施例提出一种回转窑余热快速干燥系统包括回转窑本体10、窑头燃料供给装置20、窑尾原燃料供给装置30、回转窑窑身鼓风装置40、回转窑供热装置50、回转窑尾气处理装置60和控制装置,回转窑本体10包括窑头、窑身和窑尾,窑头燃料供给装置20和回转窑供热装置50分别与回转窑本体10的窑头相接通,窑尾原燃料供给装置30和回转窑尾气处理装置60分别与回转窑本体10的窑尾相接通,回转窑窑身鼓风装置40与回转窑本体10的窑身相接通,回转窑本体10的窑身从尾至头依次分为干燥段11、预热段12、还原焙烧段13和缓冷段14,控制装置包括控制器、第一风管711、第二风管712、第三风管713、第四风管721、第五风管722、第六风管723、第一多管除尘器73、第二多管除尘器74、第一混气装置75、第二混气装置76、第一耐高温抽风机77和第二耐高温抽风机78,第一风管711的一端与还原焙烧段13的顶部相接通,第一风管711的另一端通过第一多管除尘器73与第一混气装置75的输入端相接通;第二风管712的一端与干燥段11的顶部相接通,第二风管712的另一端与第一混气装置75的输入端相接通;第三风管713的一端与第一混气装置75的输出端相接通,第三风管713的另一端与干燥段11的底部相接通,第四风管721的一端与还原焙烧段13的顶部相接通,第四风管721的另一端通过第二多管除尘器74与第二混气装置76的输入端相接通;第五风管722的一端与干燥段11的顶部相接通,第五风管722的另一端与第二混气装置76的输入端相接通;第六风管723的一端与第二混气装置76的输出端相接通,第六风管723的另一端通过动静结合风套80与干燥段11的底部相接通,第一耐高温抽风机77设于第三风管713上,第二耐高温抽风机78设于第六风管723上;控制器分别与第一多管除尘器73、第二多管除尘器74、第一混气装置75、第二混气装置76、第一耐高温抽风机77和第二耐高温抽风机78电连接,用于将还原焙烧段13的高温气体经第一多管除尘器73的多管降尘后,与干燥段11前期气体在第一混气装置75中混匀,然后通过第一耐高温抽风机77将其从干燥段11前期的料层下部送入,用高温气体对干燥段11前期物料进行干燥;还用于将还原焙烧段13的高温气体经第二多管除尘器74的多管降尘后,与干燥段11后期气体在第二混气装置76中混匀,然后通过第二耐高温抽风机78将其从干燥段11后期的料层下部送入,用高温气体对干燥段11后期物料进行干燥。在本实施例中,窑头燃料供给装置20包括窑头罩21及设于窑头罩21内用于喷粉煤的风煤烧嘴22;回转窑供热装置50包括再燃室51及与括再燃室51相接通用于向再燃室51送风的鼓风机52,窑尾原燃料供给装置30上设有用于添加还原物料和块煤的输送设备31;回转窑尾气处理装置60包括设于窑头罩21的上方用于抽吸回转窑尾气的抽尾气设备61。干燥段11的温度要求小于500℃。预热段12的温度要求小

于900℃。还原焙烧段13的温度要求小于1200℃。缓冷段14的温度要求小于700℃。

54.本实施例提出的回转窑余热快速干燥系统,其工作原理如下所示:

55.实现煤基回转窑的高效高产的关键在于提高窑内各段主要反应速率,对于干燥段11的主要方法有:升高干燥段11温度加快物料在干燥段11的干燥过程。另外,铁矿球团还原焙烧回转窑结圈的一个主要原因是窑内球团粉末量多,在高温段容易熔融造成结圈,窑内粉末主要是干燥过程部分生球爆裂和球团在窑内转动时磨损造成的。因此,加快煤基回转窑干燥段11水分的脱除,保证干燥段球团强度,是实现煤基回转窑高效高产的关键,也是抑制窑内结圈的关键。

56.物料从回转窑窑尾加入时含有大量的水分,在物料随着窑体转动不断向窑头高温区移动的过程中,含水分的物料在窑内干燥段逐渐脱水干燥。如果物料是球团形式加入,则生球中的水分在向窑头运行时,球内水分在温度作用下,形成水蒸气,球团外部蒸气压较小,内部蒸气压较大,水分由球团内部向外部扩散脱除。一般铁矿生球爆裂温度在250℃~500℃左右,回转窑尾温度一般在300℃左右,因此,在干燥过程中,含大量水分的生球一旦入窑,进入300℃的干燥段,生球内部水分快速成为水蒸气,此时生球外部蒸气压较小,球内蒸汽快速逸出,球团强度不足时导致球团爆裂,产生大量粉末,窑内结圈风险升高。如果在球团水分脱除初期增加球团外部蒸气压,减缓生球内水分脱除速率,在球内水分脱除中后期提高干燥温度,则可以实现生球快速干燥的同时,又防止球团爆裂,达到提高回转窑干燥效率的目的。对于粉末入窑的物料,干燥初期用高温蒸汽强化水分脱除,干燥后期提高干燥温度,也能实现物料的快速干燥。

57.回转窑窑尾废气温度为300℃左右,含有大量的水蒸气,还原焙烧段13窑内气体高达1200℃左右。本实施例将还原焙烧段1200℃左右的高温气体经多管降尘后,与窑尾300℃左右含水蒸气的废气在混气装置中混匀,使混和气温度低于500℃,然后通过第一耐高温抽风机77将其从干燥初期的料层下部送入,用高温水蒸气对物料进行干燥。此技术方案的作用主要有,第一,利用还原焙烧段13高温气体提高干燥初期温度;第二,利用温度较低的回转窑尾气中和还原焙烧段13高温气体温度;第三,利用回转窑尾气中水蒸气返回干燥初期料层,增加料层蒸气压,防止球团爆裂;第四,混合后的气体从干燥初期料层下部送入,强化对流传热。

58.回转窑干燥段后期气体中水蒸气含量少。本实施例将还原焙烧段1200℃左右的高温气体经多管降尘后,与干燥段11后期气体在混气装置中混匀,使混和气温度低于500℃,然后通过第二耐高温抽风机78将其从干燥后期的料层下部送入,用不带蒸汽的高温气体对物料进行干燥。此技术方案的作用主要有:第一,利用还原焙烧段13高温气体提高干燥后期温度;第二,利用温度干燥段11后期气体中和还原焙烧段13高温气体温度;第三,混合后的气体从干燥初期料层下部送入,强化对流传热。

59.本实施例提出的回转窑余热快速干燥系统,所取得的有益效果为:

60.1、利用还原焙烧段高温气体,可以提高回转窑干燥段的整体温度,实现余热利用。

61.2、利用窑尾水蒸气经在混合后转变为高温蒸汽,返回干燥初期料层,增加物料外部蒸气压,减缓干燥初期水蒸气脱除速率,防止球团爆裂。

62.3、高温气体从料层下部通入,通过强化对流传热,提高热传导速率。

63.4、不带水蒸气的高温气体强化干燥后段温度,提高干燥速率。

64.在上述结构中,请见图3和图4,本实施例提出的回转窑快速还原系统,窑头燃料供给装置20和回转窑窑身鼓风装置40通过窑身管道分别与还原焙烧段13相接通,用于将窑头燃料供给装置20供给的煤粉通过回转窑窑身鼓风装置40鼓风至还原焙烧段13;动静结合风套80包括活动套81和固定套82,活动套81套接于固定套82上,活动套81固定连接于回转窑本体10的窑身上,用于与回转窑本体10一起旋转;固定套82上设有与第六风管723的出风口相接通的进风风道821。窑头燃料供给装置200通过窑身管道与进风风道821相接通。在本实施例中,通过动静结合风套80来将窑头燃料供给装置20供给的粉煤通过回转窑窑身鼓风装置40直接送入还原焙烧段13,对还原焙烧段13快速升温,提高传热效率;可实现煤基回转窑的低温快速还原,达到节能减排提高生产效率的目的。

65.优选地,参见图5至图9,本实施例提出的回转窑低温快速还原干燥系统,回转窑本体10的窑身上设有多个风环轨道16及分别对应绕风环轨道16旋转的多个窑身旋转装置15,多个风环轨道16沿回转窑本体10的窑身外壁轴向均匀间隔设置,窑身旋转装置15分别与回转窑窑身鼓风装置40和回转窑本体10相接通,用于在回转窑本体10旋转时通过回转窑窑身鼓风装置40送风,窑身旋转装置15包括回转窑筒体151、旋转环外筒152、窑身风道组件153、挡阀154、拉扦155、旋转滑动组件156和滑动轴承组157,窑身风道组件153与回转窑筒体151相接通,拉扦155的一端通过旋转滑动组件156与旋转环外筒152活动连接,拉扦155的另一端穿过窑身风道组件153的风腔后与挡阀154相连接;滑动轴承组157与旋转环外筒152的外壁1523相连接。具体地,多个窑身风道组件153周向均匀间隔环绕回转窑筒体151布置,多个旋转滑动组件156周向均匀间隔环绕旋转环外筒152布置,多个拉扦155分别对应连接于窑身风道组件153和旋转滑动组件156之间。进一步地,窑身风道组件153包括腔体1531、设于腔体1531两侧的第一进风风道法兰盘1532和第二进风风道法兰盘1533、设于腔体1531顶端的密封盖1534、以及设于腔体1531底端的二次风嘴1535;旋转滑动组件156包括移动架1561、以及设于移动架1561上的第一滚轮1562、第二滚轮1563和第三滚轮1564,第一滚轮1562横向布置于移动架1561上,第二滚轮1563和第三滚轮1564位于第一滚轮1562的两侧且径向布置于移动架1561上,旋转环外筒152包括环体1521、设于环体1521中部的凹槽1522、以及设于环体1521两端的外壁1523和内壁1524,第一滚轮1562与凹槽1522滚动连接,第二滚轮1563与外壁1523滚动连接,第三滚轮1564与内壁1524滚动连接;拉扦155的一端伸入腔体1531内并穿过二次风嘴1535后与挡阀154固定连接,拉扦155的另一端与移动架1561螺纹连接用于拉动挡阀154动作以打开或关闭二次风嘴1535;滑动轴承组157包括固定架1571和垂向设于固定架1571上的第四滚轮1572和第五滚轮1573,固定架1571与外壁1523固定连接,第四滚轮1572和第五滚轮1573分别与风环轨道16滑动连接。在本实施例中,风环轨道16呈椭圆形,从而让挡阀154实时阻挡或打开出口,在宽口径处打开,在窄口径处封闭,起到控制进热风和吹粉煤的目的。通过多个风环轨道16和多个窑身旋转装置15的相互配合来将窑头燃料供给装置20供给的粉煤通过回转窑窑身鼓风装置40直接送入预热段12,对预热段12快速升温,提高传热效率;可实现煤基回转窑的低温快速还原,达到节能减排提高生产效率的目的。

66.如图10所示,本发明还提供一种回转窑温度控制方法,应用于上述的回转窑低温快速还原干燥系统中,回转窑温度控制方法包括以下步骤:

67.步骤s100、读取二次风嘴对应温度点的实际温度值。

68.采用超声波测温测距仪实时在线检测二次风嘴对应温度点的实际温度值,控制器读取超声波测温测距仪实时检测的二次风嘴对应温度点的实际温度值。

69.步骤s200、根据读取的实际温度值,计算出温度差值δe

t

;温度差值δe

t

为实际温度值与目标温度值的差值,利用预设在数据库中的调整规则表,调整该温度点对应的二次风量值。

70.控制器根据读取的实际温度值,计算出温度差值δe

t

,温度差值δe

t

通过以下公式计算出:

71.δe

t

=t

pv-t

sv

ꢀꢀꢀꢀꢀꢀ

(1)

72.在公式(1)中,t

pv

为二次风嘴对应的温度点的实际温度值,t

sv

为二次风嘴对应的温度点的目标温度值。

73.其具体的调整规则表如下所示:

[0074][0075][0076]

表格一

[0077]

如上表格一,其中,δm1为窑头喷煤调整量,单位:t/h;δm2为窑尾加块煤调整量,单位:t/h;δf

sv

为二次风量;f表示当前某位置二次风嘴的风量值,m1表示当前窑头的喷煤量,m2表示当前窑尾的块煤添加量。

[0078]

当实际温度值高于或者低于目标温度值,系统首先调整对应位置处的二次风量。

[0079]

步骤s300、延时t1秒,判定温度差值δe

t

的绝对值|δe

t

|是否在减少。

[0080]

控制器控制定时器延时t1秒,t1值事先根据经验设定,一般设1~10秒,优选2~3秒。

[0081]

步骤s400、若温度差值δe

t

的绝对值|δe

t

|在减少,则进一步判定温度差值δe

t

是否在允许的误差范围内。

[0082]

控制器观察实际温度值是否在允许目标温度值误差范围内,误差范围一般设

±

10

℃。

[0083]

步骤s500、若温度差值δe

t

在允许的误差范围内,则温度控制调整结束。

[0084]

控制器若判断到温度差值δe

t

在允许的误差范围内,则该次调整的二次风量值满足要求,生产以该次二次风量值生产运行,温度控制调整结束。具体地,判定δe

t

是否在允许的误差范围内,与目标温度值的允许偏差在

±

5~20℃,优选

±

10℃,若是,温度控制调整结束。

[0085]

进一步地,请见图11,图11为本发明提供的回转窑温度控制方法第二实施例的流程示意图,在第一实施例的基础上,本实施例提供的回转窑温度控制方法,步骤s300之后还包括:

[0086]

步骤s610、若温度差值δe

t

的绝对值|δe

t

|在增加,则根据当前的温度差值δe

t

,利用预设在数据库中的调整规则表,调整窑头的喷煤量。

[0087]

控制器若判断到温度差值δe

t

的绝对值|δe

t

|在增加,则根据当前的温度差值δe

t

,利用预设在数据库中的调整规则表,调整窑头的喷煤量。

[0088]

步骤s620、延时t2秒,判定喷煤增加量累计值δmn是否超过喷煤量允许增加最大值δm

1max

;喷煤增加量累计值δmn等于每次增加量的总和,即:δm

1i

为每次喷煤调整值。

[0089]

控制器控制定时器延时t2秒,t2值事先根据经验设定,一般设2~15秒,优选3~5秒。

[0090]

步骤s630、若喷煤增加量累计值δmn超过喷煤量允许增加最大值δm

1max

,则进一步判定温度差值δe

t

是否在允许的误差范围内。

[0091]

控制器判定喷煤增加量累计值δmn是否超过喷煤量允许增加最大值δm

1max

,喷煤增加量累计值等于每次增加量的总和,即:δm

1i

就是每次喷煤调整值。δm

1max

根据现场经验设定,一般不超过20%m1。

[0092]

步骤s640、若温度差值δe

t

在允许的误差范围内,则温度控制调整结束。

[0093]

控制器若判断到温度差值δe

t

在允许的误差范围内时,则温度控制调整结束。

[0094]

优选地,参见图12,图12为本发明提供的回转窑温度控制方法第三实施例的流程示意图,在第一实施例的基础上,本实施例提供的回转窑温度控制方法,步骤s620之后还包括:

[0095]

步骤s710、若喷煤增加量累计值δmn未超过喷煤量允许增加最大值δm

1max

,则根据当前的温度差值δe

t

,利用预设在数据库中的调整规则表,调整窑尾的块煤添加量。

[0096]

控制器若判断到喷煤增加量累计值δmn未超过喷煤量允许增加最大值δm

1max

,则根据当前的温度差值δe

t

,利用预设在数据库中的调整规则表,调整窑尾的块煤添加量。

[0097]

步骤s720、延时t3秒,判断加块煤量累计增加值是否超过加块煤允许增加最大值δm

2max

。

[0098]

控制器控制定时器延时t3秒,t3值事先根据经验设定,一般设3~20秒.优选3~6秒。

[0099]

步骤s730、若加块煤量累计增加值超过加块煤允许增加最大值δm

2max

,则报系统

温度控制故障。

[0100]

控制器若判断到加块煤量累计增加值超过加块煤允许增加最大值δm

2max

,则报系统温度控制故障。δm

2max

根据现场经验设定,一般不超过25%m2。

[0101]

进一步地,请见图13,图13为本发明提供的回转窑温度控制方法第四实施例的流程示意图,在第一实施例的基础上,本实施例提供的回转窑温度控制方法,步骤s720之后还包括:

[0102]

步骤s810、若加块煤量累计增加值未超过加块煤允许增加最大值δm

2max

,则进一步判定δe

t

是否在允许误差范围内。

[0103]

控制器若判断到加块煤量累计增加值未超过加块煤允许增加最大值δm

2max

,则进一步判定δe

t

是否在允许误差范围内。

[0104]

步骤s820、若温度差值δe

t

在允许的误差范围内,则温度控制调整结束。

[0105]

控制器若判断到温度差值δe

t

在允许的误差范围内,则温度控制调整结束。

[0106]

本实施例提供的回转窑温度控制方法,其原理如下所示:

[0107]

从窑头开始沿窑长方向分成a1、a2、a3……

等份,每一等份对应二次风喷口,通过超声波测温测距仪实时在线检测每一等份对应位置的温度点t1、t2、t3……

,由于在窑头中央烧嘴喷入粉煤,以及在窑尾加入块煤,使得整个物料是还原物料和煤炭的混合物,在高温作用下,煤炭中的挥发份首先逸散出来,同时料层中的铁氧化物发生还原反应,以及在布多尔反应的协同作用下,窑腔中富集挥发份和co等再燃气体,根据还原工艺要求,如焙烧温度1050℃,焙烧时间2h,此时希望沿延长方向温度都在1050℃左右,这样可以大大提高生产效率,但是传统工艺生产中,沿窑长方向温度场很不均匀,而且高温段短,中央烧嘴很难将火焰均匀分布,长距离输送。

[0108]

为了解决回转窑内温度场不均匀的问题,在沿回转窑窑长方向的窑身上增开一系列风口,由于还原物料外配颗粒煤,以及窑头中央烧嘴喷煤,确保物料中一直保持着还原气氛,发生以下一些反应,可燃性的挥发份和co经过料层逸散到腔体烟气中,同时,对回转窑沿延长方向进行实时在线测温测距,当回转窑内某处温度过高或过低时,通过调整窑头风或窑身风以实现对窑温的控制,从而实现回转窑内温度场的均匀一致,而且高温还原段大幅延长,回转窑的产质量指标显著提高。另外,通过在窑身上增开二次风,使得窑尾段烟气中的可燃性挥发份和co充分燃烧,避免了再燃室二次燃烧,能源效率低、结圈和“水爆”现象的出现。

[0109]

3fe2o3 c=2fe3o4 co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0110]

3fe2o3 co=2fe3o4 co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0111]

fe3o4 c=3feo co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0112]

fe3o4 co=3feo co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0113]

feo c=fe co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0114]

feo co=fe co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0115]

c co2=2co

ꢀꢀꢀꢀꢀ

(8)(布多尔反应)

[0116]

为了解决回转窑内不能实时在线测温测距的难题,通过在回转窑窑头罩上增设超声波测温测距分析仪,实时在线监测沿窑长方向线上的温度分布。超声波测温测距技术具有非接触、对测量对象无干扰等优点,能够实现温度和距离的在线监测,且超声波具有非侵

入性和更快的响应时间的优势。

[0117]

超声波测温测距仪的安装位置可以在窑头、窑尾和窑身上方,信号接收装置也可以安装在窑头、窑尾和窑身上方,当窑头安装超声波测温测距仪和信号接收装置时,必须在波的传输前方安装一个反射装置,使得超声波能够反向传输回来;安装位置确保传输信号能够快速、高效、稳定接收就可以。

[0118]

根据超声波测温测距仪实时在线测温后,分析出各个区域的温度分布情况,当窑中温度高时,控制器及时分析,并做出调整。可以通过减少窑头喷煤量或减少窑头进风量,亦或者增加窑身二次风量,系统保存相关信息,并且为下次调控提供依据,如此反复,根据经验数据,逐步找到最佳的调控方式,以实现对温度的精确控制。由于沿窑长方向烟气中的再燃气体(挥发分或co)含量不同,不仅需要调节窑身二次风风量,而且根据实际情况,还得调整窑头喷煤量或窑尾加入煤的量,该温度控制方法需要和工艺制度、原燃料性能、配料和配煤情况充分结合,利用超声波的精确测温测距原理,以及在窑身增设多组二次风喷口及风量控制系统,通过试验或工程生产应用优化调整,以获得最佳的控制方式。

[0119]

本实施例提供的回转窑余热快速干燥系统及控制方法,同现有技术相比,采用回转窑本体、窑头燃料供给装置、窑尾原燃料供给装置、回转窑窑身鼓风装置、回转窑供热装置、回转窑尾气处理装置和控制装置,控制装置包括控制器、第一风管、第二风管、第三风管、第四风管、第五风管、第六风管、第一多管除尘器、第二多管除尘器、第一混气装置、第二混气装置、第一耐高温抽风机和第二耐高温抽风机,用于将还原焙烧段的高温气体经第一多管除尘器的多管降尘后,与干燥段前期气体在第一混气装置中混匀,然后通过第一耐高温抽风机将其从干燥段前期的料层下部送入,用高温气体对干燥段前期物料进行干燥;还用于将还原焙烧段的高温气体经第二多管除尘器的多管降尘后,与干燥段后期气体在第二混气装置中混匀,然后通过第二耐高温抽风机将其从干燥段后期的料层下部送入,用高温气体对干燥段后期物料进行干燥。本实施例提供的回转窑余热快速干燥系统及控制方法,自动化程度高,控温效果好;提高窑内各段主要反应速率;利用焙烧段高温气体提高干燥初期温度;利用温度较低的回转窑尾气中和焙烧段高温气体温度;利用回转窑尾气中水蒸气返回干燥初期料层,增加料层蒸气压,防止球团爆裂;混合后的气体从干燥初期料层下部送入,强化对流传热。

[0120]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。