1.本发明涉及相移掩模用的掩模坯料、相移掩模及半导体器件的制造方法。

背景技术:

2.在半导体器件的制造工序中,使用光刻法进行微细图案的形成。另外,该微细图案的形成中通常要使用多片的转印用掩模。进行半导体器件的图案的微细化时,除了在转印用掩模形成的掩模图案的微细化以外,还需要使光刻中使用的曝光光源的波长短波长化。近年来,制造半导体装置时的曝光光源采用arf准分子激光(波长193nm)的情况逐渐增加。

3.转印用掩模中的一种是无铬相移掩模(cpl掩模)。作为cpl掩模,已知有形成为下述构成的cpl掩模:在透光性基板上设置蚀刻停止膜,在该蚀刻停止膜上设置含有硅及氧且具有与透光性基板基本同等的透射率而成的相移膜。另外,作为cpl掩模,还已知有在相对于曝光光透明的基板上设置挖入部和非挖入部、由挖入部和非挖入部构成转印图案的cpl掩模。

4.例如,在专利文献1中公开了一种光学掩模坯料,其在透明基板上依次具备蚀刻停止层、相移层图案及遮光层图案,依次设置作为蚀刻停止层的氮化硅膜(si3n4膜)、作为相移层的sio2膜,且在其上设置有将作为遮光层的氧化铬膜/金属铬膜/氧化铬膜依次层叠而成的低反射铬遮光膜。

5.另外,在专利文献2中公开了一种无铬相移掩模用光掩模坯料,其中,在相对于曝光光透明的基板设置挖入部,在控制了待透过的光的相位的无铬相移掩模中,设置于与上述基板挖入部相邻的部分或基板周边部的遮光膜包含膜a,该膜a包含作为能够在使用了以氟类气体为主体的蚀刻气体的蚀刻工艺中进行蚀刻的材料的mosi、或以mosi化合物为主要材料。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平7-128839号公报

9.专利文献2:日本特开2007-241136号公报

技术实现要素:

10.发明所要解决的问题

11.cpl掩模形成为如下构成:在基本上在俯视下形成有挖入部的区域,仅通过在透过挖入部的曝光光与透过非挖入部的曝光光之间产生的强的相移效果来制作出转印图像。曝光光在挖入部的透射率与在非挖入部的透射率之差越小,相移效果越强。另外,在cpl掩模的情况下,为了提高转印图像的cd均匀性(cd umiformity),期望减小在面内的挖入部与非挖入部之间产生的各个相移效果之差。即,期望使设置于面内的挖入部的深度相同。现有的cpl掩模的挖入部通过利用干法蚀刻对透光性基板挖入给定的深度而形成。然而,难以通过控制干法蚀刻的蚀刻时间等使设置于透光性基板的各挖入部的深度相同。另外,也难以通

过干法蚀刻使挖入部的底面变得平坦。

12.于是,为了解决这些问题,已尝试了在如专利文献1中公开那样的透光性基板上隔着蚀刻停止膜设置由硅和氧形成的相移膜。即,作为现有的cpl掩模的挖入部的替代方案,已研究了通过干法蚀刻在由硅和氧形成的相移膜上形成微细图案。在曝光光采用arf准分子激光(以下将其称作arf曝光光)的cpl掩模的情况下,为了产生期望的相移效果,要求由硅和氧形成的相移膜的厚度至少为170nm以上。在对作为相同结构体的透光性基板进行挖入而形成挖入部的情况下,即使该挖入部的深度深,该挖入部的图案也不易坍塌、或者不易脱落。与此相对,在设置于蚀刻停止膜上的相移膜形成微细图案的情况下,蚀刻停止膜与相移膜的图案之间的密合性不是很高,因此,存在相移膜的图案容易坍塌、或者容易脱落的问题。该问题在与透光性基板相接地设置有相移膜的情况下也同样会发生。

13.本发明是为了解决现有的问题而完成的,目的在于提供具备能够提高对arf准分子激光的曝光光的透射率、同时能够抑制对于确保期望的相位差而言必要的膜厚的相移膜的掩模坯料。另外,本发明的目的在于提供具备能够提高对arf准分子激光的曝光光的透射率、同时能够抑制对于确保期望的相位差而言必要的膜厚的具有转印图案的相移膜的相移掩模。进而,本发明提供使用了这样的相移掩模的半导体器件的制造方法。

14.解决问题的方法

15.本发明具有以下的方案作为解决上述问题的方法。

16.(方案1)

17.一种掩模坯料,其在透光性基板的主表面上具备相移膜,

18.上述相移膜含有硅、氧及氮,

19.上述相移膜的氮的含量[原子%]相对于硅的含量[原子%]的比率为0.20以上且0.52以下,

[0020]

上述相移膜的氧的含量[原子%]相对于硅的含量[原子%]的比率为1.16以上且1.70以下,

[0021]

上述相移膜在arf准分子激光的曝光光的波长下的折射率n为1.7以上且2.0以下,

[0022]

上述相移膜在上述曝光光的波长下的消光系数k为0.05以下。

[0023]

(方案2)

[0024]

根据方案1所述的掩模坯料,其中,

[0025]

上述相移膜的氮的含量[原子%]相对于氧的含量[原子%]的比率为0.12以上且0.45以下。

[0026]

(方案3)

[0027]

根据方案1或2所述的掩模坯料,其中,

[0028]

上述相移膜的硅的含量为30原子%以上。

[0029]

(方案4)

[0030]

根据方案1~3中任一项所述的掩模坯料,其中,上述相移膜具有下述功能:

[0031]

使上述曝光光以70%以上的透射率透过的功能、和

[0032]

使透过上述相移膜后的上述曝光光和仅在与上述相移膜的厚度相同的距离的空气中通过后的曝光光之间产生150度以上且210度以下的相位差的功能。

[0033]

(方案5)

[0034]

根据方案1~4中任一项所述的掩模坯料,其中,

[0035]

上述相移膜的厚度为140nm以下。

[0036]

(方案6)

[0037]

根据方案1~5中任一项所述的掩模坯料,其中,

[0038]

在上述相移膜上具备遮光膜。

[0039]

(方案7)

[0040]

一种相移掩模,其在透光性基板的主表面上具备具有转印图案的相移膜,

[0041]

上述相移膜含有硅、氧及氮,

[0042]

上述相移膜的氮的含量[原子%]相对于硅的含量[原子%]的比率为0.20以上且0.52以下,

[0043]

上述相移膜的氧的含量[原子%]相对于硅的含量[原子%]的比率为1.16以上且1.70以下,

[0044]

上述相移膜在arf准分子激光的曝光光的波长下的折射率n为1.7以上且2.0以下,

[0045]

上述相移膜在上述曝光光的波长下的消光系数k为0.05以下。

[0046]

(方案8)

[0047]

根据方案7所述的相移掩模,其中,

[0048]

上述相移膜的氮的含量[原子%]相对于氧的含量[原子%]的比率为0.12以上且0.45以下。

[0049]

(方案9)

[0050]

根据方案7或8所述的相移掩模,其中,

[0051]

上述相移膜的硅的含量为30原子%以上。

[0052]

(方案10)

[0053]

根据方案7~9中任一项所述的相移掩模,其中,上述相移膜具有下述功能:

[0054]

使上述曝光光以70%以上的透射率透过的功能、和

[0055]

使透过上述相移膜后的上述曝光光和仅在与上述相移膜的厚度相同的距离的空气中通过后的曝光光之间产生150度以上且210度以下的相位差的功能。

[0056]

(方案11)

[0057]

根据方案7~10中任一项所述的相移掩模,其中,

[0058]

上述相移膜的厚度为140nm以下。

[0059]

(方案12)

[0060]

根据方案7~11中任一项所述的相移掩模,其中,

[0061]

在上述相移膜上具备具有包含遮光带的图案的遮光膜。

[0062]

(方案13)

[0063]

一种半导体器件的制造方法,该方法具备:

[0064]

使用方案12所述的相移掩模将转印图案曝光转印至半导体基板上的抗蚀膜的工序。

[0065]

发明的效果

[0066]

具有以上方案的本发明的掩模坯料在透光性基板的主表面上具备相移膜,上述相移膜含有硅、氧及氮,上述相移膜的氮的含量[原子%]相对于硅的含量[原子%]的比率为

0.20以上且0.52以下,上述相移膜的氧的含量[原子%]相对于硅的含量[原子%]的比率为1.16以上且1.70以下,上述相移膜在arf准分子激光的曝光光的波长下的折射率n为1.7以上且2.0以下,上述相移膜在上述曝光光的波长下的消光系数k为0.05以下。因此,可制造出具备能够提高对arf准分子激光的曝光光的透射率、同时能够抑制对于确保期望的相位差而言必要的膜厚的具有转印图案的相移膜的相移掩模。进一步,在使用了该相移掩模的半导体器件的制造中,能够精度良好地将图案转印至半导体器件上的抗蚀膜等。

附图说明

[0067]

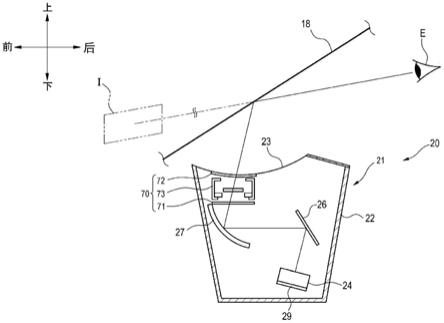

图1是掩模坯料的实施方式的剖面示意图。

[0068]

图2是示出相移掩模的制造工序的剖面示意图。

[0069]

符号说明

[0070]

1透光性基板

[0071]

2相移膜

[0072]

2a相移图案

[0073]

3遮光膜

[0074]

3a、3b遮光图案

[0075]

4硬掩模膜

[0076]

4a硬掩模图案

[0077]

5a抗蚀图案

[0078]

6b抗蚀图案

[0079]

100掩模坯料

[0080]

200相移掩模

具体实施方式

[0081]

以下,对本发明的各实施方式进行说明,首先对完成本发明的经过进行说明。在相移膜中形成cpl掩模的挖入部的情况下,为了产生强的相移效果,期望该相移膜对于arf曝光光具有高的透射率(例如70%以上)。如果仅从透射率的观点考虑,则相移膜的材料优选为与透光性基板为相同材料系的sio2。然而,由sio2形成的相移膜对于arf曝光光的折射率n小。为了使该相移膜产生相移效果,必须大幅增厚膜厚。

[0082]

从增大相移膜的折射率n的观点考虑,优选使由硅和氧形成的相移膜中进一步含有金属元素。然而,消光系数k伴随着在相移膜中含有金属元素的上升程度大,难以确保高透射率。另一方面,通过使由硅和氧形成的相移膜中含有氮(即,由以硅、氧及氮为主成分的sion类材料形成相移膜),虽不如含有金属元素那样显著,但也能够增大该相移膜的折射率n。然而,随着相移膜中的氮的含量增加,虽然相移膜的折射率n逐渐上升,但是与此连动地存在相移膜的消光系数k逐渐降低的倾向。即,sion类材料的相移膜存在如下的折衷选择的关系:随着氮含量增加,产生强的相移效果所必要的膜厚变薄,但透射率降低。因此,在由sion类材料形成相移膜的情况下,重要的是找到能够减薄产生强的相移效果所必要的膜厚、但又能够确保对arf曝光光的高透射率这样的氮含量和氧含量的范围。

[0083]

另一方面,相移膜优选为无定形结构或微晶结构,因此,通常通过溅射法形成。通

过调整通过反应性溅射形成相移膜时的成膜室内的压力、溅射电压,能够使相移膜的内部结构成为在一定程度上疏松的状态(间隙多的状态)。通过使相移膜的内部结构为疏松的状态,能够在一定程度上提高相对于曝光光的透射率。可认为,利用这一点,能够抑制由增多sion类材料膜的氮含量所导致的arf透射率的降低。然而,这样的sion类材料膜在通过干法蚀刻形成了微细图案后,图案的物理耐性低,耐化学药品性也低。这样的sion类材料膜不适于相移膜。

[0084]

本发明人等进行了进一步的深入研究,结果发现了可代替cpl掩模的挖入部的适宜的相移膜。即,该相移膜由含有硅、氮及氧的材料形成。在此基础上,使该相移膜的氮的含量[原子%]相对于硅的含量[原子%]的比率为0.20以上且0.52以下,并且使氮的含量[原子%]相对于氧的含量[原子%]的比率为1.16以上且1.70以下。进而,使相移膜对arf曝光光的折射率n为1.7以上且2.0以下,并且使对于arf曝光光的消光系数k为0.05以下。通过形成为这样的构成,能够得到致密的内部结构的相移膜,并且尽管对于arf曝光光的透射率高,但能够以较薄的膜厚产生强的相移效果。

[0085]

以下,基于附图对上述的本发明的详细方案进行说明。需要说明的是,在各图中,对同样的构成要素标记相同的符号进行说明。

[0086]

〈掩模坯料〉

[0087]

本发明的实施方式的掩模坯料是cpl(无铬相位光刻、chromeless phase lithography)掩模、即用于制造无铬相移掩模的掩模坯料。cpl掩模在转印图案形成区域内除了大图案的区域以外基本上不设置遮光膜,是由透光性基板的挖入部和非挖入部构成转印图案的类型的相移掩模。

[0088]

图1中示出了掩模坯料的实施方式的示意构成。图1所示的掩模坯料100是在透光性基板1的一个主表面上依次层叠有相移膜2、遮光膜3、及硬掩模膜4的构成。掩模坯料100也可以是根据需要而未设置硬掩模膜4的构成。另外,掩模坯料100还可以是在硬掩模膜4上根据需要而层叠有抗蚀膜的构成。以下,对掩模坯料100的主要构成部的详细情况进行说明。

[0089]

[透光性基板]

[0090]

透光性基板1是由对平版印刷的曝光工序中使用的曝光光的透射性良好的材料形成的。作为这样的材料,可使用合成石英玻璃、硅酸铝玻璃、钠钙玻璃、低热膨胀玻璃(sio

2-tio2玻璃等)、其它各种玻璃基板。特别是,使用了合成石英玻璃的基板对arf准分子激光(波长:约193nm)的透射性高,因此可适宜用作掩模坯料100的透光性基板1。

[0091]

需要说明的是,这里所说的平版印刷中的曝光工序是指,在使用了利用该掩模坯料100制作的相移掩模的平版印刷中的曝光工序,只要没有特别限制,曝光光是指arf准分子激光(波长:193nm)。

[0092]

形成透光性基板1的材料在曝光光下的折射率优选为1.5以上且1.6以下、更优选为1.52以上且1.59以下、进一步优选为1.54以上且1.58以下。

[0093]

[相移膜]

[0094]

相移膜2优选具有使曝光光以70%以上的透射率透过的功能。这是为了使在相移膜2的内部透过后的曝光光与在空气中通过后的曝光光之间产生充分的相移效果。相移膜2更优选具有使曝光光以75%以上的透射率透过的功能。另外,相移膜2对于曝光光的透射率

优选为93%以下、更优选为90%以下。这是为了将相移膜2的膜厚抑制为能够确保光学性能的适当范围。

[0095]

为了得到适当的相移效果,优选对相移膜2进行调整,使其具有下述功能:使透过该相移膜2后的曝光光和仅在与该相移膜2的厚度相同距离的空气中通过后的曝光光之间产生150度以上且210度以下的相位差的功能。相移膜2的上述相位差更优选为155度以上、进一步优选为160度以上。另一方面,相移膜2的相位差更优选为200度以下、进一步优选为190度以下。

[0096]

为了使相移膜2整体至少满足上述的透射率、相位差的各条件,其在曝光光的波长下的折射率n(以下简称为折射率n)优选为1.7以上、更优选为1.75以上。另外,相移膜2的折射率n优选为2.0以下、更优选为1.98以下。相移膜2在曝光光的波长下的消光系数k(以下简称为消光系数k)优选为0.05以下、更优选为0.04以下。另外,相移膜2的消光系数k优选为0.005以上、更优选为0.007以上。需要说明的是,相移膜2的折射率n及消光系数k是将相移膜2整体视为光学上均匀的一层而推导出的数值。

[0097]

包含相移膜2的薄膜的折射率n和消光系数k并非仅由其薄膜的组成决定。该薄膜的膜密度、结晶状态等也是影响折射率n、消光系数k的要素。因此,调整通过反应性溅射来成膜薄膜时的诸条件,以使薄膜达到期望的折射率n及消光系数k的方式进行成膜。为了使相移膜2达到上述的折射率n和消光系数k的范围,不仅限于在通过反应性溅射成膜时对稀有气体和反应性气体(氧气、氮气等)的混合气体的比率进行调整。还涉及到通过反应性溅射成膜时的成膜室内的压力、对溅射靶施加的电力、靶与透光性基板1之间的距离等位置关系等多方面。这些成膜条件是成膜装置中固有的条件,可适当调整为使得所形成的薄膜达到期望的折射率n及消光系数k。然而,出于上述的理由,不对相移膜2进行使其内部结构形成为疏松的状态这样的过度的调整。

[0098]

为了减少图案坍塌的发生,相移膜2的膜厚优选为140nm以下。另外,为了确保产生期望的相位差的功能,相移膜2的膜厚优选为95nm以上、更优选为100nm以上。

[0099]

相移膜2优选含有硅、氮及氧。相移膜2的硅、氮及氧的合计含量优选为97原子%以上、更优选为98原子%以上、进一步优选为99原子%以上。另外,在通过x射线光电子能谱分析对相移膜2进行组成分析的情况下,金属元素的含量优选小于1原子%,更优选为检测下限值以下。这是因为,如果在相移膜2中含有金属元素,则会成为导致消光系数k上升的主要原因。

[0100]

相移膜2优选由包含硅、氧及氮的材料形成,或者也可以由包含选自半金属元素及非金属元素中的一种以上元素、硅、氧及氮的材料形成。这是因为,如果半金属元素和非金属元素为一定程度的含量,则对于相移膜2的光学特性的影响是轻微的。另一方面,在相移膜2中也可以含有任意的半金属元素。在该半金属元素中,如果含有选自硼、锗、锑及碲中的一种以上元素,则能够期待提高在通过溅射法成膜相移膜2时用作靶的硅的导电性,因而优选。该相移膜2可以通过使用了氟类气体的干法蚀刻进行图案化,对于后述的遮光膜3具有充分的蚀刻选择性。

[0101]

从提高透射率的观点考虑,相移膜2的氧的含量优选为42原子%以上、更优选为43原子%以上。从抑制折射率n的降低的观点考虑,相移膜2的氧的含量优选为60原子%以下、更优选为58原子%以下。

[0102]

另外,从提高折射率n的观点考虑,相移膜2的氮的含量优选为6原子%以上、更优选为7原子%以上。从抑制消光系数k的上升的观点考虑,相移膜2的氮的含量优选为22原子%以下、更优选为20原子%以下。

[0103]

另外,从提高物理耐性的观点及提高耐化学药品性的观点考虑,相移膜2的硅的含量优选为30原子%以上、更优选为33原子%以上。从提高透射率的观点考虑,相移膜2的硅的含量优选为40原子%以下、更优选为38原子%以下。

[0104]

另外,从提高折射率n的观点考虑,相移膜2中的n/si比率优选为0.20以上、更优选为0.22以上。另一方面,从抑制消光系数k的上升的观点考虑,该n/si比率优选为0.52以下、更优选为0.51以下。

[0105]

另外,从提高透射率的观点考虑,相移膜2中的o/si比率优选为1.16以上、更优选为1.17以上。另一方面,从抑制折射率n的降低的观点考虑,该o/si比率优选为1.70以下、更优选为1.69以下。

[0106]

另外,从提高折射率n的观点考虑,相移膜2的氮的含量[原子%]相对于氧的含量[原子%]的比率(以下称作n/o比率)优选为0.12以上、更优选为0.13以上。另一方面,从抑制消光系数k的上升的观点考虑,该n/o比率优选为0.45以下、更优选为0.44以下。

[0107]

需要说明的是,相移膜2优选为组成均一的单层膜,但并不必须限定于此,也可以由多层形成,可以是在厚度方向上具有组成梯度的构成。

[0108]

[遮光膜]

[0109]

掩模坯料100在相移膜2上具备遮光膜3。一般来说,对于相移掩模而言,要求待形成转印图案的区域(转印图案形成区域)的外周区域确保给定值以上的光密度(od),以使得在使用曝光装置对半导体晶片上的抗蚀膜进行曝光转印时抗蚀膜不会受到由透过外周区域的曝光光带来的影响。相移掩模的外周区域的od优选为2.8以上、更优选为3.0以上。如上所述,相移膜2具有使曝光光以70%以上的透射率透过的功能,仅通过相移膜2难以确保给定值的光密度。因此,需要在制造掩模坯料100的阶段预先在相移膜2上层叠遮光膜3,以确保不足的光密度。通过形成为这样的掩模坯料100的构成,如果在制造相移掩模200(参照图2)的过程中将使用相移效果的区域(基本上为转印图案形成区域)的遮光膜3除去,则可以制造出在外周区域确保了给定值的光密度的相移掩模200。

[0110]

遮光膜3可以采用单层结构及两层以上的层叠结构中的任意结构。另外,单层结构的遮光膜3及两层以上的层叠结构的遮光膜3的各层既可以为在膜或层的厚度方向上大致相同的组成的构成,也可以为在层的厚度方向上具有组成梯度的构成。

[0111]

图1中记载的实施方式中的掩模坯料100设为了在相移膜2上未经由其它膜地层叠有遮光膜3的构成。对于该构成的情况下的遮光膜3,需要采用对在相移膜2形成图案时使用的蚀刻气体具有充分的蚀刻选择性的材料。该情况下的遮光膜3优选由含有铬的材料形成。作为形成遮光膜3的含有铬的材料,除铬金属以外,可列举在铬中含有选自氧、氮、碳、硼及氟中的一种以上元素的材料。

[0112]

一般而言,利用氯类气体与氧气的混合气体对铬类材料进行蚀刻,但铬金属相对于该蚀刻气体的蚀刻速率不太高。考虑到提高相对于氯类气体与氧气的混合气体的蚀刻气体的蚀刻速率这一点,作为形成遮光膜3的材料,优选为在铬中含有选自氧、氮、碳、硼及氟中的一种以上元素的材料。另外,也可以使形成遮光膜3的含有铬的材料中含有钼、铟及锡

中的一种以上元素。通过含有钼、铟及锡中的一种以上元素,可以进一步加快相对于氯类气体与氧气的混合气体的蚀刻速率。

[0113]

需要说明的是,本发明的掩模坯料100并不限定于图1所示的掩模坯料,可以以在相移膜2与遮光膜3之间夹隔有其它膜(蚀刻掩模兼停止膜)的方式构成。在该情况下,优选形成为由上述的含有铬的材料形成蚀刻掩模兼停止膜、由含有硅的材料形成遮光膜3的构成。可以使形成遮光膜3的含有硅的材料中含有过渡金属,也可以含有除过渡金属以外的金属元素。这是由于,形成于遮光膜3的图案基本上是外周区域的遮光带图案,与转印用图案区域相比,arf曝光光的累积照射量少,在该外周区域配置有微细图案的情况稀少,即使arf耐光性低,也不易产生实质性的问题。另外由于,如果使遮光膜3中含有过渡金属,则与不含有的情况相比,遮光性能大幅提高,能够减薄遮光膜3的厚度。作为遮光膜3中所含的过渡金属,可列举:钼(mo)、钽(ta)、钨(w)、钛(ti)、铬(cr)、铪(hf)、镍(ni)、钒(v)、锆(zr)、钌(ru)、铑(rh)、铌(nb)、钯(pd)等中的任意一种金属或这些金属的合金。

[0114]

另一方面,作为遮光膜3,也可以具备从相移膜2侧起依次层叠有由含有铬的材料形成的层和由含有过渡金属和硅的材料形成的层的结构。关于该情况下的含有铬的材料及含有过渡金属和硅的材料的具体事项,与上述的遮光膜3的情况相同。

[0115]

[硬掩模膜]

[0116]

硬掩模膜4与遮光膜3的表面相接地设置。硬掩模膜4是由对于对遮光膜3进行蚀刻时使用的蚀刻气体具有蚀刻耐性的材料形成的膜。对于该硬掩模膜4而言,只要在直到在用于在遮光膜3上形成图案的干法蚀刻结束之前的期间具有能够作为蚀刻掩模发挥功能的膜的厚度则是充分的,基本上不受光学特性的限制。因此,硬掩模膜4的厚度与遮光膜3的厚度相比,可以大幅减薄。

[0117]

在遮光膜3由含有铬的材料形成的情况下,该硬掩模膜4优选由含有硅的材料形成。需要说明的是,该情况下的硬掩模膜4存在与有机类材料的抗蚀膜的密合性低的倾向,因此,优选对硬掩模膜4的表面实施hmds(hexamethyldisilazane,六甲基二硅氮烷)处理,使表面的密合性提高。需要说明的是,该情况下的硬掩模膜4更优选由sio2、sin、sion等形成。

[0118]

另外,作为在遮光膜3由含有铬的材料形成的情况下的硬掩模膜4的材料,除上述材料以外,也可以采用含有钽的材料。作为该情况下的含有钽的材料,除钽金属以外,可列举在钽中含有选自氮、氧、硼及碳中的一种以上元素的材料等。可列举例如:ta、tan、tao、taon、tabn、tabo、tabon、tacn、taco、tacon、tabcn、tabocn等。另外,在遮光膜3由含有硅的材料形成的情况下,优选硬掩模膜4由上述的含有铬的材料形成。

[0119]

在掩模坯料100中,优选与硬掩模膜4的表面相接地以100nm以下的膜厚形成有有机类材料的抗蚀膜。在与dram hp32nm代对应的微细图案的情况下,有时会在要形成于硬掩模膜4的转印图案(相移图案)中设置线宽为40nm的sraf(亚分辨率辅助图形,sub-resolution assist feature)。然而,即使在该情况下,抗蚀图案的剖面高宽比也可以低至1:2.5,因此,可以在抗蚀膜的显影时、冲洗时等抑制抗蚀图案损坏、脱离。需要说明的是,抗蚀膜的膜厚更优选为80nm以下。

[0120]

[抗蚀膜]

[0121]

在掩模坯料100中,优选与硬掩模膜4的表面相接地以100nm以下的膜厚形成有有

机类材料的抗蚀膜。在与dram hp32nm代对应的微细图案的情况下,有时会在要形成于遮光膜3的遮光图案中设置线宽为40nm的sraf(亚分辨率辅助图形,sub-resolution assist feature)。然而,即使在该情况下,可以通过如上所述地设置硬掩模膜4来抑制抗蚀膜的膜厚,由此能够将由该抗蚀膜构成的抗蚀图案的截面长宽比降低至1:2.5。因此,可以在抗蚀膜的显影时、冲洗时等抑制抗蚀图案损坏、脱离。需要说明的是,抗蚀膜的膜厚更优选为80nm以下。抗蚀膜优选为电子束描绘曝光用的抗蚀剂,进一步,该抗蚀剂更优选为化学增幅型。

[0122]

[蚀刻停止膜]

[0123]

虽未图示,但在掩模坯料100中,也可以使透光性基板1与相移膜2之间具备蚀刻停止膜。对于该蚀刻停止膜,要求相对于对相移膜2进行图案化时的干法蚀刻,在与相移膜2之间具有充分的蚀刻选择性。此外,还要求该蚀刻停止膜对于曝光光具有高透射率。蚀刻停止膜优选由含有氧和选自铝及铪中的一种以上元素的材料形成。例如,作为蚀刻停止膜的材料,可列举:含有铝、硅及氧的材料、含有铝、铪及氧的材料等。特别优选蚀刻停止膜由含有铝、铪及氧的材料形成。

[0124]

蚀刻停止膜能够提高对于曝光光的透射率,提高对于氟类气体的干法蚀刻耐性,因此,铪的含量相对于铪及铝的合计含量的以原子%计的比率(以下也记载为hf/[hf al]比率)优选为0.86以下、更优选为0.80以下、进一步优选为0.75以下。

[0125]

另一方面,从相对于药液清洗(特别是氨过氧化氢、tmah等碱清洗)的耐性的观点考虑,蚀刻停止膜的hf/[hf al]比率优选为0.40以上。另外,从被称作sc-1清洗的使用了氨水、过氧化氢水及去离子水的混合液的药液清洗的观点考虑,蚀刻停止膜的hf/[hf al]比率更优选为0.60以上。

[0126]

优选使蚀刻停止膜中除铝及铪以外的金属的含量为2原子%以下,更优选为1原子%以下,进一步优选在利用x射线光电子光谱法进行组成分析时在检测下限值以下。这是因为,如果蚀刻停止膜含有除铝及铪以外的金属,则会成为导致对于曝光光的透射率降低的主要原因。另外,蚀刻停止膜的除铝、铪及氧以外的元素的合计含量优选为5原子%以下、更优选为3原子%以下。

[0127]

蚀刻停止膜可以由包含铪、铝及氧的材料形成。包含铪、铝及氧的材料是指,除这些构成元素以外,仅含有在通过溅射法成膜时不可避免地包含在蚀刻停止膜中的元素(氦(he)、氖(ne)、氩(ar)、氪(kr)及氙(xe)等稀有气体、氢(h)、碳(c)等)的材料。通过使蚀刻停止膜中的与铪、铝结合的其它元素达到极小,可以大幅提高蚀刻停止膜中的铪与氧的结合、以及铝与氧的结合的比率。由此,可以使利用氟类气体的干法蚀刻的蚀刻耐性进一步提高,从而可以进一步提高相对于药液清洗的耐性,进一步提高对于曝光光的透射率。优选使蚀刻停止膜为无定形结构。更具体而言,优选蚀刻停止膜为包含铪与氧的结合、以及铝与氧的结合的状态的无定形结构。可以在使蚀刻停止膜的表面粗糙度良好的同时、提高对于曝光光的透射率。

[0128]

蚀刻停止膜对于曝光光的透射率越高越优选,但由于还同时要求蚀刻停止膜与透光性基板1之间具有相对于氟类气体的充分的蚀刻选择性,因此很难使对于曝光光的透射率达到与透光性基板1相同的透射率(即,将透光性基板1(合成石英玻璃)对于曝光光的透射率设为100%时,蚀刻停止膜的透射率小于100%)。在将透光性基板1对于曝光光的透射

率设为100%时,蚀刻停止膜的透射率优选为85%以上、更优选为90%以上。

[0129]

蚀刻停止膜的氧含量优选为60原子%以上、更优选为61.5原子%以上、进一步优选为62原子%以上。这是因为,为了使对于曝光光的透射率达到上述的数值以上,要求在蚀刻停止膜中大量含有氧。另一方面,蚀刻停止膜的氧含量优选为66原子%以下。

[0130]

蚀刻停止膜的厚度优选为2nm以上。如果考虑直到由掩模坯料制造转印用掩模为止所进行的利用氟类气体的干法蚀刻所造成的影响、由药液清洗造成的影响,则蚀刻停止膜的厚度更优选为3nm以上。

[0131]

蚀刻停止膜采用的是对于曝光光的透射率高的材料,但随着厚度变厚,透射率会降低。另外,蚀刻停止膜的折射率比形成透光性基板1的材料高,蚀刻停止膜的厚度越厚,对在相移膜2实际形成的掩模图案(赋予了bias修正、opc、sraf等后的图案)进行设计时造成的影响越大。考虑到这些方面,期望蚀刻停止膜为10nm以下、优选为8nm以下、更优选为6nm以下。

[0132]

蚀刻停止膜对于曝光光的折射率优选为2.90以下、更优选为2.86以下。这是为了减小对在相移膜2实际形成的掩模图案进行设计时造成的影响。蚀刻停止膜由含有铪和铝的材料形成,因此,无法达到与透光性基板1相同的折射率n。蚀刻停止膜的折射率优选为2.10以上、更优选为2.20以上。另一方面,蚀刻停止膜对于曝光光的消光系数优选为0.30以下、更优选为0.29以下。这是为了提高蚀刻停止膜对于曝光光的透射率。蚀刻停止膜的消光系数k优选为0.06以上。

[0133]

优选蚀刻停止膜在厚度方向上的组成的均一性高(厚度方向上各构成元素的含量之差落在5原子%以内的变动幅度内)。另一方面,蚀刻停止膜可以是在厚度方向上具有组成梯度的膜结构。在该情况下,优选形成为可以使蚀刻停止膜的透光性基板1侧的hf/[hf al]比率低于相移膜2侧的hf/[hf al]比率这样的组成梯度。这是因为,对于蚀刻停止膜,优先期望相移膜2侧的耐化学药品性高,而另一方面,期望透光性基板1侧的对于曝光光的透射率高。

[0134]

另一方面,蚀刻停止膜也可以由包含铝、硅及氧的材料形成。优选使该蚀刻停止膜的除铝以外的金属的含量为2原子%以下,更优选为1原子%以下,进一步优选在利用x射线光电子光谱法进行组成分析时在检测下限值以下。另外,该蚀刻停止膜的除硅、铝及氧以外的元素的合计含量优选为5原子%以下、更优选为3原子%以下。蚀刻停止膜优选由包含硅、铝及氧的材料形成。包含硅、铝及氧的材料是指,除这些构成元素以外,仅含有在通过溅射法成膜时不可避免地包含在蚀刻停止膜中的元素(氦(he)、氖(ne)、氩(ar)、氪(kr)及氙(xe)等稀有气体、氢(h)、碳(c)等)的材料。

[0135]

该蚀刻停止膜的氧含量优选为60原子%以上。蚀刻停止膜的硅(si)的含量[原子%]相对于硅(si)及铝(al)的合计含量[原子%]的比率(以下称作“si/[si al]比率”)优选为4/5以下。该蚀刻停止膜中的si/[si al]比率更优选为3/4以下、进一步优选为2/3以下。该蚀刻停止膜的硅(si)及铝(al)的si/[si al]比率优选为1/5以上。

[0136]

[掩模坯料的制造顺序]

[0137]

以上构成的掩模坯料100通过如下所述的顺序来制造。首先,准备透光性基板1。对于该透光性基板1而言,将端面及主表面研磨至给定的表面粗糙度(例如,在边长为1μm的四边形的内侧区域内,均方根粗糙度rq为0.2nm以下),然后实施给定的清洗处理及干燥处理。

[0138]

接下来,在该透光性基板1上通过溅射法形成相移膜2。形成相移膜2后,在给定的加热温度下适当进行退火处理。接下来,在相移膜2上,通过溅射法成膜上述的遮光膜3。然后,在遮光膜3上,通过溅射法成膜上述的硬掩模膜4。在利用溅射法的成膜中,使用以给定的组成比含有构成上述各膜的材料的溅射靶及溅射气体,进一步根据需要进行使用上述稀有气体与反应性气体的混合气体作为溅射气体的成膜。然后,在该掩模坯料100具有抗蚀膜的情况下,根据需要对硬掩模膜4的表面实施hmds(hexamethyldisilazane,六甲基二硅氮烷)处理。然后,在实施了hmds处理后的硬掩模膜4的表面上,通过旋涂法等涂布法形成抗蚀膜,从而完成掩模坯料100。

[0139]

需要说明的是,在掩模坯料100中构成上述的蚀刻停止膜的情况下,优选在成膜相移膜2之前,在成膜室内配置铪及氧的混合靶、和铝及氧的混合靶这两种靶中的至少任一者,通过反应性溅射在透光性基板1上形成蚀刻停止膜。

[0140]

〈相移掩模的制造方法〉

[0141]

图2中示出了由上述实施方式的掩模坯料100制造的本发明的实施方式涉及的相移掩模200及其制造工序。如图2(g)所示,相移掩模200的特征在于,在掩模坯料100的相移膜2形成了作为转印图案的相移图案2a,在遮光膜3形成了具有包含遮光带的图案的遮光图案3b。在掩模坯料100上设置有硬掩模膜4的构成的情况下,在该相移掩模200的制作过程中除去硬掩模膜4。

[0142]

本发明的实施方式的相移掩模200的制造方法是使用上述的掩模坯料100的方法,其特征在于,包括下述工序:通过干法蚀刻在遮光膜3形成转印图案的工序;通过将具有转印图案的遮光膜3作为掩模的干法蚀刻,在相移膜2形成转印图案的工序;通过将具有遮光图案的抗蚀膜(抗蚀图案6b)作为掩模的干法蚀刻,在遮光膜3形成遮光图案3b的工序。以下,按照图2所示的制造工序对本发明的相移掩模200的制造方法进行说明。需要说明的是,在此,对使用了在遮光膜3上层叠有硬掩模膜4的掩模坯料100的相移掩模200的制造方法进行说明。另外,针对遮光膜3采用含有铬的材料、硬掩模膜4采用含有硅的材料的情况进行阐述。

[0143]

首先,通过旋涂法与掩模坯料100中的硬掩模膜4相接地形成抗蚀膜。接下来,利用电子束对抗蚀膜曝光描绘作为要在相移膜2形成的转印图案(相移图案)的第一图案,进一步进行显影处理等给定的处理,形成了具有相移图案的第一抗蚀图案5a(参照图2(a))。接着,将第一抗蚀图案5a作为掩模,进行使用了氟类气体的干法蚀刻,在硬掩模膜4形成了第一图案(硬掩模图案4a)(参照图2(b))。

[0144]

接下来,将抗蚀图案5a除去,然后将硬掩模图案4a作为掩模,进行使用了氯类气体与氧气的混合气体的干法蚀刻,在遮光膜3形成第一图案(遮光图案3a)(参照图2(c))。接着,将遮光图案3a作为掩模,进行使用了氟类气体的干法蚀刻,在相移膜2形成第一图案(相移图案2a),并将硬掩模图案4a除去(参照图2(d))。

[0145]

接下来,通过旋涂法在掩模坯料100上形成抗蚀膜。接下来,通过电子束对抗蚀膜曝光描绘作为要在遮光膜3形成的图案(遮光图案)的第二图案,进一步进行显影处理等给定的处理,形成了具有遮光图案的第二抗蚀图案6b(参照图2(e))。接着,将第二抗蚀图案6b作为掩模,进行使用了氯类气体与氧气的混合气体的干法蚀刻,在遮光膜3形成了第二图案(遮光图案3b)(参照图2(f))。进一步,将第二抗蚀图案6b除去,经过清洗等给定的处理,得

到了相移掩模200(参照图2(g))。

[0146]

作为在上述的干法蚀刻中使用的氯类气体,只要含有cl则没有特别限制。可列举例如:cl2、sicl2、chcl3、ch2cl2、ccl4、bcl3等。另外,作为在上述的干法蚀刻中使用的氟类气体,只要含有f则没有特别限制。可列举例如:chf3、cf4、c2f6、c4f8、sf6等。特别是不包含c的氟类气体,由于对于玻璃基板的蚀刻速率比较低,因此能够进一步减小对玻璃基板的损害。

[0147]

通过图2所示的制造方法制造的相移掩模200是在透光性基板1上具备具有转印图案的相移膜2(相移图案2a)的相移掩模。

[0148]

通过这样地制造相移掩模200,能够得到具备可提高对arf准分子激光的曝光光的相移效果、同时能够抑制膜厚的相移膜2的相移掩模200。

[0149]

需要说明的是,也可以使用具备蚀刻停止膜的掩模坯料、通过图2所示的制造方法来制造相移掩模。在该情况下,使蚀刻停止膜残存而不从相移掩模除去。

[0150]

进一步,本发明的半导体器件的制造方法的特征在于,具备使用上述的相移掩模200将转印图案曝光转印至半导体基板上的抗蚀膜的工序。

[0151]

本发明的相移掩模200、掩模坯料100由于具有如上所述的效果,因此,在将相移掩模200设置于以arf准分子激光为曝光光的曝光装置的掩模台,将转印图案曝光转印至半导体器件上的抗蚀膜时,能够将微细的转印图案转印至半导体器件上的抗蚀膜。因此,在将该抗蚀膜的图案作为掩模而对其下层膜进行干法蚀刻以形成电路图案时,能够形成没有布线短路、断线的高精度的电路图案。

[0152]

实施例

[0153]

以下,对用于对本发明的实施方式更具体地进行说明的实施例1~6及比较例1~3进行阐述。

[0154]

〈实施例1〉

[0155]

[掩模坯料的制造]

[0156]

参照图1,准备了主表面的尺寸为约152mm

×

约152mm、厚度为约6.35mm的由合成石英玻璃构成的透光性基板1。将该透光性基板1的端面及主表面研磨至给定的表面粗糙度(以rq计为0.2nm以下),然后,实施了给定的清洗处理及干燥处理。使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对透光性基板1的各光学特性进行了测定,结果是,对波长193nm的光的折射率为1.556、消光系数为0.000。

[0157]

接下来,在单片式溅射装置内设置透光性基板1,使用si靶,通过以氪(kr)气、氧(o2)气、氮(n2)气作为溅射气体的反应性溅射,以得到期望的相位差的方式在透光性基板1上以136.4nm的厚度形成了由硅、氧及氮形成的相移膜2。

[0158]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜2对于波长193nm的光的透射率和相位差,结果是,透射率为92.0%,相位差为179.9度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜2的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.709、消光系数k为0.005。在另外的透光性基板上以相同的成膜条件形成了相移膜。进一步,对该相移膜进行了利用x射线光电子能谱法的分析(xps分析)。结果是,相移膜的组成为si:n:o=34.5:7.0:58.5(原子%比)。其中,n/o比率为0.120,o/si比率为1.696,n/si比率为0.203。另一方面,对于该相移膜2,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的

膜。

[0159]

接下来,在单片式溅射装置内设置透光性基板1,使用铬(cr)靶,在氩(ar)、二氧化碳(co2)及氦(he)的混合气体气氛中进行反应性溅射,由此与相移膜2的表面相接地以59nm的膜厚形成了由铬、氧及碳形成的遮光膜3(croc膜cr:71原子%,o:15原子%,c:14原子%)。

[0160]

接下来,对形成有上述遮光膜(croc膜)3的透光性基板1实施了加热处理。加热处理后,对层叠有相移膜2及遮光膜3的透光性基板1使用分光光度计(agilent technologies公司制造cary4000)测定了相移膜2与遮光膜3的层叠结构在arf准分子激光的光波长(约193nm)下的光密度,结果可确认为3.0以上。

[0161]

接下来,在单片式溅射装置内设置层叠有相移膜2及遮光膜3的透光性基板1,使用二氧化硅(sio2)靶并将氩(ar)气作为溅射气体,通过反应性溅射在遮光膜3上以12nm的厚度形成了由硅及氧形成的硬掩模膜4。进一步实施给定的清洗处理,制造了实施例1的掩模坯料100。

[0162]

[相移掩模的制造]

[0163]

接下来,使用该实施例1的掩模坯料100,按照以下的顺序制造了实施例1的半色调型的相移掩模200。首先,对硬掩模膜4的表面实施了hmds处理。接下来,通过旋涂法与硬掩模膜4的表面相接地以膜厚80nm形成了由电子束描绘用化学增幅型抗蚀剂形成的抗蚀膜。接下来,对该抗蚀膜,电子束描绘出要形成于相移膜2的相移图案、即第一图案,进行给定的显影处理及清洗处理,形成了具有第一图案的抗蚀图案5a(参照图2(a))。

[0164]

接下来,将抗蚀图案5a作为掩模,进行使用了cf4气体的干法蚀刻,在硬掩模膜4形成了第一图案(硬掩模图案4a)(参照图2(b))。

[0165]

接下来,将抗蚀图案5a除去。接着,将硬质掩模图案4a作为掩模,进行使用氯气(cl2)与氧气(o2)的混合气体的干法蚀刻,在遮光膜3形成了第1图案(遮光图案3a)(参照图2(c))。

[0166]

接下来,将遮光图案3a作为掩模,进行使用了氟类气体(cf4 he)的干法蚀刻,在相移膜2形成了第1图案(相移图案2a),并且同时除去了硬掩模图案4a(参照图2(d))。

[0167]

接下来,通过旋涂法在遮光图案3a上以膜厚150nm形成了由电子束描绘用化学增幅型抗蚀剂形成的抗蚀膜。接着,对抗蚀膜,曝光描绘作为要在遮光膜形成的图案(包含遮光带图案的图案)的第2图案,进一步进行显影处理等给定的处理,形成了具有遮光图案的抗蚀图案6b(参照图2(e))。接着,将抗蚀图案6b作为掩模,进行使用了氯气(cl2)与氧气(o2)的混合气体的干法蚀刻,在遮光膜3形成了第2图案(遮光图案3b)(参照图2(f))。进一步,将抗蚀图案6b除去,经过清洗等给定的处理,得到了相移掩模200(参照图2(g))。

[0168]

[图案转印性能的评价]

[0169]

对于通过以上的顺序制作的相移掩模200,使用aims193(carl zeiss公司制造)进行了利用波长193nm的曝光光曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。验证了该模拟的曝光转印图像,结果是,没有布线短路、断线,充分满足了设计规格。根据该结果可以认为,即使将该实施例1的相移掩模200设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜,最终也能够以高精度在半导体器件上形成电路图案。

[0170]

〈实施例2〉

[0171]

[掩模坯料的制造]

[0172]

对于实施例2的掩模坯料100而言,除了相移膜2以外,通过与实施例1同样的顺序制造。该实施例2的相移膜2与实施例1的相移膜2相比变更了成膜条件。具体而言,在单片式溅射装置内设置透光性基板1,使用si靶,变更氧气、氮气的气体流量,进行了以氪气、氧气、氮气作为溅射气体的反应性溅射。由此,以得到期望的相位差的方式在透光性基板1上以128.7nm的厚度形成了由硅、氧及氮形成的相移膜2。

[0173]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜2对于波长193nm的光的透射率和相位差,结果是,透射率为89.5%,相位差为179.7度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜2的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.750,消光系数k为0.009。在另外的透光性基板上以相同的成膜条件形成了相移膜。进一步,对该相移膜进行了利用x射线光电子能谱法的分析(xps分析)。结果是,相移膜的组成为si:n:o=34.6:8.8:56.6(原子%比)。其中,n/o比率为0.155,o/si比率为1.636,n/si比率为0.254。另一方面,对于该相移膜2,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0174]

[相移掩模的制造和评价]

[0175]

接下来,使用该实施例2的掩模坯料100,通过与实施例1同样的顺序制造了实施例2的相移掩模200。对于实施例2的相移掩模200,与实施例1同样地使用aims193(carl zeiss公司制造),通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果是,没有布线短路、断线,充分满足了设计规格。根据该结果可以认为,即使将该实施例2的相移掩模200设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜,最终也能够以高精度在半导体器件上形成电路图案。

[0176]

〈实施例3〉

[0177]

[掩模坯料的制造]

[0178]

对于实施例3的掩模坯料100而言,除了相移膜2以外,通过与实施例1同样的顺序制造。该实施例3的相移膜2与实施例1的相移膜2相比变更了成膜条件。具体而言,在单片式溅射装置内设置透光性基板1,使用si靶,变更氧气、氮气的气体流量,进行了以氪气、氧气、氮气作为溅射气体的反应性溅射。由此,以得到期望的相位差的方式在透光性基板1上以108.7nm的厚度形成了由硅、氧及氮形成的相移膜2。

[0179]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜2对于波长193nm的光的透射率和相位差,结果是,透射率为80.9%,相位差为181.3度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜2的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.890,消光系数k为0.026。在另外的透光性基板上以相同的成膜条件形成了相移膜。进一步,对该相移膜进行了利用x射线光电子能谱法的分析(xps分析)。结果是,相移膜的组成为si:n:o=35.9:14.8:49.3(原子%比)。其中,n/o比率为0.300,o/si比率为1.373,n/si比率为0.412。另一方面,对于该相移膜2,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0180]

[相移掩模的制造和评价]

[0181]

接下来,使用该实施例3的掩模坯料100,通过与实施例1同样的顺序制造了实施例3的相移掩模200。对于实施例3的相移掩模200,与实施例1同样地使用aims193(carl zeiss公司制造),通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果是,没有布线短路、断线,充分满足了设计规格。根据该结果可以认为,即使将该实施例3的相移掩模200设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜,最终也能够以高精度在半导体器件上形成电路图案。

[0182]

〈实施例4〉

[0183]

[掩模坯料的制造]

[0184]

对于实施例4的掩模坯料100而言,除了相移膜2以外,通过与实施例1同样的顺序制造。该实施例4的相移膜2与实施例1的相移膜2相比变更了成膜条件。具体而言,在单片式溅射装置内设置透光性基板1,使用si靶,变更氧气、氮气的气体流量,进行了以氪气、氧气、氮气作为溅射气体的反应性溅射。由此,以得到期望的相位差的方式在透光性基板1上以100.1nm的厚度形成了由硅、氧及氮形成的相移膜2。

[0185]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜2对于波长193nm的光的透射率和相位差,结果是,透射率为75.4%,相位差为181.3度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜2的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.973,消光系数k为0.039。在另外的透光性基板上以相同的成膜条件形成了相移膜。进一步,对该相移膜进行了利用x射线光电子能谱法的分析(xps分析)。结果是,相移膜的组成为si:n:o=36.9:18.4:44.7(原子%比)。其中,n/o比率为0.412,o/si比率为1.211,n/si比率为0.499。另一方面,对于该相移膜2,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0186]

[相移掩模的制造和评价]

[0187]

接下来,使用该实施例4的掩模坯料100,通过与实施例1同样的顺序制造了实施例4的相移掩模200。对于实施例4的相移掩模200,与实施例1同样地使用aims193(carl zeiss公司制造),通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果是,没有布线短路、断线,充分满足了设计规格。根据该结果可以认为,即使将该实施例4的相移掩模200设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜,最终也能够以高精度在半导体器件上形成电路图案。

[0188]

〈实施例5〉

[0189]

[掩模坯料的制造]

[0190]

对于实施例5的掩模坯料100而言,除了相移膜2以外,通过与实施例1同样的顺序制造。该实施例5的相移膜2与实施例1的相移膜2相比变更了成膜条件。具体而言,在单片式溅射装置内设置透光性基板1,使用si靶,变更氧气、氮气的气体流量,进行了以氪气、氧气、氮气作为溅射气体的反应性溅射。由此,以得到期望的相位差的方式在透光性基板1上以98.2nm的厚度形成了由硅、氧及氮形成的相移膜2。

[0191]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜2对于波长193nm的光的透射率和相位差,结果是,透射率为74.0%,相位差为181.7度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜2的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.994,消光系数k为0.043。在另外的透光性基板上以相同的成膜条件形成了相移膜。进一步,对该相移膜进行了利用x射线光电子能谱法的分析(xps分析)。结果是,相移膜的组成为si:n:o=37.3:19.4:43.3(原子%比)。其中,n/o比率为0.448,o/si比率为1.161,n/si比率为0.520。另一方面,对于该相移膜2,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0192]

[相移掩模的制造和评价]

[0193]

接下来,使用该实施例5的掩模坯料100,通过与实施例1同样的顺序制造了实施例5的相移掩模200。对于实施例5的相移掩模200,与实施例1同样地使用aims193(carl zeiss公司制造),通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果是,没有布线短路、断线,充分满足了设计规格。根据该结果可以认为,即使将该实施例5的相移掩模200设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜,最终也能够以高精度在半导体器件上形成电路图案。

[0194]

〈实施例6〉

[0195]

[掩模坯料的制造]

[0196]

对于实施例6的掩模坯料100而言,除了相移膜2的膜厚以外,通过与实施例3同样的顺序制造。该实施例6的相移膜2在与实施例3的相移膜2相同的成膜条件下进行了反应性溅射。由此,以得到期望的相位差的方式在透光性基板1上以125.0nm的厚度形成了由硅、氧及氮形成的相移膜2。

[0197]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜2对于波长193nm的光的透射率和相位差,结果是,透射率为73.2%,相位差为205.1度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜2的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.890,消光系数k为0.026。相移膜的组成、n/o比率、o/si比率、n/si比率与实施例3相同。另一方面,对于该相移膜2,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0198]

[相移掩模的制造和评价]

[0199]

接下来,使用该实施例6的掩模坯料100,通过与实施例1同样的顺序制造了实施例6的相移掩模200。对于实施例6的相移掩模200,与实施例1同样地使用aims193(carl zeiss公司制造),通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果是,没有布线短路、断线,充分满足了设计规格。根据该结果可以认为,即使将该实施例6的相移掩模200设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜,最终也能够以高精度在半导体器件上形成电路图案。

[0200]

〈比较例1〉

[0201]

[掩模坯料的制造]

[0202]

对于比较例1的掩模坯料而言,除了相移膜以外,通过与实施例1同样的顺序制造。该比较例1的相移膜与实施例1的相移膜2相比变更了成膜条件。具体而言,在单片式溅射装置内设置透光性基板,使用si靶,变更氧气、氮气的气体流量,进行了以氪气、氧气、氮气作为溅射气体的反应性溅射。由此,以得到期望的相位差的方式在透光性基板上以143.1nm的厚度形成了由硅、氧及氮形成的相移膜。

[0203]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜对于波长193nm的光的透射率和相位差,结果是,透射率为93.8%,相位差为180.5度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.676,消光系数k为0.003。在另外的透光性基板上以相同的成膜条件形成了相移膜。进一步,对该相移膜进行了利用x射线光电子能谱法的分析(xps分析)。结果是,相移膜的组成为si:n:o=34.2:5.5:60.3(原子%比)。其中,n/o比率为0.091,o/si比率为1.763,n/si比率为0.161。另一方面,对于该相移膜,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0204]

[相移掩模的制造和评价]

[0205]

接下来,使用该比较例1的掩模坯料,通过与实施例1同样的顺序制造了比较例1的相移掩模。对于比较例1的相移掩模,与实施例1同样地使用aims193(carl zeiss公司制造)、通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果发生了布线短路、断线,不满足设计规格。其原因可推测为,在相移膜的图案的一部分发生了坍塌、脱落。根据该结果可以认为,在将该比较例1的相移掩模设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜的情况下,最终难以以高精度在半导体器件上形成电路图案。

[0206]

〈比较例2〉

[0207]

[掩模坯料的制造]

[0208]

对于比较例2的掩模坯料而言,除了相移膜、以及遮光膜的膜厚以外,通过与实施例1同样的顺序制造。该比较例2的相移膜相比于实施例1的相移膜2变更了成膜条件。具体而言,在单片式溅射装置内设置透光性基板,使用si靶,变更氧气、氮气的气体流量,进行了以氪气、氧气、氮气作为溅射气体的反应性溅射。由此,以得到期望的相位差的方式在透光性基板上以92.2nm的厚度形成了由硅、氧及氮形成的相移膜。

[0209]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜对于波长193nm的光的透射率和相位差,结果是,透射率为68.5%,相位差为184.9度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为2.077,消光系数k为0.058。在另外的透光性基板上以相同的成膜条件形成了相移膜。进一步,对该相移膜进行了利用x射线光电子能谱法的分析(xps分析)。结果是,相移膜的组成为si:n:o=37.5:22.5:40.0(原子%比)。其中,n/o比率为0.563,o/si比率为1.067,n/si比率为0.600。另一方面,对于该相移膜,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0210]

[相移掩模的制造和评价]

[0211]

接下来,使用该比较例2的掩模坯料,通过与实施例1同样的顺序制造了比较例2的

相移掩模。对于比较例2的相移掩模,与实施例1同样地使用aims193(carl zeiss公司制造),通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果不满足设计规格。其原因可推测为,无法充分提高相移膜的透射率,图案分辨率大幅降低。根据该结果可以认为,在将该比较例2的相移掩模设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜的情况下,最终难以以高精度在半导体器件上形成电路图案。

[0212]

〈比较例3〉

[0213]

[掩模坯料的制造]

[0214]

对于比较例3的掩模坯料而言,除了相移膜以外,通过与实施例1同样的顺序制造。该比较例3的相移膜与实施例1的相移膜2相比变更了成膜条件。具体而言,在单片式溅射装置内设置透光性基板,使用si靶,进行了不使用氮气、而将氧气、及氪气作为溅射气体的反应性溅射。由此,以得到期望的相位差的方式在透光性基板上以172.7nm的厚度形成了由硅及氧形成的相移膜。

[0215]

使用相移量测定装置(lasertec公司制造mpm193)测定了相移膜对于波长193nm的光的透射率和相位差,结果是,透射率为100.0%,相位差为180.4度(deg)。另外,使用光谱椭偏仪(j.a.woollam公司制造m-2000d)对相移膜的各光学特性进行了测定,结果是,对波长193nm的光的折射率n为1.560,消光系数k为0.000。在另外的透光性基板上以相同的成膜条件形成了相移膜。相移膜的组成为si:o=33.4:66.6(原子%比)。其中,n/o比率为0.000,o/si比率为1.994,n/si比率为0.000。另一方面,对于该相移膜2,使用利用了x射线反射率法(xrr)的测定装置(gxr-300理学株式会社制造)计算出膜密度,结果可以确认为足够致密的膜。

[0216]

[相移掩模的制造和评价]

[0217]

接下来,使用该比较例3的掩模坯料,通过与实施例1同样的顺序制造了比较例3的相移掩模。对于比较例3的相移掩模,与实施例1同样地使用aims193(carl zeiss公司制造),通过波长193nm的曝光光进行了曝光转印至半导体器件上的抗蚀膜时的转印图像的模拟。对该模拟的曝光转印图像进行了验证,结果是,发生了布线短路、断线,不满足设计规格。其原因可推测为,在相移膜的图案的一部分发生了坍塌、脱落。根据该结果可以认为,在将该比较例3的相移掩模设置于曝光装置的掩模台、并曝光转印至半导体器件上的抗蚀膜的情况下,最终难以以高精度在半导体器件上形成电路图案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。