1.本发明涉及物理量传感器、物理量传感器器件以及惯性测量装置等。

背景技术:

2.以往,已知有检测加速度等物理量的物理量传感器。作为这样的物理量传感器,例如已知有检测z轴方向上的加速度的杠杆型加速度传感器等。例如在专利文献1中公开了一种加速度传感器,其通过在可动体的反面侧设置阶梯差来形成多个电极间间隙,从而实现高灵敏度化。在专利文献2中公开了一种加速度传感器,其通过在基板上的检测部设置阶梯差来形成多个电极间间隙,从而实现高灵敏度化。在专利文献3中公开了一种加速度传感器,其通过在基板侧设置止挡件来抑制可动体粘附于基板的“粘着(sticking)”。

3.专利文献1:日本特表2008-529001号公报

4.专利文献2:日本特开2013-040856号公报

5.专利文献3:日本特开2019-045172号公报

6.在专利文献1中,由于在可动体和基板双方设置有止挡件,因此电极间间隙距离反而扩大,难以实现高灵敏度化。在专利文献2中,设置于基板表面的电极、布线有可能在基板的阶梯差部处断线。在专利文献3中,由于在基板上设置有止挡件,因此可动体与基板的固定电极的电极间间隙距离增大,所以难以实现高灵敏度化。这样,在专利文献1~3的结构中,存在难以同时实现高灵敏度化和抑制粘着的课题。

技术实现要素:

7.本公开的一个方式涉及一种物理量传感器,其包含:基板,在将相互垂直的3个轴设为x轴、y轴和z轴时,所述基板与所述z轴垂直且设置有第1固定电极;以及可动体,其包含在沿着所述z轴的z轴方向上与所述第1固定电极对置的第1质量部,并被设置为能够以沿着所述y轴的旋转轴为中心相对于所述基板摆动,所述可动体包含:第1面,其是所述基板侧的面;以及第2面,其是相对于第1面靠反面侧的面,在所述第1质量部的第1面设置有第1区域~第n区域,所述第1区域~所述第n区域隔着空隙与所述第1固定电极对置,在相邻的区域间设置有阶梯差,并按照离所述旋转轴从近到远的顺序从所述第1区域配置到所述第n区域,其中,n是2以上的整数,将所述第1区域~所述第n区域的离所述旋转轴远的一侧的端部设为第1端部~第n端部,在从沿着所述y轴的y轴方向进行剖视观察时,将在所述可动体绕所述旋转轴进行了最大移位的状态下通过所述第1端部~所述第n端部中的2个端部的假想直线中的、与所述x轴所成的角最小的假想直线设为第1假想直线,将沿着所述第1固定电极的主面的直线设为第2假想直线,将与所述第1固定电极的离所述旋转轴最近的端部相交并沿着所述z轴的直线设为第1法线,将与所述第1固定电极的离所述旋转轴最远的端部相交并沿着所述z轴的直线设为第2法线,此时,在所述第1法线与所述第2法线之间的区域中,所述第1假想直线与所述第2假想直线不交叉。

8.此外,本公开的另一方式涉及一种物理量传感器器件,其包含:上述的物理量传感

器;以及电子部件,其与所述物理量传感器电连接。

9.此外,本公开的另一方式涉及一种惯性测量装置,其包含:上述的物理量传感器;以及控制部,其基于从所述物理量传感器输出的检测信号进行控制。

附图说明

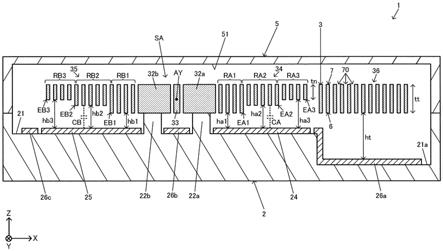

10.图1是第1实施方式的物理量传感器的俯视图。

11.图2是图1的a-a线处的剖视图。

12.图3是图1的b-b线处的剖视图。

13.图4是图1的c-c线处的剖视图。

14.图5是第1实施方式的物理量传感器的说明图。

15.图6是第1假想直线与第2假想直线交叉的情况下的例子。

16.图7是阶梯差的形成方法的变形例。

17.图8是第2实施方式的物理量传感器的说明图。

18.图9是第1假想直线与第2假想直线交叉的情况下的例子。

19.图10是第3实施方式的物理量传感器的俯视图。

20.图11是第3实施方式的物理量传感器的剖视图。

21.图12是第4实施方式的物理量传感器的俯视图。

22.图13是第4实施方式的物理量传感器的剖视图。

23.图14是第4实施方式的物理量传感器的立体图。

24.图15是表示贯通孔的孔尺寸与阻尼的关系的曲线图。

25.图16是表示贯通孔的孔尺寸与阻尼的关系的曲线图。

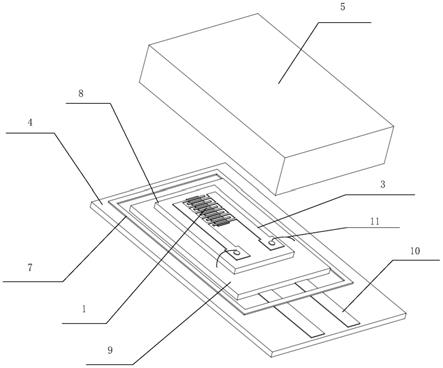

26.图17是表示贯通孔的孔尺寸与阻尼的关系的曲线图。

27.图18是表示标准化贯通孔厚度与标准化阻尼的关系的曲线图。

28.图19是物理量传感器器件的结构例。

29.图20是表示具有物理量传感器的惯性测量装置的概略结构的分解立体图。

30.图21是物理量传感器的电路基板的立体图。

具体实施方式

31.下面,对本实施方式进行说明。另外,以下说明的本实施方式并不对权利要求书的记载内容进行不恰当的限定。此外,本实施方式中说明的结构未必全部都是必需结构要件。此外,在以下的各附图中,为了便于说明,有时省略一部分的结构要素。此外,在各图中,为了容易理解,各结构要素的尺寸比率与实际不同。

32.1.第1实施方式

33.首先,关于第1实施方式的物理量传感器1,以检测铅直方向上的加速度的加速度传感器为一例,参照图1、图2、图3、图4进行说明。图1是第1实施方式的物理量传感器1的俯视图。图2是图1的a-a线处的剖视图,图3是图1的b-b线处的剖视图,图4是图1的c-c线处的剖视图。物理量传感器1是mems(micro electro mechanical systems:微机电系统)设备,例如是惯性传感器。另外,在图1中,为了便于说明物理量传感器1的内部结构,省略了图2~图4所示的基板2、盖部5等的图示。此外,在图1~图4中,为了便于说明,示意性地示出各部

件的尺寸、部件间的间隔等。例如可动体3的厚度、间隙距离等实际上非常小。此外,以下主要以物理量传感器1所检测的物理量为加速度的情况为例进行说明,但物理量并不限定于加速度,也可以是角速度、速度、压力、位移或者重力等其他物理量,物理量传感器1也可以被用作陀螺仪传感器、压力传感器或者mems开关等。此外,为了便于说明,在各图中,图示了x轴、y轴以及z轴,作为相互垂直的3个轴。将沿着x轴的方向称作“x轴方向”,将沿着y轴的方向称作“y轴方向”,将沿着z轴的方向称作“z轴方向”。在此,也可以将x轴方向、y轴方向、z轴方向分别称作第1方向、第2方向、第3方向。此外,也将各轴向的箭头前端侧称作“正侧”,将基端侧称作“负侧”,将z轴方向正侧称作“上”,将z轴方向负侧称作“下”。此外,z轴方向沿着铅直方向,xy平面沿着水平面。另外,“垂直”除了以90

°

相交以外,还包含以相对于90

°

稍微倾斜的角度相交的情况。

34.图1~图4所示的物理量传感器1能够检测作为铅直方向的z轴方向上的加速度。这样的物理量传感器1具有基板2、与基板2对置设置的可动体3、以及与基板2接合且覆盖可动体3的盖部5。可动体3也可以称作摆动结构体或传感器元件。

35.如图1所示,基板2在x轴方向以及y轴方向上具有扩展,将z轴方向设为厚度方向。此外,如图2~图4所示,在基板2形成有向下表面侧凹陷且深度不同的凹部21以及凹部21a。凹部21a的从上表面起的深度比凹部21深。凹部21以及凹部21a在从z轴方向俯视观察时,将可动体3内包在内侧,形成得比可动体3大。凹部21以及凹部21a作为抑制可动体3与基板2的接触的避让部发挥功能。此外,在基板2上,在凹部21的底面配置有第1固定电极24和第2固定电极25,在凹部21a的底面配置有虚拟电极26a。第1固定电极24、第2固定电极25也可以分别称作第1检测电极、第2检测电极。此外,在凹部21的底面也配置有虚拟电极26b、26c。第1固定电极24和第2固定电极25分别与未图示的qv放大器连接,通过差动检测方式将其静电电容差作为电信号进行检测。因此,第1固定电极24和第2固定电极25优选为相等的面积。而且,在基板2的安装部22a、22b的上表面接合有可动体3。由此,能够将可动体3以从基板2的凹部21的底面分离的状态固定于基板2。

36.作为基板2,例如能够使用由含有碱金属离子的玻璃材料、例如pyrex(注册商标)或tempax(注册商标)的玻璃那样的硼硅酸玻璃构成的玻璃基板。但是,作为基板2的构成材料,没有特别限定,例如也可以使用硅基板、石英基板或soi(silicon on insulator:绝缘体上硅)基板等。

37.如图2~图4所示,在盖部5形成有向上表面侧凹陷的凹部51。盖部5在凹部51内收纳可动体3并与基板2的上表面接合。而且,通过盖部5以及基板2,在其内侧形成有收纳可动体3的收纳空间sa。收纳空间sa是气密空间,封入有氮气、氦气或氩气等惰性气体,优选使用温度为-40℃~125℃左右且大致为大气压。但是,收纳空间sa的环境没有特别限定,例如可以是减压状态,也可以是加压状态。

38.作为盖部5,例如能够使用硅基板。但是,并不特别限定于此,例如也可以使用玻璃基板或石英基板等作为盖部5。此外,作为基板2与盖部5的接合方法,例如能够使用阳极接合、活化接合、基于玻璃料等接合材料的接合等,但并不特别限定于此,只要根据基板2、盖部5的材料适当选择即可。玻璃料也称作粉末玻璃、低熔点玻璃。

39.可动体3例如能够通过对掺杂有磷(p)、硼(b)或砷(as)等杂质的导电性的硅基板进行蚀刻,特别是通过作为深挖蚀刻技术的博世工艺进行垂直加工而形成。

40.可动体3能够绕沿着y轴方向的旋转轴ay摆动。可动体3具有固定部32a、32b、支承梁33、第1质量部34、第2质量部35以及扭矩产生部36。扭矩产生部36也可以称作第3质量部。作为h型的中央锚的固定部32a、32b通过阳极接合等与基板2的安装部22a、22b的上表面接合。支承梁33沿y轴方向延伸,形成了旋转轴ay,作为扭簧使用。即,当加速度az作用于物理量传感器1时,可动体3以支承梁33为旋转轴ay,一边使支承梁33扭转变形一边绕旋转轴ay摆动。另外,旋转轴ay也能够称作摆动轴,可动体3绕旋转轴ay的旋转是可动体3绕摆动轴的摆动。

41.作为可动电极的可动体3在从z轴方向俯视观察时,成为以x轴方向为长度方向的长方形形状。而且,可动体3的第1质量部34和第2质量部35在从z轴方向俯视观察时,将沿着y轴方向的旋转轴ay夹在中间而配置。具体而言,可动体3的第1质量部34与第2质量部35通过第1连结部41连结,在第1质量部34与第2质量部35之间具有第1开口部45a、45b。而且,在第1开口部45a、45b内配置有固定部32a、32b以及支承梁33。这样,通过在可动体3的内侧配置固定部32a、32b以及支承梁33,能够实现可动体3的小型化。此外,扭矩产生部36通过第2连结部42在y轴方向上的两端与第1质量部34连结。而且,在第1质量部34与扭矩产生部36之间,为了使第1质量部34的面积与第2质量部35的面积相等而设置有第2开口部46。第1质量部34以及扭矩产生部36相对于旋转轴ay位于x轴方向正侧,第2质量部35相对于旋转轴ay位于x轴方向负侧。此外,第1质量部34以及扭矩产生部36在x轴方向上比第2质量部35长,被施加z轴方向上的加速度az时的绕旋转轴ay的转矩比第2质量部35大。

42.通过该转矩的差异,在施加了z轴方向上的加速度az时,可动体3绕旋转轴ay进行杠杆摆动。另外,杠杆摆动是指,当第1质量部34向z轴方向正侧移位时,第2质量部35向z轴方向负侧移位,相反,当第1质量部34向z轴方向负侧移位时,第2质量部35向z轴方向正侧移位。

43.此外,在可动体3中,沿y轴方向排列的第1连结部41与固定部32a、32b通过沿y轴方向延伸的支承梁33连接。因此,能够将支承梁33作为旋转轴ay,使可动体3绕旋转轴ay进行杠杆摆动而移位。

44.此外,可动体3在其整个区域具有贯通孔组70。通过这些贯通孔组,可降低可动体3的杠杆摆动时的空气阻尼,能够使物理量传感器1在更宽的频率范围内适当地动作。

45.接着,对配置于基板2的凹部21的底面的第1固定电极24和第2固定电极25、以及虚拟电极26a、26b、26c进行说明。

46.如图1所示,在从z轴方向俯视观察时,第1固定电极24与第1质量部34重叠配置,第2固定电极25与第2质量部35重叠配置。这些第1固定电极24和第2固定电极25以在未施加z轴方向上的加速度az的自然状态下,图2所示的静电电容ca、cb相等的方式,在从z轴方向俯视观察时,相对于旋转轴ay大致对称地设置。

47.第1固定电极24和第2固定电极25与未图示的差动式的qv放大器电连接。在物理量传感器1的驱动时,对可动体3施加驱动信号。而且,在第1质量部34与第1固定电极24之间形成静电电容ca,在第2质量部35与第2固定电极25之间形成静电电容cb。在未施加z轴方向上的加速度az的自然状态下,静电电容ca、cb彼此大致相等。

48.当对物理量传感器1施加加速度az时,可动体3以旋转轴ay为中心进行杠杆摆动。通过该可动体3的杠杆摆动,第1质量部34与第1固定电极24的分离距离和第2质量部35与第

2固定电极25的分离距离以反相的方式变化,相应地,静电电容ca、cb相互以反相的方式变化。由此,物理量传感器1能够基于静电电容ca、cb的电容值之差来检测加速度az。

49.此外,为了防止因基板面露出而导致的带电漂移或可动体形成后的阳极接合时的粘附,在除第1固定电极24以及第2固定电极25以外的基板2的玻璃露出面上设置有虚拟电极26a、26b、26c。虚拟电极26a位于比第1固定电极24靠x轴方向正侧的位置,以在从z轴方向俯视观察时与扭矩产生部36重叠的方式设置于扭矩产生部36的下方。此外,虚拟电极26b设置于支承梁33的下方,虚拟电极26c设置于第2质量部35的左下方。这些虚拟电极26a、26b、26c通过未图示的布线电连接。由此,虚拟电极26a、26b、26c被设定为相同电位。而且,支承梁33的下方的虚拟电极26b与作为可动电极的可动体3电连接。例如,在基板2设置未图示的突起,从虚拟电极26b延伸出的电极以覆盖该突起的顶部的方式形成,通过该电极与可动体3接触,虚拟电极26b与可动体3电连接。由此,虚拟电极26a、26b、26c被设定为与作为可动电极的可动体3相同的电位。

50.此外,如图3所示,在物理量传感器1设置有限制以旋转轴ay为中心的可动体3的旋转的止挡件11、12。即,止挡件11、12限制可动体3的摆动。例如在可动体3产生了过度的杠杆摆动时,通过止挡件11、12的顶部与可动体3接触,限制可动体3的进一步的杠杆摆动。关于止挡件11、12的详细情况将后述。

51.如上所述,本实施方式的物理量传感器1包含:基板2,在将相互垂直的3个轴设为x轴、y轴以及z轴时,该基板2与z轴垂直,并设置有第1固定电极24;以及可动体3,其包含在z轴方向上与第1固定电极24对置的第1质量部34,并被设置为能够以沿着y轴的旋转轴ay为中心而相对于基板2摆动。此外,可动体3包含:第1面6,其是基板2侧的面;以及第2面7,其是相对于第1面6靠反面侧的面。例如,在将z轴方向正侧设为上方、z轴方向负侧设为下方的情况下,第1面6是可动体3的下表面,第2面7是可动体3的上表面。

52.而且,如图2~图4所示,在第1质量部34的第1面6设置有区域ra1~区域ra3,区域ra1~区域ra3隔着空隙与第1固定电极24对置,在相邻的区域间设置有阶梯差,并按照离旋转轴ay从近到远的顺序从区域ra1配置到区域ra3。区域ra1、ra2、ra3分别是第1区域、第2区域、第3区域。具体而言,以随着从区域ra1朝向区域ra3,各区域中的第1质量部34与第1固定电极24之间的间隙距离变大的方式,在第1面6的各区域间设置有阶梯差。例如,如图2~图4所示,在将区域ra1、ra2、ra3中的间隙距离分别设为ha1、ha2、ha3的情况下,ha1《ha2《ha3的关系成立。作为间隙距离的一例,例如ha1为1.3μm左右,ha2为1.8μm左右,ha3为2.3μm左右。

53.同样,在第2质量部35的第1面6设置有区域rb1~区域rb3,区域rb1~区域rb3隔着空隙与第2固定电极25对置,在相邻的区域间设置有阶梯差,并按照离旋转轴ay从近到远的顺序从区域rb1配置到区域rb3。具体而言,以随着从区域rb1朝向区域rb3,各区域中的第2质量部35与第2固定电极25之间的间隙距离变大的方式,在第1面6的各区域间设置有阶梯差。例如,如图2~图4所示,在将区域rb1、rb2、rb3中的间隙距离分别设为hb1、hb2、hb3的情况下,hb1《hb2《hb3的关系成立。

54.另外,在图2~图4中,区域的数量为3个,但是,区域的数量可以为2个,也可以为4个以上。即,在第1质量部34的第1面6设置有区域ra1~区域ran,区域ra1~区域ran隔着空隙与第1固定电极24对置,在相邻的区域间设置有阶梯差,并按照离旋转轴ay从近到远的顺序从区域ra1配置到区域ran。区域ra1是第1区域,区域ran是第n区域。此外,n是2以上的整

数。具体而言,以随着从区域ra1朝向区域ran,各区域中的第1质量部34与第1固定电极24之间的间隙距离变大的方式,在第1面6的各区域间设置有阶梯差。例如在将i、j设为满足1≤i《j≤n的整数的情况下,区域rai中的与第1固定电极24之间的间隙距离比区域raj中的间隙距离小。同样,在第2质量部35的第1面6设置有区域rb1~区域rbn,区域rb1~区域rbn隔着空隙与第2固定电极25对置,在相邻的区域间设置有阶梯差,并按照离旋转轴ay从近到远的顺序从区域rb1配置到区域rbn。具体而言,以随着从区域rb1朝向区域rbn,各区域中的第2质量部35与第2固定电极25之间的间隙距离变大的方式,在第1面6的各区域间设置有阶梯差。例如区域rbi中的与第2固定电极25之间的间隙距离比区域rbj中的间隙距离小。

55.如上所述,在本实施方式的物理量传感器1中,通过在作为可动体3的下表面侧的第1面6设置作为阶梯差的端部ea1~ea3、eb1~eb3,形成了多个电极间间隙。由此,能够使距旋转轴ay近的区域ra1、rb1中的间隙距离ha1、hb1减小。由此,由于能够实现距旋转轴ay近的区域ra1、rb1中的空隙的窄间隙化,因此能够实现物理量传感器1的高灵敏度化。

56.这样,在本实施方式中,通过在作为可动体3的下表面侧的第1面6设置有阶梯差,实现了高灵敏度化,但是,当阶梯差的配置等不适当时,产生作为可动电极的可动体3与第1固定电极24、第2固定电极25粘附的粘着等不良情况。因此,在本实施方式中,为了抑制这样的粘着等不良情况的产生,采用如以下说明的方法。图5是本实施方式的方法的说明图。另外,下面,主要以将本实施方式的方法应用于第1质量部34的情况为例进行说明。对于第2质量部35,能够采用与第1质量部34的情况相同的方法,因此省略详细说明。

57.例如将区域ra1~区域ran的距旋转轴远的一侧的端部设为端部ea1~ean。区域ra1~区域ran是第1区域~第n区域,端部ea1~ean是第1端部~第n端部。如果以n=3的图5为例,则将区域ra1~区域ra3的距旋转轴ay远的一侧的端部设为端部ea1~端部ea3。端部ea1、ea2、ea3形成了区域间的阶梯差。

58.此外,在从y轴方向进行剖视观察时,将在可动体3绕旋转轴ay进行了最大移位的状态下通过端部ea1~端部ean中的2个端部的假想直线中的、与x轴所成的角θ最小的假想直线设为第1假想直线vl1。在此,通过2个端部的假想直线例如是与2个端部相接的假想直线。例如从端部ea1~端部ean中选择2个端部,将通过选择出的2个端部的假想直线中的、与x轴所成的角θ最小的假想直线设为第1假想直线vl1。如果以n=3的图5为例,则由于通过端部ea1~端部ea3中的、端部ea1和端部ea2的假想直线与x轴所成的角θ最小,因此通过端部ea1和端部ea2的假想直线为第1假想直线vl1。可动体3绕旋转轴ay进行了最大移位的状态例如是在可动体3的可动范围中,可动体3绕旋转轴ay以最大的角度摆动而移位的状态。具体而言,进行了最大移位的状态是通过止挡件11、12限制了可动体3的旋转的状态。另外,在图5中,通过端部ea1和端部ea2的假想直线与x轴所成的角θ最小,因此,成为第1假想直线vl1,但是本实施方式不限于此。例如通过端部ea2和端部ea3的假想直线可以为第1假想直线vl1,通过端部ea1和端部ea3的假想直线也可以为第1假想直线vl1。此外,图5是用于简化本实施方式的说明的示意图,第1假想直线vl1与x轴所成的角θ实际上更小。

59.此外,将沿着第1固定电极24的主面的直线设为第2假想直线vl2。例如,在图5中,第1固定电极24的主面是第1固定电极24的靠可动体3侧的面即上表面,沿着该上表面的直线是第2假想直线vl2。而且,将与第1固定电极24的离旋转轴ay最近的端部ee1相交并沿着z轴的直线设为第1法线nl1。此外,将与第1固定电极24的离旋转轴ay最远的端部ee2相交并

沿着z轴的直线设为第2法线nl2。例如,如图1、图3所示,第1固定电极24的离旋转轴ay最近的端部是图1的b-b剖视图即图3中的第1固定电极24的端部ee1。此外,如图1、图4所示,第1固定电极24的离旋转轴ay最远的端部是图1的c-c剖视图即图4中的第1固定电极24的端部ee2。因此,通过离旋转轴ay最近的第1固定电极24的端部ee1并沿着z轴的直线为第1法线nl1,通过离旋转轴ay最远的第1固定电极24的端部ee2并沿着z轴的直线为第2法线nl2。

60.而且,在本实施方式中,如图5所示,在第1法线nl1与第2法线nl2之间的区域rn12中,第1假想直线vl1与第2假想直线vl2不交叉。即,以第1假想直线vl1与第2假想直线vl2不交叉的方式,设置可动体3的下表面的成为阶梯差的端部ea1、ea2、ea3。这样,通过可动体3的下表面的形成阶梯差的端部ea1和端部ea2的第1假想直线vl1与沿着第1固定电极24的主面的第2假想直线vl2在可动体3进行了最大移位的状态下,在区域rn12中不交叉,由此,能够抑制可动体3与第1固定电极24的粘着。即,区域rn12是第1固定电极24的端部中的、离旋转轴ay最近的端部ee1与离旋转轴ay最远的端部ee2之间的范围的区域。因此,在该区域rn12中,通过端部ea1和端部ea2的第1假想直线vl1与沿着第1固定电极24的主面的第2假想直线vl2不交叉是指,在可动体3绕旋转轴ay进行了最大移位的情况下,也可保证可动体3与第1固定电极24不接触、或可动体3与第1固定电极24不以极短的距离接近。因此,能够抑制可动体3与第1固定电极24的粘着。而且,在区域rn12中,第1假想直线vl1与第2假想直线vl2不交叉,由此能够在抑制粘着产生的同时,使可动体3的下表面整体上靠近基板2侧配置。因此,能够减小可动体3的下表面与基板2的平均分离距离并增大静电电容ca,因此,能够实现物理量传感器1的高灵敏度化。

61.例如,图6是第1假想直线vl1与第2假想直线vl2在区域rn12中交叉的情况下的例子。另外,在此,为了简化说明,示出了在可动体3的下表面设置有形成阶梯差的2个端部ea1、ea2的情况的例子。如图6所示,当第1假想直线vl1与第2假想直线vl2在区域rn12中交叉时,例如产生可动体3的下表面的端部ea2与第1固定电极24接触等不良情况。当产生这样的不良情况时,物理量传感器1不再正常地动作。关于这一点,在本实施方式中,如图5所示,即使在可动体3进行了最大移位的状态下,第1假想直线vl1与第2假想直线vl2在区域rn12中也不交叉,因此,也能够抑制这样的不良情况的产生。

62.如上所述,在本实施方式的物理量传感器1中,通过在作为可动体3的下表面侧的第1面6设置作为阶梯差的端部ea1~ea3、eb1~eb3,实现了高灵敏度化。在此,减小距旋转轴ay近的区域ra1、rb1中的间隙距离ha1、hb1的理由是,与距旋转轴ay远的区域ra3、rb3相比,可动体3在摆动时的z轴方向上的位移小、不易接触,利用该情况进一步窄间隙化,能够增大静电电容,能够实现高灵敏度。即,可动体3的摆动时的z轴方向上的位移与距旋转轴ay的距离成比例。因此,在距旋转轴ay近的区域ra1、rb1中,由于可动体3的摆动时的相对于间隙距离ha1、hb1的z轴方向上的位移较小,因此不易与第1固定电极24、第2固定电极25接触。因此,能够使区域ra1的第1面6与第1固定电极24之间的空隙、区域rb1的第1面6与第2固定电极25之间的空隙窄间隙化。通过这样使区域ra1、rb1中的空隙窄间隙化,能够增大静电电容,静电电容越大,物理量传感器1的灵敏度越高,因此能够实现高灵敏度化。通过这样实现高精度化,能够实现低噪声化,可提供高精度的物理量传感器1。另一方面,通过增大离旋转轴ay远的区域ra3、rb3中的间隙距离ha3、hb3,能够抑制区域ra3、rb3中的与第1固定电极24、第2固定电极25的接触,能够扩大可动体3的可动范围。

63.例如在上述专利文献1中,通过在基板侧设置阶梯差,形成了间隙距离不同的多个空隙,但由于在基板的阶梯差上设置电极、布线,因此存在作为工艺风险而容易发生断线、短路这样的问题。关于这一点,在本实施方式中,通过在可动体3侧设置作为阶梯差的端部ea1~ea3、eb1~eb3,形成了间隙距离不同的多个空隙,因此能够抑制产生这样的断线、短路等问题。由此,能够使制造工艺风险非常小,能够提高成品率,能够实现物理量传感器1的低成本化。

64.此外,在本实施方式中,在可动体3绕旋转轴ay进行了最大移位的状态下,如图5所示,第1假想直线vl1与第2假想直线vl2在区域rn12中不交叉。这样,通过以在可动体3进行了最大移位时不与第1固定电极24等接触的方式规定阶梯差,能够最大限度地发挥高灵敏度化,并且能够抑制由于可动体3的下表面与第1固定电极24等的接触引起的粘着。即,能够同时实现物理量传感器1的高灵敏度化和粘着的抑制,可长期提供可靠性高的物理量传感器1。

65.此外,在本实施方式中,第1质量部34的区域ra1~区域ran的与第1固定电极24之间的间隙距离按照从作为第1区域的区域ra1到作为第n区域的区域ran的顺序变大。同样,第2质量部35的区域rb1~区域rbn的与第2固定电极25之间的间隙距离按照从区域rb1到区域rbn的顺序变大。如果以图2~图4为例,则关于区域ra1、ra2、ra3中的间隙距离ha1、ha2、ha3,ha1《ha2《ha3的关系成立。同样,关于区域rb1、rb2、rb3中的间隙距离hb1、hb2、hb3,hb1《hb2《hb3的关系成立。

66.通过这样减小离旋转轴ay近的区域ra1、rb1中的间隙距离ha1、hb1,能够使区域ra1、rb1中的空隙窄间隙化。并且,通过这样使区域ra1、rb1中的空隙窄间隙化,能够增大静电电容,静电电容越大,物理量传感器1的灵敏度越高,因此能够实现高灵敏度化。另一方面,通过增大离旋转轴ay远的区域ra3、rb3中的间隙距离ha3、hb3,能够抑制区域ra3、rb3中的与第1固定电极24、第2固定电极25的接触,能够扩大可动体3的可动范围。

67.另外,在图1~图5中,对相对于第1质量部34设置3个区域ra1~ra3来作为区域ra1~区域ran的情况进行了说明,但本实施方式不限于此。设置于第1质量部34的区域的数量可以为2个,也可以为4个以上。即,可以为n=2,也可以为n≥4。关于设置于第2质量部35的区域rb1~区域rbn也同样如此。例如,通过使区域的数量为多个,能够得到与在第1质量部34、第2质量部35的下表面设置斜面(slope)的情况相同的效果。即,能够在从离旋转轴ay近的位置到离旋转轴ay远的位置之间的各位置处,使静电电容的电极间间隙的变化更均匀,能够实现进一步的高灵敏度化。

68.此外,可动体3包含用于产生绕旋转轴ay的旋转扭矩的扭矩产生部36。例如在第1质量部34的x轴方向正侧设置作为第3质量部的扭矩产生部36。而且,扭矩产生部36与基板2的间隙距离ht比作为第n区域的区域ran与第1固定电极24之间的间隙距离ha3大。另外,具体而言,间隙距离ht是扭矩产生部36与形成于基板2的虚拟电极26a的分离距离。例如在图2~图4中,作为第n区域的区域ran是区域ra3,扭矩产生部36与基板2的间隙距离ht比区域ra3与第1固定电极24之间的间隙距离ha3大。此外,扭矩产生部36与基板2的间隙距离ht比区域rb3与第2固定电极25之间的间隙距离hb3大。例如在图2~图4中,通过对基板2进行深挖,形成与凹部21相比在z轴方向上的高度较低的凹部21a,由此扩大了扭矩产生部36与基板2之间的间隙距离ht。由此,能够实现阻尼的降低、防止与虚拟电极26a的接触引起的粘

附、可动体3的可动范围扩大。

69.此外,扭矩产生部36在z轴方向上的厚度tt比可动体3的区域ran在z轴方向上的厚度tn大。即,如图2~图4所示,扭矩产生部36的厚度tt比可动体3的作为区域ran的区域ra3的厚度tn大。通过这样增大扭矩产生部36的厚度tt,能够使作为第3质量部的扭矩产生部36的质量增加。由此,能够进一步增大可动体3的杠杆摆动时的扭矩产生部36中的旋转扭矩,因此,能够实现进一步的高灵敏度化。此外,通过减小离旋转轴ay远的区域ra3中的可动体3的厚度tn,使得区域ra3中的下表面的位置位于上方,能够增大与第1固定电极24的间隙距离ha3。由此,能够实现可动体3的可动范围的扩大等。

70.另外,也可以使扭矩产生部36的厚度tt比固定部32a、32b、支承梁33的厚度大。由此,能够产生用于使可动体3旋转的更大的扭矩,能够实现进一步的高灵敏度化。

71.此外,在本实施方式的物理量传感器1中,可动体3包含在从z轴方向的俯视观察时相对于第1质量部34隔着旋转轴ay设置的第2质量部35。例如从旋转轴ay起向x轴方向正侧配置第1质量部34,从旋转轴ay起向x轴方向负侧配置第2质量部35。这些第1质量部34、第2质量部35例如以旋转轴ay为对称轴对称配置。此外,在基板2设置有与第2质量部35对置的第2固定电极25,第1固定电极24和第2固定电极25相对于旋转轴ay对称地配置。另外,对称包含大致对称。

72.这样,隔着旋转轴ay设置第1质量部34、第2质量部35,并且将与第1质量部34对置的第1固定电极24和与第2质量部35对置的第2固定电极25相对于旋转轴ay对称地配置,由此,能够实现杠杆摆动型的物理量传感器1。而且,能够在未施加z轴方向上的加速度的自然状态下,使图2的静电电容ca、cb相等。另一方面,在可动体3绕旋转轴ay进行了最大移位的状态下,如图5所示,在区域rn12中第1假想直线vl1与第2假想直线vl2不交叉,由此能够实现高灵敏度化并抑制粘着。

73.此外,在本实施方式中,在第2质量部35的区域rb1、rb2、rb3中,与图5相同的关系成立。例如在从y轴方向进行剖视观察时,将在可动体3绕旋转轴ay进行了最大移位的状态下通过端部eb1~端部ebn中的2个端部的假想直线中的、与x轴所成的角最小的假想直线设为第3假想直线,将沿着第2固定电极25的主面的直线设为第4假想直线。此外,将与第2固定电极25的离旋转轴ay最近的端部相交并沿着z轴的直线设为第5法线,将与第2固定电极25的离旋转轴ay最远的端部相交并沿着z轴的直线设为第6法线。此时,在第5法线与第6法线之间的区域中,第3假想直线与第4假想直线不交叉这样的关系成立。

74.此外,如图3所示,本实施方式的物理量传感器1包含限制以旋转轴ay为中心的可动体3的旋转的止挡件11、12。在图3中,止挡件11、12通过设置于基板2的突起部来实现。另外,也可以不通过这样的突起部而通过阶梯差的端部等实现止挡件。在可动体3产生了过度的杠杆摆动时,止挡件11、12的顶部与可动体3接触,由此限制可动体3的进一步的杠杆摆动。通过设置这样的止挡件11、12,能够防止电位相互不同的可动体3与第1固定电极24以及第2固定电极25的过度接近。通常,由于在电位不同的电极间产生静电引力,因此若发生过度的接近,则由于在可动体3与第1固定电极24以及第2固定电极25之间产生的静电引力,产生可动体3一直被第1固定电极24或第2固定电极25吸引而无法返回的“粘着”。在这样的状态下,物理量传感器1不进行正常的动作,因此设置止挡件11、12而使得不进行过度的接近。

75.此外,由于可动体3与第1固定电极24以及第2固定电极25具有不同的电位,因此如

图3所示,在止挡件11、12的顶部,以覆盖该顶部的方式形成有用于防止短路的作为保护膜的电极27a、27c。具体而言,如图1、图3所示,从虚拟电极26a向x轴方向负侧引出电极27a,引出的电极27a的前端部以覆盖止挡件11的顶部的方式设置。此外,从虚拟电极26c向x轴方向正侧引出电极27c,引出的电极27c的前端部以覆盖止挡件12的顶部的方式设置。而且,虚拟电极26a、26c被设定为与可动体3相同的电位,因此即使在可动体3与覆盖止挡件11、12的电极27a、27c接触的情况下,也可防止短路。

76.另外,也可以在止挡件11、12的顶部设置防止短路用的氧化硅、氮化硅等的绝缘层,或者还能够实施设置不同电位的电极等变形。此外,在图3中,止挡件11、12设置于基板2,但也能够实施各种变形,将限制以旋转轴ay为中心的可动体3的旋转的止挡件设置于可动体3、或者设置于盖部5等。例如,在将止挡件设置于可动体3的情况下,也可以构成为在基板2上的止挡件的正下方的区域中设置虚拟电极。

77.此外,可动体3绕旋转轴ay进行了最大移位的状态例如是通过止挡件11、12限制了可动体3的旋转的状态。例如在图5中,止挡件11的顶部与可动体3的下表面接触,由此成为限制了可动体3的旋转的状态。这样,通过止挡件11、12限制了可动体3的旋转的状态是可动体3绕旋转轴ay进行了最大移位的状态。而且,在这样通过止挡件11、12限制了可动体3的旋转的状态时,在本实施方式中,如图5所示,在区域rn12中第1假想直线vl1与第2假想直线vl2不交叉这样的条件成立,由此,能够实现高灵敏度化并抑制粘着。

78.另外,还能够通过设置于基板2的突起部即止挡件11、12以外的部件或结构限制可动体3的绕旋转轴ay的旋转。在该情况下,可动体3绕旋转轴ay进行了最大移位的状态是通过该部件或结构限制了可动体3的旋转的状态。

79.此外,止挡件11、12为与可动体3相同的电位。即,如上所述,设置于支承梁33的下方的虚拟电极26b与作为可动电极的可动体3电连接。此外,虚拟电极26a、26b、26c通过未图示的布线电连接。因此,虚拟电极26a、26b、26c为与可动体3相同的电位。另一方面,如图3中所说明的那样,在止挡件11、12的顶部,以覆盖该顶部的方式形成有从虚拟电极26a、26c引出的电极27a、27c,止挡件11、12为与虚拟电极26a、26b、26c相同的电位。因此,止挡件11、12为与可动体3相同的电位。这样,止挡件11、12与可动体3成为相同的电位,由此,由于不会作用有不同电位引起的无用的静电力,因此能够进一步抑制粘着。此外,即使在如图5那样止挡件11、12的顶部与可动体3接触的情况下,也可防止短路。

80.此外,物理量传感器1包含虚拟电极26a、26b、26c,该虚拟电极26a、26b、26c配置于基板2的未配置第1固定电极24的、与可动体3对置的区域,该虚拟电极26a、26b、26c为与可动体3相同的电位。即,如上所述,由于虚拟电极26b与可动体3电连接,虚拟电极26a、26b、26c通过未图示的布线电连接,因此,可动体3与虚拟电极26a、26b、26c为相同的电位。此外,如图2~图4所示,虚拟电极26a、26b、26c配置于基板2的未配置第1固定电极24的、与可动体3对置的区域。更具体而言,虚拟电极26a、26b、26c配置于基板2的未配置第1固定电极24和第2固定电极25的区域。这样,通过在与可动体3对置的区域中的、未配置第1固定电极24和第2固定电极25的区域配置虚拟电极26a、26b、26c,能够抑制基板2的表面的露出。因此,能够防止因基板面露出而导致的带电漂移或可动体形成后的阳极接合时的粘附。而且,虚拟电极26a、26b、26c为与可动体3相同的电位,由此,即使在产生了如可动体3与虚拟电极26a、26b、26c接触的状况的情况下,也能够防止短路。

81.此外,如图1所示,在可动体3设置在z轴方向上贯通的贯通孔组70。例如,在图1中,由正方形的多个贯通孔构成的贯通孔组70设置于可动体3。另外,贯通孔的开口形状不限于正方形,也可以是除正方形以外的多边形、圆形。通过这样在可动体3设置贯通孔组70,能够降低可动体3绕旋转轴ay摆动时的空气的阻尼。而且,由于可降低阻尼,能够使物理量传感器1在宽的频率范围内动作。另外,在图1中,贯通孔组70的贯通孔的开口面积一致,但是,如后所述,优选的是,在离旋转轴ay远的区域中,与离旋转轴ay近的区域相比,使贯通孔的开口面积增大。

82.此外,第1质量部34与第1固定电极24之间的间隙距离ha1、ha2、ha3例如为4.5μm以下。即,ha1《ha2《ha3≤4.5μm的关系成立。并且,优选的是,第1质量部34与第1固定电极24之间的间隙距离ha1、ha2优选为4.1μm以下。同样,第2质量部35与第2固定电极25之间的间隙距离hb1、hb2、hb3例如也优选为4.5μm以下,并且,进一步优选为4.1μm以下。这样,间隙距离充分减小,由此,静电电容ca、cb充分增大,能够充分提高物理量传感器1的检测灵敏度。而且,即使在这样充分减小了间隙距离的情况下,在本实施方式中,如图5中所说明的那样,第1假想直线vl1与第2假想直线vl2在区域rn12中不交叉这样的关系也成立,因此能够抑制粘着的产生。因此,可提供能够同时实现粘着的抑制和高灵敏度化的物理量传感器1。

83.此外,第1假想直线vl1与x轴所成的角θ例如为0.7

°

以下。更优选的是,第1假想直线vl1与x轴所成的角θ例如优选为0.3

°

以下。例如第2假想直线vl2是沿着x轴方向的直线,第1假想直线vl1与x轴所成的角θ也可以说是第1假想直线vl1与第2假想直线vl2所成的角。

84.例如在本实施方式中,将在可动体3绕旋转轴ay进行了最大移位的状态下通过端部ea1~ean中的2个端部的假想直线中的、与x轴所成的角θ最小的假想直线设为第1假想直线vl1。该第1假想直线vl1可以说是将可动体3的下表面视作斜面的情况下的沿着该斜面的直线。而且,为了抑制粘着并最大限度提高灵敏度,在可动体3进行了最大移位的状态下,与该斜面对应的第1假想直线vl1与沿着基板2的第1固定电极24的主面的第2假想直线vl2优选尽可能接近平行。例如,如果第1假想直线vl1与第2假想直线vl2平行,或者无限接近平行,则使可动体3与第1固定电极24接近至不产生粘着的极限,由此能够最大限度地提高物理量传感器1的灵敏度。因此,例如,将第1假想直线vl1与x轴所成的角θ充分减小至0.7

°

以下,使第1假想直线vl1与第2假想直线vl2尽可能接近平行,由此能够抑制粘着并充分提高物理量传感器1的灵敏度。

85.接着,对本实施方式的物理量传感器1的制造方法进行说明。本实施方式的物理量传感器1能够通过包含基板形成工序、固定电极形成工序、基板接合工序、可动体形成工序以及密封工序的制造方法来制造。在基板形成工序中,例如使用光刻工序以及蚀刻工序对玻璃基板进行构图,由此形成基板2,该基板2形成有用于支承可动体3的安装部22a、22b、止挡件11、12等。在固定电极形成工序中,在基板2上形成导电膜,利用光刻工序和蚀刻工序对导电膜进行构图,形成第1固定电极24、第2固定电极25等固定电极。在基板接合工序中,通过阳极接合等将基板2与硅基板接合。在可动体形成工序中,将硅基板薄膜化为规定的厚度,并使用光刻工序以及蚀刻工序对硅基板进行构图,由此形成可动体3。在该情况下,使用作为深挖蚀刻技术的博世工艺等。在密封工序中,在基板2上接合盖部5,在由基板2和盖部5形成的空间中收纳可动体3。

86.另外,本实施方式中的物理量传感器1的制造方法并不限定于如上所述的制造方

法,例如能够采用使用牺牲层的制造方法等各种制造方法。在使用牺牲层的制造方法中,经由牺牲层接合形成有牺牲层的硅基板和作为支承基板的基板2,在牺牲层中形成可供可动体3摆动的腔室。具体而言,在使可动体3形成于硅基板之后,通过将夹在硅基板与基板2之间的牺牲层蚀刻去除来形成腔室,从而使可动体3从基板2脱离。在本实施方式中,也可以通过这样的制造方法,形成具有基板2和可动体3的物理量传感器1。

87.此外,可动体3的下表面的阶梯差例如能够通过如下所述的制造工艺来形成。例如,在作为结构体即可动体3的反面的、硅基板的反面侧形成sio2等硬掩模。然后,由硬掩模形成通过光刻工序对阶梯差的形成部位进行开口而得到的图案。进而,通过干蚀刻工序或湿蚀刻工序形成期望高度的阶梯差。在形成多个阶梯差的情况下,也可以反复上述制造工序,或者以成为期望高度的阶梯差的方式通过多次而非1次的蚀刻工序来形成阶梯差。

88.或者,也可以是,不对作为可动体3的硅基板自身进行加工来形成阶梯差,而如图7所示那样,通过在可动体3的反面侧即下表面侧形成金属膜或绝缘膜等薄膜91、92,形成相当于图2~图4的端部ea1、ea2的阶梯差93、94。

89.2.第2实施方式

90.图8是第2实施方式的物理量传感器1的说明图。在此,仅对与第1实施方式不同的方面进行说明。如图8所示,在从y轴方向进行剖视观察时,将与旋转轴ay相交并沿着z轴的直线设为第3法线nl3。此外,将与可动体3的端部相交并沿着z轴的直线设为第4法线nl4。在图8中,可动体3的端部是x轴方向正侧的端部,且是扭矩产生部36的端部。而且,如图8所示,在第3法线nl3与第4法线nl4之间的区域rn34中,第1假想直线vl1与第2假想直线vl2不交叉。

91.这样,在比图5的区域rn12宽的图8的区域rn34中,使第1假想直线vl1与第2假想直线vl2不交叉,由此,与图5的第1实施方式相比,能够保证第1假想直线vl1与第2假想直线vl2更接近平行。因此,在可动体3进行了最大移位时,能够使可动体3的下表面与第1固定电极24的距离比图5的第1实施方式大。其结果是,可动体3与第1固定电极24的接触当然也能够进一步抑制由于在不同电位的可动体3与第1固定电极24之间产生的静电力引起的粘着,因此可提供可靠性更高的物理量传感器1。

92.例如,图9是第1假想直线vl1与第2假想直线vl2在区域rn34中交叉的情况下的例子。如图9所示,当第1假想直线vl1与第2假想直线vl2在区域rn34中交叉时,产生例如可动体3的下表面的端部ea2与第1固定电极24接触等不良情况。当产生这样的不良情况时,物理量传感器1不再正常地动作。关于这一点,在本实施方式中,如图8所示,即使在可动体3进行了最大移位的状态下,第1假想直线vl1与第2假想直线vl2在区域rn34中也不交叉,因此能够抑制这样的不良情况的产生。

93.3.第3实施方式

94.图10是第3实施方式的物理量传感器1的俯视图,图11是图10的a-a线处的剖视图。在此,仅对与第1实施方式不同的方面进行说明。在第1实施方式中,如图3所示,相对于基板2设置有由突起部实现的止挡件11、12。与此相对,在图10、图11的第3实施方式中,在可动体3设置有止挡件13。具体而言,止挡件13通过从可动体3的端部侧面起例如沿着x轴方向突出的凸形的突起部来实现。具体而言,在图10、图11中,通过从可动体3的第2质量部35的端部侧面向x轴方向负侧突出的2个突起部实现了止挡件13。而且,如图11所示,在止挡件13的z

轴方向负侧即正下方设置有虚拟电极26c。而且,止挡件13与该虚拟电极26c接触,由此,可限制可动体3绕旋转轴ay的旋转。由于该虚拟电极26c为与可动体3相同的电位,因此可防止接触时的短路。

95.这样的由可动体3的端部侧面的突起部实现的止挡件13能够在可动体3的构图时同时形成。因此,与第1实施方式的由设置于基板2的突起部实现的止挡件11、12相比,能够简化制造工艺的工序,能够实现低成本化等。

96.另外,虽然未图示,但在作为可动体3的长度方向的x轴方向上的长度相对于旋转轴ay对称的情况下等,也可以在可动体3的两侧的端部侧面设置作为突起部的止挡件。例如也可以是,在可动体3的x轴方向负侧的端部侧面设置向x轴方向负侧突出的突起部,并在可动体3的x轴方向正侧的端部侧面设置向x轴方向正侧突出的突起部。此外,在图10、图11中,在可动体3的侧面设置有突起部,但是也可以在可动体3的靠基板2侧的面设置作为止挡件的突起部。或者,还可以在盖部5的靠可动体3侧的面设置作为止挡件的突起部。

97.4.第4实施方式

98.图12是第4实施方式的物理量传感器1的俯视图,图13是图12的a-a线处的剖视图,图14是第4实施方式的物理量传感器1的立体图。在此,仅对与第1实施方式不同的方面进行说明。

99.在第4实施方式中,在作为第1区域的区域ra1设置有第1贯通孔组71。此外,在作为第1区域~第n区域的区域ra1~区域ran中的、第i区域设置有第2贯通孔组72。在此,i为1《i≤n的整数。图12~图14是n=2、i=2的情况下的例子,在作为第i区域的区域ra2设置有第2贯通孔组72。另外,不限于n=2,也可以为n≥3。例如也可以在第1质量部34设置区域ra1~ra3,该情况下,设置于第i区域的第2贯通孔组72是设置于区域ra2或区域ra3的贯通孔组。

100.而且,如图13、图14所示,第1贯通孔组71和第2贯通孔组72的贯通孔在z轴方向上的深度比可动体3在z轴方向上的最大厚度小。通过这样使第1贯通孔组71和第2贯通孔组72的贯通孔的深度减小,能够降低这些贯通孔中的孔中阻尼等,能够实现物理量传感器1的低阻尼化。由此,可提供能够同时实现进一步的高灵敏度化和低阻尼化的物理量传感器1。

101.在此,第1贯通孔组71的贯通孔是构成第1贯通孔组71的贯通孔,第2贯通孔组72的贯通孔是构成第2贯通孔组72的贯通孔。贯通孔在z轴方向上的深度是贯通孔在z轴方向上的长度,也可以称作贯通孔的厚度。可动体3的最大厚度是可动体3在z轴方向上的厚度为最大的位置处的可动体3的厚度。例如在通过蚀刻等对硅基板进行构图而形成可动体3的情况下,可动体3的最大厚度例如也可以说是构图前的硅基板的厚度。具体而言,可动体3的最大厚度是固定部32a、32b以及支承梁33中的至少一方在z轴方向上的厚度。例如,可动体3的最大厚度是固定部32a、32b在z轴方向上的厚度或者支承梁33在z轴方向上的厚度。或者,在固定部32a、32b和支承梁33的厚度相等的情况下,可动体3的最大厚度是固定部32a、32b以及支承梁33在z轴方向上的厚度。由此,能够使第1贯通孔组71以及第2贯通孔组72的贯通孔在z轴方向上的深度比固定部32a、32b以及支承梁33中的至少一方在z轴方向上的厚度小。由此,能够降低贯通孔的孔中阻尼等,能够使物理量传感器1在更宽的频率范围内适当地动作。

102.此外,在图12~图14中,在区域rb1设置有第3贯通孔组73,在区域rb2设置有第4贯通孔组74。而且,第3贯通孔组73和第4贯通孔组74的贯通孔在z轴方向上的深度比可动体3

在z轴方向上的最大厚度小。通过这样使第3贯通孔组73和第4贯通孔组74的贯通孔的深度减小,由此能够降低这些贯通孔的孔中阻尼等,能够实现物理量传感器1的低阻尼化。另外,在可动体3的扭矩产生部36设置有第5贯通孔组75。

103.此外,在第4实施方式中,与第1实施方式相同,在第1质量部34的下表面即第1面6设置有用于使间隙距离ha1比间隙距离ha2小的阶梯差8。该阶梯差8相当于图2的端部ea1。即,第1质量部34与设置于基板2的第1固定电极24对置,但是以区域ra1中的间隙距离ha1比区域ra2中的间隙距离ha2小的方式,在第1质量部34的靠基板2侧的面即第1面6设置有阶梯差8。通过这样设置阶梯差8来减小间隙距离ha1,能够实现第1质量部34的多个区域中的、离旋转轴ay近的一侧的区域即区域ra1的窄间隙化,因此能够实现物理量传感器1的高灵敏度化。

104.同样,在作为第2质量部35的下表面的第1面6设置有用于使间隙距离hb1比间隙距离hb2小的阶梯差9。该阶梯差9相当于图2的端部eb1。即,第2质量部35与设置于基板2的第2固定电极25对置,但是以区域rb1中的间隙距离hb1比区域rb2中的间隙距离hb2小的方式,在第2质量部35的基板2侧的面即第1面6设置有阶梯差9。通过这样设置阶梯差9来减小间隙距离hb1,能够实现第2质量部35的多个区域中的、离旋转轴ay近的一侧的区域即区域rb1的窄间隙化,因此能够实现物理量传感器1的高灵敏度化。

105.如上所述,在第4实施方式的物理量传感器1中,通过对可动体3的下表面侧的第1面6设置作为端部的阶梯差8、9,形成多个电极间间隙,并且通过减小可动体3的贯通孔的深度,同时实现了高灵敏度化和低阻尼。

106.另外,为了实现高灵敏度化,优选尽可能减小作为扭转弹簧的支承梁33在x轴方向上的宽度。但是,当以这样的方式减小支承梁33的宽度时,有可能产生支承梁的破损等问题。关于这一点,在本实施方式中,遍及可动体3的y轴方向的宽度方向地设置有配置于支承梁的两侧的固定部32a、32b。固定部32a是第1固定部,固定部32b是第2固定部。而且,这些固定部32a、32b固定于基板2的安装部22a、22b。例如将可动体3在y轴方向上的宽度设为wm。在该情况下,以固定部32a、32b的长边方向即y轴方向上的宽度wf例如比wm/2长的方式,在支承梁33的两侧设置有固定部32a、32b。这样,通过在支承梁33的两侧遍及宽距离地设置固定部32a、32b,即使在物理量传感器1受到了冲击的情况下,也能够抑制由该冲击引起的支承梁33的破损等。例如,在紧挨着旋转轴ay的场所,在作用有加速度时几乎不产生移位,因此即使在紧挨着旋转轴ay的场所形成电极,也不怎么有助于灵敏度。因此,在本实施方式中,在这样不有助于灵敏度的紧挨着旋转轴ay的场所,设置固定部32a、32b,从而防止了支承梁33的破损等,实现了无效空间的有效利用。

107.此外,如图12~图14所示,第2贯通孔组72的贯通孔的开口面积比第1贯通孔组71的贯通孔的开口面积大。同样,第4贯通孔组74的贯通孔的开口面积比第3贯通孔组73的贯通孔的开口面积大。另外,第1贯通孔组71的贯通孔的开口面积与第3贯通孔组73的贯通孔的开口面积相等,第2贯通孔组72的贯通孔的开口面积与第4贯通孔组74的贯通孔的开口面积相等。在此,贯通孔组的贯通孔的开口面积是构成贯通孔组的1个贯通孔的开口面积。这样,通过使离旋转轴ay远的第2贯通孔组72、第4贯通孔组74的贯通孔的开口面积比离旋转轴ay近的第1贯通孔组71、第3贯通孔组73的贯通孔的开口面积大,可满足能够实现可动体3的低阻尼化的贯通孔的尺寸条件,能够实现物理量传感器1的低阻尼化。

108.并且,设置于扭矩产生部36的区域的第5贯通孔组75的贯通孔的开口面积比第1贯通孔组71和第2贯通孔组72的贯通孔的开口面积大。同样,第5贯通孔组75的贯通孔的开口面积比第3贯通孔组73和第4贯通孔组74的贯通孔的开口面积大。这样,通过使距旋转轴ay的距离远的扭矩产生部36中的贯通孔的开口面积比第1质量部34、第2质量部35大,可满足能够实现可动体3的低阻尼化的贯通孔的尺寸条件,能够实现物理量传感器1的进一步的低阻尼化。

109.贯通孔的尺寸可以采用由间隙距离、贯通孔的深度、贯通孔的尺寸/孔端部间距离之比的参数决定的阻尼的最小条件附近的值。具体而言,在各区域设置有尺寸不同的正方形的贯通孔,例如距旋转轴ay近的区域ra1、区域rb1中的贯通孔的开口面积作为一例为5μm

×

5μm左右,距旋转轴ay远的区域ra2、区域rb2中的贯通孔的开口面积作为一例为8μm

×

8μm左右。此外,距旋转轴ay更远的扭矩产生部36中的贯通孔的开口面积作为一例为20μm

×

20μm左右。

110.此外,第1贯通孔组71和第2贯通孔组72的贯通孔的深度小于可动体3在z轴方向上的最大厚度的50%。例如这些贯通孔的深度小于可动体3的最大厚度即固定部32a、32b、支承梁33的厚度的50%。同样,第3贯通孔组73和第4贯通孔组74的贯通孔的深度也小于可动体3在z轴方向上的最大厚度的50%。通过这样使贯通孔的深度小于可动体3的最大厚度的一半,与贯通孔的深度和可动体3的最大厚度相等的情况相比,能够充分减小贯通孔的孔中阻尼,能够实现低阻尼化。另外,更优选使第1贯通孔组71、第2贯通孔组72等贯通孔的深度小于可动体3的最大厚度的17%。由此,能够实现进一步的低阻尼化。

111.此外,如图12~图14所示,在本实施方式中,在可动体3的第2面7,在区域ra1设置有在底面配置有第1贯通孔组71的第1凹部81。即,在第1质量部34的作为靠盖部5侧的面的第2面7上,在区域ra1设置有向z轴方向负侧凹陷的第1凹部81。如图14所示,在第1凹部81中,以包围第1贯通孔组71的配置区域的方式设置有多个壁部、例如4个壁部,通过这些壁部确保区域ra1中的刚性。即,如上所述,第1贯通孔组71的深度为了低阻尼化而比可动体3的最大厚度小。因此,第1贯通孔组71的配置区域中的可动体3的厚度变薄,刚性变弱,从而破损风险提高。关于这一点,在图12~图14中,通过将区域ra1设为凹部形状,能够利用作为第1凹部81的缘部的壁部提高区域ra1处的可动体3的刚性,从而避免破损风险等。

112.同样地,在可动体3的第2面7,在区域rb1设置有在底面配置有第3贯通孔组73的第3凹部83。如图14所示,在第3凹部83中,以包围第3贯通孔组73的配置区域的方式设置有多个壁部,通过这些壁部确保区域rb1处的刚性。

113.此外,如图12~图14所示,在可动体3的第2面7,在区域ra2设置有在底面配置有第2贯通孔组72的第2凹部82。即,在第1质量部34的作为盖部5侧的面的第2面7上,在区域ra2设置有向z轴方向负侧凹陷的第2凹部82。如图14所示,在第2凹部82中,以包围第2贯通孔组72的配置区域的方式设置有多个壁部、例如4个壁部,通过这些壁部确保区域ra2处的刚性。同样地,在可动体3的第2面7,在区域rb2设置有在底面配置有第4贯通孔组74的第4凹部84。如图14所示,在第4凹部84中,以包围第4贯通孔组74的配置区域的方式设置有多个壁部,通过这些壁部确保区域rb2处的刚性。

114.另外,第2凹部82以及第4凹部84的深度比第1凹部81以及第3凹部83的深度浅。由此,能够在使区域ra1、rb1中的间隙距离ha1、hb1比区域ra2、rb2中的间隙距离ha2、hb2小的

同时,在可动体3的第2面7形成第1凹部81、第2凹部82、第3凹部83、第4凹部84。

115.另外,在本实施方式中,通过在可动体3形成第1凹部81~第4凹部84,使作为贯通孔的深度的贯通孔的厚度变薄,但同时贯通孔的端部之间、即相邻的贯通孔彼此之间的区域的厚度也变薄。而且,若考虑例如下部的止挡件11、12与该区域接触的情况,则在结构体的强度上变得不利。因此,在图3的止挡件11、12所接触的区域中,优选使可动体3的厚度变厚。例如,在z轴方向上的俯视观察时,在区域ra1设置有止挡件11的情况下,在该区域ra1中的、至少与止挡件11接触的区域中,使可动体3的厚度变厚。此外,在z轴方向上的俯视观察时,在区域rb1设置有止挡件12的情况下,在该区域rb1中的、至少与止挡件12接触的区域中,使可动体3的厚度变厚。

116.接着,对贯通孔的设计具体地进行说明。贯通孔是为了控制可动体3摆动时的气体阻尼而设置的。该阻尼由通过贯通孔内的气体的孔中阻尼和可动体3与基板2之间的挤压膜阻尼构成。

117.越增大贯通孔,气体越容易通过贯通孔内,因此能够降低孔中阻尼。此外,越提高贯通孔的占有率,可动体3与基板2的实质上的对置面积越减小,因此能够降低挤压膜阻尼。但是,若提高贯通孔的占有率,则产生可动体3与第1固定电极24、第2固定电极25的对置面积的减小和扭矩产生部36的质量下降,因此加速度的检测灵敏度下降。相反,越减小贯通孔,即越降低占有率,可动体3与第1固定电极24、第2固定电极25的对置面积越增大,扭矩产生部36的质量越增大,因此加速度的检测灵敏度越提高,但阻尼会增大。这样,检测灵敏度和阻尼处于折衷关系,因此,极难同时实现它们。

118.针对这样的问题,在本实施方式中,通过设法设计贯通孔,实现了高灵敏度化和低阻尼化的同时实现。另外,物理量传感器1的检测灵敏度与(a)将可动体3与第1固定电极24、第2固定电极25的分离距离即间隙距离设为了h时的1/h2、(b)可动体3与第1固定电极24、第2固定电极25的对置面积、(c)支承梁33的弹簧刚性以及(d)扭矩产生部36的质量成正比。在物理量传感器1中,首先在忽略阻尼的状态下,决定为了获得目标灵敏度所需的与第1固定电极24、第2固定电极25的相对面积、间隙距离等。换言之,决定贯通孔的占有率。由此,形成必要大小的静电电容ca、cb,物理量传感器1得到充分的灵敏度。

119.作为第1质量部34、第2质量部35中的多个贯通孔的占有率,没有特别限定,例如优选为75%以上,更优选为78%以上,进一步优选为82%以上。由此,容易同时实现高灵敏度化和低阻尼化。

120.在这样决定了贯通孔的占有率之后,例如针对区域ra1、ra2等各区域,进行关于阻尼的设计。作为在不改变灵敏度的情况下使阻尼最小的新技术构思,在物理量传感器1中,为了使孔中阻尼与挤压膜阻尼的差异尽可能地变小,优选的是,以使孔中阻尼与挤压膜阻尼相等的方式设计多个贯通孔。这样,通过尽量减小孔中阻尼与挤压膜阻尼的差异,能够降低阻尼,在孔中阻尼与挤压膜阻尼相等的情况下,阻尼最小。由此,能够在将灵敏度维持得足够高的同时有效地降低阻尼。

121.另外,各区域中的阻尼设计的方法彼此相同,因此以下,以区域ra1的阻尼设计为代表进行说明,对于其他区域的阻尼设计,省略其说明。

122.将配置于区域ra1的贯通孔在z轴方向上的长度设为h(μm),将第1质量部34的区域ra1的沿着y轴方向的长度的1/2长度设为a(μm),将第1质量部34的区域ra1的沿着x轴方向

的长度设为l(μm)。此外,将区域ra1的空隙中的间隙距离即z轴方向的长度设为h(μm),将配置于区域ra1的贯通孔的一条边长度设为s0(μm),将相邻的贯通孔的端部间距离设为s1(μm),将处于区域ra1的空隙内的气体、即填充于收纳空间sa内的气体的粘性系数即粘性阻力设为μ(kg/ms)。在该情况下,将在区域ra1产生的阻尼设为c时,c由下式(1)表示。另外,在x轴方向上相邻的贯通孔彼此的间隔与在y轴方向上相邻的贯通孔彼此的间隔不同的情况下,s1能够设为它们的平均值。

[0123][0124]

在上式(1)中使用的参数由下式(2)~(8)表示。

[0125][0126][0127][0128]

k(β)=4β

2-β

4-4lnβ-3

···

(5)

[0129][0130][0131]

r0=0.547

×

s0

···

(8)

[0132]

在此,上式(1)所包含的孔中阻尼成分由下式(9)表示,挤压膜阻尼成分由下式(10)表示。

[0133][0134][0135]

因此,通过使用使上式(9)和上式(10)相等、即满足下式(11)的h、h、s0、s1的尺寸,阻尼c变得最小。即,下式(11)是使阻尼最小的条件式。

[0136][0137]

在此,将满足上式(11)的贯通孔的一条边长度s0设为s0min,将相邻的贯通孔彼此的间隔s1设为s1min,将这些s0min和s1min代入上式(1)时的阻尼c即阻尼c的最小值设为cmin。虽然也取决于物理量传感器1所要求的精度,但通过使h、h恒定时的s0、s1的范围满足下式(12),能够充分地降低阻尼。即,如果是阻尼的最小值cmin 50%以内的阻尼,则能够充分地降低阻尼,因此能够维持期望的频带内的检测灵敏度,能够降低噪声。

[0138]

c≤1.5

×

cmin (12)

[0139]

另外,优选满足下式(13),更优选满足下式(14),进一步优选满足下式(15)。由此,能够更显著地发挥上述的效果。

[0140]

c≤1.4

×

cmin (13)

[0141]

c≤1.3

×

cmin (14)

[0142]

c≤1.2

×

cmin (15)

[0143]

图15是表示贯通孔的一条边长度s0与阻尼的关系的曲线图。这里,假设h=30um、h=2.3um、a=217.5um、l=785um。此外,为了使灵敏度恒定,将s1/s0比设为了1。这表示即使改变s0的大小,开口率也不变。即,通过将s1/s0比设为1,即使改变s0的大小,开口率也不变,对置面积不变,因此所形成的静电电容不变,灵敏度得以维持。因此,在维持灵敏度的同时,存在使得阻尼最小的s0。另外,开口率例如可以说是配置于区域的多个贯通孔的开口面积总和占该区域面积的比率。

[0144]

由图15的曲线图可知,上式(1)的阻尼能够分离为上式(9)的孔中阻尼和上式(10)的挤压膜阻尼,在s0小于s0min的区域中,孔中阻尼是支配性的,在s0大于s0min的区域中,挤压膜阻尼是支配性的。如图15所示,满足上式(12)的s0成为从比s0min小的一侧的s0’到比s0min大的一侧的s0”的范围。s0min至s0’的范围与s0min至s0”的范围相比较,相对于s0的尺寸偏差的阻尼变化较大,因此要求尺寸精度,所以优选在尺寸精度能够缓和的s0min至s0”的范围内采用s0。对于满足上式(13)~(15)的情况,也同样如此。

[0145]

图15是表示贯通孔的深度、即z方向上的长度为h=30μm的情况下的s0与阻尼的关系的曲线图。与此相对,图16、图17分别是表示h=15μm、h=5μm的情况下的s0与阻尼的关系的曲线图。这样,在图15、图16、图17中,示出了使贯通孔的深度以外的尺寸相同,将作为贯通孔的深度的h分别设为30um、15um、5um时的阻尼的趋势。这样,可知越减小贯通孔的深度,则虽然挤压膜阻尼几乎不变,但孔中阻尼减小,其结果是,整体阻尼的最小值变得更小。而且,在本实施方式中,为了使贯通孔的深度与可动体3的最大厚度相比足够小,例如图17所示那样大幅减小为5um,因此阻尼降低效果非常大。

[0146]

图18是表示标准化贯通孔深度与标准化阻尼的关系的曲线图。在此,标准化贯通孔深度例如是在将贯通孔的深度基准设为30μm的情况下,相对于该基准进行了标准化的贯通孔的深度。作为贯通孔的深度基准,例如能够采用可动体3的最大厚度。而且,如图18所示,在标准化贯通孔深度为0.5的情况下,能够将阻尼降低大约30%。因此,例如通过使贯通孔的深度小于贯通孔的深度基准、即可动体3的最大厚度的50%,能够将阻尼降低大约30%,能够实现低阻尼化。另外,在标准化贯通孔深度为0.17的情况下,能够将阻尼降低大约60%。因此,例如通过使贯通孔的深度小于可动体3的最大厚度的17%,能够将阻尼降低大约60%,能够充分地降低阻尼。这样,在本实施方式中,优选使第1贯通孔组71以及第2贯通孔组72等贯通孔的深度小于可动体3的最大厚度的50%,更优选小于可动体3的最大厚度的17%。

[0147]

此外,在本实施方式中,如图12~图14所示,使第1质量部34的区域ra2的第2贯通孔组72的贯通孔的开口面积比区域ra1的第1贯通孔组71的贯通孔的开口面积大。同样,使第2质量部35的区域rb2的第4贯通孔组74的贯通孔的开口面积比区域rb1的第3贯通孔组73的贯通孔的开口面积大。并且,使扭矩产生部36的第5贯通孔组75的贯通孔的开口面积比第

1贯通孔组71、第2贯通孔组72等贯通孔的开口面积大。

[0148]

例如,在作为使阻尼最小的条件式的上式(11)中,分子中有r

04

=(0.547

×

s0)4的项,分母中有h3的项。因此,在作为电极间的间隙距离的h变大的情况下,相应地增大贯通孔的一条边长度s0,能够满足阻尼的最小条件。即,随着作为间隙距离的h变大,增大作为贯通孔的一条边长度的s0,增大贯通孔的开口面积,由此能够使阻尼接近最小值。

[0149]

而且,在本实施方式中,区域ra2中的间隙距离ha2比区域ra1中的间隙距离ha1大。因此,通过使区域ra2的第2贯通孔组72的开口面积比区域ra1的第1贯通孔组71的开口面积大,能够使区域ra1、区域ra2的各区域中的阻尼接近由上式(11)表示的最小值。同样,区域rb2中的间隙距离hb2比区域rb1中的间隙距离hb1大。因此,通过使区域rb2的第4贯通孔组74的开口面积比区域rb1的第3贯通孔组73的开口面积大,能够使区域rb1、区域rb2的各区域中的阻尼接近由上式(11)表示的最小值。

[0150]

此外,扭矩产生部36的区域中的间隙距离ht比间隙距离ha1、ha2等大。因此,通过使扭矩产生部36的区域的第5贯通孔组75的开口面积比第1贯通孔组71、第2贯通孔组72等的开口面积大,能够使扭矩产生部36的区域中的阻尼接近由上式(11)表示的最小值。

[0151]

另外,在图12~图14中,通过在作为可动体3的上表面的第2面7设置在底面配置有贯通孔组的凹部,减小了贯通孔的深度,但是本实施方式不限于此。例如也可以通过在作为可动体3的下表面的第1面6设置在底面配置有贯通孔组的凹部,减小贯通孔的深度。或者,也可以通过对各贯通孔组的至少1个贯通孔的每个设置凹部,减小贯通孔的深度。例如在贯通孔的周边中,使可动体3的厚度与贯通孔的深度相同,并在相邻的贯通孔的端部间,使可动体3的厚度比贯通孔的深度大。即,通过在贯通孔的周围设置厚度大的凹部的壁部,确保刚性。由此,能够在几乎不增加阻尼的情况下提高可动体3的强度来确保了刚性。此外,关于贯通孔组中的贯通孔的排列也能够实施各种变形,例如也可以使贯通孔的排列为强度高的蜂窝排列。

[0152]

5.物理量传感器器件

[0153]

接着,使用图19,对本实施方式的物理量传感器器件100进行说明。图19是物理量传感器器件100的剖视图。物理量传感器器件100包含物理量传感器1和作为电子部件的ic(integrated circuit:集成电路)芯片110。ic芯片110也可以称作半导体芯片,是半导体元件。ic芯片110经由作为接合部件的芯片贴装材料da而与物理量传感器1的盖部5的上表面接合。ic芯片110经由接合线bw1与物理量传感器1的电极焊盘p电连接。作为电路装置的ic芯片110例如根据需要而包含向物理量传感器1施加驱动电压的驱动电路、基于来自物理量传感器1的输出来检测加速度的检测电路、将来自检测电路的信号转换为规定的信号并输出的输出电路等。这样,本实施方式的物理量传感器器件100包含物理量传感器1和ic芯片110,因此能够享受物理量传感器1的效果,能够提供可实现高精度化等的物理量传感器器件100。

[0154]

此外,物理量传感器器件100能够包含作为收纳物理量传感器1以及ic芯片110的容器的封装120。封装120包含基座122和盖124。在通过盖124与基座122接合而被气密密封的收纳空间sb中收纳有物理量传感器1以及ic芯片110。通过设置这样的封装120,能够适当地保护物理量传感器1以及ic芯片110免受冲击、灰尘、热、湿气等的影响。

[0155]

此外,基座122包含配置于收纳空间sb内的多个内部端子130和配置于底面的外部

端子132、134。而且,物理量传感器1与ic芯片110经由接合线bw1而电连接,ic芯片110与内部端子130经由接合线bw2而电连接。而且,内部端子130经由设置于基座122内的未图示的内部布线而与外部端子132、134电连接。由此,能够将基于由物理量传感器1检测出的物理量的传感器输出信号输出到外部。

[0156]

另外以上,以设置于物理量传感器器件100的电子部件为ic芯片110的情况为例进行了说明,但电子部件既可以是ic芯片110以外的电路元件,也可以是与物理量传感器1不同的传感器元件,还可以是由lcd(liquid crystal display:液晶显示器)、led(light emitting diode:发光二极管)等实现的显示元件等。作为电路元件,例如有电容器或电阻等无源元件、晶体管等有源元件。传感器元件例如是感测与物理量传感器1所检测的物理量不同的物理量的元件。此外,也可以代替设置封装120而设为模制安装。

[0157]

6.惯性测量装置

[0158]

接着,使用图20、图21,对本实施方式的惯性测量装置2000进行说明。图20所示的惯性测量装置2000(imu:inertial measurement unit)是检测汽车、机器人等运动体的姿势、行为等惯性运动量的装置。惯性测量装置2000是具备检测沿着3轴的方向的加速度ax、ay、az的加速度传感器和检测绕3轴的角速度ωx、ωy、ωz的角速度传感器的、所谓的6轴运动传感器。

[0159]

惯性测量装置2000是平面形状为大致正方形的长方体。此外,在位于正方形的对角线方向的2处顶点附近形成有作为安装部的螺纹孔2110。能够将2根螺钉通过该2处的螺纹孔2110而将惯性测量装置2000固定在汽车等被安装体的被安装面上。另外,通过部件的选定、设计变更,例如也能够小型化为可搭载于智能手机、数码相机的尺寸。

[0160]

惯性测量装置2000构成为具有外壳2100、接合部件2200和传感器模块2300,使接合部件2200介于外壳2100的内部并插入有传感器模块2300。传感器模块2300具有内壳2310和电路基板2320。在内壳2310形成有用于防止与电路基板2320接触的凹部2311、用于使后述的连接器2330露出的开口2312。而且,在内壳2310的下表面经由粘接剂接合有电路基板2320。

[0161]

如图21所示,在电路基板2320的上表面安装有连接器2330、检测绕z轴的角速度的角速度传感器2340z、检测x轴、y轴以及z轴的各轴方向上的加速度的加速度传感器单元2350等。此外,在电路基板2320的侧面安装有检测绕x轴的角速度的角速度传感器2340x以及检测绕y轴的角速度的角速度传感器2340y。

[0162]

加速度传感器单元2350至少包含上述的用于测量z轴方向上的加速度的物理量传感器1,根据需要,能够检测单轴方向上的加速度,或者检测双轴方向、三轴方向上的加速度。另外,作为角速度传感器2340x、2340y、2340z,没有特别限定,例如能够使用利用了哥氏力的振动陀螺仪传感器。

[0163]

此外,在电路基板2320的下表面安装有控制ic 2360。作为基于从物理量传感器1输出的检测信号进行控制的控制部的控制ic 2360例如是mcu(micro controller unit:微控制器单元),内置有包含非易失性存储器的存储部、a/d转换器等,对惯性测量装置2000的各部分进行控制。另外,在电路基板2320上,除此之外还安装有多个电子部件。

[0164]

如上所述,本实施方式的惯性测量装置2000包含物理量传感器1和作为基于从物理量传感器1输出的检测信号进行控制的控制部的控制ic 2360。根据该惯性测量装置

2000,由于使用了包含物理量传感器1的加速度传感器单元2350,因此可提供能够享受物理量传感器1的效果且能够实现高精度化等的惯性测量装置2000。

[0165]

如以上所说明的那样,本实施方式的物理量传感器包含:基板,在将相互垂直的3个轴设为x轴、y轴和z轴时,所述基板与z轴垂直且设置有第1固定电极;以及可动体,其包含在沿着z轴的z轴方向上与第1固定电极对置的第1质量部,并被设置为能够以沿着y轴的旋转轴为中心相对于基板摆动。可动体包含:第1面,其是基板侧的面;以及第2面,其是相对于第1面靠反面侧的面,在第1质量部的第1面设置有第1区域~第n区域(n是2以上的整数),第1区域~第n区域隔着空隙与第1固定电极对置,在相邻的区域间设置有阶梯差,并按照离旋转轴从近到远的顺序从第1区域配置到第n区域。将第1区域~第n区域的距旋转轴远的一侧的端部设为第1端部~第n端部。在从沿着y轴的y轴方向进行剖视观察时,将在可动体绕旋转轴进行了最大移位的状态下通过第1端部~第n端部中的2个端部的假想直线中的、与x轴所成的角最小的假想直线设为第1假想直线,将沿着第1固定电极的主面的直线设为第2假想直线。将与第1固定电极的离旋转轴最近的端部相交并沿着z轴的直线设为第1法线,将与第1固定电极的离旋转轴最远的端部相交并沿着z轴的直线设为第2法线。此时,在第1法线与第2法线之间的区域中,第1假想直线与第2假想直线不交叉。

[0166]

根据本实施方式,在基板的与第1固定电极对置的可动体的第1质量部的第1面,设置有在相邻的区域间设有阶梯差的第1区域~第n区域。通过设置这样的第1区域~第n区域,能够实现物理量传感器的高灵敏度化。此外,在本实施方式中,通过可动体的第1面的形成阶梯差的2个端部的第1假想直线、与沿着第1固定电极的主面的第2假想直线在可动体进行了最大移位的状态下,在与第1固定电极的离旋转轴最近的端部对应的第1法线和与最远的端部对应的第2法线之间的区域中不交叉。由此,能够抑制可动体与第1固定电极的粘着。因此,可提供能够同时实现高灵敏度化和粘着的降低的物理量传感器等。

[0167]

此外,在本实施方式中,也可以是,在从y轴方向进行剖视观察时,将与旋转轴相交并沿着z轴的直线设为第3法线,将与可动体的端部相交并沿着z轴的直线设为第4法线,此时,在第3法线与第4法线之间的区域中,第1假想直线与第2假想直线不交叉。

[0168]

这样,在比第1法线与第2法线之间的区域宽的第3法线与第4法线之间的区域中,第1假想直线与第2假想直线不交叉,由此在可动体进行了最大移位的状态下,能够使可动体的第1面与第1固定电极之间的距离更宽,能够进一步抑制粘着的产生。

[0169]

此外,在本实施方式中,也可以是,第1质量部的第1区域~第n区域的与第1固定电极之间的间隙距离按照从第1区域到第n区域的顺序变大。

[0170]

通过这样使与第1固定电极之间的间隙距离按照从第1区域到第n区域的顺序变大,由能够使距旋转轴近的第1区域等中的空隙窄间隙化,能够实现物理量传感器的高灵敏度化。

[0171]

此外,在本实施方式中,也可以是,可动体包含用于产生绕旋转轴的旋转扭矩的扭矩产生部,扭矩产生部与基板之间的间隙距离大于第n区域与第1固定电极之间的间隙距离。

[0172]

由此,能够实现阻尼的降低、可动体的可动范围的扩大。

[0173]

此外,在本实施方式中,也可以是,可动体包含用于产生绕旋转轴的旋转扭矩的扭矩产生部,扭矩产生部在z轴方向上的厚度大于可动体的第n区域在z轴方向上的厚度。

[0174]

由此,能够进一步增大可动体的摆动时的扭矩产生部中的旋转扭矩,因此能够实现进一步的高灵敏度化。

[0175]

此外,在本实施方式中,也可以是,可动体包含在从z轴方向进行俯视观察时相对于第1质量部隔着旋转轴设置的第2质量部,在基板设置有与第2质量部对置的第2固定电极,第1固定电极和第2固定电极相对于旋转轴对称地配置。

[0176]

通过这样将与第1质量部对置的第1固定电极和与第2质量部对置的第2固定电极相对于旋转轴对称地配置,能够实现杠杆摆动型的物理量传感器。

[0177]

此外,在本实施方式中,也可以是,包含止挡件,所述止挡件限制所述可动体的以所述旋转轴为中心的旋转。

[0178]

通过设置这样的止挡件,能够防止可动体与第1固定电极等的过度接近。

[0179]

此外,在本实施方式中,也可以是,进行了最大移位的状态是通过止挡件限制了可动体的旋转的状态。

[0180]

由此,在通过止挡件限制了可动体的旋转的状态时,在第1法线与第2的法线之间的区域中,第1假想直线与第2假想直线不交叉,从而能够实现高灵敏度化并抑制粘着。

[0181]

此外,在本实施方式中,也可以是,止挡件为与可动体相同的电位。

[0182]

通过这样使止挡件与可动体成为相同的电位,不会作用有不同电位引起的无用的静电力,因此能够进一步抑制粘着。

[0183]

此外,在本实施方式中,也可以是,包含虚拟电极,所述虚拟电极配置于基板的未配置第1固定电极的、与可动体对置的区域,所述虚拟电极为与可动体相同的电位。

[0184]

由此,能够利用虚拟电极来抑制基板的表面露出,能够抑制粘着的产生。

[0185]

此外,在本实施方式中,也可以是,在可动体设置有在z轴方向上贯通的贯通孔组。

[0186]

这样,通过在可动体设置贯通孔组,能够降低可动体绕旋转轴摆动时的空气的阻尼。

[0187]

此外,在本实施方式中,也可以是,第1质量部与第1固定电极之间的间隙距离为4.5μm以下。

[0188]

通过这样充分减小间隙距离,能够充分提高物理量传感器的检测灵敏度。

[0189]

此外,在本实施方式中,也可以是,第1假想直线与x轴所成的角为0.7

°

以下。

[0190]

由此,第1假想直线与第2假想直线更接近平行,使可动体与第1固定电极接近至不产生粘着的极限,由此,能够实现物理量传感器的高灵敏度化。

[0191]

此外,在本实施方式中,也可以是,在第1区域设置有第1贯通孔组,在第1区域~第n区域中的、第i区域(i为1《i≤n的整数)设置有第2贯通孔组,第1贯通孔组和第2贯通孔组的贯通孔在z轴方向上的深度小于可动体在z轴方向上的最大厚度。

[0192]

通过这样使第1贯通孔组和第2贯通孔组的贯通孔的深度比可动体的最大厚度小,能够降低这些贯通孔的孔中阻尼等,能够实现低阻尼化。

[0193]

此外,在本实施方式中,也可以是,第2贯通孔组的贯通孔的开口面积大于第1贯通孔组的贯通孔的开口面积。

[0194]

通过这样使距旋转轴远的第2贯通孔组的贯通孔的开口面积比距旋转轴近的第1贯通孔组的贯通孔的开口面积大,能够满足可实现低阻尼化的贯通孔的尺寸条件,能够实现物理量传感器的低阻尼化。

[0195]

此外,本实施方式涉及一种物理量传感器器件,其包含:上述的物理量传感器;以及电子部件,其与物理量传感器电连接。

[0196]

此外,本实施方式涉及一种惯性测量装置,其包含:上述的物理量传感器;以及控制部,其基于从所述物理量传感器输出的检测信号进行控制。

[0197]

此外,如上述那样对本实施方式进行了详细说明,但本领域技术人员应当能够容易地理解,可进行实质上不脱离本公开的新事项以及效果的多种变形。因此,这样的变形例全部包含在本公开的范围内。例如,在说明书或附图中,对于至少一次地与更广义或同义的不同用语一起记载的用语,在说明书或附图的任何位置处,都可以置换为该不同的用语。此外,本实施方式以及变形例的全部组合也包含于本公开的范围。此外,物理量传感器、物理量传感器器件、惯性测量装置的结构、动作等也不限定于本实施方式中说明的内容,能够实施各种变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。