1.本发明涉及冰建筑制作工艺技术领域,具体涉及一种镂空状冰雕外壳制作模具及其制作方法。

背景技术:

2.众所周知,我国的冰雕艺术主要集中在东北地区,基本都是在当地取冰和制作并进行展示,哈尔滨冰雕艺术者刘德臣用了十天时间,把松花江里取出的冰块雕刻成了由“冰雕外壳”和“雪雕内芯”两部分构成的冰雕作品,该冰雕作品的技术难点在于冰雕外壳的制作。由于冰雕外壳为封闭的镂空状冰壳结构,且冰雕外壳仅在前侧设置外壳开口,导致冰雕外壳成形后难以实现内部凸模的脱模。为了能通过冰雕将作品造型最好地呈现出来,刘德臣采用了一种掏空内着色的特殊工艺。冰雕外壳采用先分体掏空、再整体摞装的制作方式,由于冰雕外壳的厚度较薄,导致冰块在掏空以后,摞装的过程中非常容易碎裂;另外为了确保冰雕外壳外表面的光滑度,在摞装完成后需要在冰雕外壳外部浇一层水,而在浇水的过程中,由于温度过低极易造成冰雕外壳炸裂,为冰雕外壳的制作带来了巨大的挑战。

3.综上所述,现有的镂空状冰雕外壳采用先分体掏空、再整体摞装的人工雕刻方式,存在制造工艺难度大,制作效率低,成品率低,且在摞装以及浇水的过程中容易发生碎裂、炸裂的问题。

技术实现要素:

4.本发明的目的是为了解决现有的镂空状冰雕外壳采用先分体掏空、再整体摞装的人工雕刻方式,存在制造工艺难度大,制作效率低,成品率低,且在摞装以及浇水的过程中容易发生碎裂、炸裂的问题,进而提供一种镂空状冰雕外壳制作模具及其制作方法。

5.本发明的技术方案是:

6.一种镂空状冰雕外壳制作模具,它包括分体式凹模1和气囊式凸模组件2,分体式凹模1包括后凹模11、前凹模12和两个凹模连接件13,后凹模11和前凹模12均为长方形块状结构,后凹模11的前端面加工有与待制作镂空状冰雕外壳3外部后侧形状一致的第一随形腔体111,前凹模12的后端面加工有与待制作镂空状冰雕外壳3外部前侧形状一致的第二随形腔体121,后凹模11和前凹模12由后至前依次扣装在一起,后凹模11和前凹模12的左右两侧分别通过两个凹模连接件13可拆卸连接,组装后的分体式凹模1内部的第一随形腔体111与第二随形腔体121之间形成一个与待制作镂空状冰雕外壳3外表面形状一致的封闭式随形腔体;后凹模11的顶部沿竖直方向加工有底端与封闭式随形腔体相连通的注水通道101,所述注水通道101顶端与后凹模11的外部连通并安装有注水接头102;前凹模12的顶部沿竖直方向加工有底端与封闭式随形腔体相连通的导气管道103,所述导气管道103顶端与后凹模11的外部连通;气囊式凸模组件2的外形与待制作镂空状冰雕外壳3内表面形状一致,气囊式凸模组件2上设有气囊充气接头201,气囊式凸模组件2置于分体式凹模1的封闭式随形腔体内,利用充气设备通过气囊充气接头201向气囊式凸模组件2内充气,使充满气的气囊

式凸模组件2保持待制作镂空状冰雕外壳3形态,此时气囊式凸模组件2外表面与分体式凹模1内表面之间存在容置空间,所述容置空间与待制作镂空状冰雕外壳3的形状和厚度一致。

7.进一步地,气囊式凸模组件2为一级内支撑式气囊凸模,气囊式凸模组件2包括气囊式凸模x21,气囊式凸模x21整体为封闭式橡胶囊结构,气囊式凸模x21的囊壁为实心囊壁,气囊式凸模x21的内部形成凸模气腔203,气囊式凸模x21外部前侧设有环形胶圈202,所述环形胶圈202用于形成待制作镂空状冰雕外壳3前侧外壳开口31,环形胶圈202的外圈与外壳开口31的内圈形状一致,气囊充气接头201位于环形胶圈202内侧,且气囊充气接头201与气囊式凸模x21的凸模气腔203连通,利用充气设备通过气囊充气接头201向气囊式凸模x21的凸模气腔203内部充气,使充满气后的气囊式凸模x21保持待制作镂空状冰雕外壳3形态进而形成了气囊式凸模x21的一级内支撑。

8.进一步地,气囊式凸模组件2为两级支撑式气囊凸模,气囊式凸模组件2包括气囊式凸模y22和多气柱内支撑构件4,气囊式凸模y22整体为镂空式橡胶囊结构,气囊式凸模y22的囊壁为空心囊壁,气囊式凸模y22的囊壁中心加工有气囊容气腔204,气囊式凸模y22外部前侧加工有环形胶圈202,气囊式凸模y22上加工有与环形胶圈202内圈尺寸一致的凸模开口,所述环形胶圈202用于形成待制作镂空状冰雕外壳3前侧外壳开口31,环形胶圈202的外圈与外壳开口31的内圈形状一致,气囊充气接头201位于环形胶圈202内侧,且气囊充气接头201穿过气囊式凸模y22内壁并与气囊容气腔204密封连通,利用充气设备通过气囊充气接头201向气囊容气腔204内部充气,使充满气后的气囊式凸模y22保持待制作镂空状冰雕外壳3形态进而形成了气囊式凸模y22的第一级内支撑;多气柱内支撑构件4通过气囊式凸模y22的凸模开口置于气囊式凸模y22的内部镂空中,多气柱内支撑构件4上设有气柱进气接头401,利用充气设备通过气柱进气接头401向多气柱内支撑构件4内部充气,充满气后的多气柱内支撑构件4末端与气囊式凸模y22内壁相抵进而形成了气囊式凸模y22的第二级内支撑。

9.进一步地,多气柱内支撑构件4包括主气通道41和多个支撑气柱42,主气通道41上设有气柱进气接头401,主气通道41上连接有多个与主气通道41内腔连通的支撑气柱42,利用充气设备通过气柱进气接头401依次向主气通道41内部及多个支撑气柱42内部充气,充满气后的支撑气柱42末端与气囊式凸模y22内壁相抵。

10.进一步地,主气通道41上设有多个气柱出气接头402,多气柱内支撑构件4螺旋密封安装在主气通道41的多个气柱出气接头402上,每个气柱出气接头402的端部设有柔性胶垫403,所述柔性胶垫403端面上设有多个橡胶支撑柱404。

11.进一步地,每个凹模连接件13包括两个凹模连接板131和多个凹模连接螺栓132,后凹模11和前凹模12的侧部分别固定有两个竖直相对的凹模连接板131,所述凹模连接板131上沿竖直方向由上至下依次开设多个螺栓装配通孔,后凹模11侧部的凹模连接板131与前凹模12侧部的凹模连接板131之间通过多个凹模连接螺栓132固定连接。

12.进一步地,分体式凹模1还包括橡胶密封圈14,后凹模11的前端面加工有第一密封圈安装槽112,所述第一密封圈安装槽112为封闭的连续环槽结构,第一密封圈安装槽112位于第一随形腔体111外侧,前凹模12的后端面加工有第二密封圈安装槽122,所述第二密封圈安装槽122为封闭且连续的环槽结构,第二密封圈安装槽122位于第二随形腔体121外侧,

第一密封圈安装槽112与第二密封圈安装槽122相对设置,橡胶密封圈14置于第一密封圈安装槽112和第二密封圈安装槽122组成的环槽结构中,后凹模11与前凹模12之间通过橡胶密封圈14密封连接。

13.进一步地,分体式凹模1还包括多个定位柱15,后凹模11的第一随形腔体111内表面和前凹模12的第二随形腔体121内表面分别垂直固定有若干个定位柱15,所述定位柱15的高度与镂空状冰雕外壳3的厚度一致,定位柱15的高度为10-30mm。

14.进一步地,分体式凹模1还包括多个木质手柄5,所述木质手柄5分别固定在后凹模11和前凹模12的左右两侧。

15.一种采用具体实施方式九所述镂空状冰雕外壳制作模具制作镂空状冰雕外壳的方法,所述镂空状冰雕外壳制作方法是通过以下步骤实现的,

16.步骤一、镂空状冰雕外壳制作模具的组装:

17.操作人员先将分体式凹模1的后凹模11水平放置在操作平面上,此时后凹模11的第一随形腔体111朝上;然后将气囊式凸模组件2放置在第一随形腔体111内,利用充气设备通过气囊充气接头201向气囊式凸模组件2内充气,使充满气的气囊式凸模组件2保持待制作镂空状冰雕外壳3形态,此时气囊式凸模组件2外表面与分体式凹模1内表面之间存在容置空间;再将分体式凹模1的前凹模12扣设在后凹模11上方,此时气囊式凸模组件2位于分体式凹模1内部的封闭式随形腔体中,为了保证待制作镂空状冰雕外壳3厚度的一致性,在气囊式凸模组件2与分体式凹模1的封闭式随形腔体内壁之间的容置空间设置若干个定位柱15;操作人员最后采用两个凹模连接件13对后凹模11和前凹模12进行固定连接;

18.步骤二、待制作镂空状冰雕外壳的浇注:

19.待分体式凹模1与气囊式凸模组件2装配完成后,操作人员先手持木质手柄5将镂空状冰雕外壳制作模具整体竖直平稳地放置在操作平面上;然后利用注水设备通过注水接头102经注水通道101向气囊式凸模组件2与分体式凹模1的封闭式随形腔体内壁之间的容置空间内注水,直至容置空间内注满水,操作人员最后再将注水后的镂空状冰雕外壳制作模具放置在-10℃以下的低温环境下进行冷冻;

20.步骤三、镂空状冰雕外壳制作模具的脱模:

21.待镂空状冰雕外壳完成制作完成后,操作人员先将后凹模11和前凹模12左右两侧的两个凹模连接件13拆除,然后采用刀片将定位柱15与后凹模11或前凹模12的连接处割断,将后凹模11和前凹模12拆除并将制作完成的镂空状冰雕外壳及气囊式凸模组件2竖直放置在操作平面上;最后利用抽汽设备通过气囊充气接头201将气囊式凸模组件2内的气体抽空,将抽空的气囊式凸模组件2从镂空状冰雕外壳3前侧的外壳开口31拿出,至此完成了镂空状冰雕外壳的制作。

22.本发明与现有技术相比具有以下效果:

23.本发明通过采用分体式刚性凹模与充气式柔性凸模相结合的方式,能够实现镂空状冰雕外壳的一体成型。由于镂空状冰雕外壳3为封闭的镂空状冰壳结构,且镂空状冰雕外壳3仅在前侧设置外壳开口31,导致镂空状冰雕外壳3成形后难以实现脱模,本发明将内部凸模设计成充气式柔性凸模,当镂空状冰雕外壳3成形后,可以借助镂空状冰雕外壳3前侧外壳开口31将泄气后的充气式柔性凸模取出,不需要单独开设脱模缺口,再不改变镂空状冰雕外壳3的结构的前提下,顺利实现镂空状冰雕外壳3的脱模。

附图说明

24.图1是本发明的镂空状冰雕外壳的主视图;

25.图2是本发明的镂空状冰雕外壳的后视图;

26.图3是本发明的镂空状冰雕外壳制作模具的后凹模11的主视图;

27.图4是本发明的镂空状冰雕外壳制作模具的前凹模12的主视图;

28.图5是本发明的镂空状冰雕外壳制作模具的气囊式凸模x21的主视图;

29.图6是图5在a-a处的剖视图;

30.图7是本发明的镂空状冰雕外壳制作模具的气囊式凸模y22的主视图;

31.图8是图7在b-b处的剖视图;

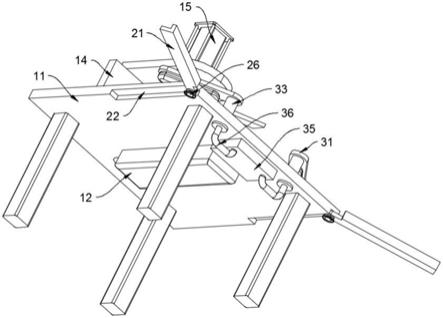

32.图9是本发明的镂空状冰雕外壳制作模具的气囊式凸模x21与后凹模11装配后的结构示意图;

33.图10是本发明的镂空状冰雕外壳制作模具的气囊式凸模x21与前凹模12装配后的结构示意图;

34.图11是本发明的镂空状冰雕外壳制作模具的气囊式凸模y22与多气柱内支撑构件4装配后的结构示意图;

35.图12是本发明的镂空状冰雕外壳制作模具的多气柱内支撑构件4的结构示意图;

36.图13是本发明的镂空状冰雕外壳制作模具的支撑气柱42的主视图;

37.图14是本发明的镂空状冰雕外壳制作模具的支撑气柱42的俯视图;

38.图15是本发明的螺旋状空心气柱的主视图。

39.图中:1-分体式凹模;11-后凹模;111-第一随形腔体;112-第一密封圈安装槽;12-前凹模;121-第二随形腔体;122-第二密封圈安装槽;13-凹模连接件;131-凹模连接板;132-凹模连接螺栓;101-注水通道;102-注水接头;103-导气管道;14-橡胶密封圈;15-定位柱;2-气囊式凸模组件;21-气囊式凸模x;22-气囊式凸模y;201-气囊充气接头;202-环形胶圈;203-凸模气腔;204-气囊容气腔;3-镂空状冰雕外壳;31-外壳开口;4-多气柱内支撑构件;41-主气通道;42-支撑气柱;401-气柱进气接头;402-气柱出气接头;403-柔性胶垫;404-橡胶支撑柱;5-木质手柄。

具体实施方式

40.具体实施方式一:结合图1至图10说明本实施方式,本实施方式的一种镂空状冰雕外壳制作模具,它包括分体式凹模1和气囊式凸模组件2,分体式凹模1包括后凹模11、前凹模12和两个凹模连接件13,后凹模11和前凹模12均为长方形块状结构,后凹模11的前端面加工有与待制作镂空状冰雕外壳3外部后侧形状一致的第一随形腔体111,前凹模12的后端面加工有与待制作镂空状冰雕外壳3外部前侧形状一致的第二随形腔体121,后凹模11和前凹模12由后至前依次扣装在一起,后凹模11和前凹模12的左右两侧分别通过两个凹模连接件13可拆卸连接,组装后的分体式凹模1内部的第一随形腔体111与第二随形腔体121之间形成一个与待制作镂空状冰雕外壳3外表面形状一致的封闭式随形腔体;后凹模11的顶部沿竖直方向加工有底端与封闭式随形腔体相连通的注水通道101,所述注水通道101顶端与后凹模11的外部连通并安装有注水接头102;前凹模12的顶部沿竖直方向加工有底端与封闭式随形腔体相连通的导气管道103,所述导气管道103顶端与后凹模11的外部连通;气囊

式凸模组件2的外形与待制作镂空状冰雕外壳3内表面形状一致,气囊式凸模组件2上设有气囊充气接头201,气囊式凸模组件2置于分体式凹模1的封闭式随形腔体内,利用充气设备通过气囊充气接头201向气囊式凸模组件2内充气,使充满气的气囊式凸模组件2保持待制作镂空状冰雕外壳3形态,此时气囊式凸模组件2外表面与分体式凹模1内表面之间存在容置空间,所述容置空间与待制作镂空状冰雕外壳3的形状和厚度一致。

41.具体实施方式二:结合图5和图6说明本实施方式,本实施方式的气囊式凸模组件2为一级内支撑式气囊凸模,气囊式凸模组件2包括气囊式凸模x21,气囊式凸模x21整体为封闭式橡胶囊结构,气囊式凸模x21的囊壁为实心囊壁,气囊式凸模x21的内部形成凸模气腔203,气囊式凸模x21外部前侧设有环形胶圈202,所述环形胶圈202用于形成待制作镂空状冰雕外壳3前侧外壳开口31,环形胶圈202的外圈与外壳开口31的内圈形状一致,气囊充气接头201位于环形胶圈202内侧,且气囊充气接头201与气囊式凸模x21的凸模气腔203连通,利用充气设备通过气囊充气接头201向气囊式凸模x21的凸模气腔203内部充气,使充满气后的气囊式凸模x21保持待制作镂空状冰雕外壳3形态进而形成了气囊式凸模x21的一级内支撑。如此设置,将内部凸模设计成充气式柔性凸模,当镂空状冰雕外壳3成形后,可以借助镂空状冰雕外壳3前侧外壳开口31将泄气后的充气式柔性凸模取出,不需要单独开设脱模缺口,再不改变镂空状冰雕外壳3的结构的前提下,顺利实现镂空状冰雕外壳3的脱模。其它组成和连接关系与具体实施方式一相同。

42.气囊式凸模x21整体设计成封闭式橡胶囊结构,在能够保证凸模顺利脱模的同时,还能够保证结构的简单性,减小了生产难度,降低了生产成本。

43.具体实施方式三:结合图5、图6、图11和图12说明本实施方式,本实施方式的气囊式凸模组件2为两级支撑式气囊凸模,气囊式凸模组件2包括气囊式凸模y22和多气柱内支撑构件4,气囊式凸模y22整体为镂空式橡胶囊结构,气囊式凸模y22的囊壁为空心囊壁,气囊式凸模y22的囊壁中心加工有气囊容气腔204,气囊式凸模y22外部前侧加工有环形胶圈202,气囊式凸模y22上加工有与环形胶圈202内圈尺寸一致的凸模开口,所述环形胶圈202用于形成待制作镂空状冰雕外壳3前侧外壳开口31,环形胶圈202的外圈与外壳开口31的内圈形状一致,气囊充气接头201位于环形胶圈202内侧,且气囊充气接头201穿过气囊式凸模y22内壁并与气囊容气腔204密封连通,利用充气设备通过气囊充气接头201向气囊容气腔204内部充气,使充满气后的气囊式凸模y22保持待制作镂空状冰雕外壳3形态进而形成了气囊式凸模y22的第一级内支撑;多气柱内支撑构件4通过气囊式凸模y22的凸模开口置于气囊式凸模y22的内部镂空中,多气柱内支撑构件4上设有气柱进气接头401,利用充气设备通过气柱进气接头401向多气柱内支撑构件4内部充气,充满气后的多气柱内支撑构件4末端与气囊式凸模y22内壁相抵进而形成了气囊式凸模y22的第二级内支撑。如此设置,将内部凸模设计成充气式柔性凸模,当镂空状冰雕外壳3成形后,可以借助镂空状冰雕外壳3前侧外壳开口31将泄气后的充气式柔性凸模取出,不需要单独开设脱模缺口,再不改变镂空状冰雕外壳3的结构的前提下,顺利实现镂空状冰雕外壳3的脱模。其它组成和连接关系与具体实施方式一或二相同。

44.气囊式凸模组件2为两级支撑式气囊凸模,气囊式凸模组件2包括气囊式凸模y22和多气柱内支撑构件4。一方面利用充气设备通过气囊充气接头201向气囊容气腔204内部充气,使充满气后的气囊式凸模y22保持待制作镂空状冰雕外壳3形态进而形成了气囊式凸

模y22的第一级内支撑;气囊式凸模y22整体为镂空式橡胶囊结构,当镂空状冰雕外壳3的形状为不规则形状时,可以将手或者采用工具通过凸模开口伸入气囊式凸模y22,对不规则处进行调整,以实现气囊式凸模组件2外表面与分体式凹模1内表面之间形成的容置空间与待制作镂空状冰雕外壳3的形状和厚度一致,提高了镂空状冰雕外壳3的制作精度,避免出现镂空状冰雕外壳3厚度尺寸参差不齐的问题。

45.另一方面利用充气设备通过气柱进气接头401向多气柱内支撑构件4内部充气,充满气后的多气柱内支撑构件4末端与气囊式凸模y22内壁相抵进而形成了气囊式凸模y22的第二级内支撑。能够避免因为气囊式凸模y22的强度不够,保证注水时不会造成气囊式凸模y22变形的问题,有效地提高了镂空状冰雕外壳3的制作精度。

46.具体实施方式四:结合图11和图12说明本实施方式,本实施方式的多气柱内支撑构件4包括主气通道41和多个支撑气柱42,主气通道41上设有气柱进气接头401,主气通道41上连接有多个与主气通道41内腔连通的支撑气柱42,利用充气设备通过气柱进气接头401依次向主气通道41内部及多个支撑气柱42内部充气,充满气后的支撑气柱42末端与气囊式凸模y22内壁相抵。如此设置,多气柱内支撑构件4为充气式结构,不会影响凹模的顺利脱模。其它组成和连接关系与具体实施方式一、二或三相同。

47.本实施方式中,支撑气柱42为圆柱形空心气柱,也可以根据实际情况将支撑气柱42制作成螺旋状空心气柱,如图15所示,当螺旋状空心气柱内部充气后具有一定的伸缩性,能够适应不同空间的支撑,具有较好的通用性,使用方便,操作便捷。

48.具体实施方式五:结合图12至图14说明本实施方式,本实施方式的主气通道41上设有多个气柱出气接头402,多气柱内支撑构件4螺旋密封安装在主气通道41的多个气柱出气接头402上,每个气柱出气接头402的端部设有柔性胶垫403,所述柔性胶垫403端面上设有多个橡胶支撑柱404。如此设置,支撑气柱42与主气通道41之间采用可拆卸的螺纹连接的方式进行连接,可以根据不规则结构的位置对支撑气柱42的长度和位置进行适应性调整,以达到最佳的支撑效果。另外,通过在柔性胶垫403端面上设有多个橡胶支撑柱404,能够增大柔性胶垫403与气囊式凸模y22内壁之间的静摩擦力,起到更好的支撑作用。其它组成和连接关系与具体实施方式一、二、三或四相同。

49.具体实施方式六:结合图3和图4说明本实施方式,本实施方式的每个凹模连接件13包括两个凹模连接板131和多个凹模连接螺栓132,后凹模11和前凹模12的侧部分别固定有两个竖直相对的凹模连接板131,所述凹模连接板131上沿竖直方向由上至下依次开设多个螺栓装配通孔,后凹模11侧部的凹模连接板131与前凹模12侧部的凹模连接板131之间通过多个凹模连接螺栓132固定连接。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

50.具体实施方式七:结合图3和图4说明本实施方式,本实施方式的分体式凹模1还包括橡胶密封圈14,后凹模11的前端面加工有第一密封圈安装槽112,所述第一密封圈安装槽112为封闭的连续环槽结构,第一密封圈安装槽112位于第一随形腔体111外侧,前凹模12的后端面加工有第二密封圈安装槽122,所述第二密封圈安装槽122为封闭且连续的环槽结构,第二密封圈安装槽122位于第二随形腔体121外侧,第一密封圈安装槽112与第二密封圈安装槽122相对设置,橡胶密封圈14置于第一密封圈安装槽112和第二密封圈安装槽122组成的环槽结构中,后凹模11与前凹模12之间通过橡胶密封圈14密封连接。如此设置,通过在

第一随形腔体111和第二随形腔体121的外部设置橡胶密封圈14,能够起到密封的作用,避免注水时造成泄漏而影响产品质量。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

51.具体实施方式八:结合图3和图4说明本实施方式,本实施方式的分体式凹模1还包括多个定位柱15,后凹模11的第一随形腔体111内表面和前凹模12的第二随形腔体121内表面分别垂直固定有若干个定位柱15,所述定位柱15的高度与镂空状冰雕外壳3的厚度一致,定位柱15的高度为10-30mm。如此设置,通过在气囊式凸模组件2与分体式凹模1的封闭式随形腔体内壁之间的容置空间设置若干个定位柱15,有效地保证了待制作镂空状冰雕外壳3厚度的一致性。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

52.本实施方式中,定位柱15的结构由直径不同的两个柱体同轴连接而成,小直径的柱体与后凹模11或前凹模12连接,脱模时方便采用刀片将定位柱15与后凹模11或前凹模12的连接处割断。

53.本实施方式中,在镂空状冰雕外壳3成形后,采用刀片将定位柱15与后凹模11或前凹模12的连接处割断,并将隔断后的定位柱15从镂空状冰雕外壳3中取出,定位柱15抽出后会在镂空状冰雕外壳3上留下定位柱遗留孔,采用局部浇注的方式将定位柱遗留孔进行补料。

54.除此之外,还可以将定位柱15制作成透明的柱状结构,在镂空状冰雕外壳3成形后,采用刀片将定位柱15与后凹模11或前凹模12的连接处割断,割断后的定位柱15存留在镂空状冰雕外壳3内不再取出,由于定位柱15为透明的柱状结构,不会影响冰雕作品的观赏性。而且将定位柱15预埋在镂空状冰雕外壳3内还能够增加镂空状冰雕外壳3的刚度。

55.除此之外,后凹模11的第一随形腔体111内表面和前凹模12的第二随形腔体121内表面设有若干个定位柱15,在注水时可以使水流速变缓,避免产生气泡。

56.具体实施方式九:结合图3和图4说明本实施方式,本实施方式的分体式凹模1还包括多个木质手柄5,所述木质手柄5分别固定在后凹模11和前凹模12的左右两侧。如此设置,通过在后凹模11和前凹模12的左右两侧安装木质手柄5,便于镂空状冰雕外壳制作模具的搬运。其它组成和连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

57.本实施方式中,木质手柄5由玉米秸秆纤维/eva复合材料制成,具有轻便、防水、防潮、可抗强酸碱,并且不繁殖细菌、不易被虫蛀、不长真菌、高环保性、无污染、无公害、可循环利用的优点;且在低温时仍能保持较高的拉伸和弯曲性能,冲击韧性较好;具有良好的木质感,并具有较强疏水性。

58.具体实施方式十:结合图1至图14说明本实施方式,本实施方式的一种采用具体实施方式九所述镂空状冰雕外壳制作模具制作镂空状冰雕外壳的方法,所述镂空状冰雕外壳制作方法是通过以下步骤实现的,

59.步骤一、镂空状冰雕外壳制作模具的组装:

60.操作人员先将分体式凹模1的后凹模11水平放置在操作平面上,此时后凹模11的第一随形腔体111朝上;然后将气囊式凸模组件2放置在第一随形腔体111内,利用充气设备通过气囊充气接头201向气囊式凸模组件2内充气,使充满气的气囊式凸模组件2保持待制作镂空状冰雕外壳3形态,此时气囊式凸模组件2外表面与分体式凹模1内表面之间存在容置空间;再将分体式凹模1的前凹模12扣设在后凹模11上方,此时气囊式凸模组件2位于分

体式凹模1内部的封闭式随形腔体中,为了保证待制作镂空状冰雕外壳3厚度的一致性,在气囊式凸模组件2与分体式凹模1的封闭式随形腔体内壁之间的容置空间设置若干个定位柱15;操作人员最后采用两个凹模连接件13对后凹模11和前凹模12进行固定连接;

61.步骤二、待制作镂空状冰雕外壳的浇注:

62.待分体式凹模1与气囊式凸模组件2装配完成后,操作人员先手持木质手柄5将镂空状冰雕外壳制作模具整体竖直平稳地放置在操作平面上;然后利用注水设备通过注水接头102经注水通道101向气囊式凸模组件2与分体式凹模1的封闭式随形腔体内壁之间的容置空间内注水,直至容置空间内注满水,操作人员最后再将注水后的镂空状冰雕外壳制作模具放置在-10℃以下的低温环境下进行冷冻;

63.步骤三、镂空状冰雕外壳制作模具的脱模:

64.待镂空状冰雕外壳完成制作完成后,操作人员先将后凹模11和前凹模12左右两侧的两个凹模连接件13拆除,然后采用刀片将定位柱15与后凹模11或前凹模12的连接处割断,将后凹模11和前凹模12拆除并将制作完成的镂空状冰雕外壳及气囊式凸模组件2竖直放置在操作平面上;最后利用抽汽设备通过气囊充气接头201将气囊式凸模组件2内的气体抽空,将抽空的气囊式凸模组件2从镂空状冰雕外壳3前侧的外壳开口31拿出,至此完成了镂空状冰雕外壳的制作。其它组成和连接关系与具体实施方式的一、二、三、四、五、六、七、八或九相同。

65.当向步骤二中所述容置空间内注水时,可以分阶段间歇性注水,第一次向容置空间内注入1/4量的水,并静止20-40min,然后再向所述容置空间内注入1/4量的水,再静止20-40min,如此往复,直至将容置空间内注满水为止。如此设置,可以有效地避免容置空间内的水在结冰的过程中产生气泡,有效地提高了产品的成品率,提高了产品的生产精度。

66.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。