1.本发明专利涉及漆膜耐蚀性能检测领域,尤其涉及一种加速腐蚀液及漆膜耐蚀性快速检测方法。

背景技术:

2.漆膜保护是目前广泛应用的防止金属材料腐蚀的主要方法。但产品长期在腐蚀性环境下作业,表面漆膜会受到侵蚀而逐渐失效。漆膜失效直接危及产品质量,减少产品使用寿命。因此,提前对漆膜耐蚀性快速有效的分析,掌握漆膜使用寿命,有利于及时维修和补修,对产品安全、可靠运行具有重要意义。常规方法对漆膜的耐蚀性能分析需要相当长的时间。在短时间内快速、准确量化的分析漆膜耐蚀性能,能提高耐蚀性分析效率,是金属腐蚀与防护领域的一个技术难题。

3.目前,漆膜耐蚀性常规的检测方法主要有以下几种:

①

gb/t 1771-2007《色漆和清漆耐中性盐雾性能的测定》,主要是将带有目标涂层的样板按照标准划伤后进行盐雾试验,定期检测样板的刻蚀和起泡程度,该方法测试周期长,不适合对漆膜耐蚀性进行较高频次检测。

②

gb/t 1740-2007《漆膜耐湿热测定法》,主要通过规定的温、湿度条件下,漆膜锈蚀、起泡、脱落等状况来考察漆膜的耐水性和水汽渗透性,测试周期长,测试成本较高。无法满足高频次检测的需求。

③

电化学分析方法,主要通过检测漆膜发生的一系列电化学变化,分析电化学信号变化来获得耐蚀性能的实时动态信息。电化学测试对测试环境(振动、电磁信号干扰等)等要求高,分析结果也往往局限于测试区域漆膜耐蚀性情况。此外,电化学测试需要专门的电化学工作站,设备费用投入大,无法实现漆膜耐蚀性低成本检测。

4.现有技术的技术方案

5.现有的技术方案主要包括以下标准和专利:

6.(1)国标gb 9274-1988《色漆和清漆耐液体介质的测定》

7.(2)专利cn201310410988.4(加速测试溶液及采用其检测金属基体喷粉件耐蚀性的方法)

8.(3)专利cn201510226181.4(金属表面防护层腐蚀试验方法)

9.现有技术的缺点

10.上述国标gb 9274-1988《色漆和清漆耐液体介质的测定》,主要将漆膜试板一部分浸泡于液体介质中(如盐水、酸、碱、溶剂等),一部分留在液面上,在规定的实验温度和湿度条件下,浸泡周期结束后,检查漆膜起泡、剥落、生锈、开裂等破坏情况。该方法仅考虑到单点因素对于漆膜的影响,不能展现漆膜在综合环境下的耐蚀性表现情况,导致分析结果往往与实际使用环境下漆膜耐蚀性表现存在偏差。

11.上述专利cn201310410988.4(加速测试溶液及采用其检测金属基体喷粉件耐蚀性的方法),主要包括:

①

配置以氯化铜、氯化钠、表面活性剂为主要物质的加速测试溶液;

②

将加速测试溶液在金属基体喷粉件表面充分润湿;

③

检测加速测试溶液与金属喷粉件是否发生化学反应。若发生化学反应,判定金属基体喷粉件的耐蚀性不合格;反之,判定金属基

体喷粉件耐蚀性合格。该专利方案主要针对喷粉件的耐蚀性进行检测,涉及的加速腐蚀液,利用铜离子与金属基体发生置换反应的原理,未考虑酸碱、温湿度等环境因素影响。

12.上述专利cn201510226181.4(金属表面防护层腐蚀试验方法),主要涉及一种针对锌铝合金的防护涂层腐蚀试验方法。主要包括:

①

用氯化钠、氯化铜、乙酸、去离子水进行腐蚀溶液的配置;

②

将涂有锌铝合金涂层的试板全部浸没在腐蚀液中8h,随后取出试板并自然干燥15h-16h;

③

循环重复上述

②

中步骤,直至试样表面出现腐蚀锈点。该方案通过含铜离子的酸性腐蚀液,结合空气自然干燥,利用金属置换反应原理,实现锌铝合金涂层耐蚀性防护涂层检测。该方法适用于金属合金涂层耐蚀性检测,对于工程机械常用环氧、聚氨酯有机涂层耐蚀性检测无法实现。

技术实现要素:

13.本发明的目的在于克服现有技术中的不足,提供一种加速腐蚀液及漆膜耐蚀性快速检测方法,综合考虑漆膜失效过程中氯离子浓度、氧浓度、酸/碱环境和温度的影响,开发专属加速腐蚀液配方,并通过预制划痕的方式,模拟漆膜实际腐蚀状态,实现对漆膜耐蚀性快速准确检测。

14.为解决现有技术问题,本发明公开一种加速腐蚀溶液,包括:

15.氯离子,浓度为1%-10%;过氧化物/氧化物,浓度为0.1%-5%;酸或碱,浓度为0.1-10%;以及用于配置加速腐蚀溶液的去离子水。

16.进一步地,

17.所述加速腐蚀溶液的温度为25℃-60℃。

18.进一步地,

19.所述氯离子为氯化钠或氯化钾的一种或多种。

20.进一步地,

21.所述过氧化物/氧化物为双氧水、高锰酸根或次氯酸根的一种或多种。

22.进一步地,

23.所述酸为有机酸、无机酸或强酸弱碱盐的一种或多种。

24.进一步地,

25.所述碱为有机碱、无机碱或强碱弱酸盐中的一种或多种。

26.相应地,一种漆膜耐蚀性快速检测方法,包括:

27.步骤一、制备漆膜试板;

28.步骤二、将漆膜试板置于如权利要求1-6任一所述的加速腐蚀溶液中,浸泡到规定时间后取出;

29.步骤三、对漆膜耐腐蚀性进行分析,若漆膜脱落,则漆膜耐蚀性差;若漆膜未脱落,则漆膜耐蚀性符合要求。

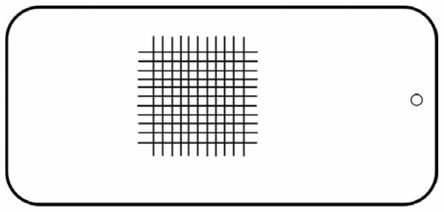

30.进一步地,所述步骤一制备漆膜试板的方法还包括对漆膜试板上的漆膜预制缺陷,所述预制缺陷的方法为对漆膜进行切割,形成划痕,所述切割线切透至底材,切割线形成网格图形。

31.进一步地,所述步骤三对漆膜耐腐蚀性进行分析的方法还包括预制缺陷的漆膜耐蚀性分析,所述预制缺陷的漆膜耐蚀性分析选用压敏胶带在漆膜预制缺陷处压平,然后以

60

°

角撕离,通过网格漆膜是否发生脱落来分析漆膜耐蚀性,若网格漆膜脱落,则漆膜耐蚀性差,若网格漆膜未脱落,则漆膜耐蚀性符合要求。

32.进一步地,所述步骤三对漆膜耐腐蚀性进行分析的方法包括未划痕区域漆膜耐蚀性分析,加速腐蚀浸泡后,若未划痕处漆膜发生起泡、剥落、生锈现象,则漆膜耐蚀性差,若未划痕处漆膜无明显变化,则漆膜耐蚀性符合要求。

33.本发明具有的有益效果:

34.本发明一种加速腐蚀液及漆膜耐蚀性快速检测方法,综合考虑漆膜失效过程中氯离子浓度、氧浓度、酸/碱环境和温度的影响,开发专属加速腐蚀液配方,并通过预制划痕的方式,模拟漆膜实际腐蚀状态,实现对漆膜耐蚀性快速准确检测。

附图说明

35.图1为本发明漆膜预制缺陷示意图;

36.图2为本发明漆膜预制缺陷区域耐蚀性检测示意图。

具体实施方式

37.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

38.本发明为一种加速腐蚀液以及基于加速腐蚀液的漆膜耐蚀性快速检测方法,包括制备漆膜试板和加速腐蚀溶液、进行腐蚀试验、漆膜耐蚀性分析。

39.所述漆膜,按照gb/t 1727中规定的刮涂、刷涂或喷涂等施涂方法在除油、无锈、粗糙度rz为25μm-40μm的低碳钢板表面制备漆膜,漆膜干燥条件依据具体涂料要求而定。

40.所述加速腐蚀溶液,包含有

①

可提供氯离子的强电解质,可选用氯化钠、氯化钾等,氯离子浓度为1%-10%;

②

过氧化物/氧化物,可选用双氧水、高锰酸根、次氯酸根等,过氧化物/氧化物浓度为0.1%-5%;

③

酸或碱,酸可选用有机酸、无机酸、强酸弱碱盐,碱可选用有机碱、无机碱、强碱弱酸盐,酸或碱的浓度为0.1-10%;

④

温度,温度控制可采用恒温水浴或者其他控温方法,温度范围为25℃-60℃;

⑤

使用去离子水配置加速腐蚀溶液。

41.所述腐蚀试验,使用百格刀等划格工具对漆膜试板预制缺陷,切割线需切透至底材,两次切割线成90

°

角相交,形成网格图形,如图1所示;将预制缺陷的试板置于试板架,并将试板架放置于试验容器内;在容器内注入配置好的加速腐蚀溶液,溶液液面应保持能将试样架完全浸没,使用恒温水浴等加热方式将溶液温度保持在试验所需温度;浸泡到规定时间后,将试板取出进行漆膜耐蚀性分析。

42.所述漆膜耐蚀性分析,包括预制缺陷耐蚀性分析和未划痕平面区域耐蚀性分析,所述预制缺陷耐蚀性分析选用压敏胶带在漆膜预制缺陷处压平,然后以60

°

角平稳撕离,如图2所示。通过网格漆膜是否发生脱落来分析漆膜耐蚀性,网格漆膜脱落,漆膜耐蚀性差,网格漆膜未脱落,漆膜耐蚀性符合要求;所述未划痕平面区域耐蚀性分析,通过观察达到规定浸泡时间后漆膜表面是否起泡、剥落进行分析,漆膜出现起泡、剥落现象,说明漆膜耐蚀性能差。

43.实施例:不同厚度的漆膜基于加速腐蚀液的耐蚀性快速分析,包括以下步骤:

44.步骤(1):应用喷涂方式,在除油、无锈、粗糙度rz为30μm的低碳钢板表面制备环氧

型漆膜试板,漆膜厚度分别控制在20μm、35μm、50μm。

45.步骤(2):用去离子水配置加速腐蚀液,其中使用氯化钠强电解质提供氯离子,氯离子浓度为5%;过氧化物选用过氧化氢,过氧化氢浓度控制为5%;选用硫酸模拟酸环境,硫酸浓度为5%;加速腐蚀试验温度选用40℃。

46.步骤(3):将三种不同厚度的环氧型漆膜试板预制划痕,然后分别浸泡于已经水浴加热到40℃腐蚀液中,浸泡后开始计时,浸泡时间为5h。试验过程中防止腐蚀液蒸发减少,及时补充去离子水保持腐蚀液液面维持在初始水平。

47.步骤(4):浸泡结束后,取出试板。将试板用去离子水冲洗干净并吹干表面水分后,用压敏胶带对划痕区域进行分析,并观察未划痕区域漆膜起泡、剥落程度。通过对比各试板划痕处以及未划痕区域漆膜腐蚀情况来分析不同厚度漆膜的耐蚀性。

48.加速腐蚀液与常规中性盐雾试验对比

49.序号漆膜厚度加速腐蚀液浸泡失效时间常规中性盐雾试验失效时间120μm7h300h235μm15h540h350μm22h732h

50.注:试验所用涂料为高固体分双组分环氧底漆

51.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。