1.本发明属于化工生产技术领域,具体涉及利用一氯甲烷热氯化反应热生产中、低压蒸汽的装置和方法。

背景技术:

2.氯甲烷热氯化法生产甲烷氯化物的工艺已有效实施近20年时间,但由于对氯甲烷热氯化反应热缺乏成熟的利用技术,且整体技术风险较大,所以生产过程中产生的高品位热在很长一段时期内都未能得到有效应用。

3.对此,本领域技术人员不断探索,在相关人员的不懈努力下,目前已有能部分解决该问题的相应生产设备被逐步研发出来或已经投入使用,中国专利cn111004085a也公开过一种利用氯甲烷热氯化反应热副产蒸汽的方法,在该工艺下,可将氯甲烷热氯化反应热能直接转换形成蒸汽,每万吨甲烷氯化物产能每年可副产蒸汽4000吨,全部实施后可副产蒸汽80万吨,折标煤7.2万吨,减排4.8万吨二氧化碳,节能减排效果十分显,且能大幅减轻反应混合气后处理系统的负荷。

4.但是上述工艺所依赖的装置在运行时还存在几点不足之处:一是生产的蒸汽压力低,最高不超过0.4mpa,导致出品的蒸汽的应用范围受到较为明显的限制;二是无法调节进入急冷塔的反应混合气的温度,这也是有碍多产蒸汽的重要原因;三是设备主要利用水与高温混合气之间进行换热产蒸汽,所以一旦反应热转移器中出现气体泄漏问题,混合气中含有的大量氯化氢会与水结合,形成高温高浓度的盐酸,该状态下的盐酸具有极强的腐蚀性,设备经腐蚀后很快会产生大量泄漏,相连的蒸汽管道、下游所有用汽设备、管道、仪表、阀门都会很快被腐蚀,进而会出现大面积泄漏的情况,不仅设备自身会报废,也会大大缩短关联设备整体使用寿命,增加企业经济支出,而且会产生安全环保事故,为长周期生产过程埋下重大隐患。

技术实现要素:

5.本发明的目的在于提供可联产中低压蒸汽、操控灵活、可高质量长周期运行、安全环保的一种一氯甲烷热氯化反应热生产中、低压蒸汽的装置和方法。

6.本发明的具体技术方案为:利用一氯甲烷热氯化反应热生产中、低压蒸汽的装置,该装置包括一氯甲烷热氯化反应器、反应热转换器、急冷塔、中压蒸汽发生器、低压蒸汽发生器、蒸汽冷凝水贮槽和热媒贮槽;一氯甲烷热氯化反应器的上部出口通过管道与反应热转换器的管程进口相连;反应热转换器的管程出口通过管道与急冷塔下部的气体进口相连,反应热转换器的壳程进口与热媒贮槽通过管道连接、壳程出口通过管道与中压蒸汽发生器的管程进口相连;热媒贮槽中贮存导热油;中压蒸汽发生器的壳程进口与蒸汽冷凝水贮槽连接,中压蒸汽发生器的管程出口与低压蒸汽发生器的管程进口相连;低压蒸汽发生器的管程出口与热媒贮槽连接,低压蒸汽发生器的壳程进口与蒸汽冷凝水贮槽连接;在中压蒸汽发生器和低压蒸汽发生器的顶部分别设有中压蒸汽出口和低压蒸汽出口。

7.进一步地,在蒸汽冷凝水贮槽与中压蒸汽发生器的连接通路上设有中压蒸汽发生器给水泵。

8.进一步地,在蒸汽冷凝水贮槽与低压蒸汽发生器的连接通路上设有低压蒸汽发生器给水泵。

9.进一步地,在反应热转换器与热媒贮槽的连接通路上设有热媒循环泵。

10.利用上述装置生产中、低压蒸汽的方法,具体包括如下步骤:

11.1)一氯甲烷与氯气混合进入一氯甲烷热氯化反应器中进行热氯化反应,生成高温的甲烷氯化物混合气体通入反应热转换器的管程;

12.2)反应热转换器的管程中的高温气体与其壳程中的导热油发生能量转换,高温反应混合气被冷却,导热油被加热;

13.3)从反应热转换器底部流出的经过换热的混合气进入急冷塔被进一步快速降温至规定温度后排出;

14.4)从反应热转换器壳程中流出的导热油进入中压蒸汽发生器的管程,导热油与利用中压蒸汽发生器给水泵从蒸汽冷凝水贮槽引入中压蒸汽发生器壳程的水进行能量转换,使中压蒸汽发生器的壳程中的水气化得到中压蒸汽;

15.5)从中压蒸汽发生器管程出来的导热油进入低压蒸汽发生器的管程中,导热油与利用低压蒸汽发生器给水泵从蒸汽冷凝水贮槽引入低压蒸汽发生器壳程的水进行能量转换,使低压蒸汽发生器的壳程中的水气化得到低压蒸汽;

16.6)低压蒸汽发生器壳程释放能量后的导热油进入热媒贮槽,导热油在热媒循环泵的作用下再次在系统内被循环使用。

17.进一步地,步骤4)中得到的中压蒸汽的表压为0.6~2.0mpa。

18.进一步地,步骤5)中得到的低压蒸汽的表压为0.1~0.5mpa。

19.相比于现有技术,本发明具有如下优点:

20.1.利用本技术公开的装置和制备工艺能同时生产两个规格的蒸汽,分别为表压0.6~2.0mpa的中压蒸汽和表压0.1~0.5mpag的低压蒸汽,蒸汽的压力可以在规格范围内任意调节,反应热被充分利用,生产的蒸汽量大,蒸汽用途广泛;

21.2.通过调节泵入反应热转换器的导热油的流量使得从反应热转换器流出的经换热处理的反应混合气的温度可以任意调节,即进入急冷塔的反应混合气的温度能得到有效控制,这是本技术中能多产蒸汽的重要手段之一;

22.3.本技术利用导热油作为热媒,即使反应热转换器中出现部分气体泄漏的情况也不会与导热油混合形成强腐蚀性的酸,不会对设备造成强腐蚀效果,泄漏气体可直接顺着管道流至热媒贮槽部分后被外部检测设备检出,方便作业人员进行及时处理,增强运行过程的安全性和环保性;

23.4.由于设备腐蚀问题得到了很好的解决,所以反应热转换器的寿命可得到显著延长,经专业核算,在该工况下运行的反应热转换器的寿命可达8年以上,可达到现有设备寿命的2~10倍,使得甲烷氯化物装置能长周期平稳运行,不需要经常开停车,不需要经常更换设备,大大降低了该系统的运行费用,使得企业的经济效益能最大化;

24.5.本技术中公开的产中、低压蒸汽的装置利用dcs系统实施全自动化操作,各流程衔接配合流畅,生产效率高,且可大大降低作业人员劳动强度。

附图说明

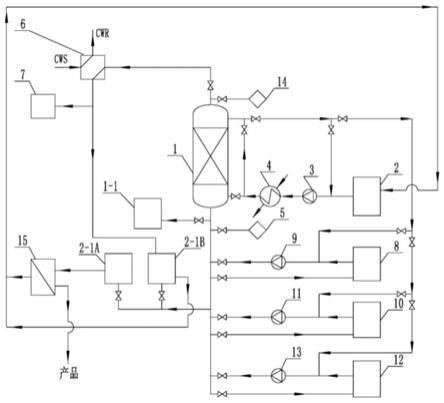

25.图1为利用一氯甲烷热氯化反应热生产中、低压蒸汽的装置图;

26.图2为利用一氯甲烷热氯化反应热生产中、低压蒸汽的系统流程图;

27.其中,1-一氯甲烷热氯化反应器,2-反应热转换器,3-急冷塔,4-中压蒸汽发生器,5-低压蒸汽发生器,6-蒸汽冷凝水贮槽,7-热媒贮槽,8-中压蒸汽发生器给水泵,9-低压蒸汽发生器给水泵,10-热媒循环泵。

具体实施方式

28.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

29.实施例一、利用一氯甲烷热氯化反应热生产中、低压蒸汽的装置

30.该装置包括一氯甲烷热氯化反应器1、反应热转换器2、急冷塔3、中压蒸汽发生器4、低压蒸汽发生器5、蒸汽冷凝水贮槽6和热媒贮槽7;

31.一氯甲烷热氯化反应器1的上部出口通过管道与反应热转换器2的管程进口相连,反应热转换器2的管程出口通过管道与急冷塔3下部的气体进口相连,反应热转换器2的壳程进口与热媒贮槽7通过管道连接、壳程出口通过管道与中压蒸汽发生器4的管程进口相连,中压蒸汽发生器4的壳程进口与蒸汽冷凝水贮槽6连接,中压蒸汽发生器4的管程出口与低压蒸汽发生器5的管程进口相连,低压蒸汽发生器5的管程出口与热媒贮槽7连接,低压蒸汽发生器5的壳程进口与蒸汽冷凝水贮槽6连接,在中压蒸汽发生器4和低压蒸汽发生器5的顶部分别设有中压蒸汽出口和低压蒸汽出口;

32.在蒸汽冷凝水贮槽6与中压蒸汽发生器4的连接通路上设有中压蒸汽发生器给水泵8用于提供给水动力,将蒸汽冷凝水贮槽6中的无离子水送入中压蒸汽发生器4中。

33.在蒸汽冷凝水贮槽6与低压蒸汽发生器5的连接通路上设有低压蒸汽发生器给水泵9用于提供给水动力,将蒸汽冷凝水贮槽6中的无离子水送入低压蒸汽发生器5中。

34.在反应热转换器2与热媒贮槽7的连接通路上设有热媒循环泵10用于将导热油顺利泵送到反应热转换器2中。

35.该装置由dcs系统(分布式控制系统)实施全自动化操作,全系统流程简洁高效,无需人工操作。

36.本实施例中所用热媒为导热油,其与氯化氢等气体接触后不会反应生产腐蚀性酸。

37.反应热转换器2可将由一氯甲烷热氯化物反应器1送来的高温反应混合气所含热能通过热交换转移到导热油中;急冷塔3可将热能已被转移的反应混合气进一步快速冷却到更低温度;中压蒸汽发生器4是将水与导热油进行换热从而使水汽化生产中压蒸汽的装置;蒸汽冷凝水贮槽6用于贮存无离子水或相关装置收集的蒸汽冷凝水以供生产蒸汽;低压蒸汽发生器5用于水与导热油的二次换热,从而使水汽化生产低压蒸汽;热媒贮槽7用于贮存首次充装的导热油和从低压蒸汽发生器5管程返回的导热油。

38.具体工作流程如下

39.一氯甲烷与氯气混合进入一氯甲烷热氯化反应器1中进行热氯化反应,生成高温

的甲烷氯化物混合气体,混合气体包括氯化氢、二氯甲烷、三氯甲烷、四氯化碳和过量的一氯甲烷;高温混合气体进入反应热转换器2的管程,与壳程中的热媒油发生能量转换,高温反应混合气被冷却,热媒油被加热;从反应热转换器2底部流出的已被初次冷却的混合气进入急冷塔3,被进一步快速降温至规定温度后排出以进入后续流程;从反应热转换器2壳程中流出的导热油进入中压蒸汽发生器4的管程中,导热油与水进行能量转换,使中压蒸汽发生器4的壳程中的水气化得到表压0.6~2.0mpa的中压蒸汽;从中压蒸汽发生器4管程出来的导热油进入与之相连的低压蒸汽发生器5的管程中,导热油与水之间再次进行能量转换,使低压蒸汽发生器5的壳程中的水气化得到表压0.1~0.5mpa的低压蒸汽供化工装置使用,对导热油的能量进行了有效地二次利用;低压蒸汽发生器5壳程释放能量后的导热油进入热媒贮槽7,热媒再次在系统内被循环使用,不断把反应混合气的能量转移给中、低压蒸汽;

40.该装置在运行过程中,蒸汽冷凝水贮槽6中的水在相应泵设备的作用下被不断送入中压蒸汽发生器4和低压蒸汽发生器5中气化而产生中、低压蒸汽,可供化工装置使用。蒸汽冷凝水贮槽6主要接受化工装置产生的蒸汽冷凝水。

41.甲烷氯化物装置主要使用表压0.8~1.0mpa的蒸汽,也会少量使用表压0.1~0.3mpa的蒸汽,本技术制备的中、低压蒸汽即可满足这个要求,可生产2个等级的蒸汽,完全符合装置的用能要求。

42.本技术是利用导热油与高温反应混合气进行热交换来产蒸汽的,所以即使反应热转换器2中出现管程气体泄漏问题,溢出的气体也不会与导热油反应生成强腐蚀性液体进而腐蚀损毁相应设备,与利用水与高温反应混合气直接进行热交换的方式而言,该换热形式可保证下游用汽的设备、管道、仪表和阀门不会受到腐蚀,提高了作业的安全性以及设备的使用寿命,降低企业的维护换新成本。

43.本技术还可以通过控制导热油的循环量来控制从反应热转换器2中出来的反应混合气的温度,极大限度利用热能,是多产蒸汽的重要手段之一。中、低压蒸汽发生器产生的蒸汽的压力可得到进一步精准控制,反应热被充分利用,生产的蒸汽量大。

44.且由于反应热转换器2、中压蒸汽发生器4和低压蒸汽发生器5这三个设备同时出现泄漏的情况极少出现,所以即使反应热转换器2中出现气体泄漏问题,流出的气体也只会直接顺着管路向后方跑出,在热媒贮槽7上设置检测设备后能及时检测到气体泄漏的情况,进而,作业人员可及时处理泄漏问题,不会因反应热转换器2的损坏而发生环保事故,全系统更加安全可靠,柔性生产,温和友好,设备能长周期使用,无论生产负荷高低都能正常稳定运行,经专业计算后得知,在该情况下,设备的使用寿命可达8年以上。

45.总体上来说,本技术公开的利用一氯甲烷热氯化反应热生产中、低压蒸汽的装置在应用时,全流程采用最先进生产理念,最先进工艺技术,实现装置的长周期稳定运行,同时可以自由调节两个规格的蒸汽压力,极好地服务于生产;实现对冷却后的反应混合气温度自由调节,最大限度地利用反应热能多产蒸汽,将经济效益最大化;且实现了装置的安全绿色生产,大大改善生产环境,降低劳动强度,节省运行费用,有效控制运行成本。

46.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。