1.本发明属于环境催化技术领域,涉及一种自负载型催化剂及其制备方法和应用。

背景技术:

2.臭氧是一种强氧化性气体,研究表明,长期接触臭氧会导致呼吸系统疾病、皮肤老化甚至危害人类心理健康。在大气中,臭氧主要来自vocs与no

x

的光化学反应,导致空气质量恶化。室外臭氧可以通过空气交换增加室内臭氧浓度。空气净化器和复印机的使用也会提高室内臭氧浓度。另一方面,由于臭氧在消毒领域以及废气和废水的高级氧化处理中的广泛应用,废气中的臭氧也需要在释放到空气中之前去除。因此,消除臭氧对于保护人类和环境具有重要意义。

3.目前,催化分解被认为是消除臭氧的最佳方法。cn111408378a中公开了一种用于臭氧分解的粉末催化剂,其为拥有镍铁水滑石结构的层状双金属氢氧化物,具有优异的臭氧分解活性和稳定性。然而,在实际应用,粉末催化剂必须浸渍或涂覆在蜂窝陶瓷或其他载体上。粉末催化剂的包覆工艺复杂,催化剂与载体的结合力较弱,容易导致整体催化剂的性能劣化。

技术实现要素:

4.针对现有技术中的不足,本发明提供了一种自负载型催化剂,所述催化剂制备流程简单,可在较苛刻的条件下,稳定高效地分解臭氧,能够应用于各种含有臭氧的气体的处理。

5.本发明的第一方面提供了一种自负载型催化剂,其包括泡沫铁和负载于所述泡沫铁上的镍铁层状双金属氢氧化物。本发明中,泡沫铁既作为自支撑载体承载镍铁层状双金属氢氧化物,又能够起到一定活性组分的作用,促进臭氧的催化分解。

6.根据本发明的一些实施方式,所述镍铁层状双金属氢氧化物中的铁元素来源于泡沫铁。催化剂与载体之间的牢固性对整体催化剂的寿命有重要影响,本发明巧妙的采用泡沫铁提供合成镍铁层状双金属氢氧化物中所用到的铁元素,能够极大的提高镍铁层状双金属氢氧化物与泡沫铁之间的结合力,提高催化剂的结构稳定性。

7.根据本发明的一些实施方式,以镍元素的质量计,所述镍铁层状双金属氢氧化物的负载量为(10mg-40mg)/cm3。在一些实施方式中,所述镍铁层状双金属氢氧化物的负载量为11mg/cm3、13mg/cm3、15mg/cm3、16mg/cm3、17mg/cm3、18mg/cm3、19mg/cm3、20mg/cm3、21mg/cm3、23mg/cm3、25mg/cm3、27mg/cm3、29mg/cm3、30mg/cm3、32mg/cm3、34mg/cm3、36mg/cm3、38mg/cm3或它们之间的任意值。在一些实施方式中,所述镍铁层状双金属氢氧化物的负载量为(14mg-20mg)/cm3。

8.本发明的第二方面提供了一种自负载型催化剂的制备方法,其包括使泡沫铁与包含镍源和沉淀剂的第一溶液混合后,进行水热反应。

9.根据本发明的一些实施方式,所述方法还包括水热反应完成后,将得到的自负载

型催化剂洗涤至中性、干燥。在一些实施方式中,所述干燥的温度为60℃-90℃,所述干燥的时间为4h-12h。

10.本发明中,以泡沫铁作为自负载载体,采用简单的一步水热法成功合成了镍铁层状双金属氢氧化物/泡沫铁整体式催化剂,其中,泡沫铁既作为载体,又作为合成镍铁层状双金属氢氧化物的铁源,能够极大的提高镍铁层状双金属氢氧化物与泡沫铁之间的结合力,提高催化剂的催化性能及结构稳定性。

11.根据本发明的一些实施方式,所述第一溶液中,以镍元素计,所述镍源和沉淀剂的摩尔比为1:(1-15),例如1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:9、1:10、1:11、1:12、1:13、1:14或它们之间的任意值。在一些实施方式中,所述镍源和沉淀剂的摩尔比为1:(1-10)。在一些实施方式中,所述镍源和沉淀剂的摩尔比为1:(2.5-5)。

12.根据本发明的一些实施方式,所述第一溶液中,所述镍源的浓度为0.03mmol/ml-0.1mmol/ml。在一些实施方式中,所述镍源的浓度为0.035mmol/ml、0.04mmol/ml、0.045mmol/ml、0.05mmol/ml、0.055mmol/ml、0.06mmol/ml、0.065mmol/ml、0.07mmol/ml、0.075mmol/ml、0.08mmol/ml、0.085mmol/ml、0.09mmol/ml、0.095mmol/ml或它们之间的任意值。

13.根据本发明的一些实施方式,所述第一溶液中,所述沉淀剂的浓度为0.05mmol/ml-0.5mmol/ml。在一些实施方式中,所述沉淀剂的浓度0.07mmol/ml、0.04mmol/ml、0.09mmol/ml、0.1mmol/ml、0.13mmol/ml、0.15mmol/ml、0.17mmol/ml、0.19mmol/ml、0.20mmol/ml、0.23mmol/ml、0.25mmol/ml、0.27mmol/ml、0.29mmol/ml、0.30mmol/ml、0.33mmol/ml、0.35mmol/ml、0.37mmol/ml、0.39mmol/ml、0.40mmol/ml、0.43mmol/ml、0.45mmol/ml、0.47mmol/ml、0.49mmol/ml或它们之间的任意值。

14.根据本发明的一些实施方式,所述泡沫铁与所述第一溶液的体积比为1:(10-40)。在一些实施方式中,所述泡沫铁与所述第一溶液的体积比1:10、1:11、1:13、1:15、1:17、1:19、1:20、1:21、1:23、1:25、1:27、1:29、1:30、1:31、1:33、1:35、1:37、1:39或它们之间的任意值。

15.根据本发明的一些实施方式,所述水热反应的温度为90℃-150℃,例如100℃、105℃、110℃、115℃、120℃、125℃、130℃、35℃、140℃或145℃。在一些实施方式中,所述水热反应的时间4h-12h,例如5h、6h、7h、8h、9h、10h或11h。

16.根据本发明的一些实施方式,所述镍源选自可溶性镍盐中的一种或多种。在一些实施方式中,所述镍源选自硝酸镍、氯化镍和硫酸镍中的一种或多种。

17.根据本发明的一些实施方式,所述沉淀剂选自尿素。

18.根据本发明的一些实施方式,所述第一溶液包括镍源、沉淀剂和水。在一些实施方式中,所述第一溶液由镍源、沉淀剂和水组成。

19.根据本发明的一些具体实施方式,所述自负载型催化剂的制备方法包括以下具体步骤:将镍源与沉淀剂溶于水中,搅拌,使溶液混合均匀,将上述溶液加入到水热反应釜中,再在反应釜中加入一块铁泡沫,然后密封放于90℃-150℃度烘箱反应4~12h,待反应完成,水热釜冷却至室温后,将得到的催化剂洗涤至中性,干燥后,得到所述自负载型催化剂。

20.本发明的第三方面提供了第一方面所述的自负载型催化剂或第二方面所述的制

备方法得到的自负载型催化剂在催化分解臭氧中的应用。

21.根据本发明的一些实施方式,所述自负载型催化剂用于催化分解含臭氧气体。在一些实施方式中,所述自负载型催化剂用于空气中臭氧的催化分解。在一些实施方式中,所述自负载催化剂用于建筑物外表面和机动车散热器中去除大气环境中臭氧。在一些实施方式中,所述自负载催化剂用于室内和高空飞行器中去除密闭空间中的臭氧。在一些实施方式中,所述自负载催化剂用于水处理尾气中臭氧的去除。

22.本发明的第四方面提供了一种处理含臭氧气体的方法,包括使含臭氧气体与催化剂接触后,进行反应,其中,所述催化剂为第一方面所述的自负载型催化剂或第二方面所述的制备方法得到的自负载型催化剂。

23.根据本发明的一些实施方式,所述含臭氧气体的相对湿度rh≥40%,例如为45%、50%、60%、65%、70%、75%、80%、85%、90%或它们之间的任意值。在一些实施方式中,所述含臭氧气体的相对湿度rh≥60%。

24.根据本发明的一些实施方式,所述含臭氧气体中臭氧的浓度大于0.1ppm。在一些实施方式中,所述含臭氧气体中臭氧的浓度为1ppm、5ppm、10ppm、20ppm、30ppm、40ppm、50ppm、70ppm、100ppm、150ppm、200ppm、250ppm、300ppm或它们之间的任意值。

25.根据本发明的一些实施方式,所述含臭氧气体的空速为50000h-1-150000h-1

,例如为60000h-1

、70000h-1

、80000h-1

、90000h-1

、100000h-1

、110000h-1

、120000h-1

、130000h-1

、140000h-1

或它们之间的任意值。

26.根据本发明的一些实施方式,所述反应温度为5℃-40℃,例如10℃、15℃、20℃、25℃、30℃或35℃。在一些实施方式中,所述反应温度为常温。

27.本发明通过简单的一步水热法成功合成了镍铁层状双金属氢氧化物/泡沫铁整体式催化剂,将其应用于臭氧分解时,在65%的相对湿度和102314h-1

的气时空速下,表现优异的臭氧转化率和稳定性,具有很高的应用价值和实用性。

28.相对于现有技术,本发明具有以下有益效果:

29.(1)本发明通过简单的一步水热法成功合成了镍铁层状双金属氢氧化物/泡沫铁整体式催化剂,将其应用于臭氧分解时,在65%的相对湿度和102314h-1

的气时空速下,表现优异的臭氧转化率和稳定性,具有很高的应用价值和实用性。

30.(2)本发明将自负载型催化剂应用于催化分解臭氧,通过调整自负载型催化剂的制备过程中沉淀剂和铁源的添加量,制得催化剂催化臭氧的转化率可达92.8%。

附图说明

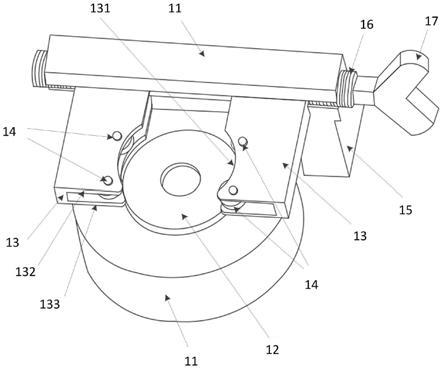

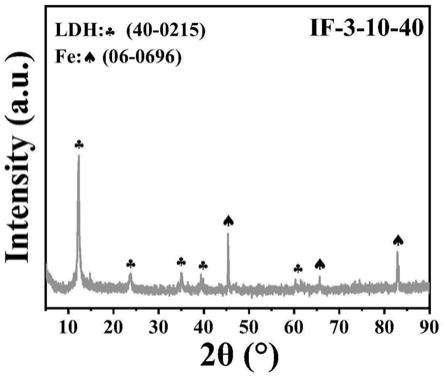

31.图1是实施例9所述自负载型催化剂的xrd图。

32.图2是实施例9所述自负载型催化剂的sem图。

33.图3是泡沫铁的sem图。

具体实施方式

34.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

35.称取0.5、1、1.5、2、2.5、3mmol六水合硝酸镍(ni(no3)2·

6h2o)以及1、2、3、4、5、6、

10、15、20mmol尿素(urea)溶于20-40ml(20-40之间的自然数)去离子水中,搅拌20min,使溶液混合均匀,将上述溶液加入到50ml水热反应釜中,再在反应釜中加入一块2mm

×

20mm

×

30mm的铁泡沫,然后密封放于90℃-150℃烘箱反应4h-12h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃-90℃,5h-15h)后得到块状整体的自负载型催化剂,催化剂以if-a-b-c命名,其中a为0.5、1、1.5、2、2.5、3,表示六水合硝酸镍(ni(no3)2·

6h2o)使用量。b为1、2、3、4、5、10、15、20,表示尿素的用量。c为20-40(20~40之间的自然数),表示用水量。

36.本发明实施例中使用的泡沫铁的sem图如图3所示。

37.实施例1

38.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

39.(1)称取1mmol六水合硝酸镍(ni(no3)2·

6h2o)以及1mmol尿素(urea)溶于20ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

40.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-1-1-20。

41.实施例2

42.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

43.(1)称取1mmol六水合硝酸镍(ni(no3)2·

6h2o)以及2mmol尿素(urea)溶于20ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

44.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-1-2-20。

45.实施例3

46.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

47.(1)称取1mmol六水合硝酸镍(ni(no3)2·

6h2o)以及3mmol尿素(urea)溶于20ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

48.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-1-3-20。

49.实施例4

50.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

51.(1)称取1mmol六水合硝酸镍(ni(no3)2·

6h2o)以及4mmol尿素(urea)溶于20ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

52.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-1-4-20。

53.实施例5

54.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

55.(1)称取1mmol六水合硝酸镍(ni(no3)2·

6h2o)以及5mmol尿素(urea)溶于20ml去

离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

56.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-1-5-20。

57.实施例6

58.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

59.(1)称取1mmol六水合硝酸镍(ni(no3)2·

6h2o)以及6mmol尿素(urea)溶于20ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

60.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-1-6-20。

61.实施例7

62.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

63.(1)称取2mmol六水合硝酸镍(ni(no3)2·

6h2o)以及10mmol尿素(urea)溶于40ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

64.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-2-10-40。

65.实施例8

66.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

67.(1)称取2.5mmol六水合硝酸镍(ni(no3)2·

6h2o)以及10mmol尿素(urea)溶于40ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

68.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-2.5-10-40。

69.实施例9

70.本实施例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

71.(1)称取3mmol六水合硝酸镍(ni(no3)2·

6h2o)以及10mmol尿素(urea)溶于40ml去离子水中,搅拌20min,使溶液混合均匀,得到混合溶液;

72.(2)将上述混合溶液加入到50ml水热反应釜中,再在反应釜中加入一块2

×

20

×

30mm的铁泡沫,然后密封放于120℃烘箱反应6h,待反应完成,水热釜冷却至室温后,将得到的整体催化剂洗涤至中性,干燥(60℃,10h)后得到块状整体的自负载型催化剂if-3-10-40。

73.所述自负载型催化剂if-3-10-40的xrd图如图1所示,所述自负载型催化剂if-3-10-40的sem图如图2所示。

74.对比例1

75.本对比例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

76.将1g nife-ldh催化剂、20ml去离子水和3g铝溶胶加入烧杯中磁力搅拌20min混合均匀,将直径为8mm,厚度为14mm的堇青石载体浸渍在得到的混合溶液中1s后拿出,用洗耳球吹掉孔道中多余的溶液,在60℃烘箱烘干后重复浸渍,直到催化剂负载量达到30mg以上。

77.对比例2

78.本对比例提供了一种自负载型催化剂,所述自负载型催化剂的制备方法如下:

79.先将厚度为2mm的铝泡沫裁切成7个直径为8mm的圆片备用。将1g nife-ldh催化剂、20ml去离子水和3g铝溶胶加入烧杯中磁力搅拌20min混合均匀,分别将7个直径为8mm的铝泡沫圆片载体依次浸渍在得到的混合溶液中各1s后拿出,用洗耳球吹掉孔道中多余的溶液,在60℃烘箱烘干后重复浸渍,直到催化剂负载总量(7个铝泡沫圆片上的负载量)达到30mg以上。

80.性能测试:

81.(1)分别将实施例1至实施例9制备的自负载型催化剂裁切成直径为8mm的圆片备用。将7片厚度为2mm,直径为8mm的整体式催化剂装入直径为8mm的石英玻璃管中,然后通入反应气(含臭氧的空气)。其中,气体总流量为1.2l/min,臭氧浓度为20ppm(c

in

=20ppm)、测试温度t=30℃、反应气湿度rh=65%、ghsv=102,314h-1

,测试时间为6h,具体测试结果见表1;

82.将对比例1制得催化剂装入直径为8mm的石英玻璃管中,然后通入反应气(含臭氧的空气)。其中,气体总流量为1.2l/min,臭氧浓度为20ppm(c

in

=20ppm)、测试温度t=30℃、反应气湿度rh=65%、ghsv=102,314h-1

,测试时间为6h,具体测试结果见表1;

83.将7片厚度为2mm,直径为8mm的对比例2制得催化剂装入直径为8mm的石英玻璃管中,然后通入反应气(含臭氧的空气)。其中,气体总流量为1.2l,臭氧浓度为20ppm(c

in

=20ppm)、测试温度t=30℃、反应气湿度rh=65%、ghsv=102,314h-1

,测试时间为6h,具体测试结果见表1;

84.分别将实施例3制备整体式催化剂裁切成直径为8mm的圆片备用。将7片厚度为2mm,直径为8mm的整体式催化剂装入直径为8mm的石英玻璃管中,然后通入反应气(含臭氧的空气)。其中,气体总流量为1.2l/min,臭氧浓度为20ppm(c

in

=20ppm)、测试温度t=30℃、反应气湿度rh=65%、ghsv=102,314h-1

,测试时间为168h,(o3转化率=(c

in-c

out

)/c

in

×

100%,其中,c

in

为反应前反应气中臭氧的浓度,c

out

为反应后反应气中臭氧的浓度。)具体测试结果见表1。

85.表1

[0086][0087]

由表1可以看出,从实施例1-6的臭氧分解活性看到,催化剂的活性随尿素量的增加先增加后降低,当尿素添加量为3mmol时催化剂活性最优(实施例3),在6小时内可以达到91.5%的臭氧去除率,并且实施例3在168小时后仍能保持85%的臭氧去除率,展现出了很好的稳定性。

[0088]

从实施例7-9可以看到,催化剂的活性是随着ni

2

添加量的增加而增加的。

[0089]

对比例1和2分别在0.5小时和2小时后失活,说明这种以泡沫铁自负载的镍铁层状双金属氢氧化物的实施例在臭氧分解反应中的性能要优于以浸渍法后期负载镍铁层状双金属氢氧化物制备的对比例。

[0090]

(2)催化剂与载体之间的牢固性测试:将三片实施例3制备的催化剂if-1-3-20放入超声仪中,分别超声处理10min,记录超声处理前后if-1-3-20的质量,测试结果如表2所示:

[0091]

表2

[0092][0093]

由表2可以看出,本发明所述催化剂结构稳定,经超声处理后仍能保证臭氧转化率。

[0094]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。