1.本发明是提出了一套综合多种手段的无公害、资源化处理工艺,用来处理粘稠的、棕黑色、散发出异味的聚醚聚氨酯行业工艺废液,并得到可用于生产水性工业用油的替代原料。

背景技术:

2.在日常的工作中,我们经常可以看到,一些企业的工艺废水集中处理点,那些贮槽、水池的液面上漂浮着一层油状物质,这些油状物质都要经过集中处理点后送往废物处理中心集中处理掉,处理方式不外乎是焚烧。这些简单的处理方式所带来的无非更多的资源浪费和大气中增加更多的废气。且不说处理的效果如何,单是处理这些有机污水的费用就是工厂一笔很大的支出。简单的处理方式使得在这种水体中许多有用的物质都化为乌有。如pu行业的许多排放液:

3.聚醚聚氨酯生产工厂废液中部分组成物的性质

4.[0005][0006]

世上本无垃圾,只是摆错了地方。如上有针对性的收集了一些这样的废物的样品,做过一些尝试,不同的污水采用不同的工艺和办法,都可以从这些样品中分离可利用的物质。

[0007]

本发明就是针对上述排放液体,总结了对一家从事聚醚聚氨酯生产工厂的工艺废液所进行资源化利用试验的工作而总结出的。在聚醚聚氨酯行业工厂的工艺废水中富含聚酯类、多元醇类物质,而这些物质大多具有水溶性,从工厂的各处排放、排污口排出,在整个过桯中又加上其它工业废料、机械杂物,形成了一种粘稠的、散发出异味的黑色液体。这种工艺废水中富含了大量的聚酯类、多元醇类物质,回收好了可得以重复利用,可节约大量的石油化工资源。不回收、一烧了之,不仅浪费资源,而且污染环境。在这个回收处理工艺中,

应用了几种方法,多工艺之间交叉进行,形成了一套完整的回收处理工艺。

技术实现要素:

[0008]

本发明的目的是,提出了一种针对聚醚聚氨酯生产工厂的工艺废液所进行资源化综合利用的思路与方法,解决了工厂生产过程中所遇到的废液处理难题。现有pu行业的工艺废液中所含的物质都是有机原料、溶剂和表面活性剂类物质。品种多而每一单体的含量却很少,不值得去做进一步的精制分离。但除去了工艺废液中所含的各种杂质并进行适当的处理后还是可以进行利用的。

[0009]

本发明的技术方案,一种聚醚聚氨酯行业工艺废液无公害资源化处理方法,先将收集到的全部聚醚聚氨酯行业工艺废液进行予处理,包括除去机械杂质、工艺杂质和游离水,再采用化学脱色的方法脱去废液中的色质和异味,采用负压蒸馏的方式除去多余的水份,最后得到可用于生产工业加工用油的基础原料醇醚混合液(以下简称产品)。对全部的聚醚聚氨酯行业工艺废液,采用多种方式除去机械杂质和工艺杂质。

[0010]

对聚醚聚氨酯行业工艺废液中需要脫色除异味的部分料进行脱色除异味处理。

[0011]

将聚醚聚氨酯行业工艺废液中需要脫去多余水份的部分料进行脱水处理。

[0012]

实施方式:工艺废液进蒸馏釜,在高温负压条件下将废液中的水份除去。工艺条件按产品的要求设定:温度常温~200℃;压力-0.050~-0.098mpa;整个工艺单元操作为间歇式进行,或为连续式进行;

[0013]

采用全流程工艺,对工艺废液进行处理。全流程的原则流程简图见附件一。

[0014]

全流程工艺叙述如下:(1)工艺废液经进料过滤器粗滤,以除去废液收集时夹带的机械杂质。除去机械杂质的工艺废液经泵送至原料缶。清出的机械杂质收集后去固废处理。原料缶内设蒸汽加热盘管,工艺废液在原料缶内进行预热。

[0015]

(2)预热后工艺废液的去向,分两种:a、含游离水工艺废液进游离水沉降器进行料水分离。b、不含游离水的工艺废液直接去蝶式离心机进行精过滤。

[0016]

不含游离水和除去游离水的工艺废液经蝶式离心机精过滤后进中间缶。中间缶内设蒸汽加热盘管,工艺废液在中间缶内进行预热。

[0017]

工艺废液经蝶式离心机精过滤后的去向,分两种:a、需脱色处理的工艺废液过滤后进中间缶。b、不需脱色处理的工艺废液直接去进行分析、灌装。

[0018]

工艺废液经蝶式离心机过滤后清出的滤渣进滤料桶收集后去固废处理。

[0019]

(3)中间缶内的工艺废液计量后送脫色釜进行脫色除异味处理。

[0020]

桶装脫色剂经泵送入脫色剂高位计量缶备用;桶装脫色活化剂经泵送入脫色活化剂高位计量缶备用。

[0021]

计量后的工艺废液在搅拌状态下加温到规定温度后,按工艺要求间断、缓慢的滴加脫色剂和活化剂,进行脫色处理。

[0022]

脫色后的工艺废液经蝶式离心机过滤后的去向,分两种:a、需脱水处理的工艺废液过滤后进中间缶。b、不需脱水处理的工艺废液,经精过滤后,物料直接去进行分析、灌装。

[0023]

(4)中间缶中脫色后的工艺废液经泵送入负压脱水釜进行脫水处理。

[0024]

计量后的工艺废液在搅拌状态下加温到规定温度后,按工艺要求启动真空系统,在一定的温度和负压条件下,脫去工艺废液中的大部分水份。完成脫水操作后的物料去进

行分析、灌装。

[0025]

采用简化流程工艺,对工艺废液进行处理。

[0026]

简化流程的原则流程简图见附件二。

[0027]

简化流程工艺叙述如下:

[0028]

(1)工艺废液经进料过滤器粗滤,以除去废水收集时夹带的机械杂质。除去机械杂质的工艺废液经泵送至原料缶。清出的机械杂质收集后去固废处理。原料缶内设蒸汽加热盘管,工艺废液在原料缶内进行预热。

[0029]

(2)预热后工艺废液的去向,分两种:a、含游离水工艺废液进游离水沉降器进行油料分离。c、不含游离水的工艺废液直接去蝶式离心机过滤。

[0030]

不含游离水和除去游离水的工艺废液经蝶式离心机精过滤后进中间缶。中间缶内设蒸汽加热盘管,工艺废谁在中间缶内进行预热。

[0031]

不含游离水和除去游离水的工艺废液经蝶式离心机过滤后的去向,分两种:a、需脱色处理的工艺废液过滤后进中间缶。b、不需脱色处理的工艺废液经精过滤后,物料直接去进行分析、灌装。

[0032]

(3)中间缶内的工艺废液计量后送综合釜进行脫色除异味处理。

[0033]

桶装脫色剂经泵送入脫色剂高位计量缶备用;桶装脫色活化剂经泵送入脫色活化剂高位计量缶备用。

[0034]

计量后的工艺废液在搅拌状态下加温到规定温度后,按工艺要求间断、缓慢的滴加脫色剂和活化剂,进行脫色处理。

[0035]

脫色后的工艺废液的去向,分两种:a、需脱水处理的工艺废液留在综合釜。b、不需脱水处理的工艺废液经蝶式离心机精过滤后,物料直接去进行分析、灌装。

[0036]

(4)留在综合釜的工艺废液进行脫水处理。在搅拌状态下加温到规定温度后,按工艺要求启动真空系统,在一定的温度和负压条件下,脫去工艺废液中的大部分水份。完成脫水操作后,物料去进行分析、灌装。

[0037]

工艺废液采用蝶式分离机进行精过滤。蝶式分离机是一种利用离心沉降原理,对含有密度差的二种液体或固液悬浮液进行连续分离的机械设备。它具有转速高,运行平稳,全部密闭,噪声小,分离效果好等优点。

[0038]

蝶式分离机的使用,在本工艺中可省去多道工序操作,提高装置处理能力和物料净化程度。

[0039]

对聚醚聚氨酯行业工艺废液中需要脫色除异味的部分料进行脱色除异味处理;脫色除异味操作在脱色(综合釜)中进行。

[0040]

当计量后工艺废液进行釜中,将釜温控制在80~90℃之间,釜压为常压,保持正常的搅拌状态,进行下一步操作。脱色剂从料桶中泵入脱色剂计量缶备用。当脱色操作开始时,先用氮气对脱色剂进釜管线进行吹扫,以保证畅通。打开计量缶出料伐,脱色剂经限流孔板限流并计量后从釜中部进入料层,对物料进行化学脫色。脫色操作从脱色剂进釜开始计时,控制在一小时之内。在脱色的同时,可除去物料中的异味。化学脱色、除味为氧化剂;脱色剂可选用双氧水等物质。活化剂为本单位研发的产品。

[0041]

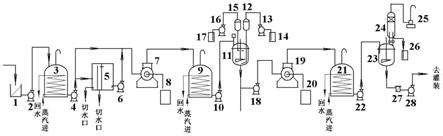

进一步,本发明包括下述依次连接的设备。进料过滤器1、进料泵2、原料缶3、沉降器进料泵4、游离水沉降器5、出料泵6、蝶式离心机7、中间缶9、出料泵10、脱色釜11、出料泵

18、离心机19、中间缶21、出料泵22、脱水釜23、过滤器27、料泵28出料;

[0042]

蝶式离心机7固体出料口接滤渣桶8;脱色釜11的上端一路接活化剂高位计量缶15、泵16、活化剂料桶17,脱色釜11的上端另一路接脱色剂高位计量12、泵13、脱色剂料桶14;离心机19的固定出口接滤渣桶20、脱水釜23的上端接蒸馏柱24、真空泵25、水桶26。

[0043]

包括在工厂的污水处理系统内即对各套装置的工艺废液进行分类并及时收集,避免这些工艺废液被进一步混掺和污染,为下一步回收处理创造有利条件。

[0044]

我们预计这套高效且选择性氧化脱色的新工艺在聚醚聚氨酯行业中将发挥出它应有的作用,为节能减排,为废物资源化回收做出贡献。

[0045]

有益效果:工业上的工艺废液组成是经常大幅度变化的,随着产品计划的变化而变化,随着生产过程的变化而变化。有的时候工艺废液含水量超过90%,大多数的时间内含水量在40%~70%之间。由于对工艺废液进行分类,对加工后工艺废液的用途有了予安排。为此不必将全部的工艺废液进行脫水处理,而只需安排部分含水工艺废液进行脱水。多工艺之间交叉进行,形成了一套完整的回收处理工艺。

附图说明

[0046]

图1是本发明全流程设备布置的简图。

[0047]

图2是本发明简化流程及设备布置简图。

具体实施方案

[0048]

下面以全流程工艺来进行进一步的说明。

[0049]

图1中的标示:1进料过滤器、2进料泵、3原料缶、4沉降器进料泵、5游离水沉降器、6.出料泵、7蝶式离心机、8滤渣桶、9中间缶、10出料泵、11脱色釜、12色剂高位计量、13泵、14脱色剂料桶、15活化剂高位计量缶、16泵、17活化剂料桶、18出料泵、19式离心机、20滤渣桶21中间缶、22出料泵、23脱水釜、24蒸馏柱、25真空泵、26水桶、27过滤器、28料泵。

[0050]

图2中的标示:1进料过滤器、2进料泵、3原料缶、4沉降器进料泵、5游离水沉降器、6出料泵、7蝶式离心机、8滤渣桶、9中间缶、10出料泵、11综合缶、12脱色剂高位计量、13泵、14脱色剂料桶、15活化剂高位计量缶、16泵、17活化剂、18过滤器、19出料泵、20蒸馏柱、21真空泵、22水桶

[0051]

本发明工艺中除杂质是综合利用的第一步。

[0052]

工艺废液中的大部分物质都是水溶性的,还含有大量的表面活性剂。工艺废液中还含有各种机械杂质和生产过程中产生的杂质微粒。在这种工况条件下,这些物质混溶在一起,形成了较为稳定的悬浮状并较为粘稠的液体,一般的过滤方式难以满足工艺要求。经试验选择了蝶式分离机进行精过滤,满足了工况要求。

[0053]

脱色除异味是满足物质再利用的重要环节。

[0054]

在这套脱色除异味工艺中,选用过氧化氢为脱色剂,采用自制的高效活化剂为脱色催化剂。达到了预想的目的。

[0055]

其一、采用过氧化氢进行脱色,酸性条件下几乎无脱色功效,要将物料改性为碱性条件,脱色后物料呈浆糊状,物料、杂质与水形成了稳定的乳化状态。而添加了少量的自制的高效活化剂做催化剂,则发挥了強大的催化、活化作用。不在碱性条件下,过氧化氢也能

起到优异的脱色功能。

[0056]

其二、采用了自制的高效活化剂,工艺废液加热后,在活化剂的作用下,一些物质发生了缩合反应,细小的物质缩聚成大的颗粒。为物料滤清创造了条件。

[0057]

其三、采用了高效活化剂剂,使物料达到一致色度的前提下,过氧化氢的用量较使用一般活化剂少1/3,反应溫度降低10~15℃,收率提高5~8%。废水中的有机物都是在各生产工序中排放出来,带着不同的不饱加双键和不穏定的色素基团。过氧化氢在催化剂的作用下,电离形成过氧化氢离子(hoo-)或过氧化氢自由基(hoo

·

),这些离子和色素基团发生氧化而导致整个色素基团遭到破坏,去除了色素基团,使整个物料的颜色褪去。由于反应温度低,物料中的聚酯类、多元醇类物质达不到被氧化的条件,使得回收率得以提高。

[0058]

釆用过氧化氢作为脱色剂,它不会引入新的杂质,不产生其它有害物质,无污染,是一种优良的环保型的脱色剂。以过氧化氢为主要手段的脱色工艺亦为是环保型的脱色工艺。由于在工艺中采用了自制的高效有机钾催化剂,更使得脱色工艺具有高效、有选择性、低能耗、高回收率的特点。使得将聚醚聚氨酯行业中富含聚酯类、多元醇类物质的工艺废水实行资源化回收的愿望变为了现实。

[0059]

实施例:整个工艺操作可分为四个部分进行。

[0060]

一、工艺废液进料过滤器进行粗滤,以除去废液收集时夹带的各种机械杂质。除去机械杂质后的工艺废液经泵送至原料缶。原料缶内设蒸汽加热盘管,工艺废液在原料缶内进行预热。

[0061]

清出的机械杂质收集后去固废处理。

[0062]

(2)预热后工艺废液的去向,分两种:a、含游离水工艺废液进游离水沉降器进行料水分离。b、不含游离水的工艺废液直接去蝶式离心机进行精过滤。

[0063]

不含游离水和除去游离水的工艺废液经蝶式离心机精过滤后进中间缶。中间缶内设蒸汽加热盘管,工艺废液在中间缶内进行预热。

[0064]

工艺废液经蝶式离心机精过滤后的去向,分两种:a、需脱色处理的工艺废液过滤后进中间缶。b、不需脱色处理的工艺废液直接去进行分析、灌装。

[0065]

工艺废液经蝶式离心机过滤后清出的滤渣进滤料桶收集后去固废处理。

[0066]

(3)中间缶内的工艺废液计量后送脫色釜进行脫色除异味处理。

[0067]

桶装脫色剂经泵送入脫色剂高位计量缶备用;桶装脫色活化剂经泵送入脫色活化剂高位计量缶备用。

[0068]

计量后的工艺废液在搅拌状态下加温到规定温度后,按工艺要求间断、缓慢的滴加脫色剂和活化剂,进行脫色处理。

[0069]

脫色后的工艺废液经蝶式离心机过滤后的去向,分两种:a、需脱水处理的工艺废液过滤后进中间缶。b、不需脱水处理的工艺废液,经精过滤后,物料直接去进行分析、灌装。

[0070]

(4)中间缶中脫色后的工艺废液经泵送入负压脱水釜进行脫水处理。

[0071]

计量后的工艺废液在搅拌状态下加温到规定温度后,按工艺要求启动真空系统,在一定的温度和负压条件下,脫去工艺废液中的大部分水份。完成脫水操作后的物料去进行分析、灌装。

[0072]

申请人已经用资源化回收的产品试产出合格的多种水性工业用油油品。

[0073]

申请人已经为工艺废液加工处理后的产品编制了企业标准。己向政府相关部门进

行报备。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。