1.本发明属于油箱清洗设备和清洗方法技术领域,尤其涉及一种油箱清洗装置及使用该装置清洗油箱的方法。

背景技术:

2.在油箱生产过程中,由于在切割、焊接、打磨等工序中,油箱中存在铁屑、焊渣、锈蚀等杂质,生产后的油箱需要将杂质清除干净,以免造成杂质进入油路。目前油箱清洗主要采用以下两种清洗方法:其一,人工清洗:首先将清洗液倒入油箱中,晃动油箱,然后将冲洗液倒出,通过清洗液在油箱内的晃动将杂质冲出,然后放置在控油盘上控干或者用气体吹干,该方法存在以下缺陷:第一,人工晃动油箱,然后将冲洗液倒出,劳动强度大、工作效率低;第二,清洗不彻底,容易造成杂质残留在油箱中,影响油箱的使用。

3.其二,采用清洗工装清洗,将油箱放置在输送辊上,用带有清洗喷头的喷枪插入油箱内部,清洗完成后,将油箱口向下控油,控油后的用高温高压气体烘干或者常温高压的气体烘干。该方法存在以下缺陷:第一,控油时间长,工作效率低;其二,采用高温高压气体或常温高压气体将附着在油箱内壁面的清洗液烘干,由于油箱内壁面附着的清洗液的小液滴在控油过程中,不能被控出,在烘干时被蒸发,不但造成清洗液的浪费,最主要的是挥发后的清洗液对环境造成污染,而且造成工人的工作环境恶劣,影响工人的身体健康。

技术实现要素:

4.本发明要解决的第一个技术问题就是提供一种劳动强度小、工作效率高、清洗效果好、节约清洗液、环保节能、不容易造成杂质残留的油箱清洗装置。

5.为解决上述问题,本发明油箱清洗装置采用的技术方案为:包括架体,在所述架体上设置有通过伺服电机提供动力的输送带,在所述输送带上设置有油箱固定卡,所述架体包括装料区、清洗区、控油区、残液清除区、吹干区和卸料区;在所述清洗区处的架体上设置有清洗伸缩杆向下的清洗气缸,在所述清洗伸缩杆下端设置有清洗架,在所述清洗架上设置有清洗管,在所述清洗管顶部及侧面设置有可摆动的清洗喷头,在所述清洗区处的架体下方的两侧设置有清洗气缸护罩,在所述清洗气缸护罩侧面带有与所述清洗喷头连通的进油接头,在所述清洗气缸护罩下方设置有清洗回油接头;在所述控油区处的输送带下方的所述架体上设置有接油盘;在所述残液清除区处的架体上设置有残液清除伸缩杆向下的残液清除气缸,在所述残液清除伸缩杆下端设置有残液清除架,在所述残液清除架上设置转盘,在所述转盘上设置有残液清除管固定座,在所述残液清除管固定座上固定有残液清除管,在所述残液清除管上设置有残液清除喷嘴,所述残液清除喷嘴喷出气体方向与该残液清除喷嘴处的半径所在的平面之间的夹角为锐角,所述残液清除管与残液清除吹气接口连接;在所述残液清除区处的架体下方的两侧设置有残液清除气缸护罩,在所述残液清除气缸护罩下方设置有残液清除回油接头;在所述吹干区处的架体上设置有吹干伸缩杆向下的

吹干气缸,在所述吹干伸缩杆下端设置有吹干架,在所述吹干架上设置有吹干管,在所述吹干管上方或侧面设置有可以摆动的吹干喷头,在所述吹干区处的架体下方的两侧设置有吹干气缸护罩,在所述吹干气缸护罩侧面带有与所述吹干喷头连通的进气接头。

6.其附加技术特征为:在所述残液清除管固定座上设置有转轴,所述残液清除管与所述残液清除管固定座通过所述转轴活动连接,在所述残液清除管下端连接的弹性胶垫,在所述转盘上设置有控制气缸,所述弹性胶垫的下端与所述控制气缸的控制伸缩杆活动连接;在所述残液清除管固定座上设置限位块;所述残液清除喷嘴为沿残液清除管轴向方向上的细缝,所述细缝位于所述转轴一侧的斜下方;所述残液清除管为上粗下细的圆台形,残液清除喷嘴为沿残液清除管轴向方向上的细缝;气体喷出方向与该细缝处的半径所在的平面之间的夹角α满足以下条件30度≤α≤80度;在所述清洗区、控油区、残液清除区、吹干区上方设置有防护罩。

7.本发明要解决的第二个技术问题就是提供一种使用上述油箱清洗装置进行油箱清洗的方法。

8.为解决上述问题,本发明使用油箱清洗装置进行油箱清洗的方法采用的技术方案为:该方法包括以下步骤:第一步,上料在装料区将待清洗的油箱的油箱口向下,通过油箱固定卡固定在输送带上;第二步,清洗伺服电机带动输送带前行,固定在输送带上的油箱从装料区进入到清洗区,清洗气缸的伸缩杆回缩,带动清洗架上移,清洗管从油箱口进入油箱内部,通过清洗喷头向油箱内壁面喷清洗液,在喷清洗液的同时,清洗气缸的清洗伸缩杆上下移动,喷头旋转,油箱内壁面全部被清洗,清洗后,清洗气缸的清洗伸缩杆伸出,清洗架下移,清洗管从油箱中退出;第三步,控油伺服电机带动输送带前行,清洗完成的油箱向前进入到控油区,油箱内壁的清洗液在自身重力的作用下流入下方的接油盘中;第四步,清除残留在油箱内壁面上的清洗液滴伺服电机带动输送带前行,经控油后的油箱从控油区进入到残液清除区,残液清除气缸的残液清除伸缩杆回缩,带动残液清除架上移,残液清除管从油箱口进入油箱内部,气体喷出方向与该细缝处的半径所在的平面之间的夹角为锐角,残液清除管在转盘的作用下沿油箱内壁面做周向运动,通过残液清除喷嘴向油箱内壁面吹入扇形气柱,扇形气柱贴在油箱内表面,如同扫帚一样,将残留在油箱内壁面的多个清洗液小液滴向前扫动,汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,转盘转动1到2圈后,残液清除气缸的残液清除伸缩杆伸出,残液清除架下移,残液清除管从油箱中退出;第五步,吹干

伺服电机带动输送带前行,残液清除区清除后的油箱从残液清除区进入到吹干区,吹干气缸的吹干伸缩杆回缩,带动吹干架上移,吹干管从油箱口进入油箱内部,此时,通过吹干喷头向油箱内壁面吹入高压空气,位于油箱内壁面上的清洗液挥发,油箱内壁面被吹干;第六步,卸料伺服电机带动输送带前行,吹干后的油箱从吹干区进入卸料区,将油箱固定卡打开,将油箱取下。

9.作为进一步改进,该方法包括以下步骤:该方法包括以下步骤:第一步,上料在装料区将待清洗的油箱的油箱口向下,通过油箱固定卡固定在输送带上;第二步,清洗伺服电机带动输送带前行,固定在输送带上的油箱从装料区进入到清洗区,清洗气缸的伸缩杆回缩,带动清洗架上移,清洗管从油箱口进入油箱内部,通过清洗喷头向油箱内壁面喷清洗液,在喷清洗液的同时,清洗气缸的清洗伸缩杆上下移动,喷头旋转,油箱内壁面全部被清洗,清洗后,清洗气缸的清洗伸缩杆伸出,清洗架下移,清洗管从油箱中退出;第三步,控油伺服电机带动输送带前行,清洗完成的油箱向前进入到控油区,油箱内壁的清洗液在自身重力的作用下流入下方的接油盘中;第四步,清除残留在油箱内壁面上的清洗液滴伺服电机带动输送带前行,经控油后的油箱从控油区进入到残液清除区,残液清除气缸的残液清除伸缩杆回缩,带动残液清除架上移,残液清除管从油箱口进入油箱内部,控制气缸的控制伸缩杆上顶,残液清除管上端向外侧倾斜,残液清除管在转盘的作用下沿油箱内壁面做周向运动,通过残液清除喷嘴向油箱内壁面吹入扇形气柱,扇形气柱贴在油箱内表面,如同扫帚一样,将残留在油箱内壁面的多个清洗液小液滴向前扫动,汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,转盘转动1到2圈后,控制气缸的控制伸缩杆回缩,残液清除管复位至竖直方向,残液清除气缸的残液清除伸缩杆伸出,残液清除架下移,残液清除管从油箱中退出;第五步,吹干伺服电机带动输送带前行,残液清除区清除后的油箱从残液清除区进入到吹干区,吹干气缸的吹干伸缩杆回缩,带动吹干架上移,吹干管从油箱口进入油箱内部,此时,通过吹干喷头向油箱内壁面吹入高压空气,位于油箱内壁面上的清洗液挥发,油箱内壁面被吹干;第六步,卸料伺服电机带动输送带前行,吹干后的油箱从吹干区进入卸料区,将油箱固定卡打开,将油箱取下。

10.本发明所提供的油箱清洗装置和清洗方法与现有技术相比,具有以下优点:其一,由于包括架体,在所述架体上设置有通过伺服电机提供动力的输送带,在所述输送带上设置有油箱固定卡,所述架体包括装料区、清洗区、控油区、残液清除区、吹干区和卸料区;在

所述清洗区处的架体上设置有清洗伸缩杆向下的清洗气缸,在所述清洗伸缩杆下端设置有清洗架,在所述清洗架上设置有清洗管,在所述清洗管顶部及侧面设置有可摆动的清洗喷头,在所述清洗区处的架体下方的两侧设置有清洗气缸护罩,在所述清洗气缸护罩侧面带有与所述清洗喷头连通的进油接头,在所述清洗气缸护罩下方设置有清洗回油接头;在所述控油区处的输送带下方的所述架体上设置有接油盘;在所述残液清除区处的架体上设置有残液清除伸缩杆向下的残液清除气缸,在所述残液清除伸缩杆下端设置有残液清除架,在所述残液清除架上设置转盘,在所述转盘上设置有残液清除管固定座,在所述残液清除管固定座上固定有残液清除管,在所述残液清除管上设置有残液清除喷嘴,所述残液清除喷嘴喷出气体方向与该残液清除喷嘴处的半径所在的平面之间的夹角为锐角,所述残液清除管与残液清除吹气接口连接;在所述残液清除区处的架体下方的两侧设置有残液清除气缸护罩,在所述残液清除气缸护罩下方设置有残液清除回油接头;在所述吹干区处的架体上设置有吹干伸缩杆向下的吹干气缸,在所述吹干伸缩杆下端设置有吹干架,在所述吹干架上设置有吹干管,在所述吹干管上方或侧面设置有可以摆动的吹干喷头,在所述吹干区处的架体下方的两侧设置有吹干气缸护罩,在所述吹干气缸护罩侧面带有与所述吹干喷头连通的进气接头,在装料区将待清洗的油箱的油箱口向下,通过油箱固定卡固定在输送带上;伺服电机带动输送带前行,固定在输送带上的油箱从装料区进入到清洗区,清洗气缸的伸缩杆回缩,带动清洗架上移,清洗管从油箱口进入油箱内部,通过清洗喷头向油箱内壁面喷清洗液,在喷清洗液的同时,喷头旋转,油箱内壁面全部被清洗,清洗后,清洗气缸的清洗伸缩杆伸出,清洗架下移,清洗管从油箱中退出;伺服电机带动输送带前行,清洗完成的油箱向前进入到控油区,油箱内壁的清洗液在自身重力的作用下流入下方的接油盘中;伺服电机带动输送带前行,经控油后的油箱从控油区进入到残液清除区,残液清除气缸的残液清除伸缩杆回缩,带动残液清除架上移,残液清除管从油箱口进入油箱内部,气体喷出方向与该细缝处的半径所在的平面之间的夹角为锐角,残液清除管在转盘的作用下沿油箱内壁面做周向运动,通过残液清除喷嘴向油箱内壁面吹入扇形气柱,扇形气柱贴在油箱内表面,如同扫帚一样,将残留在油箱内壁面的多个清洗液小液滴向前扫动,汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,转盘转动1到2圈后,残液清除气缸的残液清除伸缩杆伸出,残液清除架下移,残液清除管从油箱中退出;伺服电机带动输送带前行,残液清除区清除后的油箱从残液清除区进入到吹干区,吹干气缸的吹干伸缩杆回缩,带动吹干架上移,吹干管从油箱口进入油箱内部,此时,通过吹干喷头向油箱内壁面吹入高压空气,位于油箱内壁面上的清洗液挥发,油箱内壁面被吹干;伺服电机带动输送带前行,吹干后的油箱从吹干区进入卸料区,将油箱固定卡打开,将油箱取下,在控油后,通过向油箱内壁面旋转吹气,使得残留在油箱内壁面的多个清洗液小液滴在扇形气柱的作用下沿着油箱内壁面滚动,当滚动的清洗液小液滴碰到油箱内壁面的其它清洗液小液滴时,会汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,不但可以收集清洗液,还可以避免因残留过多的清洗液被吹干蒸发而造成环境污染,还可以缩短控油时间,提高生产效率,缩短烘干时间,节约能源;其二,由于在所述残液清除管固定座上设置有转轴,所述残液清除管与所述残液清除管固定座通过所述转轴活动连接,在所述残液清除管下端连接的弹性胶垫,在所述转盘上设置有控制气缸,所述弹性胶垫的下端与所述控制气缸的控制伸缩杆活动连接,可以根据不同型号的油箱设定残液清除管倾斜的角度,弹性胶垫在受

力时可以有一定形变,避免残液清除管与油箱内壁面发生刚性碰撞;其三,由于在所述残液清除管固定座上设置限位块,避免残液清除管倾斜角度过大;其四,由于所述残液清除管为上粗下细的圆台形,残液清除喷嘴为沿残液清除管轴向方向上的细缝,所述细缝位于所述转轴一侧的斜下方,残液清除更加彻底;其五,由于所述残液清除管为上粗下细的圆台形,残液清除喷嘴为沿残液清除管轴向方向上的细缝, 加工更加方便,其六,由于气体喷出方向与该细缝处的半径所在的平面之间的夹角α满足以下条件30度≤α≤80度,残液清除时间短,清除更加彻底;其七,由于在所述清洗区、控油区、残液清除区、吹干区上方设置有防护罩,避免了清洗液的喷溅,使用更加安全方便。

附图说明

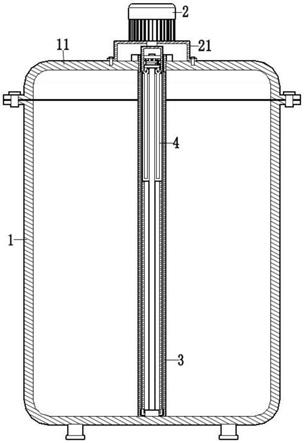

11.图1为本发明油箱清洗装置的结构示意图;图2为去除清洗气缸护罩、残液清除护罩和吹干气缸护罩后的油箱清洗装置的结构示意图;图3为图2中a处放大图;图4为图2中b处放大图;图5为残液清除管是圆台形的油箱清洗装置的结构示意图;图6为圆台形的残液清除管结构示意图。

具体实施方式

12.下面结合附图和具体实施方式对本发明油箱清洗装置的结构和使用该油箱清洗装置清洗油箱的方法做进一步详细说明。

13.如图1、图2、图3、图4、图5和图6所示,本发明油箱清洗装置的结构示意图,本发明油箱清洗装置包括架体1,在架体1上设置有通过伺服电机2提供动力的输送带3,在输送带3上设置有油箱固定卡4,油箱固定卡为相隔一定距离的多个。架体1包括装料区5、清洗区6、控油区7、残液清除区8、吹干区9和卸料区10。在清洗区6处的架体1上设置有清洗伸缩杆61向下的清洗气缸62,在清洗伸缩杆61下端设置有清洗架63,在清洗架63上设置有清洗管64,在清洗管64顶部及侧面设置有可摆动的清洗喷头65,在清洗区处的架体1下方的两侧设置有清洗气缸护罩66,在清洗气缸护罩66侧面带有与清洗喷头65连通的进油接头67,在清洗气缸护罩66下方设置有清洗回油接头68。

14.在控油区7处的输送带下方的架体1上设置有接油盘71;在残液清除区8处的架体1上设置有残液清除伸缩杆81向下的残液清除气缸82,在残液清除伸缩杆81下端设置有残液清除架83,在残液清除架83上设置转盘84,在转盘84上设置有残液清除管固定座85,在残液清除管固定座85上固定有残液清除管86,在残液清除管86上设置有残液清除喷嘴87,残液清除喷嘴87喷出气体方向与残液清除喷嘴处的半径所在的平面之间的夹角为锐角,残液清除管86与残液清除吹气接口88连接;在残液清除区8处的架体下方的两侧设置有残液清除气缸护罩89,在残液清除气缸护罩89下方设置有残液清除回油接头891。

15.在吹干区9处的架体上设置有吹干伸缩杆91向下的吹干气缸92,在吹干伸缩杆92下端设置有吹干架93,在吹干架93上设置有吹干管94,在吹干管94上方或侧面设置有可以摆动的吹干喷头95,在吹干区9处的架体1下方的两侧设置有吹干气缸护罩96,在吹干气缸

护罩96侧面带有与吹干喷头95连通的进气接头97。

16.在装料区将待清洗的油箱的油箱口向下,通过油箱固定卡4固定在输送带3上;伺服电机2带动输送带3前行,固定在输送带3上的油箱从装料区5进入到清洗区6,清洗气缸62的伸缩杆61回缩,带动清洗架63上移,清洗管64从油箱口进入油箱内部,通过清洗喷头65向油箱内壁面喷清洗液,在喷清洗液的同时,清洗喷头65旋转,油箱内壁面全部被清洗,清洗后,清洗气缸62的清洗伸缩杆61伸出,清洗架63下移,清洗管64从油箱中退出。

17.伺服电机2带动输送带3前行,清洗完成的油箱向前进入到控油区7,油箱内壁的清洗液在自身重力的作用下流入下方的接油盘71中。

18.伺服电机2带动输送带3前行,经控油后的油箱从控油区7进入到残液清除区8,残液清除气缸82的残液清除伸缩杆81回缩,带动残液清除架83上移,残液清除管86从油箱口进入油箱内部,通过残液清除喷嘴87向油箱内壁面吹入扇形气柱,残液清除管86在转盘84的作用下沿油箱内壁面做周向运动,残液清除喷嘴87喷出气体方向与该残液清除喷嘴87处的半径所在的平面之间的夹角为锐角,残留在油箱内壁面的多个清洗液小液滴在扇形气柱的作用下汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,转盘84转动1到2圈后,残液清除气缸82的残液清除伸缩杆81伸出,残液清除架83下移,残液清除管86从油箱中退出;伺服电机2带动输送带3前行,残液清除区8清除后的油箱从残液清除区进入到吹干区9,吹干气缸92的吹干伸缩杆91回缩,带动吹干架93上移,吹干管94从油箱口进入油箱内部,此时,通过吹干喷头95向油箱内壁面吹入高压空气,位于油箱内壁面上的清洗液在高压空气作用下挥发,油箱内壁面被吹干;伺服电机2带动输送带前行,吹干后的油箱从吹干9进入卸料区10,将油箱固定卡4打开,将油箱取下,在控油后,通过向油箱内壁面旋转吹气,使得残留在油箱内壁面的多个清洗液小液滴在扇形气柱的作用下沿着油箱内壁面滚动,当滚动的清洗液小液滴碰到油箱内壁面的其它清洗液小液滴时,会汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,不但可以收集清洗液,还可以避免因残留过多的清洗液被吹干蒸发而造成环境污染,还可以缩短控油时间,提高生产效率,缩短烘干时间,节约能源。

19.如图1和图4所示,在残液清除管固定座85上设置有转轴851,残液清除管86与残液清除管固定座85通过转轴851活动连接,在残液清除管86下端连接的弹性胶垫852,在转盘84上设置有控制气缸853,弹性胶垫852的下端与控制气缸853的控制伸缩杆854活动连接。可以根据不同型号的油箱设定残液清除管倾斜的角度,弹性胶垫在受力时可以有一定形变,避免残液清除管与油箱内壁面发生刚性碰撞。

20.在残液清除管固定座85上设置限位块855,避免残液清除管倾斜角度过大。

21.残液清除喷嘴87为沿残液清除管轴向方向上的细缝,细缝位于转轴851一侧的斜下方,残液清除更加彻底。

22.如图5和图6所示,残液清除管86为上粗下细的圆台形,残液清除喷嘴为沿残液清除管轴向方向上的细缝, 加工更加方便。

23.残液清除喷嘴的气体喷出方向细缝形状的残液清除喷嘴处的半径所在的平面之间的夹角α满足以下条件30度≤α≤80度,残液清除时间短,清除更加彻底。

24.在清洗区6、控油区7、残液清除区8、吹干区9上方设置有防护罩,避免了清洗液的

喷溅,使用更加安全方便。

25.使用上述油箱清洗装置进行油箱清洗的方法,该方法包括以下步骤:第一步,上料在装料区将待清洗的油箱的油箱口向下,通过油箱固定卡固定在输送带上;第二步,清洗伺服电机带动输送带前行,固定在输送带上的油箱从装料区进入到清洗区,清洗气缸的伸缩杆回缩,带动清洗架上移,清洗管从油箱口进入油箱内部,通过清洗喷头向油箱内壁面喷清洗液,在喷清洗液的同时,清洗气缸的清洗伸缩杆上下移动,喷头旋转,油箱内壁面全部被清洗,清洗后,清洗气缸的清洗伸缩杆伸出,清洗架下移,清洗管从油箱中退出;第三步,控油伺服电机带动输送带前行,清洗完成的油箱向前进入到控油区,油箱内壁的清洗液在自身重力的作用下流入下方的接油盘中;第四步,清除残留在油箱内壁面上的清洗液滴伺服电机带动输送带前行,经控油后的油箱从控油区进入到残液清除区,残液清除气缸的残液清除伸缩杆回缩,带动残液清除架上移,残液清除管从油箱口进入油箱内部,气体喷出方向与该细缝处的半径所在的平面之间的夹角为锐角,残液清除管在转盘的作用下沿油箱内壁面做周向运动,通过残液清除喷嘴向油箱内壁面吹入扇形气柱,扇形气柱贴在油箱内表面,如同扫帚一样,将残留在油箱内壁面的多个清洗液小液滴向前扫动,汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,转盘转动1到2圈后,残液清除气缸的残液清除伸缩杆伸出,残液清除架下移,残液清除管从油箱中退出;第五步,吹干伺服电机带动输送带前行,残液清除区清除后的油箱从残液清除区进入到吹干区,吹干气缸的吹干伸缩杆回缩,带动吹干架上移,吹干管从油箱口进入油箱内部,此时,通过吹干喷头向油箱内壁面吹入高压空气,位于油箱内壁面上的清洗液挥发,油箱内壁面被吹干;第六步,卸料伺服电机带动输送带前行,吹干后的油箱从吹干区进入卸料区,将油箱固定卡打开,将油箱取下。

26.对于可以倾斜的残液清除管来说,该方法包括以下步骤:该方法包括以下步骤:第一步,上料在装料区将待清洗的油箱的油箱口向下,通过油箱固定卡固定在输送带上;第二步,清洗伺服电机带动输送带前行,固定在输送带上的油箱从装料区进入到清洗区,清洗气缸的伸缩杆回缩,带动清洗架上移,清洗管从油箱口进入油箱内部,通过清洗喷头向油箱内壁面喷清洗液,在喷清洗液的同时,清洗气缸的清洗伸缩杆上下移动,喷头旋转,油箱内壁面全部被清洗,清洗后,清洗气缸的清洗伸缩杆伸出,清洗架下移,清洗管从油箱中退出;第三步,控油伺服电机带动输送带前行,清洗完成的油箱向前进入到控油区,油箱内壁的清洗

液在自身重力的作用下流入下方的接油盘中;第四步,清除残留在油箱内壁面上的清洗液滴伺服电机带动输送带前行,经控油后的油箱从控油区进入到残液清除区,残液清除气缸的残液清除伸缩杆回缩,带动残液清除架上移,残液清除管从油箱口进入油箱内部,控制气缸的控制伸缩杆上顶,残液清除管上端向外侧倾斜,残液清除管在转盘的作用下沿油箱内壁面做周向运动,通过残液清除喷嘴向油箱内壁面吹入扇形气柱,扇形气柱贴在油箱内表面,如同扫帚一样,将残留在油箱内壁面的多个清洗液小液滴向前扫动,汇集成清洗液大液滴,清洗液大液滴在自身重力作用下沿油箱内壁面流出,转盘转动1到2圈后,控制气缸的控制伸缩杆回缩,残液清除管复位至竖直方向,残液清除气缸的残液清除伸缩杆伸出,残液清除架下移,残液清除管从油箱中退出;第五步,吹干伺服电机带动输送带前行,残液清除区清除后的油箱从残液清除区进入到吹干区,吹干气缸的吹干伸缩杆回缩,带动吹干架上移,吹干管从油箱口进入油箱内部,此时,通过吹干喷头向油箱内壁面吹入高压空气,位于油箱内壁面上的清洗液挥发,油箱内壁面被吹干;第六步,卸料伺服电机带动输送带前行,吹干后的油箱从吹干区进入卸料区,将油箱固定卡打开,将油箱取下。

27.本发明的保护范围不仅仅局限于上述实施例,只要结构与本发明油箱清洗装置结构相同或相似,或者与清洗方法与本发明油箱清洗方法相同或相似,就落在本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。