一种双面焊接刚挠结合板一体化smt工装及其使用方法

技术领域

1.本发明涉及雷达电子功能部件制造smt技术领域,具体涉及一种双面焊接刚挠结合板一体化smt工装及其使用方法。

背景技术:

2.为了满足机载、弹载平台和载荷的小型化、高集成度、高频化、宽频段发展需求,天线系统作为其必不可少的部件也逐渐向小型化、宽带化、共形方向发展。共形天线是未来天线发展的重点趋势之一,也是目前天线领域的研究热点和难点之一。

3.共形天线多为无源天线与飞行器机体结构一体化的设计和实施路径,即在曲面机身、机翼等的结构形态上集成天线实现共形,但有源收发系统仍以原有的砖块式结构,安装在骨架结构内侧,通过多束线缆完成与天线的互联。该种方法不利于小型化、轻量化的总体要求,而共形天线也无法保证定长电缆的可靠安装和信号传输。

4.通过采用适配曲面骨架结构的刚挠结合板为载体的有源收发系统,通过将砖式tr组件更换为sip类型tr组件芯片,可取代电缆连接,同时通过挠性板的可弯曲特性实现了共形。然而sip类型tr组件芯片为细间距引脚的高集成度、大型芯片,对板级smt安装精度要求极高,而刚挠结合板很难控制平整度,使smt的困难大幅增加。

5.此外,由于取消了电缆连接,天线阵子与tr芯片间的微波信号通过连接器互联,在刚挠板背面使用了大量表贴型连接器,因此刚挠板需要进行双面高精度焊接。

6.传统双面刚性pcb的smt焊接为先焊a面、再焊b面,对于双面焊接刚挠结合板,存在贴片精度难控制、二次回流温度曲线难精准控制、二次回流过程中难保持连接器的位置精度等难题。

7.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

8.本发明的目的在于解决双面焊接刚挠结合板无法使用常规刚性pcb的两次smt工艺流程制备高精度、高可靠、成品率高的组件的问题,提供了一种双面焊接刚挠结合板一体化焊接工装及其使用方法。

9.为了实现上述目的,本发明公开了一种双面焊接刚挠结合板一体化焊接工装,包括定位刚挠结合板的托盘和sip类型tr组件芯片的限位围框。

10.所述托盘包括放置挠结合板的刚性区域的卡槽,所述卡槽底部设有凸出的栅格,所述栅格用于对连接器进行限位,所述卡槽内设有定位销孔,所述托盘外围设有与所述限位围框连接的螺纹孔。

11.所述限位围框为一体式,限位围框上设有安装柱、限位框,所述限位框的中心与刚挠板上sip类型tr组件芯片的中心一致,所述安装柱设于所述限位围框的周围,所述安装柱上开设有光孔,所述光孔通过螺纹与螺钉连接,所述螺钉穿过所述光孔通过螺纹与所述托盘咬合固定。

12.所述托盘的材料为石墨、合成石、铝合金、不锈钢中的任意一种,托盘的总厚度≤35mm,加工精度优于

±

0.03mm,平面度优于0.03mm。

13.所述栅格的厚度为2.5mm~3.5mm,尺寸比连接器外径大0.05mm,高度比连接器高5.0~15mm。

14.所述定位销孔为盲孔,直径为2.0mm~4.0mm,加工精度优于

±

0.03mm。

15.所述限位围框上设有散热孔,所述散热孔孔径为2.0mm~4.0mm。

16.本发明还公开了上述双面焊接刚挠结合板一体化smt工装的使用方法,包括以下步骤:

17.s1:将双面贴片的刚挠结合板刚性区域放置入托盘卡槽,将连接器卡入卡槽内的栅格;

18.s2:在刚挠结合板和托盘上敲入定位销;

19.s3:将限位围框卡在sip类型tr组件芯片外侧,调整位置;

20.s4:通过螺钉穿过安装柱将限位围框固定在托盘上;

21.s5:将双面贴片的刚挠结合板和一体化smt工装进行焊接;

22.s6:降温后卸下螺钉,去除限位围框,去除定位销,卸下焊好的刚挠结合板。

23.通过该一体化smt工装焊接16个sip类型tr组件芯片、64个smp表贴连接器的刚挠结合板,实现了装配精度优于

±

0.05mm、合格率≥80%,在高低温循环环境试验(-45℃~75℃)100个循环之后电测无短路、开路,焊点无裂纹、断裂。

24.与现有技术比较本发明的有益效果在于:

25.1、本发明中的一体化smt工装提供了刚挠结合板双面器件的一次smt焊接结束方案,解决了二次焊接过程中表贴连接器位置容易偏移、焊点可靠性下降的问题,使刚挠结合板的焊接合格率提高;

26.2、该一体化smt工装保证了sip类型tr组件芯片细间距引脚的高装配精度,为tr芯片与天线阵子的微波信号高传输质量提供技术基础;

27.3、本发明中的smt工装使用材料为常规材料,采用工艺为传统机械加工手段,设备和工艺参数无特殊要求,工艺流程短、操作便捷,方便设计的快速实现和迭代,可在其他类似使用场景中快速推广。

附图说明

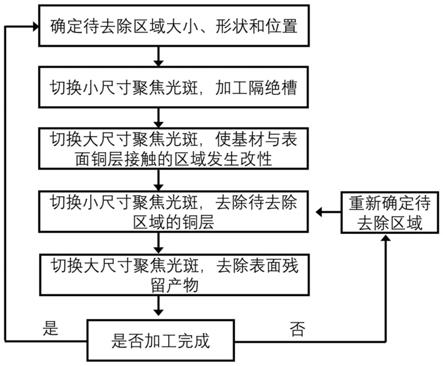

28.图1为本发明实施例1双面焊接刚挠结合板的结构示意图;

29.图2为一体化smt工装的托盘结构示意图;

30.图3为一体化smt工装的限位围框结构示意图;

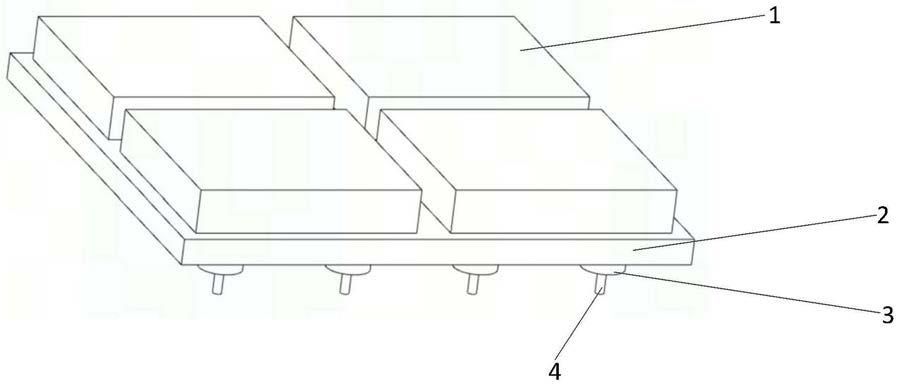

31.图4为本发明实施例1工装使用的工艺流程示意图。

32.图中数字表示:

33.1、tr组件;2-微波刚性板;3-外导体;4-内导体;5-托盘;6-连接器散热孔;7-螺钉安装孔;8-定位销安装孔;9-定位销;10-卡槽;11-隔筋;12-限位槽;13-限位托;14-限位网板;15-器件散热孔;16-限位框;17-螺钉;18-螺钉安装孔;19-指脚。

具体实施方式

34.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

35.针对图1中的刚挠结合板的刚性板区域,包含片式tr组件1、微波刚性板2和smp连接器(外导体3和内导体4)。该刚挠结合板包含4组刚性区域,水平排列,刚性区域间通过挠性板进行连接。

36.对比例

37.针对附图1的刚挠结合板,进行不使用工装辅助的smt工艺。首先进行b面焊膏印刷,之后通过八温区回流炉进行b面焊接,温度设置为:150℃、160℃、160℃、170℃、220℃、240℃、245℃、240℃,顶部温区和底部温区温度设置一致。传送带速度为80cm/min。之后进行a面焊膏印刷,a面的的回流温度设置为:150℃、160℃、160℃、180℃、240℃、260℃、270℃、260℃。传送带速度为78cm/min。焊接完成后,使用放大倍数不低于40倍的显微镜进行检验,之后进行电测。

38.实施例1

39.该工装包含5a06铝合金材质的托盘5和6061铝合金材质的限位围框14。其中托盘中包含刚性板安装的卡槽10、隔筋11、smp连接器的限位槽12和限位托13、连接器散热孔6、限位围框安装的螺钉安装孔7、定位销9和定位销安装孔8。限位围框包含限位网板14、tr组件芯片的限位框16、指脚19、器件散热孔15、螺钉17和螺钉安装孔18。

40.托盘的总厚度为30mm,加工精度为

±

0.03mm,平面度为0.03mm。栅格厚度为2.5mmmm,尺寸为连接器外径 0.05mm,高度为连接器高度 7.0mm。卡槽底部通孔的直径为1.5mm。定位销为不锈钢,直径为2.0mm,加工精度为-0.03mm。定位销孔直径为2.05mm,加工精度为

±

0.03mm。限位围框的总厚度为15mm,加工精度为

±

0.02mm。不锈钢螺纹孔的直径为4.0mm,加工精度为

±

0.03mm。

41.喷印了焊膏、安装了表贴器件(包含tr芯片)和smp连接器的刚挠结合板,刚性区域放置入托盘卡槽,将连接器卡入卡槽内的栅格,在刚性板和托盘上安装定位销,将限位围框卡在sip类型tr组件芯片外侧,调整位置,通过螺钉穿过安装柱将限位围框固定在托盘上。

42.将双面贴片的刚挠结合板和一体化smt工装进行焊接,之后通过八温区回流炉进行焊接,温度设置为:150℃、160℃、160℃、180℃、240℃、260℃、270℃、265℃。传送带速度为60cm/min。

43.焊接完成后,使用放大倍数不低于40倍的显微镜进行检验,之后进行电测。

44.实施例2

45.该工装包含不锈钢材质的托盘和不锈钢材质的限位围框。其余相同零部件均与实施例一的材料一致。

46.将双面贴片的刚挠结合板和一体化smt工装进行焊接,之后通过真空气相焊进行焊接,焊接参数设置为:prevacuum:200mbar、0s,injection 1:520ml、125s,injection 2:320ml、30s,injection 3:320ml、30s,injection 4:420ml、25,vacuum:15mbar、1s。

47.焊接完成后,使用放大倍数不低于40倍的显微镜进行检验,之后进行电测。

48.通过该一体化smt工装焊接16个sip类型tr组件芯片、64个smp表贴连接器的刚挠结合板,实施例1实现了装配精度优于

±

0.05mm、合格率83%,实施例2实现了装配精度优于

±

0.04mm、合格率87%。实施例1和实施例2得到的刚挠结合板组件在高低温循环环境试验

(45℃~75℃)100个循环之后电测无短路、开路,焊点无裂纹、断裂。

49.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。