1.本技术涉及半导体制造领域,具体涉及一种套刻误差补偿方法及光刻曝光方法。

背景技术:

2.光刻(photolithography)是半导体领域制造工艺中的一个重要步骤。光刻是通过对准、曝光等一系列步骤将掩模板(mask)上的掩膜图形转移到晶圆(wafer)上的工艺过程,在半导体芯片的制造过程中,要通过多层光刻工艺才能完成整个制造过程。

3.随着半导体制造技术的发展以及集成电路设计及制造的发展,光刻成像技术随之发展,半导体器件的特征尺寸也不断缩小。为了实现良好的产品性能以及高产率,如何控制当层光刻图形(晶圆上的图形)与前层光刻图形(晶圆上的图形)的位置对准,以满足套刻精度(overlay accuracy)的要求是多层光刻工艺中至关重要的步骤,套刻精度是指晶圆的层与层的光刻图形的位置对准误差,套刻精度的大小反映不同层之间光刻图形的位置对准偏差的大小。

4.在晶圆套刻测量上,当对准标记的两侧不对称时,对准标记的中心位置对准会出现问题,这导致套刻误差太大,极大地影响器件的良率。

技术实现要素:

5.本技术至少在一定程度上解决相关技术中的上述技术问题。为此,本技术提出一种套刻误差补偿方法及光刻曝光方法,以解决对准偏差的问题。

6.为了实现上述目的,本技术第一方面提供了一种套刻误差补偿方法,包括以下步骤:

7.提供一晶圆,所述晶圆具有对准标记;

8.装载所述晶圆,测量对准标记的第一位置;

9.将所述晶圆翻转180

°

,测量所述对准标记的第二位置,并计算所述第一位置与第二位置的位置误差;

10.计算所述对准标记的补偿量,然后进行补偿。

11.本技术第二方面提供了使用如上所述任一项权利要求所述的套刻误差补偿方法进行光刻曝光的方法。

附图说明

12.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

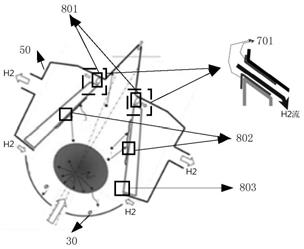

13.图1示出了现有技术中套刻游标的结构示意图;

14.图2示出了图1的局部结构示意图;

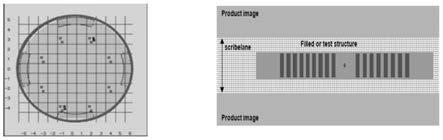

15.图3示出了本实施例中晶圆对准地图以及晶圆对准标记示意图,在晶圆处于水平

位置(0

°

)进行测量;

16.图4示出了本实施例中晶圆对准地图以及晶圆对准标记示意图,在晶圆处于翻转180

°

进行测量。

具体实施方式

17.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

18.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

19.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

20.套刻精度(overlay,ovl)是指在光刻制造工艺中当层图形和前层图形的叠对位置精度。由于集成电路芯片的制造是通过多层电路层叠加而成,如果当层和前层没有对准的话,芯片将无法正常工作。因此保证当层和前层的套刻精度是极为重要的一件事情。

21.现有技术一般使用基于成像和图像识别的套刻测量技术(image base overlay,ibo)量测套刻精度。这种方法会因为光学偏差、量测算法等问题导致产生机台误差(tool-induced shift,tis),造成图形的偏移。为消除机台误差影响,量测时会在0度量测后,将硅片旋转180度再进行一次量测,该方法称为tis误差补偿方法。

22.值得一提的是,在晶圆套刻测量的过程中,如图1-2所示,如果对准标记的两侧(sidewall)不对称,即α与β不相等,那么掩模的中心位置会出现偏移的问题,为了解决该问题,现有技术通常也使用tis误差补偿方法进行修正,进而解决掩模中心偏移的问题,具体地,量测晶圆上套刻游标在0度和180度旋转时进行为位置测量,并将位置偏移量(offset)存储在rcp上,然后再进行补偿。

23.此外,光刻机是大规模集成电路制造的核心装备,对准传感器作为其关键部件,其成像性能(波像差、畸变、场曲、远心度等)直接决定了集成电路的对准精度水平。再加上工艺操作也会导致一定的误差,若上述误差得不到补偿校正,则会严重影响套刻精度。

24.具体到本技术实施例,其将tis误差补偿方法应用到误差补偿中,以解决对准标记中心偏移的问题。具体包括以下步骤:

25.提供一晶圆,晶圆具有对准标记;

26.如图3所示,将晶圆水平装载到扫描晶片台上,测量对准标记的第一位置;

27.如图4所示,将晶圆翻转180

°

,测量对准标记的第二位置,并计算第一位置与第二位置的位置误差;若第一位置和第二位置的位置误差为0,则结束补偿,若第一位置和第二位置的位置偏差不为0,则进行下述操作:

28.将该位置误差视为tis偏移量,使用tis误差补偿方法计算对准标记的补偿量,然后进行第一次补偿。值得一提的是,若计算得到的补偿量超过补偿预设值,则默认该对准标记的位置不符合补偿标准,此时则需要更换其他对准标记进行重新测量。

29.当对对准标记的位置偏差进行补充后,可以再对补充后的对准标记的第一位置以及第二位置进行测量,若第一位置以及第二位置之间依然存在位置误差,则将位置误差视为工艺导致误差或对准传感器导致误差,并对位置误差进行参数分解,比如可以将位置误差分解成:x轴位移、y轴位移、晶圆变形x、晶圆变形y、旋转参数、正交性参数以及高阶晶圆校正参数。并在晶圆对准误差模型中计算补偿量,然后再进行第二次补偿。

30.重复进行上述操作若干次,即进行第三次、四次、五次等多次补偿,直至将对准标记的位置偏差变为0。

31.此外,还可以定期或者不定期的调整对准标记的位置,计算对准标记在第一位置以及第二位置的位置误差,再计算补偿量,然后再进行补偿。

32.需要说明的是,本实施例是测量对准标记中心的第一位置以及第二位置,当然,也可以测量对准标记上其他点的位置,本实施例在此不做限定。

33.此外,在光刻曝光的过程中,可以使用如上所述的套刻误差补偿方法执行光刻曝光的步骤。

34.与现有技术相比,本实施例使用tis误差补偿方法计算对准标记的补偿量并进行补偿,以解决对准标记对准偏差的问题。

35.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

36.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。