1.本发明属于管件制造领域,更具体地,涉及一种用于贴辊的复合片材及应用其的克拉管生产工艺。

背景技术:

2.克拉管即热态缠绕成型高密度聚乙烯(hdpe)缠绕结构壁管,其以高密度聚乙烯树脂为主要原材料,采用热态缠绕成型工艺,以聚丙烯(pp)单壁波纹管为支撑结构制成具有较高抗外压能力的特殊结构壁管材。

3.然而现有的克拉管制造工艺中,大多是辊筒模型一体法,通过从挤塑机口模挤出的处于熔融状态的平料带和u型料带,按预定的位置均匀的缠绕在加热的辊筒模具上,待冷却后再利用脱模机构脱模,得到克拉管。目前挤出的平料带或u型料带大多为pe聚乙烯材质,pe材质的软化点温度为130℃,因此为了让pe带贴合在辊筒上,需要将辊筒加热到130℃左右,平料带或u型带缠绕贴在辊筒上后再冷却形成克拉管的内层,这样产品的质量难以得到保证,且对辊筒加热则需要生产设备带有相应的加热模块,不仅会造成制造成本高居不下,还会造成能源的浪费以及严重影响生产效率。

技术实现要素:

4.本发明为克服上述现有技术中的至少一个缺陷,提供一种用于贴辊的复合片材及应用其的克拉管生产工艺,应用此复合片材,可以在常温下进行贴辊生产克拉管,可以大大提高克拉管的生产效率,且降低生产成本。

5.为解决上述技术问题,本发明采用的技术方案是:

6.提供一种用与贴辊的复合片材,包括本体以及设置于本体表面的贴辊层,贴辊层的软化点温度低于本体的软化点温度。

7.本方案中通过在本体的一侧面设置贴辊层,在生产克拉管时,先共挤出熔融的复合片材,由于贴辊层的软化点温度低于本体温度,因此熔融状态的复合片材与模具辊筒进行接触可同时对模具辊筒进行加热,使得模具辊筒局部温度升温至贴辊层的软化点温度,保证贴辊层能够将模具辊筒包裹,这样可以大大提高克拉管的生产效率,且降低能源的损耗。

8.优选地,上述的贴辊层为eva(乙烯-乙酸乙烯共聚物)材质,本体为hdpe材质。

9.优选地,上述的贴辊层镶嵌于本体的表面且贴辊层的外露面与本体的表面相平齐。

10.优选地,上述的本体的横向宽度w为140~160mm,复合片材整体的厚度为3.5~4.5mm。

11.优选地,上述的贴辊层的横向宽度d为本体横向宽度w的50%~100%,贴辊层的厚度为0.1~1mm。

12.本方案中还提供一种应用上述复合片材的克拉管生产工艺,包括以下步骤:

13.s1:共挤出熔融状态的上述的复合片材;

14.s2:转动模具辊筒,将步骤s1挤出的复合片材通过贴辊层缠绕在模具辊筒上,复合片材的贴辊层与模具辊筒相接触并将模具滚筒的表面加热至第一温度,复合片材通过贴辊层贴覆于所述模具辊筒上;

15.s3:挤出波纹管同步缠绕在步骤s2的复合片材上,得到半成管;

16.s4:半成管冷却至第二温度后,将半成管脱模得到克拉管。

17.本方案中共挤出熔融状态的复合片材上的贴辊层为eva材质,本体为hdpe材质,eva材质的软化点温度为70~80℃,熔融状态的复合片材温度达到200℃左右,当缠绕在模具辊筒上时,贴辊层与模具辊筒之间发生热传导,模具辊筒与贴辊层相接触的位置被迅速加热至eva的软化点温度,使得复合片材能够包裹模具辊筒,保证克拉管的连续生产。

18.优选地,上述的步骤s1中熔融状态复合片材的温度为180~220℃。

19.优选地,上述的步骤s2中模具辊筒转动的线速度为8000~00mm/min。

20.优选地,上述的步骤s2中,第一温度为65~85℃。

21.优选地,上述的步骤s4中,第二温度为45~55℃。

22.与现有技术相比,有益效果是:

23.本发明中通过共挤出一侧为eva材质的复合片材,熔融状态的复合片材温度达到200℃左右,复合片材与模具辊筒接触时发生热传导,使得模具辊筒局部表面温度迅速达到80℃左右,进而保证复合片材能够将模具辊筒包裹,这样的生产方法不需要通过额外的加热装置对模具辊筒进行加热,可大大降低生产制造的成本,减少能源的损耗,且可提高克拉管的生产效率。

附图说明

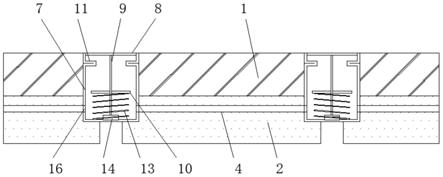

24.图1是本发明实施例1复合片材的整体结构示意图;

25.图2是本发明实施例4克拉管生产工艺的工艺流程框图;

26.图3是本发明实施例5克拉管生产工艺的工艺流程框图;

27.图4是本发明实施例6克拉管生产工艺的工艺流程框图。

具体实施方式

28.附图仅用于示例性说明,不能理解为对本发明的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本发明的限制。

29.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”“长”“短”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

30.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:

31.实施例1:

32.如图1所示为一种用于贴辊的复合片材的第一实施例,包括本体1以及设置于本体1表面的贴辊层2,贴辊层2的软化点温度低于本体1的软化点温度。

33.本实施例中的贴辊层2为eva材质,优选为巴斯夫v6110m;本体1为hdpe材质,料牌号可选为5421b。eva材质的软化点温度为70~80℃,hdpe材质的软化点温度为130℃。一般地,生产克拉管时需要将复合片材100加热至200℃左右的熔融状态,此时,将熔融状态的复合片材100缠绕在生产克拉管的模具辊筒上时,根据热传导理论,可以保证复合片材100将模具辊筒的表面加热至80℃左右,进而使得复合片材100能够顺利包辊,且在冷却至50℃后能够顺利脱模。需要说明的是,本方案中使用eva材质作为贴辊层2仅为参考的实施方式,具体实施过程中,当然可以采用其他软化点温度在80℃左右且能够与hdpe较好粘合的材质,这里不再一一详述。

34.为了避免贴辊层2的存在造成后续制造的克拉管内壁不平整或制造出的克拉管强度不足,本实施例中的贴辊层2镶嵌于本体1的表面且贴辊层2的外露面与本体1的表面相平齐,具体地,贴辊层2与本体1共同形成方形的带状结构。具体地,可采用hdpe材料与eva材料共挤形成复合片材100,其中,hdpe材料中可混合2~3份的碳黑色母。

35.本实施例中的本体1的横向宽度w为140mm,复合片材100的整体厚度为3.5mm,即本体1与贴辊层2叠加后的厚度为3.5mm。具体地,由于eva材料相比hdpe材料更有弹性,其包裹在模具辊筒上的力相较于hdpe更大,因此eva材料制成的贴辊层2与模具辊筒相接触的面积不能太大,eva材料制成的贴辊层2厚度也不能太厚,因此本实施例中的贴辊层2的横向宽度d为本体1横向宽度w的50%,贴辊层2的厚度为0.1mm。当然,需要说明的是,本实施例中贴辊层2以及本体1的厚度、横向宽度均只为参考的实施方式,不能理解为对本方案的限定,具体实施过程中,可以根据实际情况相应地改变贴辊层2及本体1的厚度、横向宽度。

36.本方案中通过在复合片材100的本体1的一侧面设置贴辊层2,在生产克拉管时,先共挤出熔融的复合片材100,由于贴辊层2的软化点温度低于本体1温度,因此熔融状态的复合片材100与模具辊筒进行接触可同时对模具辊筒进行加热,使得模具辊筒局部温度升温至贴辊层的软化点温度,保证贴辊层2能够将模具辊筒包裹,这样可以大大提高克拉管的生产效率,且降低能源的损耗。

37.实施例2:

38.本实施例与实施例1的区别仅在于,本实施例中本体1的横向宽度w为160mm,复合片材100的厚度为4.5mm,即本体1与贴辊层2相叠加的厚度为4.5mm,贴辊层2的横向宽度d为本体1横向宽度w的90%,贴辊层2的厚度为1mm。

39.实施例3:

40.本实施例与实施例1或实施例2的区别仅在于,本实施例中本体1的横向宽度w为150mm,复合片材100的厚度为4mm,即本体1与贴辊层2相加的厚度为4mm,贴辊层2的横向宽度d为本体1横向宽度w的70%,贴辊层2的厚度为0.5mm。

41.实施例4:

42.如图2所示为一种应用上述实施例1或实施例2或实施例3中复合片材的克拉管生产工艺的第一实施例,包括以下步骤:

43.s1:共挤出熔融状态的复合片材100;

44.s2:转动模具辊筒,将步骤s1挤出的复合片材100通过贴辊层2缠绕在模具辊筒上,复合片材100的贴辊层2与模具辊筒相接触并将模具辊筒的表面加热至第一温度(即复合片材100将与其相接触的模具辊筒位置加热至第一温度),复合片材100通过贴辊层2贴覆于模具辊筒上;

45.s3:挤出波纹管同步缠绕在步骤s2的复合片材100上,得到半成管,即将波纹管缠绕在复合片100的本体1上;

46.s4:半成管冷却至第二温度后,将半成管脱模得到克拉管。

47.本实施例可以基于现有的克拉管连续生产设备(如专利公开号cn113147010a中的装置)执行步骤s1至步骤s4,以进行克拉管的连续生产,这里不再对相关的装置进行过多的描述。其不必对现有的克拉管连续生产设备进行过多的改造,可避免生产成本的增加。

48.其中,为了使得复合片材100快速将模具辊筒加热至设定的温度,本实施例中的模具辊筒壁厚优选为6mm,当然,这仅为参考的实施方式,具体实施时可根据复合片材100的温度、模具辊筒的转速等相应的调整模具辊筒的壁厚,这里不作限定。

49.本实施例中的步骤s1中熔融状态复合片材100的温度为180℃。

50.本实施例中的步骤s2中模具辊筒转动的线速度为8000mm/min,这个速度的设置是考虑到让模具辊筒与复合片材100之间能够有充分的接触时间,从而使得复合片材100能够较好地将模具辊筒包裹,以保证产品质量。

51.本实施例中的步骤s2中,第一温度为65℃。本实施例中180℃复合片材100在与模具辊筒相接时,复合片材100上的热量传导至模具辊筒上,根据热传导理论(傅立叶定律),模具辊筒吸收热量后,其局部表面温度可达到65℃,65℃的模具辊筒接近eva的软化点温度,因此可以实现复合片材100的良好包辊。这样不必使用额外的加热装置将模具辊筒加热至65℃甚至130℃,在进行复合片材100包辊操作的同时,完成对模具辊筒的加热操作。

52.为了避免形成的克拉管与模具辊筒贴合过于紧密而无法脱模,本实施例中的步骤s4中,第二温度为45℃,这样在克拉管还没完全冷却至室温时进行脱模,可以避免克拉管内壁与模具辊筒之间贴合力过大而造成的内壁损坏,进而提高克拉管的良品率。

53.应当理解的是,在两台挤出机中分别将hdpe及eva原材料加热至180℃后,一台挤出机将挤出hdpe材质的本体1,另一台挤出机挤出eva材质的贴辊层2,本体1与贴辊层2通过复合模具形成带状的复合片材100,以便缠绕在模具辊筒上。

54.然后形成的复合片材100搭接在模具辊筒上,模具辊筒以8000mm/min的线速度转动并被牵引机构以一定的速度牵引出来,从而使得复合片材100缠绕在模具辊筒的表面。

55.在模具辊筒缠绕复合片材100时,第三台挤出机将pp聚丙烯材料加热至190℃,然后挤出在模具辊筒缠绕有复合片材100的位置,与复合片材100相贴合,在缠绕至设定长度后,三个挤出机均停止挤出,模具辊筒停止转动,在相应的位置将半成管剪断,得到半成管。

56.半成管在模具上冷却至45℃,利用脱模机构将其从模具辊筒中脱出,得到克拉管。

57.本实施例中通过挤出熔点较低的eva材质作为复合片材100中的贴辊层2,贴辊层2直接与模具辊筒接触,在贴辊过程中,熔融状态的复合片材100的热量传导至模具辊筒上使得模具辊筒温度上升至eva材质的软化点附近,使得复合片材100能够良好地包裹模具辊筒,其在包辊前不必对模具辊筒进行加热,实现了常温包辊的可能,极大地提高了克拉管的生产效率,且减少了能源的损耗。

58.实施例5:

59.如图3所示为克拉管生产工艺的第二实施例,本实施例与实施例4的区别仅在于,本实施例中熔融复合片材100的温度为200℃,第一温度为70℃,第二温度为50℃;模具辊筒转动的线速度为9000mm/min。

60.实施例6:

61.如图4所示为克拉管生产工艺的第三实施例,本实施例与实施例4或实施例5的区别仅在于,本实施例中熔融复合片材100的温度为220℃,第一温度为80℃,第二温度为55℃;模具辊筒转动的线速度为10000mm/min。

62.本发明是参照本技术实施例的方法、设备(系统)、和计算机程序产品的流程图或方框图来描述的,应理解可由计算机程序指令实现流程图或方框图中的每一流程或方框、以及流程图或方框图中的流程或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

63.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

64.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。