1.本发明属于固定建筑物钢拱塔桥梁技术领域,具体涉及一种钢拱塔竖转铰结构及其制作方法。

背景技术:

2.近年来,随着国家经济的快速发展,我国桥梁建造行业也得到迅猛发展,随之而来出现许多造型各异、功能不同的大型构件,这些大型构件给桥梁的安装施工带来诸多难题;比如,对于钢拱塔施工:钢拱塔在桥梁施工等大型基建技术中具有十分重要的作用。

3.现有技术下,钢拱塔采用平位拼装竖转法安装的施工方案。这种施工方案具有结构复杂、板厚种类多、截面高宽比小、施工空间不足、板件存在多向角度问题等缺点。对此,现提出如下技术方案。

技术实现要素:

4.本发明解决的技术问题:提供一种钢拱塔竖转铰结构及其制作方法,解决钢拱塔竖转铰结构零部件划线和拼装难以控制、厚板焊接变形大、矫正难度大等问题导致的竖转轴安装困难。

5.本发明采用的技术方案:钢拱塔竖转铰结构的制作方法,包括如下步骤;

6.s001、竖转铰零部件的下料及加工:按尺寸下料加工上竖转铰和下竖转铰的零部件:竖转铰零部件包括加劲板、隔板以及承力板;

7.s002、承力板单元的制作:将加劲板与承力板拼焊连为一体以制作承力板单元;承力板单元包括上承力板单元和下承力板单元;

8.s003、一侧承力板单元的定位组装:将下竖转铰的下承力板单元置于下侧,将上竖转铰的上承力板单元置于上侧;将下承力板单元与上承力板单元的销轴孔所在位置对正;

9.s004、隔板的组装:在下承力板单元和上承力板单元上组装隔板;

10.s005、另一侧承力板单元的定位组装:在隔板另一侧组装隔板对称侧的承力板单元;并使隔板对称侧的承力板单元中的下竖转铰的下承力板单元置于上侧;上竖转铰的上承力板单元置于下侧;将隔板对称侧的上承力板单元与下承力板单元的销轴孔所在位置对正,得到竖转铰预拼件;

11.s006、解体和修整:解体步骤s005得到的竖转铰预拼件,解体后按照定位线拼焊并修整;

12.s007、加工销轴孔:机加工上竖转铰和下竖转铰的销轴孔;

13.s008、钢拱塔竖转铰结构的预拼:借助专用定位工装将上竖转铰与上钢拱塔节段匹配组装;将下竖转铰与下钢拱塔节段匹配组装;用临时定位销轴将上竖转铰和下竖转铰加工好的销轴孔连接得到钢拱塔竖转铰结构预拼件;

14.s009、解体和修整:解体步骤s008得到的钢拱塔竖转铰结构预拼件,解体后按照预拼定位线拼焊并修整;

15.s010、二次复位和试转:重新用定位销轴复位连接上竖转铰和下竖转铰的销轴孔得到钢拱塔竖转铰结构;对钢拱塔竖转铰结构进行二次复位和试转,以校正上竖转铰和下竖转铰的焊接变形,满足钢拱塔竖转铰结构工艺要求。

16.上述技术方案中,进一步地:步骤s001中,隔板机加工的高度偏差小于等于0.5mm。

17.上述技术方案中,进一步地:步骤s007中,销轴孔采用镗床机加工制作,且销轴孔的同心度偏差小于0.2mm。

18.上述技术方案中,进一步地:步骤s008中,专用定位工装包括角度样板和定位线;角度样板和定位线用于精确调整并控制钢拱塔竖转铰结构的线形。

19.如钢拱塔竖转铰结构的制作方法所制作的钢拱塔竖转铰结构,钢拱塔竖转铰结构为对称结构,并具有上钢拱塔节段和下钢拱塔节段;上钢拱塔节段底端固连上竖转铰;下钢拱塔节段顶端固连下竖转铰;上竖转铰与下竖转铰分别制有销轴孔;定位销轴穿过销轴孔以将上钢拱塔节段和下钢拱塔节段铰接连为一体;且连接后的上钢拱塔节段与下钢拱塔节段组成连续的曲线;且上钢拱塔节段与下钢拱塔节段的外腹板单元宽度沿钢拱塔中轴线呈二次抛物线变化。

20.上述技术方案中,进一步地:上竖转铰与下竖转铰分别由承力板单元和隔板组成;承力板单元包括结构相同的上承力板单元和下承力板单元;上承力板单元和下承力板单元分别由承力板和加劲板拼焊组成;加劲板呈十字相交设于承力板外侧;承力板内侧固连隔板;隔板左右对称侧分别设有左右轴对称的承力板单元;其中上竖转铰与下竖转铰中的承力板顶端分别制有同轴相对的销轴孔。

21.上述技术方案中,进一步地:上钢拱塔节段和下钢拱塔节段分别由外腹板单元、内腹板单元、顶板单元、底板单元组成弧形曲线箱型结构。

22.上述技术方案中,进一步地:隔板机加工的高度偏差小于等于0.5mm。

23.上述技术方案中,进一步地:销轴孔采用镗床机加工制作,且销轴孔的同心度偏差小于0.2mm。

24.上述技术方案中,进一步地:上竖转铰与上钢拱塔节段;下竖转铰与下钢拱塔节段;上竖转铰与下竖转铰使用专用定位工装匹配组装;专用定位工装包括角度样板和定位线;角度样板和定位线用于精确调整控制钢拱塔竖转铰结构的线形。

25.本发明与现有技术相比的优点:

26.1、由于钢拱塔竖转铰结构的空间结构形式,面临零部件划线难和拼装难以控制、厚板焊接变形大、矫正难度大等问题,极有可能造成竖转铰结构定位销轴安装困难的问题;因此,本发明创新制作并利用竖转铰结构整体扭转的特点,先分别进行上、下竖转铰的制作和加工;然后将上、下竖转铰分别与上、下钢拱塔节段进行匹配制作;并采取临时定位销轴组装和二次复位试转的制作顺序和方法,在工厂完成钢拱塔竖转铰结构模拟转动,以为钢拱塔的整体竖转提供保障,满足工艺要求。

27.2、本发明提出先将上、下竖转铰的承力板和隔板组焊成整体;然后分别进行销轴孔的机加工;钢拱塔竖转铰结构采用“卧式组装法”:即先后组装钢拱塔节段的外腹板单元、顶板单元、底板单元,然后在钢拱塔节段组装竖转铰结构、临时定位销轴和内腹板单元,以形成箱形结构;接着将钢拱塔竖转铰结构解体,进行焊接和修整;最后,采取临时定位销轴重新组装和二次复位试转的制作过程和方法,在工厂完成钢拱塔竖转铰结构的模拟转动,

以为桥位钢拱塔的整体竖转提供保障。

28.3、本发明上、下竖转铰配合组装,解决组装尺寸和配合间隙问题;承力板上的销轴孔采用整体机加工方法,保证销轴孔同心度和孔径精度;竖转铰结构在钢拱塔节段外腹板上的定位,采用对线定位结合角度控制为基础,以匹配组装精度为控制原则的组装方法;上、下竖转铰结构的焊接变形校正,通过钢拱塔节段的二次复位和试转进行验证,保证工艺精度。

29.4、本发明采用“化零为整”的制作方法,将竖转铰结构纳入钢拱塔整体,通过对机加工、组装、焊接顺序的合理安排,逐步实现竖转铰结构的精度控制和功能的实现,减小了竖转铰结构的定位组装难度,验证了竖转铰结构的配合精度。

附图说明

30.图1为本发明竖转铰零部件结构示意图;

31.图2为本发明承力板单元的结构示意图;

32.图3为本发明一侧承力板单元的定位组装步骤示意图;

33.图4为本发明隔板的组装步骤示意图;

34.图5为本发明另一侧承力板单元的定位组装步骤示意图;

35.图6为本发明钢拱塔竖转铰结构的主视图;

36.图7为本发明钢拱塔竖转铰结构组装前的轴侧图;

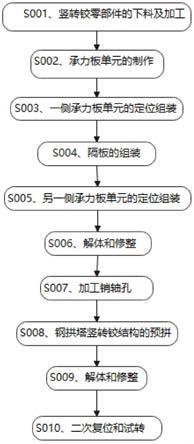

37.图8为本发明钢拱塔竖转铰结构的制作方法流程图;

38.图中:1-加劲板,2-隔板,3-承力板,4-承力板单元,401-上承力板单元,402-下承力板单元,403-销轴孔,5-下竖转铰,6-上竖转铰,7-下钢拱塔节段,8-上钢拱塔节段。

具体实施方式

39.下面将结合本发明实施例中的附图1-8,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.(如图8所示)钢拱塔竖转铰结构的制作方法,包括如下步骤;

41.(如图1所示)步骤s001、竖转铰零部件的下料及加工:按尺寸下料加工上竖转铰6和下竖转铰5的零部件:竖转铰零部件包括加劲板1、隔板2以及承力板3。

42.(如图2所示)步骤s002、承力板单元4的制作:将加劲板1与承力板3拼焊连为一体以制作承力板单元4;所述承力板单元4包括上承力板单元401和下承力板单元402。

43.其中,承力板3外侧焊接固定安装多个加劲板1;多个加劲板1呈十字相交,且根据承力板的高度,十字相交的加劲板1可以具有多个。

44.(如图3所示)步骤s003、一侧承力板单元4的定位组装:将下竖转铰5的下承力板单元402置于下侧,将上竖转铰6的上承力板单元401置于上侧;将下承力板单元402与上承力板单元401的销轴孔403所在位置对正。即采用卧式组装法,降低组装难易度。

45.(如图4所示)步骤s004、隔板的组装:在下承力板单元402和上承力板单元401上组装隔板2。

46.(如图5所示)步骤s005、另一侧承力板单元4的定位组装:在隔板2另一侧组装隔板2对称侧的承力板单元4。并使隔板2对称侧的承力板单元4中的下竖转铰5的下承力板单元402置于上侧;上竖转铰6的上承力板单元401置于下侧;将隔板2对称侧的上承力板单元401与下承力板单元402的销轴孔403所在位置对正,得到竖转铰预拼件。

47.可见:先从一侧承力板单元4的组装,再到另一侧承力板单元4的定位组装,该顺序保证隔板2以及承力板单元4的匹配精度。组装完毕后,划线定位,以为后续步骤解体后的拼焊提供参照线。

48.步骤s006、解体和修整:解体步骤s005得到的竖转铰预拼件,解体后按照定位线拼焊并修整。由于前期进行了预拼,因此解体后拼焊精度可有效保证。

49.步骤s007、加工销轴孔403:机加工上竖转铰6和下竖转铰5所在位置的销轴孔403。

50.可见:将竖转铰预拼件制作好后再加工销轴孔,较先加工销轴孔再预拼而言,可以消除焊接后销轴孔定位精度不好掌握的缺陷。有效提高转铰结构日后铰接的配合精度。

51.(如图6所示)步骤s008、钢拱塔竖转铰结构的预拼:借助专用定位工装将上竖转铰6与上钢拱塔节段8匹配组装;将下竖转铰5与下钢拱塔节段7匹配组装;用临时定位销轴将上竖转铰6和下竖转铰5加工好的销轴孔403连接得到钢拱塔竖转铰结构预拼件。

52.(结合图6)上述实施例中,进一步地:步骤s008中,所述专用定位工装包括角度样板和定位线;所述角度样板和定位线用于精确调整并控制钢拱塔竖转铰结构的线形。使得上竖转铰6与上钢拱塔节段8,下竖转铰5与下钢拱塔节段7角度,以及上钢拱塔节段8与下钢拱塔节段7的连续弧形线形完美匹配。

53.可见:使用专用定位工装预拼钢拱塔竖转铰结构,有效保证钢拱塔竖转铰结构组成连续的曲线;且使得上钢拱塔节段8与下钢拱塔节段7的外腹板单元宽度沿钢拱塔中轴线呈二次抛物线变化。

54.(结合图6)步骤s009、解体和修整:解体步骤s008得到的钢拱塔竖转铰结构预拼件,解体后按照预拼定位线拼焊并修整。

55.步骤s010、二次复位和试转:重新用定位销轴复位连接上竖转铰6和下竖转铰5的销轴孔403得到钢拱塔竖转铰结构;对钢拱塔竖转铰结构进行二次复位和试转,以校正上竖转铰6和下竖转铰5的焊接变形,满足钢拱塔竖转铰结构工艺要求。

56.本发明提出先将上、下竖转铰的承力板和隔板组焊成整体;然后分别进行销轴孔的机加工;钢拱塔竖转铰结构采用“卧式组装法”:即先后组装钢拱塔节段的外腹板单元、顶板单元、底板单元,然后在钢拱塔节段组装竖转铰结构、临时定位销轴和内腹板单元,以形成箱形结构;接着将钢拱塔竖转铰结构解体,进行焊接和修整;最后,采取临时定位销轴重新组装和二次复位试转的制作过程和方法,在工厂完成钢拱塔竖转铰结构的模拟转动,以为桥位钢拱塔的整体竖转提供保障。

57.上述实施例中,进一步地:步骤s001中,隔板2机加工的高度偏差小于等于0.5mm。上述实施例中,进一步地:步骤s007中,销轴孔403采用镗床机加工制作,且销轴孔403的同心度偏差小于0.2mm。

58.本发明上、下竖转铰配合组装,解决组装尺寸和配合间隙问题;承力板上的销轴孔采用整体机加工方法,保证销轴孔同心度和孔径精度;竖转铰结构在钢拱塔节段外腹板上的定位,采用对线定位结合角度控制为基础,以匹配组装精度为控制原则的组装方法;上、

下竖转铰结构的焊接变形校正,通过钢拱塔节段的二次复位和试转进行验证,保证工艺精度。

59.(如图6所示)还包括一种如钢拱塔竖转铰结构的制作方法所制作的钢拱塔竖转铰结构,所述钢拱塔竖转铰结构为对称结构,并具有上钢拱塔节段8和下钢拱塔节段7。其中,上竖转铰6与下竖转铰5中心对称;上钢拱塔节段8和下钢拱塔节段7呈对称弧形。

60.(如图7所示)上钢拱塔节段8底端固连上竖转铰6;下钢拱塔节段7顶端固连下竖转铰5。

61.上述实施例中,进一步地:所述上竖转铰6与上钢拱塔节段8;所述下竖转铰5与下钢拱塔节段7;所述上竖转铰6与下竖转铰5的组装均使用专用定位工装匹配组装;所述专用定位工装包括角度样板和定位线;所述角度样板和定位线用于精确调整控制钢拱塔竖转铰结构的线形。

62.(结合图6)其中,借助专用定位工装匹配组装,用于精确调整并控制钢拱塔竖转铰结构的线形:使得上竖转铰6与上钢拱塔节段8,下竖转铰5与下钢拱塔节段7角度,以及上钢拱塔节段8与下钢拱塔节段7的连续弧形线形完美匹配。可见:使用专用定位工装预拼钢拱塔竖转铰结构,有效保证组成连续的曲线。

63.(如图7所示)上竖转铰6与下竖转铰5分别制有销轴孔403;定位销轴穿过销轴孔403以将钢拱塔节段8和下钢拱塔节段7铰接连为一体。上述实施例中,进一步地:所述销轴孔403采用镗床机加工制作,且销轴孔403的同心度偏差小于0.2mm。

64.(参见图6)连接后的上钢拱塔节段8与下钢拱塔节段7组成连续的曲线;且上钢拱塔节段8与下钢拱塔节段7的外腹板单元宽度沿钢拱塔中轴线呈二次抛物线变化。

65.(如图2所示)上述实施例中,进一步地:所述上竖转铰6与下竖转铰5分别由承力板单元4和隔板2组成。

66.(结合图7)所述承力板单元4包括结构相同的上承力板单元401和下承力板单元402。

67.所述上承力板单元401和下承力板单元402分别由承力板3和加劲板1拼焊组成。结构简单,材料易得,制作容易,连接可靠,经济实用。

68.(如图5所示)所述加劲板1呈十字相交设于承力板3外侧;所述承力板3内侧固连隔板2;所述隔板2左右对称侧分别设有左右轴对称的承力板单元4。上述实施例中,进一步地:所述隔板2机加工的高度偏差小于等于0.5mm。

69.(结合图2)其中上竖转铰6与下竖转铰5中的承力板3顶端分别制有同轴相对的销轴孔403。

70.(如图6、7所示)上述实施例中,进一步地:所述上钢拱塔节段8和下钢拱塔节段7分别由外腹板单元、内腹板单元、顶板单元、底板单元组成弧形曲线箱型结构。

71.本发明基础原理为:由于钢拱塔竖转铰结构的空间结构形式,面临零部件划线难和拼装难以控制、厚板焊接变形大、矫正难度大等问题,极有可能造成竖转铰结构定位销轴安装困难的问题;因此,本发明创新制作并利用竖转铰结构整体扭转的特点,先分别进行上、下竖转铰的制作和加工;然后将上、下竖转铰分别与上、下钢拱塔节段进行匹配制作;并采取临时定位销轴组装和二次复位试转的制作顺序和方法,在工厂完成钢拱塔竖转铰结构模拟转动,以为钢拱塔的整体竖转提供保障,满足工艺要求。

72.综上所述,本发明采用“化零为整”的制作方法,将竖转铰结构纳入钢拱塔整体,通过对机加工、组装、焊接顺序的合理安排,逐步实现竖转铰结构的精度控制和功能的实现,减小了竖转铰结构的定位组装难度,验证了竖转铰结构的配合精度。

73.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

74.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。