1.本发明涉及聚甲醛生产技术领域,具体涉及一种聚甲醛组合物、对金属低腐蚀的聚甲醛材料及其制备方法。

背景技术:

2.聚甲醛(英文名称为polyxymethylene,简称pom),也被称为聚氧亚甲基,是一种线型热塑性工程塑料,其分子主链中的重复链节为-ch2o-,分子结构排列规整,结晶度较高(60%-90%)。聚甲醛作为三大工程塑料(另外两个是尼龙和聚碳酸酯)之一,综合性能十分优异,具有优良的机械性能、耐化学药品性能和耐蠕变性,尤其是突出的耐磨擦和自润滑性。它也是比强度和比刚度接近金属的塑料品种之一,可作为金属及合金材料的替代品,pom被广泛用于机械零件、建筑器材、电子电气、日用消费品和医疗器械等领域。

3.pom的热稳定性与其它大多数聚合物材料相比较差,主要是在加工过程中,由于氧气的存在以及高温,聚甲醛难以避免在端羟基发生断链分解,拉链式地脱除甲醛,生成的甲醛极易被氧化成甲酸,甲酸又会反过来促进聚甲醛继续分解,循环往复。聚甲醛中的甲酸含量太高会严重影响各种性能,并且甲酸也会对金属设备腐蚀。因此,酸吸收剂成为聚甲醛生产过程中不可或缺的助剂。酸吸收剂的加入可以降低聚甲醛中的甲酸含量。对金属低腐蚀的聚甲醛要求只能有极低的甲酸释放量。

4.cn106117938a公开了一种耐酸碱腐蚀的聚甲醛复合材料及其制备方法,通过如下重量份比的原料制备而成:聚甲醛,20-30份;三乙醇胺,30-40份;聚丙烯酸甲酯,35-45份;聚乙烯吡啶,20-30份;甲基丙烯酸乙酯,45-55份;硅酸锌,25-35份;高岭土,15-25份;硬脂酸锌,10-20份;钼酸钙,5-15份;铝粉,25-35份;硫磺,35-45份;六偏磷酸钠和乙二胺四乙酸二钠共14-18份,六偏磷酸钠和乙二胺四乙酸二钠的重量份之比为6-8:1。该聚甲醛复合材料不仅具有聚甲醛原有的优点,还具有优异的耐酸碱腐蚀性能。这种技术效果与原料中六偏磷酸钠和乙二胺四乙酸二钠的重量份之比有关,六偏磷酸钠和乙二胺四乙酸二钠的重量份之比为6-8:1时,由这种聚甲醛复合材料制备的产品对常见酸碱具有较好的抗腐蚀性;但并没有提及该材料是否在加工过程中能够产生良好的甲醛和甲酸吸收效果,降低对加工设备的模垢和腐蚀。

5.市场上现有通用聚甲醛和其他聚甲醛专用料产品,在添加剂体系中,通常只添加了单一的抗氧体系、普通甲醛吸收剂和润滑剂,该类聚甲醛产品在挤出或注塑加工过程中,受到剪切和热氧作用,其内部含有的未反应的游离甲醛及不稳定端基分解释放的甲醛会氧化生成甲酸,由于甲酸对加工设备螺杆、筒体及模具材料具有严重的腐蚀性,所以设备经长期加工后,部件表面会产生较多模垢甚至发生腐蚀。

6.在聚甲醛加工应用中,聚甲醛树脂材料本身的性能及加工条件是保证加工设备顺利高效运行的重要条件,具体来说,就是材料本身要有良好的加工特性,即加工流动性好、抗氧化性能优异、具有较强的甲醛和甲酸吸收性能,这样既能够保证生产平稳高效运行,又能够保证操作人员的身体健康和工作环境;加工操作条件要符合材料的特性,现有聚甲醛

产品在甲醛和甲酸吸收方面存在较大不足,容易对加工设备造成模垢和腐蚀,因而需要经常维护、保养加工设备,清除模垢和消除腐蚀,从而影响加工设备的生产效率。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的聚甲醛产品对甲醛和甲酸的吸收效果差,容易对加工设备造成模垢和腐蚀的问题,提供一种聚甲醛组合物、对金属低腐蚀的聚甲醛材料及其制备方法,该聚甲醛材料能有效吸收甲酸,降低对金属的腐蚀性,同时制备方法简便,很容易应用到工业领域。

8.为了实现上述目的,本发明第一方面提供一种聚甲醛组合物,包括:共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂以及结晶成核剂。

9.本发明第二方面提供一种制备对金属低腐蚀的聚甲醛材料的方法,包括以下步骤:将上述所述的组合物中的各组分进行混合,得到的混合物采用双螺杆挤出机进行熔融、混炼和造粒,得到所述材料。

10.本发明第三方面提供一种上述第二方面所述的方法制得的对金属低腐蚀的聚甲醛材料,所述聚甲醛材料在190℃和载荷2.16kg的测试条件下的熔指为2-50g/10min,所述聚甲醛材料的甲酸含量为0.6-12ppm质量。

11.通过上述技术方案,本发明提供的聚甲醛组合物含有的酸吸收剂a和酸吸收剂b可以产生良好的协同效应,与聚甲醛组合物其他组分相匹配实现有效地吸收聚甲醛材料中的甲酸,极大地降低对金属的腐蚀性。而且,本发明提供的对金属低腐蚀的聚甲醛材料的制备方法简便,很容易进行工业化应用。

具体实施方式

12.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

13.本发明第一方面提供一种聚甲醛组合物,包括:共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂以及结晶成核剂。

14.本发明的发明人在研究中发现,通过将a和酸吸收剂b共同加入聚甲醛组合物中,它们之间可以产生良好的协同效应,能够有效降低聚甲醛材料中的甲酸含量,同时能极大的降低对金属的腐蚀性,产生良好的抗腐蚀效果。

15.在本发明的一些实施方式中,所述酸吸收剂a为金属氧化物,选自氧化钙、氧化钡、氧化锌、氧化镁和氧化铝中的至少一种;优选地,所述酸吸收剂a的平均粒径不大于10μm。

16.在本发明的一些实施方式中,所述酸吸收剂b为硬脂酸盐与通式mg

1-x

al

x

(oh)2a

x/n

·

mh2o所示无机化合物的混合物。

17.在本发明的一些实施方式中,mg

1-x

al

x

(oh)2a

x/n

·

mh2o所示无机化合物中,a是阴离子,选自no

3-

、co

32-、so

42-和cl

-

中的至少一种;x为0.2-0.33,n为0.02-0.3;m为2-6;x/n是a的下标,表示阴离子a的结合数量,n是校正因子。具体地,所述无机化合物选自mg

0.8

al

0.2

(oh)2no3·

4.5h2o(x=0.20,n=0.20,m=4.5)、mg

0.75

al

0.25

(oh)2(co3)2·

3.5h2o(x=0.25,n

=0.125,m=3.5)和mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o(x=0.33,n=0.05,m=2.5)中的一种。优选情况下,所述无机化合物的平均粒径不大于10μm。

18.在本发明的一些实施方式中,所述无机化合物与硬脂酸盐的重量比为4:6-6:4。

19.在本发明的一些实施方式中,所述硬脂酸盐选自硬脂酸钙、硬脂酸钡、硬脂酸锌和硬脂酸镁中的至少一种。

20.本发明的发明人在研究中发现,通过加入酸吸收剂a和酸吸收剂b,不仅吸收了聚甲醛自身的甲酸,同时可以吸收聚甲醛产品热加工中生成的甲酸,中断甲酸对聚甲醛的酸解反应,从而避免聚甲醛分解,直接阻止甲酸促进聚甲醛持续分解和腐蚀设备。酸吸收剂a和酸吸收剂b可以产生良好的协同效应,协同作用的机理在于:酸吸收剂b具有类层状结构,它除了具有甲酸吸收能力,而且还具有较强的固定分子水的能力;酸吸收剂a是金属氧化物,其吸收甲酸后直接生成甲酸金属盐和水,这个反应生成的分子水很容易被酸吸收剂b的类层状结构捕获固定,从而大幅度推进了酸吸收剂a吸收甲酸的反应向正向发展,所以显著提升了其吸收甲酸和固定甲酸的能力。

21.在本发明的一些实施方式中,所述抗氧剂选自三甘醇双β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯、n,n-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯中的至少一种。

[0022]

在本发明的一些实施方式中,根据iso1133标准,在190℃和载荷2.16kg的测试条件下,所述共聚聚甲醛树脂的熔指为1-550g/10min,优选为9g/10min。

[0023]

在本发明的一些实施方式中,所述甲醛吸收剂选自三聚氰胺或氰尿酸三聚氰胺。

[0024]

在本发明中,通过加入润滑剂和结晶成核剂,更加有利于低腐蚀聚甲醛材料的稳定制备与加工。所述润滑剂选自n,n-乙撑双硬脂酰胺、单硬脂酸甘油酯、双硬脂酸甘油酯、三硬脂酸甘油酯和季戊四醇四硬脂酸甘油酯中的至少一种。所述结晶成核剂选自气相法二氧化硅、滑石粉和高岭土中的至少一种;其中,所述气相法二氧化硅的平均粒径不大于100nm;所述滑石粉的平均粒径不大于8μm;所述高岭土的平均粒径不大于8μm。

[0025]

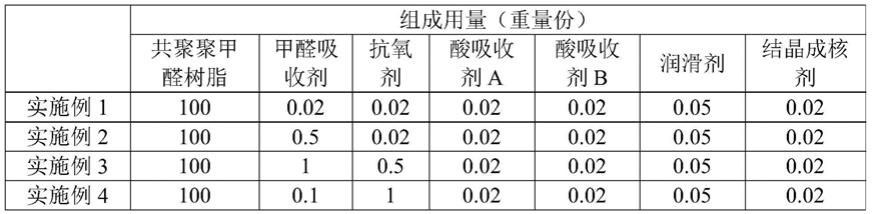

在本发明的一些实施方式中,按重量份计,所述组合物包括共聚聚甲醛树脂100份、甲醛吸收剂0.02-1份、抗氧剂0.2-1份、酸吸收剂a 0.02-1份、酸吸收剂b 0.02-1份、润滑剂0.05-1份以及结晶成核剂0.02-0.5份。

[0026]

本发明第二方面提供一种制备对金属低腐蚀的聚甲醛材料的方法,包括以下步骤:将上述所述的组合物中的各组分进行混合,得到的混合物采用双螺杆挤出机进行熔融、混炼和造粒,得到所述材料。本发明提供的对金属低腐蚀的聚甲醛材料的制备方法简便,很容易进行工业化应用。

[0027]

在本发明的一些实施方式中,所述双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组。所述熔融、混炼和造粒步骤中,温度为170-245℃,螺杆转速为20-600r/min。所述双螺杆挤出机的长径比为25-70:1。所述双螺杆挤出机中各排气段的真空度不大于-0.06mpa。

[0028]

本发明第三方面提供一种上述第二方面所述的方法制得的对金属低腐蚀的聚甲醛材料,所述聚甲醛材料在190℃和载荷2.16kg的测试条件下的熔指为2-50g/10min,所述聚甲醛材料中的甲酸含量为0.6-12ppm质量。本发明的发明人在研究中发现,本发明的聚甲

醛材料具有良好的甲酸吸收效果,对金属的腐蚀性较小。

[0029]

以下将通过实施例对本发明进行详细描述。以下实施例和对比例中,所涉及原料除另有说明外,均为市售品;

[0030]

所用共聚聚甲醛树脂为国家能源集团宁夏煤业有限责任公司生产。

[0031]

以下实施例和对比例中:

[0032]

对金属低腐蚀的聚甲醛材料的碳钢板腐蚀试验按照以下方法进行测定:低碳钢首先进行抛光和去油污,之后浸入聚甲醛熔体中保持一定时间,取出低碳钢板并除掉残留在表面的聚甲醛树脂。利用相机拍摄碳钢板的表面腐蚀照片,然后通过图片处理软件来分析碳钢板腐蚀形貌,并统计碳钢板的腐蚀面积。本发明中,通过比较和统计碳钢板腐蚀面积来表征甲酸吸收剂的除酸效果。腐蚀面积越小,表明该甲酸吸收剂的除酸效果越好。

[0033]

使用本领域公知的核磁共振光谱,精确测定对金属低腐蚀的聚甲醛材料中的甲酸含量。

[0034]

对金属低腐蚀的聚甲醛材料的熔指的测定方法如下:熔指依据标准iso1133,190℃下载荷为2.16kg。

[0035]

实施例1

[0036]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0037]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为三甘醇双β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯;酸吸收剂a为氧化钙,平均粒径为8μm;酸吸收剂b为mg

0.8

al

0.2

(oh)2no3·

4.5h2o无机化合物与硬脂酸钙的混合物,二者的重量比为4:6,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0038]

实施例2

[0039]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0040]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为三甘醇双β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯;酸吸收剂a为氧化钙,平均粒径为8μm;酸吸收剂b为mg

0.8

al

0.2

(oh)2no3·

4.5h2o无机化合物与硬脂酸钙的混合物,二者的重量比为4:6,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0041]

实施例3

[0042]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、

混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0043]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为n,n-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺;酸吸收剂a为氧化钙,平均粒径为8μm;酸吸收剂b为mg

0.8

al

0.2

(oh)2no3·

4.5h2o无机化合物与硬脂酸钙的混合物,二者的重量比为4:6,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0044]

实施例4

[0045]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0046]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;酸吸收剂a为氧化钙,平均粒径为8μm;酸吸收剂b为mg

0.8

al

0.2

(oh)2no3·

4.5h2o无机化合物与硬脂酸钙的混合物,二者的重量比为4:6,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0047]

实施例5

[0048]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0049]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化钡,平均粒径为8μm;酸吸收剂b为mg

0.8

al

0.2

(oh)2no3·

4.5h2o无机化合物与硬脂酸钙的混合物,二者的重量比为4:6,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0050]

实施例6

[0051]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0052]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺盐;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.8

al

0.2

(oh)2no3·

4.5h2o无机化合物与硬脂酸钙的混合物,

二者的重量比为4:6,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0053]

实施例7

[0054]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0055]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.75

al

0.25

(oh)2(co3)2·

3.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为5:5,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0056]

实施例8

[0057]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0058]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0059]

实施例9

[0060]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0061]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0062]

实施例10

[0063]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为

100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0064]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为滑石粉,平均粒径为60nm。

[0065]

实施例11

[0066]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0067]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为高岭土,平均粒径为60nm。

[0068]

实施例12

[0069]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0070]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0071]

实施例13

[0072]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0073]

该实施例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二

氧化硅,平均粒径为60nm。

[0074]

对比例1

[0075]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0076]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为三甘醇双β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯;酸吸收剂a为氧化钙,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0077]

对比例2

[0078]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0079]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为三甘醇双β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯;酸吸收剂a为氧化钡,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0080]

对比例3

[0081]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0082]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为n,n-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺;酸吸收剂a为氧化铝,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0083]

对比例4

[0084]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0085]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;酸吸收剂a为氧化钙,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径

为60nm。

[0086]

对比例5

[0087]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0088]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂a为氧化铝,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0089]

对比例6

[0090]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0091]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂b为mg

0.8

al

0.2

(oh)2no3·

4.5h2o无机化合物与硬脂酸钙的混合物,二者的重量比为4:6,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0092]

对比例7

[0093]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0094]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂b为mg

0.75

al

0.25

(oh)2(co3)2·

3.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为5:5,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0095]

对比例8

[0096]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0097]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8

μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0098]

对比例9

[0099]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0100]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为5:5,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为气相法二氧化硅,平均粒径为60nm。

[0101]

对比例10

[0102]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0103]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为氰尿酸三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;酸吸收剂b为mg

0.67

al

0.33

(oh)2(so4)

6.6

·

2.5h2o无机化合物与硬脂酸钡的混合物,二者的重量比为6:4,平均粒径为8μm;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为滑石粉,平均粒径为60nm。

[0104]

对比例11

[0105]

将共聚聚甲醛树脂、甲醛吸收剂、抗氧剂、酸吸收剂a、酸吸收剂b、润滑剂和结晶成核剂按照表1所示的重量份加入高速搅拌机中预混均匀,然后采用双螺杆挤出机进行熔融、混炼、挤出造粒后即得对金属低腐蚀的聚甲醛材料。其中,加工温度为225℃,螺杆转速为100r/min;所使用的双螺杆挤出机属于大容量蒸发(多级排气)脱挥双螺杆机组,长径比为65:1,运行时双螺杆挤出机各排气段真空度为-0.08mpa。

[0106]

该对比例中,所用共聚聚甲醛树脂的熔指为9g/10min;甲醛吸收剂为三聚氰胺;抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯;润滑剂为n,n-乙撑双硬脂酰胺;结晶成核剂为高岭土,平均粒径为60nm。

[0107]

对比例12

[0108]

普通市售mc90共聚甲醛,国家能源集团宁夏煤业有限责任公司生产,熔指为9g/10min。

[0109]

表1

[0110][0111][0112]

测试实施例和对比例中制备的对金属低腐蚀的聚甲醛材料的熔指、甲酸含量以及碳钢板总腐蚀面积比例,结果如表2所示。

[0113]

表2

[0114]

[0115][0116]

通过表2的结果可以看出,本发明提供的对金属低腐蚀的聚甲醛材料的甲酸含量显著低于对比例中聚甲醛材料中的甲酸含量。而且,对碳钢挂片的腐蚀非常轻微,碳钢挂片腐蚀面积相对较小,表面只出现极少量的腐蚀小空洞。即当单独添加酸吸收剂a或单独添加酸吸收剂b,以及不添加酸吸收剂a和酸吸收剂b时,甲酸含量和碳钢挂片腐蚀面积比例均显著高于实施例。表明酸吸收剂a和酸吸收剂b可以产生显著的协同效应,能够极大降低聚甲醛材料中的甲酸含量,增加聚甲醛材料的热稳定性,抗腐蚀效果好。酸吸收剂a和酸吸收剂b二者中只要缺少一种就无法产生良好的效果。因此,仅当采用本发明提供的技术方案制备的对金属低腐蚀的聚甲醛材料,才能在甲酸含量和碳钢挂片腐蚀面积上明显优于其它聚甲醛材料,且制备方法简单,很容易进行工业化应用。

[0117]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。