1.本技术涉及合格率统计的技术领域,特别是涉及一种产线节拍合格率的统计方法。

背景技术:

2.目前,制造业生产线的工作模式基本上都采用传统的流水线的模式。传统流水线的工作模式是当产品在上一工位工作完成后,使产品再流到下一工位工作。但是,这种流水线生产的模式应用于工位作业内容相同的作业岗位时存在着生产效率的损失,影响生产节拍。然而,确定产线中的节拍合格率后,可以通过合格率合理安排各个工序中的产品加工时间和人员配置则可提高产线生产效率,缩短产品加工周期,能有效的解决上述问题。因此,寻找一种节拍合格率的统计方法来实现将精益生产的方法和工具串接起来形成合力,让精益改善收益显性化,促进工厂提高运营管理以及提高产线生产效率就显得尤为重要了。

技术实现要素:

3.本技术主要解决的技术问题是提供一种产线节拍合格率的统计方法、智能终端以及具有存储功能的装置,使得用户可根据产线中的节拍合格率,合理安排各个工序中的产品加工时间和人员配置,以提升产品良品率,提高产线生产效率,缩短产品加工周期。

4.为解决上述技术问题,本技术采用的一个技术方案是:提供一种产线节拍合格率的统计方法,该方法包括:获取到设定周期内产线中每个工序的一次良品率以及非计划停机损失率;利用每个所述工序的一次良品率以及非计划停机损失率计算得到每个所述工序的工序节拍合格率;将每个所述工序的工序节拍合格率的乘积确定为所述产线的节拍合格率。

5.其中,获取到设定周期内产线中每个工序的一次良品率以及非计划停机损失率包括:依次获取到每个工序中各个工位的一次良品率,并将所述各个工位的一次良品率的乘积确定为所述工序的一次良品率。

6.其中,获取到设定周期内产线中每个工序的一次良品率以及非计划停机损失率包括:获取到每个工序的理论可生产数以及实际产出数;通过所述理论可生产数以及实际产出数的差值确定产出损失数;通过所述产出损失数以及所述理论可生产数计算得到所述工序的非计划停机损失率。

7.其中,如果所述实际产出数大于所述理论可生成数,确定所述产出损失数为0。

8.其中,利用每个所述工序的一次良品率以及非计划停机损失率计算得到所述工序的工序节拍合格率包括:利用所述工序非计划停机损失率得出产线中各工序实际产出率;基于所述产线中各工序一次良品率和所述产线中各工序实际产出率的乘积确定所述工序的工序节拍合格率。

9.其中,获取到设定周期内产线中每个工序一次良品率以及非计划停机损失率包括:获取到设定周期内产线生成每一种产品的每个工序一次良品率以及非计划停机损失

率;所述利用每个所述工序的一次良品率以及非计划停机损失率计算得到所述工序的工序节拍合格率包括:利用所述产线生成每个产品的每个所述工序的一次良品率以及非计划停机损失率,得到每个所述产品的工序节拍合格率;利用各个所述产品的工序节拍合格率得到所述工序的工序节拍合格率。

10.其中,获取到设定周期内产线中每个工序一次良品率以及非计划停机损失率包括:获取到每个工序生产每一种产品的非计划停机损失率以及生产所述产品的生产时间;利用每一种所述产品的非计划停机损失率以及生产时间计算得到所述工序的非计划停机损失率。

11.其中,利用每一种所述产品的非计划停机损失率以及生产时间计算得到所述工序的非计划停机损失率包括:通过利用每一种所述产品的非计划停机损失率以及生产时间得到所述产品的非计划停机损失率;计算到到每一种所述产品的非计划停机损失率的损失率之和以及生产每一种所述产品的生产时间的时间和;通过所述损失率之和与所述时间和的商确定所述工序的非计划停机损失率。

12.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种智能终端,该智能终端包括处理器和存储器,处理器耦接存储器,处理器和存储器在工作时执行指令,能够实现上述任一实施例中产线节拍合格率的统计方法。

13.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种具有存储功能的装置,该装置存储有程序,所述程序被执行时实现上述任一实施例中产线节拍合格率的统计方法。

14.本技术的有益效果是:区别于现有技术的情况,本技术产线节拍合格率的统计方法包括:获取到设定周期内产线中每个工序一次良品率以及非计划停机损失率;利用每个工序的一次良品率以及非计划停机损失率计算得到每个工序的工序节拍合格率;将每个工序的工序节拍合格率的乘积确定为产线的节拍合格率。通过上述方式,用户能够根据产线中的节拍合格率,合理安排各个工序中的产品加工时间和人员配置,从而达到提升产品良品率,提高产线生产效率,缩短产品加工周期,达到高质量、短加工周期的目的。

附图说明

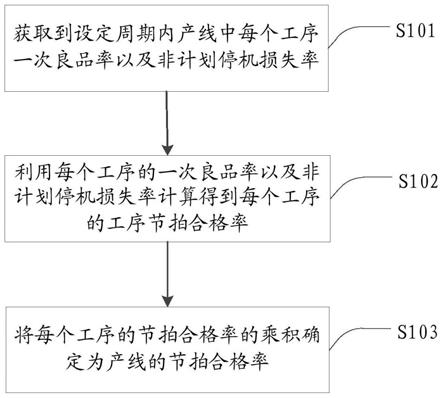

15.图1是本技术产线节拍合格率的统计方法一实施方式的流程示意图;

16.图2是本技术产线节拍合格率的统计方法另一实施方式的流程示意图;

17.图3是本技术智能终端一实施方式的结构示意图;

18.图4是本技术具有存储功能的装置一实施方式的结构示意图。

具体实施方式

19.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.请参阅图1,图1是本技术产线节拍合格率的统计方法一实施方式的流程示意图。本实施方式提供一种产线节拍合格率的统计方法,具体而言,该方法可以包括如下步骤:

21.步骤s101:获取到设定周期内产线中每个工序的一次良品率以及非计划停机损失率。

22.在本实施方式中,产线中每个工序的一次良品率是指产品在实际生产过程中一次通过该工序的产品与理论可生产数的比率。具体地,每个工序的一次良品率为每个工序中各个检验工位的一次良品率的乘积,即各工序一次良品率=各工序中各工位一次良品率之积。

23.其中,各工序中各工位一次良品率是指产品在实际生产过程中一次通过此工位的产品数与理论可生产数的比率。且产品在实际生产过程中一次通过此工位的产品数为本工位理论可生产数与本工位一次不良数之差。即,各工序中各工位一次良品率=(本工位理论可生产数-本工位一次不良数)/本工位理论可生产数。

24.在本实施方式中,产线中每个工序的非计划停机损失率是指产品在实际生产过程中产出损失数与理论可生产数的比率。具体地,每个工序的非计划停机损失率为各工序的产出损失数与理论可生产数之商,即各工序非计划停机时间=各工序产出损失数/各工序的理论可生产数。

25.其中,各工序的产出损失数为各工序的理论可生产数与实际产出数的差值,即各工序的产出损失数=各工序的理论可生产数-各工序的实际产出数。

26.其中,在一具体实施方式中,工序的实际产出数大于理论可生成数,此工序的产出损失数确定为0。

27.其中,在一个具体的实施方式中,需统计一次良品率的工序包括:锡膏检测、炉前自动光学检测、炉后自动光学检测、插件段检查、波峰焊后检查、自动在线检测、功能测试工序、老化、整机装配检查、整机测试工序、包装段检查。

28.其中,炉后自动光学检测包含目视检查;在功能测试工序中,各功能测试工位需分开统计;在整机测试工序中,各整机测试工位需分开统计;包装段检查包含单板半成品、整机成品等的包装检查。

29.进一步地,对于自动光学检测工位以及锡膏检测工位所误报的问题需按缺陷进行统计;对于插件段、装配段发现的非性能不良,如果涉及更换器件或维修,则需要统计;对于质检人员或兼职质检的作业员在各品质监控点发现的问题均需录入统计;对于在波峰焊后,补焊工位发现的任何异常均需录入统计,如剪脚、刷锡珠、去除残留助焊剂、补焊等工位发现的任何异常。

30.其中,在一个具体的实施方式中,需统计各环节非计划停机时间损失率的流程包括:表面贴装流程、单板流程、模块或整机流程。而对于线外的预加工工序,如泛网络预加工、终端前壳组件加工等工序则不进行统计。

31.具体地,在不同的应用场景以及不同的产线工序会不同,以表面贴装流程为例来说明,表面贴装流程需统计各环节非计划停机时间损失率的工序包括:印刷、spi、贴片、炉前aoi、回流焊、炉后aoi、贴条码、目视检验、点胶、cw测试(终端)等工序。其他流程,如单板流程需统计各环节非计划停机时间损失率的工序则包括:插件机或手插件、波峰焊、aoi、点胶、各装配工位、ict、测试等工序。模块或整机流程则包括:点胶、各装配工位、测试等工序。

32.其中,对于各装配工位需按工位分开统计;测试包含老化测试,需按测试设备或工位分开统计。

33.可选的,在一个具体的实施方式中,设定产线的节拍即设定周期为10分钟,当样板产线节拍不大于10分钟时,各工位的一次良品率以及各工序非计划停机时间按每10分钟为单位进行统计;当样板产线节拍大于10分钟时,各工位的一次良品率以及各工序非计划停机时间按实际节拍进行统计。

34.可选的,在一具体实施方式中,通过将工序中各生产时间段内的实际产出数按设定的周期进行累加计算,来统计包括不同生产时间段的工序的非计划停机损失率。

35.步骤s102:利用每个所述工序的一次良品率以及非计划停机损失率计算得到每个所述工序的工序节拍合格率。

36.其中,节拍合格率为体现生产线节拍加工良率及生产效率的综合指标,处于生产加工中的产线的各工序的工序节拍合格率由体现质量的各工序一次良品率以及体现效率的各工序非计划停机损失率决定。具体地,通过各工序非计划停机损失率计算得出产线中各工序实际产出率,即产线中各工序实际产出率=1-各工序非计划停机损失率。再利用产线中各工序一次良品率和产线中各工序实际产出率的乘积计算得出各工序的工序节拍合格率,即各工序的工序节拍合格率为=(1-各工序非计划停机损失率)*产线中各工序一次良品率。

37.步骤s103:将每个所述工序的工序节拍合格率的乘积确定为所述产线的节拍合格率。

38.其中,产线的节拍合格率为产品在生产加工过程的节拍合格率。具体地,产线的节拍合格率为产线中各工序的节拍合格率的乘积,即产线的节拍合格率=各工序节拍合格率之积。

39.上述方案,通过获取到设定周期内产线中每个工序的一次良品率以及非计划停机损失率,再利用每个工序的一次良品率以及非计划停机损失率计算得到每个工序的工序节拍合格率,并将每个工序的节拍合格率的乘积确定为产线的节拍合格率,实现了产线节拍合格率的统计,使得用户可以根据产线中的节拍合格率,合理安排各个工序中的产品加工时间和人员配置,从而达到提升产品良品率,提高产线生产效率,缩短产品加工周期,达到高质量、短加工周期的目的。

40.请参阅图2,图2是本技术产线节拍合格率的统计方法一实施例的流程示意图。具体而言,可以包括如下步骤:

41.步骤s201:获取到设定周期内产线生成每一种产品的每个工序一次良品率以及非计划停机损失率。

42.在本实施方式中,产线生产多种产品,每个工序的非计划停机损失率则由生产过程中每一种产品的非计划停机损失率所决定。具体地,每个工序的非计划停机损失率为每一种产品的非计划停机损失率按照生产时间折算后累加,即:各工序的非计划停机损失率=(产品a非计划停机时间损失率*产品a生产时间

···

产品n非计划停机时间损失率*产品n生产时间)/生产总时间。

43.在一具体实施方式中,产线生成每一种产品的每个工序一次良品率为产线生成每一种产品的各工序中各工位一次良品率之积,即每一种产品各工序的一次良品率=每一种产品的各工序中各工位一次良品率之积。

44.其中,产线生成每一种产品的各工序中各工位一次良品率由产线生成每一种产品

的各工序中各工位的一次不良数以及理论可生产数所决定。具体地,可通过如下公式计算得出:每一种产品各工序中各工位的一次良品率=1-((本工位产品a一次不良数

···

本工位产品n一次不良数)/(本工位产品a理论可生产数

···

本工位产品n理论))。

45.步骤s202:利用产线生成每中产品的每个工序的一次良品率以及非计划停机损失率,得到每一种产品的每个工序节拍合格率。

46.具体地,通过产线生成每一种产品的各工序非计划停机损失率计算得出产线生成每一种产品的各工序实际产出率,即每一种产品的各工序实际产出率=1-每一种产品的各工序非计划停机损失率。再利用产线生成每个产品的各工序一次良品率和产线生成每个产品的各工序实际产出率的乘积计算得出各工序的工序节拍合格率,即每一种产品各工序的工序节拍合格率为=(1-每一种产品各工序的非计划停机损失率)*每一种产品各工序的一次良品率。

47.步骤s203:利用每一种产品的每个工序节拍合格率得到每个工序的工序节拍合格率。

48.具体地,每个工序的工序节拍合格率为每个产品的相应工序的工序节拍合格率的乘积,即各工序的节拍合格率=各个产品的相应工序的节拍合格率之积。

49.步骤s204:将每个工序的节拍合格率的乘积确定为产线的节拍合格率。

50.具体地,产线的节拍合格率为产线中各工序的工序节拍合格率的乘积,即产线的节拍合格率=各工序节拍合格率之积。

51.上述方案,通过获取到设定周期内产线生成每一种产品的每个工序一次良品率以及非计划停机损失率,再利用产线生成每个产品的每个工序的一次良品率以及非计划停机损失率得到每个产品的工序节拍合格率,并利用各个产品的工序节拍合格率得到每个工序的工序节拍合格率,最后将每个工序的工序节拍合格率的乘积确定为产线的节拍合格率,实现了包含不同产品的产线的节拍合格率的统计,使得用户可以根据产线中的节拍合格率,合理安排各个工序中的产品加工时间和人员配置,从而达到提升产品良品率,提高产线生产效率,缩短产品加工周期,达到高质量、短加工周期的目的。

52.请参阅图3,图3是本技术智能终端一实施例的结构示意图。本实施例提供一种智能终端,该智能终端包括处理器301和存储器302,处理器301耦接存储器302,处理器301和存储器302在工作时能够实现上述方法中的步骤,具体方法步骤请参照上述方法实施例中的描述,在此不再赘述。

53.请参阅图4,图4是本技术具有存储功能的装置一实施例的结构示意图。本实施例提供一种具有存储功能的装置40,其上存储有程序数据401,其中,程序数据401被处理器执行时实现上述方法中的步骤,具体方法步骤请参照上述方法实施例中的描述,在此不再赘述。

54.上述方案,通过获取到设定周期内产线中每个工序的一次良品率以及非计划停机损失率,再利用每个工序的一次良品率以及非计划停机损失率计算得到每个工序的工序节拍合格率,并将每个工序的工序节拍合格率的乘积确定为产线的节拍合格率,实现了产线节拍合格率的统计,使得用户可以根据产线中的节拍合格率,合理安排各个工序中的产品加工时间和人员配置,从而达到提升产品良品率,提高产线生产效率,缩短产品加工周期,达到高质量、短加工周期的目的。

55.在本技术所提供的几个实施例中,应该理解到,所揭露的方法、终端和装置,可以通过其它的方式实现。例如,以上所描述的装置实施方式仅仅是示意性的,例如,模块或单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性、机械或其它的形式。

56.作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施方式方案的目的。

57.另外,在本技术各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

58.集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)或处理器(processor)执行本技术各个实施方式方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

59.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。