1.本发明属于化学技术领域,具体涉及一种聚醚多元醇及聚氨酯泡沫。

背景技术:

2.硬质聚氨酯泡沫材料作为一种性能优良的隔热保温材料,对冰箱、冷柜等家电产品的节能降耗起着关键作用,性能优良的硬质聚氨酯泡沫可以高效阻隔热量传递,进而有利于降低家电产品的能源消耗,减少碳排放。为了持久的获得上述效果,通常需要硬质聚氨酯泡沫具有较好的稳定性,首先是对环境变化的稳定性,即在低温或湿热环境下仍能保持很小的变形率,以避免因泡沫形变影响产品外观;第二是脱模后的稳定性,即对复杂空腔进行填充,脱模后填充在其内部的聚氨酯泡沫的厚度变化率小,以避免产品变形报废。

3.现有技术通常采用提高芯密度的方式来提高硬质聚氨酯泡沫的稳定性,但是该方法存在以下问题:一是较高芯密度代表着较高的注料量,这不仅带来原料成本的增加,也不利于石化资源的节约;二是较高的芯密度往往需要较长的脱模时间,这意味着生产单位家电产品所需的时间延长,对提高生产效率和降低碳排放不利。

4.因此,为了推动聚氨酯领域的资源节约和绿色发展,亟需解决低密度(即模塑聚氨酯泡沫的整体密度<31kg/m3,芯密度<27kg/m3)与高稳定性难以兼顾的问题。

技术实现要素:

5.本发明所要解决的问题是硬质聚氨酯泡沫材料的低密度与高稳定性难以兼顾,具体采用如下技术方案:

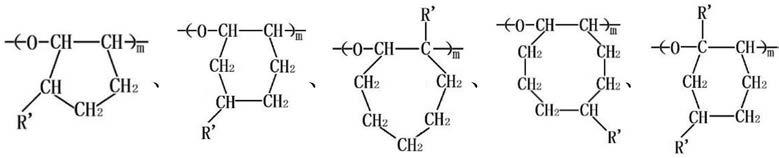

6.首先,本发明提供了一类聚醚多元醇,该类聚醚多元醇中含有脂环基团,所述脂环基团的结构为式(i):其中n为2~6的任意自然数,m为1或2。式(i)中碳原子所形成的脂环可以为四元碳环、五元碳环、六元碳环、七元碳环或八元碳环,并且脂环的1~2个氢原子可以被惰性基团取代,每个脂环结构通过一对相邻的碳原子接入所述聚醚多元醇分子链中,其中一个碳原子与氧原子相连接,另一个碳原子与氧原子或者氮原子相连接,研究发现当聚醚多元醇含有上述脂环基团结构时,能够减少硬质聚氨酯泡沫在低温或湿热环境下的尺寸变形率,进而有利于硬质聚氨酯泡沫在较低的泡沫芯密度下、兼顾具有较好的对环境变化的尺寸稳定性。进一步的,更为优选n为3~5的任意自然数,以增加原材料获得的便捷性。

7.当脂环的1~2个氢原子被惰性基团取代时可以形成如下结构的脂环基团:当脂环的1~2个氢原子被惰性基团取代时可以形成如下结构的脂环基团:等,

但不限于上述结构,r’可取代脂环上的任意氢原子,其中r’为惰性基团,m为1或2,所述惰性基团是指同时符合下列条件的基团:(1)在本发明聚醚多元醇的制备条件下,与氧化烯烃无反应性, (2)与异氰酸酯基团无反应性。可选择的惰性基团包括烷基基团、烯基基团、炔基基团、芳基基团、脂环基团、醚基基团、叔胺基基团等,为了兼顾原材料易得性,优选惰性基团为c1~c4 烷基基团,优选惰性基团的个数为1~2个,c1~c4烷基基团包括甲基、乙基、丙基、异丙基、丁基、正丁基、异丁基,其中最为优选的为甲基或乙基。

8.进一步的,本发明中的脂环基团由氧化烯烃和/或起始剂引入。

9.第一种实施方式:所述脂环基团由氧化烯烃引入,即采用含有脂环结构的氧化烯烃与起始剂进行开环聚合反应,从而获得含有式(i)结构的聚醚多元醇和/或含有式(i)脂环上的氢被惰性基团取代的结构的聚醚多元醇。优选所述氧化烯烃包括未取代的环氧环烷烃和 c1~c4烷基取代的环氧环烷烃中的至少一种,所述未取代的环氧环烷烃为1,2-环氧环丁烷、 1,2-环氧环戊烷、1,2-环氧环己烷、1,2-环氧环庚烷或1,2-环氧环辛烷中的至少一种。c1~c4 烷基取代的环氧环烷烃即所述未取代的环氧环烷烃中的一个或几个氢原子被c1~c4烷基所取代,如未取代的环氧环烷烃中的一个或两个氢原子被甲基、乙基、丙基、异丙基、丁基、正丁基或异丁基所取代,优选c1~c4烷基取代的环氧环烷烃为1,2-环氧-1-甲基-环丁烷、1,2-环氧-3-甲基-环丁烷、1,2-环氧-1-甲基-环戊烷、1,2-环氧-3-甲基-环戊烷、1,2-环氧-4-甲基-环戊烷、1,2-环氧-1-乙基-环戊烷、1,2-环氧-3-乙基-环戊烷、1,2-环氧-4-乙基-环戊烷、1,2-环氧-1

‑ꢀ

丙基-环戊烷、1,2-环氧-3-丙基-环戊烷、1,2-环氧-1-异丙基-环戊烷、1,2-环氧-3-异丙基-环戊烷、 1,2-环氧-4-异丙基-环戊烷、1,2-环氧-1-丁基-环戊烷、1,2-环氧-4-丁基-环戊烷、1,2-环氧-1-正丁基-环戊烷、1,2-环氧-4-正丁基-环戊烷、3-(2-甲基丙基)-7-氧杂双环[4.1.0]庚烷、3-丁-2-基-7

‑ꢀ

氧杂双环[4.1.0]庚烷、1-丁-2-基-7-氧杂双环[4.1.0]庚烷、2,4-二甲基-7-氧杂双环[4.1.0]庚烷、 1-(异丁基)-1,2-环氧环己烷、4-甲基-1,2-环氧环己烷、1,2-环氧-3-甲基-环己烷、1,2-环氧-1-甲基-环己烷、1,2-环氧-1-乙基-环己烷、1,2-环氧-3-乙基-环己烷、1,2-环氧-4-乙基-环己烷、1,2

‑ꢀ

环氧-4-异丙基-环己烷、1,2-环氧-3-异丙基-环己烷、1,2-环氧-1-异丙基-环己烷、1,2-环氧-3

‑ꢀ

正丁基-环己烷、1-甲基-1,2-环氧环庚烷或5-甲基-1,2-环氧环辛烷及上述化合物的同分异构体。上述优选的未取代的环氧环烷烃或c1~c4烷基取代的环氧环烷烃可以在较温和的条件下与起始剂进行烷氧基化反应,具有工艺简单的特点,便于工业化实施。

[0010]

为了获得粘度适中的聚醚多元醇产品,本发明所采用的氧化烯烃中还包括c2~c3氧化烯烃,c2~c3氧化烯烃为氧化乙烯、氧化丙烯中的至少一种。优选所述氧化烯烃由氧化丙烯和未取代的环氧环烷烃组成,或由氧化丙烯和甲基取代的环氧环烷烃组成,或由氧化丙烯、氧化乙烯和未取代的环氧环烷烃组成,或由氧化丙烯、氧化乙烯和甲基取代的环氧环烷烃组成。

[0011]

采用上述物质制备本发明所述的聚醚多元醇时,可以选择将所述氧化烯烃中的所有成分混合在一起形成混合物的方式,也可以选择按顺序单独使用所述氧化烯烃中各成分的方式,其中优选为:将起始剂先与氧化烯烃中的未取代的环氧环烷烃和/或c1~c4烷基取代的环氧环烷烃进行烷氧基化反应,然后再与氧化烯烃中的c2~c3氧化烯烃进行开环聚合反应,获得聚醚粗产物,精制处理后获得本发明所述的聚醚多元醇。其中,所述未取代的环

氧环烷烃和所述c1~c4烷基取代的环氧环烷烃的总摩尔数与所述起始剂的总摩尔数比值为(1~2):1。起始剂为含活性氢的化合物,使用本领域所公知的多羟基化合物或多氨基化合物即可,多羟基化合物优选但不限于乙二醇、二乙二醇、丙二醇、二丙二醇、三羟甲基丙烷、山梨醇、蔗糖、甘油、木糖醇、季戊四醇等,优选使用3≤官能度<8的起始剂,如三羟甲基丙烷、山梨醇、甘油、木糖醇等,获得含有式(i-1)结构的聚醚多元醇或含有式(i-1) 脂环上的氢被惰性基团取代的结构的聚醚多元醇,其中n为2~6的任意自然数,m为1或2,以兼顾流动性和交联密度。多氨基化合物优选但不限于烷基二胺、烷醇胺、芳香族二胺等,优选使用乙二胺、苯二胺、丙二胺,获得含有式(i-2)结构的聚醚多元醇或含有式(i-2)脂环上的氢被惰性基团取代的结构的聚醚多元醇,其中n为2~6的任意自然数,m为1或2。

[0012]

第二种实施方式:所述脂环基团由起始剂引入,即采用含有脂环结构的起始剂与氧化烯烃进行开环聚合反应,从而获得含有式(i)结构的聚醚多元醇和/或含有式(i)脂环上的氢被惰性基团取代的结构的聚醚多元醇。优选所述起始剂包括未取代的环烷醇类化合物和c1~c4烷基取代的环烷醇类化合物中的至少一种。所述未取代的环烷醇类化合物的结构为式 (ii)或式(iii),式(ii)为:其中x为2~6的任意自然数,r1为h 时r2为c2~c4羟基烷基或c2~c4氨基烷基,或者r1和r2均为c2~c4羟基烷基,式(iii) 为其中y为2~6的任意自然数,r3为c2~c4亚烷基,r4为氢或c2~c3 羟基烷基,r5为氢或c2~c3羟基烷基,r6为c2~c3羟基烷基。研究意外发现,当起始剂中含有上述结构的未取代的环烷醇类化合物或c1~c4烷基取代的环烷醇类化合物时,不仅有利于提升低密度硬质聚氨酯泡沫在低温及湿热条件下的尺寸稳定性,同时,还可以进一步减少硬质聚氨酯泡沫在脱模后的变形率,提高脱模后的尺寸稳定性。

[0013]

本发明中的羟基烷基的结构式优选为式(iv):—c

zh2z

—oh,氨基烷基的结构式优选为式(v):—c

zh2z

—nh2,亚烷基的结构式优选为:—c

zh2z

—,其中z为2~4的任意自然数。为了使制得的聚醚多元醇兼顾较高的官能度和较低的粘度,更优选式(iv)为:—ch2—ch2—oh式(iv-1)、—ch2—ch2—ch2—oh式(iv-2)、—ch(ch3)—ch2—oh式 (iv-3)、—ch2—ch(ch3)—oh式(iv-4)、—ch2—ch2—ch2—ch2—oh式(iv-5)、—ch(ch3)—ch2—ch2—oh式(iv-6)、—ch2—ch(ch3)—ch2—oh式(iv-7)、—ch2—ch2—ch(ch3)—oh式(iv-8)、—ch(ch3)—

ch(ch3)—oh式(iv-9)、—c(ch3)(ch3) —ch2—oh式(iv-10)、—ch2—c(ch3)(ch3)—oh式(iv-11);更优选式(v)为:— ch2—ch2—nh2式(v-1)、—ch2—ch2—ch2—nh2式(v-2)、—ch(ch3)—ch2—nh2式(v-3)、—ch2—ch(ch3)—nh2式(v-4)、—ch2—ch2—ch2—ch2—nh2式(v-5)、—ch(ch3)—ch2—ch2—nh2式(v-6)、—ch2—ch(ch3)—ch2—nh2式(v-7)、—ch2—ch2—ch(ch3)—nh2式(v-8)、—ch(ch3)—ch(ch3)—nh2式(v-9)、—c(ch3)(ch3) —ch2—nh2式(v-10)、—ch2—c(ch3)(ch3)—nh2式(v-11)。

[0014]

c1~c4烷基取代的环烷醇类化合物即所述未取代的环烷醇类化合物脂环上的一个或几个氢原子被c1~c4烷基所取代,如脂环上的一个或两个氢原子被甲基、乙基、丙基、异丙基、丁基、正丁基或异丁基所取代。所述c1~c4烷基取代的环烷醇类化合物优选如下结构:构:其中r7为c1~c4烷基,可以为甲基、乙基、丙基、异丙基、丁基、正丁基或异丁基,优选为甲基或乙基。

[0015]

在制备本发明的聚醚多元醇时,可以使用上述未取代的环烷醇类化合物和c1~c4烷基取代的环烷醇类化合物中的一种或几种作为起始剂,也可以将上述未取代的环烷醇类化合物和 c1~c4烷基取代的环烷醇类化合物中的一种或几种与本领域所公知的多羟基化合物或多氨基化合物中的至少一种一起作为起始剂,优选所述未取代的环烷醇类化合物和c1~c4烷基取代的环烷醇类化合物的总重量至少占所述起始剂的5wt%,再优选为20~100wt%。

[0016]

聚醚多元醇的制备方法采用本领域的公知技术即可,为了进一步使聚醚多元醇兼顾较高的官能度和较低的粘度,优选使用甘油、乙二醇、丙二醇中的一种或几种与所述未取代的环烷醇类化合物和/或c1~c4烷基取代的环烷醇类化合物共同作为起始剂。为了缩短脱模时间,也可以优选1-(2-羟基-乙基氨基)-丙烷-2-醇、一乙醇胺、二乙醇胺、一异丙醇胺、二异丙醇胺、乙二胺、三乙胺、三乙醇胺、甲苯二胺、苯二胺、苯胺或甲苯胺中的至少一种与所述未取代的环烷醇类化合物和/或c1~c4烷基取代的环烷醇类化合物共同作为起始剂。与该起始剂反应的氧化烯烃为氧化丙烯、氧化乙烯或氧化丁烯中的至少一种。

[0017]

第三种实施方式:所述脂环基团由氧化烯烃和起始剂共同引入,即采用含有脂环结构的氧化烯烃与含有脂环结构的起始剂进行开环聚合反应,从而获得含有式(i)结构和/或式(i) 脂环的氢被惰性基团取代的结构的聚醚多元醇。优选的含有脂环结构的氧化烯烃

甲基-丙基)-胺、双-(3-羟基-丁基)胺、二异丁醇胺、双-(3-羟基-1-甲基-丙基)-胺、二正丁醇胺、n,n

‑ꢀ

双(2-甲基-3-羟丙基-2)胺、n,n-双(2-甲基-2-羟丙基)胺。未取代的c2~c4烷基二胺类是指分子中含有两个氨基且碳原子数为2~4的胺类化合物,优选结构为式(viii):nh2—c

vh2v

—nh2,其中v为2~4的任意自然数,可选自但不限于以下物质:乙二胺、1,3-丙二胺、1,2-丙二胺、 1,4-丁二胺、1,3-丁二胺、2-甲基-1,3-丙二胺、2,3-丁二胺、1,2-二氨基-2-甲基丙烷。c2~c3羟烷基取代的c2~c4烷基二胺类是指c2~c4烷基二胺中氮原子上的一个或两个氢被c2~c3羟烷基所取代,可选自但不限于以下物质:n-(2-羟乙基)乙二胺、n-(2-羟丙基)乙二胺、n,n'-双 (2-羟乙基)乙二胺、n,n'-双(2-羟丙基)乙二胺、n,n'-双(2-羟丙基)丙二胺、n,n-双(2-羟乙基) 乙二胺、n,n-双(2-羟乙基)丁二胺、n,n-双(2-羟丙基)乙二胺、1-[2-(2-羟乙基氨基)乙基氨基] 丙-2-醇、1-[2-氨基乙基(2-羟乙基)氨基]丙-2-醇。上述物质可兼顾聚氨酯泡沫的脱模性和尺寸稳定性。

[0023]

上述含有式(i)脂环基团的聚醚多元醇和含有式(i)脂环上的氢被惰性基团取代的结构的聚醚多元醇可以单独或混合后用来制备能够与异氰酸酯反应的组合物,所述能够与异氰酸酯反应的组合物采用本领域的公知方法制备即可,可以根据应用领域及工艺参数要求选择不同的原材料组合,通常该能够与异氰酸酯反应的组合物包括复合多元醇、复合催化剂、泡沫稳定剂和水。

[0024]

本技术的发明人在研究过程中意外发现,使用含有式(i)脂环基团的聚醚多元醇和/或含有式(i)脂环上的氢被惰性基团取代的结构的聚醚多元醇所制备的能够与异氰酸酯反应的组合物具有较高的反应活性,有利于提高物理发泡剂与聚氨酯反应原料之间的相容性,能够缩短脱模时间,同时还可以减少泡沫形变,进而兼顾低密度条件下对环境变化的稳定性和脱模后的稳定性。上述含有式(i)脂环基团的聚醚多元醇和含有式(i)脂环上的氢被惰性基团取代的结构的聚醚多元醇的总重量占所述复合多元醇总重量的比值为:3~65wt%,进一步优选为10~50%,以实现较好的优化效果。进一步的,优选含有式(i)脂环基团的聚醚多元醇或含有式(i)脂环上的氢被惰性基团取代的结构的聚醚多元醇的羟值为160~650mgkoh/g,进一步优选200~520mgkoh/g,以进一步优化泡孔结构,增强泡孔的稳定性并兼顾泡沫的优良性能。

[0025]

进一步的,以复合多元醇的重量为基准,所述复合多元醇中还包括35~97wt%多元醇混合物,所述多元醇混合物中含有聚醚多元醇b、生物基多元醇、聚酯多元醇中的至少一种,其中,聚醚多元醇b为聚氨酯领域的常规聚醚,即以多羟基和/或胺类化合物为起始剂,与环氧化物开环聚合而制备的聚醚多元醇。进一步的,本发明优选聚醚多元醇b所使用的多羟基化合物起始剂为二甘醇、丙二醇、乙二醇、山梨醇、甘油、蔗糖中的一种或几种,优选聚醚多元醇b中所使用的胺类化合物起始剂为苯二胺、甲苯二胺、苯胺、甲苯胺等芳香族胺类,乙醇胺、异丙醇胺等烷基醇胺类以及乙二胺等烷基胺类。优选聚醚多元醇b的用量为复合多元醇总量的25~85wt%。进一步的,制备聚醚多元醇b所使用的环氧化物优选为环氧丙烷、环氧乙烷、环氧丁烷的至少一种,其中更为优选含有环氧丙烷,以提高对烷烃类发泡剂的兼容性。生物基多元醇是指以植物油、环氧植物油、植物油衍生物等为原料而制备的多元醇化合物,其中植物油使用本领域公知品种即可,优选但不限于大豆油、蓖麻油、菜籽油、小桐子油、橄榄油、棕榈油等,环氧植物油是指通过环氧化对植物油进行开环改性而获得的改性植物油,植物油衍生物是指将植物油进行醇解、酯交换等反应而制得的衍生物。上述原

料制备的多元醇均可用于本发明,如环氧大豆油多元醇、蓖麻油衍生物多元醇等,优选生物基多元醇的用量为复合多元醇总量的0~35wt%。聚酯多元醇包括常规聚酯多元醇、聚己内酯多元醇和聚碳酸酯多元醇。其中,常规聚酯多元醇是指由多元酸与多元醇等通过缩聚反应得到的聚酯多元醇,如苯酐聚酯多元醇。聚己内酯多元醇是由ε-己内酯与起始剂在催化剂作用下经开环聚合而成。聚碳酸酯多元醇可以通过酯交换反应制得,也可以使用二氧化碳和环氧丙烷为原料制备而得。优选聚酯多元醇的用量为复合多元醇总量的0~25wt%,进一步优选为5~25 wt%。

[0026]

本发明所使用的复合催化剂采用本领域内的公知技术即可,通常复合催化剂包括发泡型催化剂、凝胶型催化剂和三聚型催化剂,其中,发泡型催化剂包括但不限于五甲基二乙烯三胺、双(二甲基胺乙基)醚、四甲基已二胺的任意一种或几种,凝胶型催化剂包括但不限于二月桂酸二丁基锡、n-乙基吗啉、n,n-二甲基环已胺、三乙烯二胺、1,2-二甲基咪唑、二甲基苄胺的任意一种或几种,三聚型催化剂包括但不限于1,3,5-三(二甲氨基丙基)六氢三嗪、2,4,6-三(二甲氨甲基)苯酚、甲季胺盐、辛酸钾、醋酸钾、(2-羟基丙基)三甲基甲酸铵、乙季铵盐、辛季铵盐的任意一种或几种。当选用两种以上催化剂时,可以采用其任意比例的混合。本发明的组合物使用上述复合催化剂能够降低泡孔的各向异性,优化泡孔结构,进一步降低导热系数。

[0027]

进一步的,为了降低泡孔合并倾向,优选所述泡沫稳定剂含有聚硅氧烷-氧化烯烃嵌段共聚物,更进一步的,为了获得较小的泡孔尺寸,优选所述聚硅氧烷-氧化烯烃嵌段共聚物的重量占比为组合物总重量的1.1~4.0wt%。可选自市售牌号为m-8805、m-8860、m-88312、m-8815、 m-88308、m-8860、m-8830、b8460、b8462、b8461、b8544、b8494、b8532、b8465、b8471、 b8474、b8476、b8481、l6900、l6863、l6912、l6988的任意一种或几种。当选用两种以上泡沫稳定剂时,可采用任意比例混合。

[0028]

进一步的,为了兼顾较优的泡沫性能及生产工艺匹配性,以能够与异氰酸酯反应的组合物的重量为基准,所述组合物包括如下重量百分比物质:71~91wt%复合多元醇,3.2~5.2wt%复合催化剂,1.1~4.0wt%泡沫稳定剂,1.1~2.5wt%水,0~20wt%物理发泡剂。

[0029]

进一步的,所述物理发泡剂可使用本领域的公知发泡剂,如烷烃类发泡剂、氢氟烃类发泡剂、氟烯烃类发泡剂、二氧化碳、甲酸甲酯中的一种或几种。其中,烷烃类发泡剂可选自但不限于环戊烷、异戊烷、正戊烷、正丁烷、异丁烷、丙烷、己烷、庚烷,氢氟烃类发泡剂选自但不限于五氟丙烷、五氟丁烷、二氟乙烷、四氟乙烷,氟烯烃类发泡剂可选自但不限于三氟丙烯、四氟丙烯、五氟丙烯、六氟丙烯、六氟丁烯。由于氢氟烃类发泡剂的gwp值较高,对环境不利,因此本发明优选为环保型发泡剂,如烷烃类发泡剂、氟烯烃类发泡剂、甲酸甲酯中的一种或几种。烷烃类发泡剂优选为环戊烷、正戊烷、异戊烷、正丁烷、异丁烷中的至少一种,氟烯烃类发泡剂优选为顺式-1,1,1,4,4,4-六氟-2-丁烯、反式-1,1,1,4,4,4

‑ꢀ

六氟-2-丁烯、反式-1-氯-3,3,3-三氟丙烯、顺式-1-氯-2,3,3,3-四氟丙烯、反式-1,3,3,3

‑ꢀ

四氟丙烯、2,3,3,3-四氟丙烯中的至少一种。上述发泡剂的臭氧消耗潜能(odp)值为零或近似为零,且全球变暖潜能(gwp)值均较低,可减少对温室效应的影响,对环境友好。

[0030]

当能够与异氰酸酯反应的组合物中不含物理发泡剂时,优选以下重量百分比物质组成: 88~91wt%复合多元醇,4.0~5.2wt%复合催化剂,1.4~4.0wt%泡沫稳定剂,1.3

~2.5wt%水;当能够与异氰酸酯反应的组合物中含有聚氨酯发泡反应所需的全部物理发泡剂时,优选以下重量百分比物质组成:71~75wt%复合多元醇,3.2~4.3wt%复合催化剂,1.1~3.2wt%泡沫稳定剂,1.1~2.0wt%水,17~20wt%物理发泡剂。

[0031]

同时,为了进一步优化泡孔结构,获得均匀细密的泡沫,还可以在能够与异氰酸酯反应的组合物中加入全氟烯烃、全氟烷烃、含氟烷基醚等助剂,其中,全氟烯烃可选自六氟丙烯、六氟丙烯二聚体、六氟丙烯三聚体、全氟丁二烯、全氟-4-甲基-2-戊烯、八氟环戊烯、全氟-1

‑ꢀ

庚烯、全氟己烯中的至少一种;含氟烷基醚即分子链中含有含氟烷基团的醚,可选自1,1,3,3,3

‑ꢀ

五氟-2-三氟甲基丙基甲基醚、全氟丁基甲醚、2,2-二氟乙基三氟甲基醚、三氟甲基三氟乙烯基醚、全氟丙基乙烯基醚、1,1,1,3,3,3-六氟异丙基甲基醚、2,2,3,3,3-五氟丙基甲基醚、2,2,2

‑ꢀ

三氟乙基甲基醚中的至少一种;全氟烷烃可选为c5-18全氟烷。为兼顾成本和性能,优选全氟烯烃、全氟烷烃、含氟烷基醚等物质的总加入量为所述复合多元醇总重量的0.3~2wt%。

[0032]

最后,本发明提供了一类聚氨酯泡沫,其含有式(i)结构的脂环基团、和/或含有式(i)脂环中的1~2个氢原子被惰性基团取代的脂环基团,其中n为2~6的任意自然数,m为1或2,惰性基团为c1~c4烷基,该聚氨酯泡沫可以使用本发明含有上述脂环基团的聚醚多元醇作为复合多元醇组分之一制备能够与异氰酸酯反应的组合物,然后与物理发泡剂、异氰酸酯反应制得,也可以使用本发明所述的复合多元醇、复合催化剂、泡沫稳定剂、水、物理发泡剂、异氰酸酯、助剂等反应而得。聚氨酯泡沫的原料优选为:34~37wt%复合多元醇、1.6~2.2wt%复合催化剂、0.6~1.5wt%泡沫稳定剂、0.6~0.9wt%水、8.0~9.9wt%物理发泡剂、0~0.7wt%助剂、49~54wt%异氰酸酯。该类泡沫的密度低且稳定性高,有利于化石能源的节约,且隔热性能不损失,稳定性好,使用寿命长,有利于节能减排。

[0033]

本发明硬质聚氨酯泡沫的制备方法采用本领域的公知技术即可,优选以下三种方式:

[0034]

方式一:先将复合多元醇、复合催化剂、泡沫稳定剂、水等原料混合形成能够与异氰酸酯反应的组合物,再将该组合物与物理发泡剂混合,然后再与异氰酸酯经高速搅拌混合均匀后,进行聚氨酯反应;

[0035]

方式二:将物理发泡剂与复合多元醇、复合催化剂、泡沫稳定剂、水等原料混合形成能够与异氰酸酯反应的组合物,然后将该组合物与异氰酸酯经高速搅拌混合均匀后,进行聚氨酯反应;

[0036]

方式三:将物理发泡剂分为两部分,将其中一部分物理发泡剂与异氰酸酯混合形成异氰酸酯混合物,然后按照方式一获得能够与异氰酸酯反应的组合物,再将该组合物与另一部分物理发泡剂混合,然后再与异氰酸酯混合物经高速搅拌混合均匀后,进行聚氨酯反应;

[0037]

或者按照方式二将另一部分物理发泡剂与复合多元醇、复合催化剂、泡沫稳定剂、水等原料混合获得能够与异氰酸酯反应的组合物,然后将该组合物与异氰酸酯混合物经高速搅拌混合均匀后,进行聚氨酯反应。

[0038]

在上述制备方法中,方式一和方式二为常规形式,具有使用便捷性,方式三可进一

步提高反应原料在填充空腔过程中的流动性,有利于降低泡沫密度,节约原材料成本。

[0039]

除了硬质聚氨酯泡沫外,使用本发明含有式(i)结构的聚醚多元醇还可以用来制备软泡、弹性体等,本发明含有式(i)结构的聚醚多元醇具有较低的不饱和度(<0.1mol/kg),有利于提高聚氨酯材料的强度。

[0040]

本发明所使用的异氰酸酯使用本领域公知的即可,可以为多亚甲基多苯基多异氰酸酯(简称为聚合mdi)、甲苯二异氰酸酯(简称为tdi)、改性的异氰酸酯等,当选用两种以上异氰酸酯时,可以采用其任意比例的混合。其中,聚合mdi优选平均官能度为2.7~2.9,以兼顾聚氨酯硬泡的导热系数。平均官能度为2.7的聚合mdi可选自pm200、44v20l、m20s、pm2010的任意一种,平均官能度为2.9的聚合mdi可选自m50、pm400、44v40l、2085 的任意一种。工业上的tdi通常为2,4-甲苯二异氰酸酯与2,6-甲苯二异氰酸酯的混合物,根据混合物中2,4-甲苯二异氰酸酯的质量占比不同,通常有tdi-65、tdi-80、tdi-100等,均可用于本发明。改性的异氰酸酯是指采用多元醇与异氰酸酯发生反应制得物质,所采用的多元醇可以是以甘油、乙二醇、二甘醇、季戊四醇等为起始剂的聚醚多元醇,或者是苯酐聚酯多元醇,也可以采用生物基多元醇。生物基多元醇即以大豆油、蓖麻油、菜籽油、小桐子油、橄榄油、棕榈油或上述物质的衍生物等为原料而制备的多元醇化合物,如蓖麻油多元醇、橄榄油多元醇、棕榈油多元醇、蓖麻油衍生物多元醇等。

[0041]

总体而言,本技术的综合优势为:

[0042]

(1)低密度下的尺寸稳定性好,有利于减少原材料的使用量,芯密度<27kg/m3,高温尺寸变形率≤0.2%、低温尺寸变形率<0.1%;

[0043]

(2)短时间脱模后的形变小,有利于提高生产效率,2min脱模的形变小于<1.5%;

[0044]

(3)导热系数低,压缩强度高,兼顾较优的泡沫性能。

具体实施方式:

[0045]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0046]

实施例1~实施例9、实施例21~实施例25制备聚醚多元醇的方法如下:

[0047]

将起始剂等原材料加入至反应釜中,惰性气体置换、抽真空,釜温为100~180℃,停止抽真空后保持釜温,先按照未取代的环氧环烷烃与起始剂的摩尔数的比为(1~2):1,或者c1~c4 烷基取代的环氧环烷烃与起始剂的摩尔数的比为(1~2):1加入未取代的环氧环烷烃或c1~c4 烷基取代的环氧环烷烃,再加入环氧丙烷和/或环氧乙烷,0mpa<反应压力<1mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇。

[0048]

实施例10~实施例20制备聚醚多元醇的方法如下:

[0049]

向胺类化合物中分批次加入未取代的环氧环烷烃或c1~c4烷基取代的环氧环烷烃,未取代的环氧环烷烃总摩尔数与胺类化合物总摩尔数的比值或c1~c4烷基取代的环氧环烷烃总摩尔数与胺类化合物总摩尔数的比值为1:(0.7~2),反应温度为100~160℃,反应压力<1mpa,反应结束后获得混合物s。将混合物s、碱金属催化剂加入至反应釜中,惰性气体置换、抽真空,釜温为100~180℃,停止抽真空后保持釜温,加入环氧丙烷和/或环氧乙烷,反应压力<1 mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇。

[0050]

实施例1~实施例25采用的精制处理方法为:在温度为50~90℃条件下,向聚醚粗产物中加入纯水、20wt%~60wt%磷酸溶液,调节ph为5~6.5,加入硅酸镁继续搅拌,抽真空脱水,过滤得到聚醚多元醇。

[0051]

实施例1

[0052]

以山梨醇为起始剂,将山梨醇、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为130~150℃,停止抽真空后保持釜温,按照1,2-环氧环己烷与山梨醇的摩尔数的比为1:1 加入1,2-环氧环己烷,反应后再按照环氧丙烷与山梨醇的摩尔数的比为4.8:1加入环氧丙烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-1#,羟值为590~620mgkoh/g,分子中含有式(i-1-1)结构:

[0053]

实施例2

[0054]

以甘油为起始剂,将甘油、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为 140~160℃,停止抽真空后保持釜温,按照4-甲基-1,2-环氧环己烷与甘油的摩尔数的比为2:1 加入4-甲基-1,2-环氧环己烷,反应后再按照环氧丙烷、环氧乙烷与甘油的摩尔数的比为 9.6:1.4:1加入环氧丙烷和环氧乙烷,反应压力为0.2~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-2#,羟值为160~180mgkoh/g,分子中含有式(i-1-2)结构:

[0055]

实施例3

[0056]

将1#混合起始剂、氢氧化钾加入至反应釜中,1#混合起始剂为摩尔数的比为2:1的山梨醇和乙二醇,惰性气体置换、抽真空,釜温为100~130℃,停止抽真空后保持釜温,按照1,2

‑ꢀ

环氧-3-甲基-环戊烷与1#混合起始剂的摩尔数的比为1:1加入1,2-环氧-3-甲基-环戊烷,反应后再按照环氧丙烷与1#混合起始剂的摩尔数的比为8.5:1加入环氧丙烷,反应压力为 0.3~0.4mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-3#,羟值为350 ~365mgkoh/g,分子中含有式(i-1-3)结构:

[0057]

实施例4

[0058]

以三羟甲基丙烷为起始剂,将三羟甲基丙烷、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为160~180℃,停止抽真空后保持釜温,按照1,2-环氧环辛烷与三羟甲基丙烷的摩尔数的比为1:1加入1,2-环氧环辛烷,反应后再按照环氧丙烷、环氧乙烷与三羟甲基丙烷的摩尔数的比为1.8:0.2:1加入环氧丙烷和环氧乙烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-4#,羟值为463~475mgkoh/g,分子中含有式 (i-1-4)结构:

[0059]

实施例5

[0060]

将2#混合起始剂、氢氧化钾加入至反应釜中,2#混合起始剂为摩尔数的比为3:1的

山梨醇和甘油,惰性气体置换、抽真空,釜温为100~120℃,停止抽真空后保持釜温,按照1,2

‑ꢀ

环氧-3-甲基-环丁烷与2#混合起始剂的摩尔数的比为1.5:1加入1,2-环氧-3-甲基-环丁烷,反应后再按照环氧丙烷与2#混合起始剂的摩尔数的比为5.4:1加入环氧丙烷,反应压力为 0.1~0.2mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-5#,羟值为 482~492mgkoh/g,分子中含有式(i-1-5)结构:

[0061]

实施例6

[0062]

以木糖醇为起始剂,将木糖醇、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为110~130℃,停止抽真空后保持釜温,按照1,2-环氧-3-异丙基-环戊烷与木糖醇的摩尔数的比为1.5:1加入1,2-环氧-3-异丙基-环戊烷,反应后再按照环氧乙烷与木糖醇的摩尔数的比为3.3:1加入环氧乙烷,反应压力为0.3~0.4mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-6#,羟值为573~586mgkoh/g,分子中含有式(i-1-6)结构:

[0063]

实施例7

[0064]

以乙二胺为起始剂,将乙二胺加入至反应釜中,惰性气体置换、抽真空,釜温为150~170℃,停止抽真空后保持釜温,按照1,2-环氧-3-乙基-环己烷与乙二胺的摩尔数的比为2:1加入1,2

‑ꢀ

环氧-3-乙基-环己烷,反应后加入氢氧化钾,再按照环氧丙烷与乙二胺的摩尔数的比为2.2:1 加入环氧丙烷,反应压力为0.2~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-7#,羟值为501~510mgkoh/g,分子中含有式(i-2-1)结构:

[0065]

实施例8

[0066]

以一乙醇胺为起始剂,将一乙醇胺加入至反应釜中,惰性气体置换、抽真空,釜温为 160~180℃,停止抽真空后保持釜温,按照1-甲基-1,2-环氧环庚烷与一乙醇胺的摩尔数的比为 1.5:1加入1-甲基-1,2-环氧环庚烷,反应后加入氢氧化钾,再按照环氧丙烷、环氧乙烷与一乙醇胺的摩尔数的比为2.4:0.24:1加入环氧丙烷和环氧乙烷,反应压力为0.4~0.6mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-8#,羟值为415~430mgkoh/g,分子中含有式(i-2-2)结构:

[0067]

实施例9

[0068]

将3#混合起始剂、氢氧化钾加入至反应釜中,3#混合起始剂为摩尔数的比为4:1的4-甲基邻苯二胺和甘油,惰性气体置换、抽真空,釜温为110~130℃,停止抽真空后保持釜温,按照1,2-环氧环戊烷与3#混合起始剂的摩尔数的比为1:1加入1,2-环氧环戊烷,反应后

再按照环氧丙烷、环氧乙烷与3#混合起始剂的摩尔数的比为3:0.12:1加入环氧丙烷和环氧乙烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-9#,羟值为510~520mgkoh/g,分子中含有式(i-2-3)结构:

[0069]

实施例10

[0070]

在1~2h内向2-氨基-1-乙醇中滴加1,2-环氧环己烷,1,2-环氧环己烷的总摩尔数与2-氨基

ꢀ‑

1-乙醇的总摩尔数的比为1:1,反应温度为110~120℃,反应压力为0.5~0.7mpa,反应结束后获得混合物s-1#,其中含有式(ii-3-1)结构:

[0071]

以混合物s-1#为起始剂,将混合物s-1#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为120~130℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-1#的摩尔数的比为2.8:1加入环氧丙烷,反应压力为0.4~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-10#,羟值为512~522mgkoh/g,分子中含有式(i-2-4)结构:

[0072]

实施例11

[0073]

在1~2h内向1-氨基-2-丙醇中滴加1,2-环氧环戊烷,1,2-环氧环戊烷的总摩尔数与1-氨基

ꢀ‑

2-丙醇总摩尔数的比为1:1,反应温度为110~120℃,反应压力为0.4~0.5mpa,反应结束后获得混合物s-2#,其中含有式(ii-2-1)结构:

[0074]

以混合物s-2#为起始剂,将混合物s-2#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为120~150℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-2#的摩尔数的比为4:1加入环氧丙烷,反应压力为0.2~0.4mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-11#,羟值为415~430mgkoh/g,分子中含有式(i-2-3)结构:

[0075]

实施例12

[0076]

在1~2h内向3-氨基-2-丁醇中滴加1,2-环氧-3-甲基-环丁烷,1,2-环氧-3-甲基-环丁烷总摩尔数与3-氨基-2-丁醇总摩尔数的比为1:2,反应温度为100~105℃,反应压力为0.3~0.5mpa,反应结束后获得混合物s-3#,其中含有式(ii-1-1)结构:

[0077]

以混合物s-3#为起始剂,将混合物s-3#、氢氧化钾加入至反应釜中,惰性气体置

换、抽真空,釜温为100~110℃,停止抽真空后保持釜温,按照环氧丙烷、环氧乙烷与混合物s-3# 的摩尔数的比为10.4:0.7:1加入环氧丙烷、环氧乙烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-12#,羟值为200~220mgkoh/g,分子中含有式(i-2-5)结构:

[0078]

实施例13

[0079]

在1~2h内向乙二胺中滴加1,2-环氧-3-正丁基-环己烷,1,2-环氧-3-正丁基-环己烷总摩尔数与乙二胺总摩尔数的比为1:0.7,反应温度为115~125℃,反应压力为0.5~0.6mpa,反应结束后获得混合物s-4#,其中含有式(ii-3-2)结构:

[0080]

以混合物s-4#为起始剂,将混合物s-4#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为110~130℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-4#的摩尔数的比为5.2:1加入环氧丙烷,反应压力为0.2~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-13#,羟值为475~485mgkoh/g,分子中含有式(i-2-6)结构:

[0081]

实施例14

[0082]

在1~2h内向二乙醇胺中滴加1,2-环氧环庚烷,1,2-环氧环庚烷总摩尔数与二乙醇胺总摩尔数的比为1:2,反应温度为125~135℃,反应压力为0.5~0.7mpa,反应结束后获得混合物 s-5#,其中含有式(ii-4-1)结构:

[0083]

以混合物s-5#为起始剂,将混合物s-5#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为120~140℃,停止抽真空后保持釜温,按照环氧丙烷、环氧乙烷与混合物s-5# 的摩尔数的比为4.8:0.2:1加入环氧丙烷、环氧乙烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-14#,羟值为353~363mgkoh/g,分子中含有式(i-2-7)结构:

[0084]

实施例15

[0085]

在1~2h内向1,2-丙二胺中滴加5-甲基-1,2-环氧环辛烷,5-甲基-1,2-环氧环辛烷总摩尔数与1,2-丙二胺总摩尔数的比为1:1.5,反应温度为140~160℃,反应压力为0.2~0.5mpa,反应结束后获得混合物s-6#,其中含有式(ii-5-1)结构:

[0086]

以混合物s-6#为起始剂,将混合物s-6#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为160~180℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-6#的摩尔数的比为3:1加入环氧丙烷,反应压力为0.2~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-15#,羟值为630~650mgkoh/g,分子中含有式(i-2-8)结构:

[0087]

实施例16

[0088]

在1~2h内向n-(2-羟丙基)乙二胺中滴加1,2-环氧环己烷,1,2-环氧环己烷总摩尔数与n-(2

‑ꢀ

羟丙基)乙二胺总摩尔数的比为1:1.2,反应温度为110~120℃,反应压力为0.4~0.6mpa,反应结束后获得混合物s-7#,其中含有式(iii-3-1)结构:

[0089]

以混合物s-7#为起始剂,将混合物s-7#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为120~130℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-7#的摩尔数的比为3.2:1加入环氧丙烷,反应压力为0.2~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-16#,羟值为566~576mgkoh/g,分子中含有式(i-2-4)结构:

[0090]

实施例17

[0091]

在1~2h内向n,n

’‑

双(2-羟丙基)丙二胺中滴加1,2-环氧-3-异丙基-环戊烷,1,2-环氧-3-异丙基-环戊烷总摩尔数与n,n

’‑

双(2-羟丙基)丙二胺总摩尔数的比为1:1,反应温度为100~105℃,反应压力为0.3~0.5mpa,反应结束后获得混合物s-8#,其中含有式(iii-2-1)结构:

[0092]

以混合物s-8#为起始剂,将混合物s-8#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为100~120℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-8#的摩尔数的比为1:1加入环氧丙烷,反应压力为0.2~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-17#,羟值为601~611mgkoh/g,分子中含有式(i-2-9)结构:

[0093]

实施例18

[0094]

在1~2h内向n,n-双(2-羟乙基)丁二胺中滴加1,2-环氧环丁烷,1,2-环氧环丁烷总摩尔数与n,n-双(2-羟乙基)丁二胺总摩尔数的比为1:1,反应温度为100~110℃,反应压

力为 0.3~0.4mpa,反应结束后获得混合物s-9#,其中含有式(iii-1-1)结构:

[0095]

以混合物s-9#为起始剂,将混合物s-9#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为100~110℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-9#的摩尔数的比为2.8:1加入环氧丙烷,反应压力为0.1~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-18#,羟值为542~552mgkoh/g,分子中含有式(i-2-10)结构:

[0096]

实施例19

[0097]

在1~2h内向n,n

’‑

双(2-羟丙基)乙二胺中滴加1,2-环氧环庚烷,1,2-环氧环庚烷总摩尔数与n,n

’‑

双(2-羟丙基)乙二胺总摩尔数的比为1:1,反应温度为130~150℃,反应压力为 0.5~0.6mpa,反应结束后获得混合物s-10#,其中含有式(iii-4-1)结构:

[0098]

以混合物s-10#为起始剂,将混合物s-10#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为140~160℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-10#的摩尔数的比为3.3:1加入环氧丙烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-19#,羟值为458~468mgkoh/g,分子中含有式(i-2-7)结构:

[0099]

实施例20

[0100]

在1~2h内向1-[2-(2-羟乙基氨基)乙基氨基]丙-2-醇中滴加1,2-环氧环辛烷,1,2-环氧环辛烷总摩尔数与1-[2-(2-羟乙基氨基)乙基氨基]丙-2-醇总摩尔数的比为1:1,反应温度为 120~140℃,反应压力为0.3~0.5mpa,反应结束后获得混合物s-11#,其中含有式(iii-5-1) 结构:

[0101]

以混合物s-11#为起始剂,将混合物s-11#、氢氧化钾加入至反应釜中,惰性气体置换、抽真空,釜温为120~140℃,停止抽真空后保持釜温,按照环氧丙烷与混合物s-11#的摩尔数的比为8.8:1加入环氧丙烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-20#,羟值为270~280mgkoh/g,分子中含有式(i-2-11)结构:

[0102]

实施例21

[0103]

以式(ii-3-3)结构环己醇和三乙醇胺作为4#混合起始剂,其中式 (ii-3-3)结构环己醇的重量占4#混合起始剂总重量的百分比为5wt%,惰性气体置换、抽真空,釜温为120~140℃,停止抽真空后保持釜温,按照环氧丙烷、环氧乙烷与4#混合起始剂的摩尔数的比为5.41:0.37:1加入环氧丙烷、环氧乙烷,反应压力为0.3~0.4mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-21#,羟值为335~350mgkoh/g,分子中含有式(i-2-4)结构:

[0104]

实施例22

[0105]

以式(ii-4-2)结构环庚醇和丙二醇作为5#混合起始剂,其中式 (ii-4-2)结构环庚醇的重量占5#混合起始剂总重量的百分比为20wt%,惰性气体置换、抽真空,釜温为150~180℃,停止抽真空后保持釜温,按照环氧丙烷与5#混合起始剂的摩尔数的比为3.44:1加入环氧丙烷,反应压力为0.2~0.4mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-22#,羟值为405~415mgkoh/g,分子中含有式(i-2-7)结构:

[0106]

实施例23

[0107]

以式(ii-2-2)结构环戊醇和甘油作为6#混合起始剂,其中式(ii-2-2) 结构环戊醇的重量占6#混合起始剂总重量的百分比为50wt%,惰性气体置换、抽真空,釜温为120~140℃,停止抽真空后保持釜温,按照环氧丙烷、1,2-环氧环己烷与6#混合起始剂的摩尔数的比为4.69:0.31:1加入环氧丙烷、1,2-环氧环己烷,反应压力为0.3~0.5mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-23#,羟值为435~

450mgkoh/g,分子中含有式(i-2-3)结构:

[0108]

实施例24

[0109]

以式(iii-3-2)结构环己醇、4-甲基邻苯二胺和乙二醇为7#混合起始剂,式(iii-3-2)结构环己醇的重量占7#混合起始剂总重量的百分比为80%,乙二醇的重量占7#混合起始剂总重量的百分比为10%,惰性气体置换、抽真空,釜温为130~150℃,停止抽真空后保持釜温,按照环氧丙烷与7#混合起始剂的摩尔数的比为3:1加入环氧丙烷,反应压力为0.2~0.3mpa,反应结束后获得聚醚粗产物,精制处理后获得聚醚多元醇a-24#,羟值为510~515mgkoh/g,分子中含有式(i-2-12)结构:

[0110]

实施例25

[0111]

以式(iii-2-2)结构环戊醇为起始剂,惰性气体置换、抽真空,釜温为 120~140℃,反应压力为0.2~0.4mpa,反应结束后停止抽真空后保持釜温,按照环氧丙烷与起始剂的摩尔数的比为5.6:1加入环氧丙烷,获得聚醚粗产物,精制处理后获得聚醚多元醇 a-25#,羟值为481~498mgkoh/g,分子中含有式(i-2-3)结构:

[0112]

聚醚多元醇相容性的检测方法:

[0113]

采用溶解度来表征环戊烷与聚醚多元醇的相容性,具体为:称取100g聚醚多元醇置于玻璃瓶中,向其中加入环戊烷,记录物料体系混浊时所对应的环戊烷的重量,同时,对于未浑浊的物料体系,将其常温下静置1天,观察体系是否分层,若不分层则说明相容性好。实施例1~25的表征结果如表1所示。

[0114]

表1聚醚多元醇的相容性

[0115][0116]

从表1中数据可以看出,本发明的聚醚多元醇与环戊烷的相容性好,每100g聚醚多元醇中可溶解50~60g环戊烷,且1天内不分层,有利于提高与聚氨酯反应原料之间的相容性。同时,实施例1~25所制备的聚醚多元醇在25℃的粘度最低为2000cps,最高为200000cps,能够兼顾较低的密度。上述聚醚多元醇的不饱和度<0.1mol/kg,能够使聚氨酯泡沫兼顾较高的比强度。

[0117]

实施例26~44为能够与异氰酸酯反应的组合物和聚氨酯泡沫的制备,采用如下方法进行,但本发明的实施效果并不限于该方法:按照表2~4中配方,先将复合多元醇、复合催化剂、泡沫稳定剂、水等原料混合形成能够与异氰酸酯反应的组合物,再将该组合物与物理发泡剂混合,然后再与异氰酸酯高速搅拌混合后注入模腔中,获得聚氨酯泡沫。

[0118]

实施例26~44所使用的部分原材料如下:

[0119]

聚醚多元醇b-1以蔗糖和乙二醇为混合起始剂,羟值为335~365mgkoh/g;

[0120]

聚醚多元醇b-2以山梨醇和丙二醇为混合起始剂,羟值为450~490mgkoh/g;

[0121]

聚醚多元醇b-3以甘油为混合起始剂,羟值为225~255mgkoh/g;

[0122]

聚醚多元醇b-4以蔗糖和二甘醇为混合起始剂,羟值为400~460mgkoh/g;

[0123]

聚醚多元醇b-5以甲苯二胺为起始剂,羟值为390~430mgkoh/g;

[0124]

聚醚多元醇b-6以乙二胺为起始剂,羟值为440~460mgkoh/g。

[0125]

环氧大豆油多元醇,羟值为315~345mgkoh/g;蓖麻油衍生物多元醇,羟值为265~285 mgkoh/g;聚碳酸亚丙酯多元醇,羟值为28~42mgkoh/g;聚己内酯多元醇,羟值为 210~220mgkoh/g;苯酐聚酯多元醇,羟值为340~360mgkoh/g。

[0126]

复合催化剂为以下重量百分比的物质:15~25wt%发泡型催化剂,51~61wt%凝胶型催化剂,20~31wt%三聚型催化剂。

[0127]

本发明硬质聚氨酯泡沫性能的表征方法:

[0128]

对环境变化的稳定性采用尺寸稳定性表征,按照《gb/t 26689-2011冰箱、冰柜用硬质聚氨酯泡沫塑料》中的方法进行。

[0129]

脱模后的稳定性采用“2min脱模后膨胀率”表征,2min脱模后膨胀率即从注料开始至 2min后脱模测量泡沫的厚度变化率,其中,厚度变化率即脱模后最大泡沫厚度与模具厚度的差值占模具厚度的百分比。厚度变化率越小说明2min脱模后的膨胀率越低,说明脱模性越好。当2min脱模后膨胀率小于2%,则说明可在2min内脱模。

[0130]

芯密度、导热系数和压缩强度均按照《gb/t 26689-2011冰箱、冰柜用硬质聚氨酯泡沫塑料》中的方法进行。

[0131]

表2实施例26~31原料组成

[0132]

[0133]

[0134][0135]

表3实施例31~38原料组成

[0136]

[0137][0138]

表4实施例39~44和对比例1原料组成

[0139]

[0140][0141]

按照上述原料和方法进行硬质聚氨酯泡沫的制备,并对实施例26~44所制得的泡沫进行性能表征,结果如表5~7所示。

[0142]

表5实施例26~31泡沫表征结果

[0143][0144]

表6实施例32~38泡沫表征结果

[0145][0146]

表7实施例39~44和对比例1泡沫表征结果

[0147]

[0148][0149]

从表中数据可以看出,本发明制备的硬质聚氨酯泡沫可以在较低的密度下兼顾较高的稳定性,实施例26~44的低温尺寸变形率<0.1%,湿热尺寸变形率≤0.2%,对环境变化的稳定性好,有利于节约原材料及生产成本;实施例26~44中,2min脱模后膨胀率<1.5%,说明本发明脱模后的稳定性优异,可以大大减少脱模时间,提高生产效率。同时,本发明在保证较低的模塑芯密度的同时还具有较好的压缩强度和较低的导热系数,泡沫综合性能极佳。而对比例1在不使用本发明聚醚多元醇的情况下,芯密度高且泡沫尺寸稳定性差,不利于原材料的节约和生产效率的提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。