1.本发明涉及电催化技术领域,尤其涉及一种蜂窝状电解水催化剂及其制备方法和应用。

背景技术:

2.化石燃料的迅速枯竭加上环境危机,强烈刺激了开发可再生替代能源的追求。氢气作为一种零碳足迹的燃料,因其高能量密度和清洁而被认为是一种很有前途的化石燃料的替代品。目前,pt基和ir/ru基化合物已分别为最先进的her和oer电催化剂。然而,这些贵金属的高昂价格、稀缺性、低双功能性(分别在her和oer中都具有优异的催化性能)和较差的稳定性严重限制了它们的广泛应用。

3.碳化钼是早期过渡金属碳化物的重要成员,由于其电子结构与铂族金属相似,作为一种高性能的析氢反应(her)电催化剂引起了研究者的兴趣。但是仍然存在电解水双功能性差,不稳定等问题。

技术实现要素:

4.本发明的目的在于提供一种蜂窝状电解水催化剂及其制备方法和应用,兼具高活性、高稳定性和双功能性,且成本低廉。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种蜂窝状电解水催化剂的制备方法,包括以下步骤:

7.将多酸和过渡金属盐溶于热水中进行掺杂,然后加入重结晶溶剂,进行重结晶,得到过渡金属掺杂多酸;所述多酸为磷钼酸或磷钨酸;所述过渡金属盐为fe盐、co盐或ni盐;

8.将所述过渡金属掺杂多酸、sio2球和碳氮源在溶剂中混合,进行预聚合,得到预聚物;所述碳氮源为盐酸多巴胺、三聚氰胺或聚苯胺;所述sio2球的粒径为200~1000nm;

9.将所述预聚物进行热解,得到热解产物;

10.利用氢氟酸将所述热解产物中的sio2球进行刻蚀,得到蜂窝状电解水催化剂。

11.优选的,所述多酸和过渡金属盐中过渡金属离子的摩尔比为1:(0.7~2.5)。

12.优选的,所述热水中还含有重结晶助剂,所述重结晶助剂包括醋酸钾或碳酸钾;所述多酸和重结晶助剂的摩尔比为1:(1~1.5);所述掺杂的温度为85~105℃。

13.优选的,所述重结晶溶剂包括甲醇、乙腈、乙醇或甲苯;所述重结晶的温度为1.5~12.3℃。

14.优选的,所述热解的温度为700~900℃,保温时间为5~8h。

15.优选的,所述预聚合所用溶剂为甲醇、乙醇或乙腈。

16.优选的,所述过渡金属掺杂多酸和碳氮源的质量比为1:(0.8~3.8)。

17.优选的,所述碳氮源和sio2球的质量比为1:(1.3~11.8)。

18.本发明提供了上述方案所述制备方法制备得到的蜂窝状电解水催化剂。

19.本发明提供了上述方案所述蜂窝状电解水催化剂在碱性电解水中的应用。

20.本发明提供了一种蜂窝状电解水催化剂的制备方法,包括以下步骤:将多酸和过渡金属盐溶于热水中进行掺杂,然后加入重结晶溶剂,进行重结晶,得到过渡金属掺杂多酸;所述多酸为磷钼酸或磷钨酸;所述过渡金属盐为fe盐、co盐或ni盐;将所述过渡金属掺杂多酸、sio2球和碳氮源在溶剂中混合,进行预聚合,得到预聚物;所述sio2球的粒径为200~1000nm;所述碳氮源为盐酸多巴胺、三聚氰胺或聚苯胺;将所述预聚物进行热解,得到热解产物;利用氢氟酸将所述热解产物中的sio2球进行刻蚀,得到蜂窝状电解水催化剂。本发明先利用多酸的缺位特性将过渡金属掺杂到多酸中,然后以sio2球作为模板,将过渡金属掺杂多酸、sio2球和碳氮源在溶剂中混合,利用碳氮源(盐酸多巴胺、三聚氰胺或聚苯胺)在弱碱性条件下会自发聚合,以及在自聚过程中能够螯合和吸附各种金属离子的能力,使过渡金属掺杂多酸和碳氮源预聚到一起并锚定到sio2小球表面,形成预聚物;接着经过热解,将预聚物中的碳氮源热解为n掺杂的c,同时将过渡金属掺杂多酸热解成x2p/y2c异质结(x为过渡金属,fe、co或ni;y为多酸中的金属元素,mo或w),最后利用氢氟酸刻蚀掉sio2球,得到蜂窝状电解水催化剂,简写为x2p/y2c@nc催化剂。

21.本发明通过在限域空间(即先得到预聚物)内一步热解,同时实现了x(x=fe、co或ni)、y(y=mo或w)、p、c、n五种元素的耦合,一步得到了蜂窝状的多孔纳米结构。由于y2c(指mo2c或w2c)和x2p(co2p、fe2p或ni2p)独特的异质结构和协同效应,实现了mott-schottky效应驱动的界面电荷调节,x2p/y2c@nc催化剂表现出优异的析氢和析氧性能。在碱性介质中,her和oer在电流密度10ma

·

cm-2

时的过电位分别为86mv和209mv。

22.本发明的蜂窝状x2p/y2c@nc催化剂,具有稳定的多孔结构,形貌良好,具有较大的孔径,相互连接的微孔和介孔结构可以促进电解质的扩散;而大孔结构可以作为电解质储存库,既可以有效地将反应物和电解质输送到活性中心,又可以促进气泡的释放。孔隙可以增加催化剂比表面积、提高表面活性,表面颗粒作为催化反应的活性位点,具有高效的电催化活性。

23.此外,杂原子掺杂(n和p元素)也提高了催化剂的活性。

24.本发明的制备方法具有反应过程简单,反应步骤少,反应周期短、重复性好等优势,在电催化剂领域具有良好的应用前景和广阔的发展空间。

附图说明

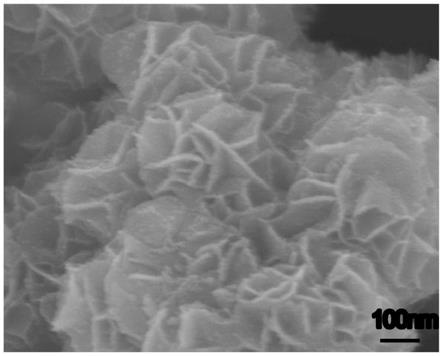

25.图1为实施例1制备的co2p/mo2c@nc催化剂的扫描电子显微镜图像;

26.图2为实施例1制备的co2p/mo2c@nc催化剂的透射电子显微镜图像;

27.图3为实施例1制备的co2p/mo2c@nc催化剂的bet吸附-脱附曲线;

28.图4为实施例1制备的co2p/mo2c@nc催化剂的拉曼光谱图;

29.图5为实施例1制备的co2p/mo2c@nc催化剂的xrd图;

30.图6为实施例1和对比例1和2制备的co2p/mo2c@nc、co2p@nc、mo2c@nc和商业pt/c催化剂在1m koh溶液中的(a)析氢线性伏安曲线和(b)塔菲尔斜率曲线;

31.图7为实施例1和对比例1和2制备的co2p/mo2c@nc、co2p@nc、mo2c@nc和商业ruo2催化剂在1m koh溶液中的(a)析氧线性伏安曲线和(b)塔菲尔斜率曲线;

32.图8为实施例1制备的co2p/mo2c@nc催化剂在1m koh溶液中对(a)全电解水的催化活性和(b)稳定性表征及其与商业化pt/c和ruo2贵金属催化剂稳定性的比较。

具体实施方式

33.本发明提供了一种蜂窝状电解水催化剂的制备方法,包括以下步骤:

34.将多酸和过渡金属盐溶于热水中进行掺杂,然后加入重结晶溶剂,进行重结晶,得到过渡金属掺杂多酸;所述多酸为磷钼酸或磷钨酸;所述过渡金属盐为fe盐、co盐或ni盐;

35.将所述过渡金属掺杂多酸、sio2球和碳氮源在溶剂中混合,进行预聚合,得到预聚物;所述碳氮源为盐酸多巴胺、三聚氰胺或聚苯胺;所述sio2球的粒径为200~1000nm;

36.将所述预聚物进行热解,得到热解产物;

37.利用氢氟酸将所述热解产物中的sio2球进行刻蚀,得到蜂窝状电解水催化剂。

38.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

39.本发明将多酸和过渡金属盐溶于热水中进行掺杂,然后加入重结晶溶剂,进行重结晶,得到过渡金属掺杂多酸。

40.在本发明中,所述多酸为磷钼酸或磷钨酸,优选为磷钼酸;所述过渡金属盐为fe盐、co盐或ni盐,优选为co盐。本发明对过渡金属盐的具体种类没有特殊要求,能够溶于水即可。在本发明的实施例中,具体是采用co(no3)3·

6h2o。在本发明中,所述多酸和过渡金属盐中过渡金属离子的摩尔比优选为1:(0.7~2.5),更优选为1:(1~2),进一步优选为1:(1.2~1.6)。

41.在本发明中,所述热水中优选还含有重结晶助剂,所述重结晶助剂优选包括醋酸钾或碳酸钾,更优选为醋酸钾;所述多酸和重结晶助剂的摩尔比优选为1:(1~1.5)。本发明利用重结晶助剂提高重结晶的产率。

42.在本发明中,将多酸和过渡金属盐溶于热水中进行掺杂优选包括:将多酸溶于热水中,得到多酸溶液;将过渡金属盐溶于热水中,得到过渡金属盐溶液;将多酸溶液和过渡金属盐溶液混合,在搅拌条件下进行掺杂。

43.当热水中含有重结晶助剂时,将多酸和过渡金属盐溶于热水中进行掺杂优选包括:将多酸溶于热水中,得到多酸溶液;将过渡金属盐溶于热水中,得到过渡金属盐溶液;将重结晶助剂溶于热水中,得到重结晶助剂溶液;在搅拌条件下,将过渡金属盐溶液加入到多酸溶液中,然后再加入重结晶助剂溶液,在搅拌条件下进行掺杂。

44.在本发明中,所述热水的温度优选为85~105℃,所述掺杂的温度为85~105℃,所述掺杂的时间优选为2min以上。本发明对热水的用量没有特殊要求,能够将各物质溶解即可。本发明利用热水促进多酸和过渡金属盐的溶解,方便过渡金属对多酸进行掺杂。

45.完成所述掺杂后,本发明优选将所得溶液降温至60℃以下进行过滤,然后加入重结晶溶剂,进行重结晶,得到过渡金属掺杂多酸。本发明降温的目的是为了防止溶液烫手。过滤的目的是为了除去溶液中的杂质,降温的过程中并无固体析出。

46.在本发明中,所述重结晶溶剂优选包括甲醇、乙腈、乙醇或甲苯。所述重结晶溶剂与热水总量的体积比优选为1:(1~1.8)。

47.在本发明中,所述重结晶优选在搅拌条件下进行,所述重结晶的温度优选为1.5~12.3℃,更优选为5~10℃。本发明对所述重结晶的时间没有特殊要求,至无固体继续析出即可。在本发明的实施例中,具体是5℃过夜。

48.本发明优选重复所述重结晶的过程2~3次,以提高过渡金属掺杂多酸的纯度。本发明重复所述重结晶的过程优选为:将上一次重结晶得到的过渡金属掺杂多酸溶于热水

中,然后加入重结晶溶剂,进行重结晶。

49.完成所述重结晶后,本发明优选将所得产物进行干燥,得到过渡金属掺杂多酸。本发明对所述干燥的条件没有特殊要求,本领域熟知的干燥条件均可。在本发明的实施例中,具体是在55℃的烘箱中干燥。

50.得到过渡金属掺杂多酸后,本发明将所述过渡金属掺杂多酸、sio2球和碳氮源在溶剂中混合,进行预聚合,得到预聚物。

51.在本发明中,所述碳氮源为盐酸多巴胺、三聚氰胺或聚苯胺,优选为盐酸多巴胺。在本发明中,所述过渡金属掺杂多酸和碳氮源的质量比优选为1:(0.8~3.8),更优选为1:(1~3.5),进一步优选为1:(2~3)。

52.在本发明中,所述sio2球的粒径为200~1000nm,优选为300~800nm,更优选为400~600nm。在本发明中,所述sio2球作为电解水催化剂的模板。在本发明中,所述碳氮源和sio2球的质量比优选为1:(1.3~11.8),更优选为1:(5~11.8)。

53.在本发明中,所述溶剂优选为甲醇、乙醇或乙腈;所述过渡金属掺杂多酸、sio2球和碳氮源的总质量与溶剂的用量比优选为0.2~0.5g:1ml。

54.在本发明中,所述将过渡金属掺杂多酸、sio2球和碳氮源在溶剂中混合优选包括:先将过渡金属掺杂多酸和碳氮源分散到溶剂中,然后加入sio2球进行研磨。本发明对所述研磨的条件没有特殊要求,将各物质混合均匀即可。本发明所述研磨的过程为预聚合的过程。本发明利用碳氮源(盐酸多巴胺、三聚氰胺或聚苯胺)在弱碱性条件下会自发聚合,以及在自聚过程中能够螯合和吸附各种金属离子的能力,使过渡金属掺杂多酸和碳氮源预聚到一起并锚定到sio2小球表面,形成预聚物。

55.完成所述研磨后,本发明优选将所得研磨物进行干燥,然后研磨均匀,得到预聚物。

56.得到预聚物后,本发明将所述预聚物进行热解,得到热解产物。

57.在本发明中,所述热解的温度优选为700~900℃,更优选为750~850℃;保温时间优选为5~8h,更优选为6~7h。在本发明中,所述热解优选在氮气氛围下进行。本发明在所述热解过程中,预聚物中的碳氮源热解为n掺杂的c,同时将过渡金属掺杂多酸热解成x2p/y2c异质结(x为过渡金属,fe、co或ni;y为多酸中的金属元素,mo或w)。

58.本发明通过在限域空间(即先得到预聚物)内一步热解,同时实现了x(x=fe、co或ni)、y(y=mo或w)、p、c、n五种元素的耦合。

59.得到热解产物后,本发明利用氢氟酸将所述热解产物中的sio2球进行刻蚀,得到蜂窝状电解水催化剂。

60.在本发明中,所述氢氟酸的浓度优选为10~40wt%,本发明对所述氢氟酸的用量没有特殊要求,能够将热解产物完全浸没即可。在本发明中,所述刻蚀的时间优选为6~12h。本发明利用刻蚀去除sio2球,形成蜂窝状大孔、微孔和介孔结构。

61.完成所述刻蚀后,本发明优选将所得粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥12小时,得到蜂窝状电解水催化剂。

62.本发明提供了上述方案所述制备方法制备得到的蜂窝状电解水催化剂(简称x2p/y2c@nc催化剂)。所述蜂窝状电解水催化剂包括n掺杂的石墨相c以及x2p/y2c异质结材料(x为过渡金属,fe、co或ni;y为多酸中的金属元素,mo或w)。

63.由于y2c(指mo2c或w2c)和x2p/(co2p、fe2p或n2p)独特的异质结构和协同效应,x2p/y2c@nc催化剂表现出优异的析氢和析氧性能。

64.在本发明中,所述蜂窝状电解水催化剂的比表面积优选为80~300m2/g,平均孔径优选为6.5~11.3nm,孔容优选为0.02~0.09cm2/g。

65.本发明的蜂窝状x2p/y2c@nc多孔催化剂,具有稳定的多孔结构,形貌良好,具有较大的孔径,相互连接的微孔和介孔结构可以促进电解质的扩散;而大孔结构可以作为电解质储存库,既可以有效地将反应物和电解质输送到活性中心,又可以促进气泡的释放。孔隙可以增加催化剂比表面积、提高表面活性,表面颗粒作为催化反应的活性位点,具有高效的电催化活性。

66.本发明提供了上述方案所述蜂窝状电解水催化剂在碱性电解水中的应用。在本发明中,所述蜂窝状电解水催化剂可以作为电解水的阴极或阳极,也可以同时作为阴极和阳极。

67.下面结合实施例对本发明提供的蜂窝状电解水催化剂及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

68.实施例1

69.称5.65g(3.1mmol)磷钼酸(简称pmo

12

)溶于25ml 90℃的热水中,在搅拌条件下加入1.222g(4.2mmol)溶于5ml热水的co(no3)2·

6h2o,最后加入10g溶于10ml热水的ch3cook。然后将混合物在90℃下维持反应2min,冷却到60℃下过滤,在搅拌条件下向所得滤液中加入40ml的ch3oh并在5℃下过夜进行重结晶,用少量热水将析出的晶体重结晶3次,在55℃下烘箱中干燥,得到co掺杂多酸,简称copmo

12

。

70.将0.2g copmo

12

和0.4g盐酸多巴胺(da)于5ml甲醇中分散,再加1.0g的sio2微球(粒径为200nm)于研钵中研磨均匀,55℃下烘箱中干燥后研磨均匀,得到sio2@copmo@da预聚物;收集产物后研磨均匀,在n2气氛下,在800℃加热5h进行热解,加热速率为5℃

·

min-1

,得到热解产物,简称sio2@copmo@nc复合物。

71.将sio2@copmo@nc复合物加入到8.8ml氢氟酸(15wt%)溶液中,室温条件下搅拌12h,去除sio2模板;最后,将粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥12小时,得到蜂窝状电解水催化剂,记为co2p/mo2c@nc催化剂。

72.实施例2

73.称5.65g(3.1mmol)pmo

12

溶于25ml 90℃的热水中,在搅拌条件下加入0.611g(2.1mmol)溶于5ml热水的co(no3)2·

6h2o,最后加入10g溶于10ml热水的ch3cook。然后将混合物在90℃下维持反应2min,冷却到60℃下过滤,在搅拌条件下向所得滤液中加入40ml的ch3oh并在5℃下过夜进行重结晶,用少量热水将析出的晶体重结晶3次,在55℃下烘箱中干燥,得到co掺杂多酸,简称copmo

12

。

74.将0.2g copmo

12

和0.16g聚苯胺(pani)于5ml乙醇中分散,再加0.8g的sio2微球(粒径为600nm)于研钵中研磨均匀,55℃下烘箱中干燥后研磨均匀,得到sio2@copmo@pani预聚物;收集产物后研磨均匀,在n2气氛下,在750℃下加热7h进行热解,加热速率为5℃

·

min-1

,得到热解产物,记为sio2@copmo@nc复合物。

75.将sio2@copmo@nc复合物加入到10.5ml氢氟酸(10wt%)溶液中,室温条件下搅拌8h进行刻蚀,去除sio2模板;最后,将粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥

12小时,得到蜂窝状电解水催化剂,记为co2p/mo2c@nc催化剂。

76.实施例3

77.称8.928g(3.1mmol)磷钨酸(简称pw

12

)溶于25ml 90℃的热水中,在搅拌条件下加入1.688g(5.8mmol)溶于5ml热水的co(no3)2·

6h2o,最后加入10g溶于10ml热水的ch3cook。然后将混合物在90℃下维持反应2min,冷却到60℃下过滤,在搅拌条件下向所得滤液中加入40ml的ch3oh并在5℃下过夜进行重结晶,用少量热水将析出的晶体重结晶3次,在55℃下烘箱中干燥,得到co掺杂多酸,简称copw

12

。

78.将0.2g copw

12

和0.5g三聚氰胺(melamine,mel)于6ml乙腈中分散,再加1.5g的sio2微球(粒径为500nm)于研钵中研磨均匀,55℃下烘箱中干燥后研磨均匀,得到sio2@copmo@mel预聚物;收集产物后研磨均匀,在n2气氛下,在850℃下加热5h进行热解,加热速率为5℃

·

min-1

,得到热解产物,记为sio2@copw@nc复合物。

79.将sio2@copw@nc复合物加入到9.2ml氢氟酸(20wt%)溶液中,室温条件下搅拌10h进行刻蚀,去除sio2模板;最后,将粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥12小时,得到蜂窝状电解水催化剂,记为co2p/w2c@nc催化剂。

80.实施例4

81.称8.92g(3.1mmol)pw

12

溶于25ml 90℃的热水中,在搅拌条件下加入1.939g(4.8mmol)溶于5ml热水的fe(no3)3·

9h2o,最后加入10g溶于10ml热水的ch3cook。然后将混合物在90℃下维持反应2min,冷却到60℃下过滤,在搅拌条件下向所得滤液中加入40ml的ch3oh并在5℃下过夜进行重结晶,用少量热水将析出的晶体重结晶3次,在55℃下烘箱中干燥,得到fe掺杂多酸,简称fepw

12

。

82.将0.2g fepw

12

和0.62g聚苯胺(pani)于6ml甲醇中分散,再加1.9g的sio2微球(粒径为800nm)于研钵中研磨均匀,55℃下烘箱中干燥后研磨均匀,得到sio2@fepw@pani预聚物;收集产物后研磨均匀,在n2气氛下,在900℃下加热6h进行热解,加热速率5℃

·

min-1

,得到得到热解产物,简称sio2@fepw@nc复合物。

83.将sio2@fepw@nc复合物加入到6ml氢氟酸(40wt%)溶液中,室温条件下搅拌6h,去除sio2模板;最后,将粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥12小时,得到蜂窝状电解水催化剂,记为fe2p/w2c@nc催化剂。

84.实施例5

85.称8.928g(3.1mmol)pw

12

溶于25ml 90℃的热水中,在搅拌条件下加入1.512g(5.2mmol)溶于5ml热水的ni(no3)2·

6h2o,最后加入10g溶于10ml热水的ch3cook。然后将混合物在90℃下维持反应2min,冷却到60℃下过滤,在搅拌条件下向所得滤液中加入40ml的ch3oh并在5℃下过夜进行重结晶,用少量热水将析出的晶体重结晶3次,在55℃下烘箱中干燥,得到ni掺杂多酸,简称nipw

12

。

86.将0.2g nipw

12

和0.68g聚苯胺(pani)于7ml甲醇中分散,再加1.8g的sio2微球(粒径为700nm)于研钵中研磨均匀,55℃下烘箱中干燥后研磨均匀,得到sio2@nipw@pani预聚物;收集产物后研磨均匀,在n2气氛下,在900℃下加热6h进行热解,加热速率5℃

·

min-1

,得到得到热解产物,简称sio2@nipw@nc复合物。

87.将sio2@nipw@nc复合物加入到10ml氢氟酸(40wt%)溶液中,室温条件下搅拌6h,去除sio2模板;最后,将粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥12小时,得到

蜂窝状电解水催化剂,记为ni2p/w2c@nc催化剂。

88.实施例6

89.称5.65g(3.1mmol)pmo

12

溶于25ml 90℃的热水中,在搅拌条件下加入1.939g(4.8mmol)溶于5ml热水的fe(no3)3·

9h2o,最后加入10g溶于10ml热水的ch3cook。然后将混合物在90℃下维持反应2min,冷却到60℃下过滤,在搅拌条件下向所得滤液中加入40ml的ch3oh并在5℃下过夜进行重结晶,用少量热水将析出的晶体重结晶3次,在55℃下烘箱中干燥,得到fe掺杂多酸,简称fepmo

12

。

90.将0.2g fepmo

12

和0.36g盐酸多巴胺(da)于5ml甲醇中分散,再加0.7g的sio2微球(粒径为600nm)于研钵中研磨均匀,55℃下烘箱中干燥后研磨均匀,得到sio2@fepmo@da预聚物;收集产物后研磨均匀,在n2气氛下,在750℃下加热8h进行热解,加热速率为5℃

·

min-1

,得到热解产物,记为sio2@copmo@nc复合物。

91.将sio2@fepmo@nc复合物加入到7ml氢氟酸(30wt%)溶液中,室温条件下搅拌6h进行刻蚀,去除sio2模板;最后,将粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥12小时,得到蜂窝状电解水催化剂,记为fe2p/mo2c@nc催化剂。

92.实施例7

93.称5.65g(3.1mmol)pmo

12

溶于25ml 90℃的热水中,在搅拌条件下加入1.221g(4.2mmol)溶于5ml热水的ni(no3)2·

6h2o,最后加入10g溶于10ml热水的ch3cook。然后将混合物在90℃下维持反应2min,冷却到60℃下过滤,在搅拌条件下向所得滤液中加入40ml的ch3oh并在5℃下过夜进行重结晶,用少量热水将析出的晶体重结晶3次,在55℃下烘箱中干燥,得到ni掺杂多酸,简称nipmo

12

。

94.将0.2g nipmo

12

和0.56g三聚氰胺(melamine,mel)于6ml乙醇中分散,再加1.0g的sio2微球(粒径为400nm)于研钵中研磨均匀,55℃下烘箱中干燥后研磨均匀,得到sio2@nipmo@mel预聚物;收集产物后研磨均匀,在n2气氛下,在850℃下加热6h进行热解,加热速率为5℃

·

min-1

,得到热解产物,记为sio2@nipmo@nc复合物。

95.将sio2@nipmo@nc复合物加入到9.3ml氢氟酸(20wt%)溶液中,室温条件下搅拌8h进行刻蚀,去除sio2模板;最后,将粉末用去离子水、乙醇彻底洗涤,并在50℃下真空干燥12小时,得到蜂窝状电解水催化剂,记为ni2p/mo2c@nc催化剂。

96.对比例1

97.co2p@nc催化剂的合成

98.将0.2g co(no3)2·

6h2o和0.4g盐酸多巴胺和1.0g的sio2微球(粒径为300nm)于研钵中研磨均匀,加5ml甲醇分散,55℃下烘箱中干燥后研磨均匀,得到sio2@co@da预聚物;在n2气氛下,在800℃下加热6h进行炭化,加热速率5℃

·

min-1

。再次将炭化后的产物置于氧化铝磁舟中,1.5g次磷酸钠(nah2po2·

h2o)作为磷源放在瓷舟中,与催化剂作为的两个独立位置(一前一后),用n2吹30min扫去除炉管中的空气,350℃下在管道炉中加热2h,加热速率为2℃min-1

,得到sio2@co2p@nc复合物。将产物加入到8.8ml氢氟酸(10wt%)溶液中,室温条件下搅拌12h,去除sio2模板;然后,将粉末用去离子水彻底洗涤,并在50℃下真空干燥12小时,最终得到co2p@nc催化剂。

99.对比例2

100.mo2c@nc催化剂的合成

101.将0.2g na2moo4和0.4g盐酸多巴胺和1.0g的sio2微球(粒径为300nm)于研钵中研磨均匀,加5ml甲醇分散,55℃下烘箱中干燥后研磨均匀,得到sio2@mo@da复合物;在n2气氛下,在800℃下加热6h,加热速率5℃

·

min-1

,得到sio2@mo2c@nc复合物。将产物加入到8.8ml氢氟酸(10wt%)溶液中,室温条件下搅拌12h,去除sio2模板;然后,将粉末用去离子水彻底洗涤,并在50℃下真空干燥12小时,最终得到mo2c@nc催化剂。

102.结构及性能表征:

103.对实施例1制备的co2p/mo2c@nc催化剂的扫描电子显微镜观察,结果如图1所示。从图1可以看出,多孔结构紧密相连接,层次分布。载体(n掺杂c)与催化剂之间的粘附性强,有利于降低接触电阻,有利于电荷从电极注入和传输到催化剂活性部位。

104.对实施例1制备的co2p/mo2c@nc催化剂的透射电子显微镜进行观察,结果如图2所示。如图2所示,多孔骨架上分散着无数的小纳米晶(co2p/mo2c异质结),纳米晶有利于产生边界、缺陷和位错,这为提高催化活性提供了大量的活性中心。两个相邻的纳米晶在边界处紧密融合在一起,这表明它们彼此之间紧密相连,确保了良好的电和机械接触,从而实现了高效而稳定的催化反应。

105.对实施例1制备的co2p/mo2c@nc催化剂的bet吸附-脱附分析,结果如图3所示。根据如图3所示的结果,co2p/mo2c@nc的比表面积高达88.45m2·

g-1

,其等温吸附线为i/iv混合型,同时在中高压区域出现了h4型回滞环,说明其孔隙结构主要由微孔和介孔组成。相互连接的微孔和介孔结构可以促进电解质的扩散,而大孔结构可以作为电解质储存库,既可以有效地将反应物和电解质输送到活性中心,又可以促进气泡的释放。

106.对实施例1制备的co2p/mo2c@nc催化剂的拉曼光谱进行分析,结果如图4所示。拉曼光谱进一步证实了co2p/mo2c@nc的石墨化程度(图4)。d带(1350cm-1

)和g带(1580cm-1

)强度之比(id/ig)为1.89,表明多孔碳壳上存在部分石墨化和许多结构缺陷,有利于导电和h

/h2吸收。

107.对实施例1制备的co2p/mo2c@nc催化剂进行xrd分析,结果如图5所示。图5显示了co2p/mo2c@nc的粉末x射线衍射(pxrd)图。pxrd峰可归因于co2p(jcpds,no.54-0413)和mo2c(jcpds,no.31-0871)的混合物。位于31.09

°

、40.83

°

、44.85

°

、48.37

°

、55.47

°

和67.91

°

的峰清晰可见,分别指向co2p的(110)、(111)、(021)、(120)、(030)和(130)晶面。在34.41

°

、37.94

°

、39.45

°

和61.38

°

有四个特征峰,分别归属于mo2c的(002)、(200)、(102)和(040)晶面。在24

°

处观察到的附加峰应归因于石墨碳。

108.对实施例1及对比例1~2制备的催化剂析氢性能进行分析,结果如图6所示。正如预期的那样,co2p/mo2c@nc电极表现出最好的her电化学活性,驱动10ma

·

cm-2

、50ma

·

cm-2

和100ma

·

cm-2

所需的过电位分别为86mv(η10)、133mv(η50)和165mv(η100),能与pt/c电极(η10=37mv,η50=129mv,η100=218mv)相媲美(图6中(a))。co2p/mo2c@nc表现出比co2p@nc、mo2c@nc更好的her活性,表明co2p和mo2c之间存在协同效应。此外,co2p/mo2c@nc催化剂对her具有较快的动力学性能,其tafel斜率为46mv dec-1

,低于pt/c(54mv dec-1

)、co2p@nc(116mv

·

dec-1

)和mo2c@nc(153mv

·

dec-1

)(图6中(b))。众所周知,tafel斜率为120、40和30mv dec-1

分别对应于volmer(伏尔默反应)、heyrovsky(海洛夫斯基反应)和tafel(塔菲尔反应)过程,表明反应通过volmer-heyrovsky机制进行。tafel斜率为46mv,表明co2p/mo2c@nc的her途径遵循volmer-tafel机制。

109.对实施例1及对比例1~2制备的催化剂进行析氧性能分析,结果如图7所示。正如预期的那样,从代表性样品的极化曲线来看,co2p/mo2c@nc的表现优于商用ruo2(图7中(a)和(b))。co2p/mo2c@nc的过电位最小,η10为209mv,η50为270mv,η100为350mv,比ruo2(η10=240mv)低31mv,远低于co2p@nc(η10=301mv),值得注意的是mo2c@nc(η10=181mv)的低于co2p/mo2c@nc(η10=209mv),但是在电流密度13ma

·

cm-2

以上时,过电势呈现增加趋势(图7中(a))。同时,co2p/mo2c@nc的tafel斜率为91mv

·

dec-1

,低于ruo2(132mv

·

dec-1

),mo2c@nc(140mv

·

dec-1

)和co2p@nc(169mv

·

dec-1

)(图7中(b)),反映了co2p/mo2c@nc较快的oer动力学。

110.对实施例1催化剂全电解水的催化活性及其与商业化pt/c和ruo2贵金属催化剂稳定性的比较,结果如图8所示。以co2p/mo2c@nc为阳极和阴极,进行了整体裂解水实验。如图8中(a)所示,在双电极体系中,电子可以快速通过多孔催化剂,因为它的高电导率可以分别解离吸附在co2p/mo2c@nc上的h2o和oh-,并在阴极同时生成h2和在阳极生成o2。正如预期的那样,co2p/mo2c@nc对大大优于pt/c‖ruo2对。co2p/mo2c@nc对表现出优异的催化整体水分解活性,仅需1.55v就能提供10ma

·

cm-2

的电流密度,大大低于pt/c‖ruo2(1.62v)。此外,co2p/mo2c@nc对在10ma

·

cm-2

、50ma

·

cm-2

和100ma

·

cm-2

电流密度下的i-t计时电流曲线证明了其良好的长期稳定性(图8中(b))。

111.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。