1.本实用新型涉及油田污水处理技术领域,具体涉及一种油田多功能预分水处理设备。

背景技术:

2.预分水是指在井组、计量站、接转站等提前把部分污水分离出来,就地处理达标后回注,剩余低含水采出液再送至联合站集中处理。目前主要有5类油水分离器可用于预分水技术:水力旋流器占地面积小、质量小、处理效率高,易于安装和维修,主要用于海上油田;斜管预分水器操作简单、投资低,俄罗斯和欧美国家高含水油田广泛采用;gun barrel分离器,运行工况稳定,管理方便,国外油田有少量应用;三相分离器预分水,运行工况稳定,管理方便,国内应用最广泛;多功能原油处理组合装置(五合一)占地面积小,操作方便,这些设备有预分水功能,但技术单一,不能完全适应提高处理效率,降低后端处理系统负荷的现场生产要求。

3.随着各大油田开发的不断深入,采液量和采出液综合含水不断上升,一方面采液量的增加导致部分集输站接近或超负荷运行,给油田地面处理带来能耗上升、成本增加等一系列问题;对于边远小断块油田或采出液逐年增加的特高含水期油田,提液是应对低油价的有效低成本技术措施,液量增加部分集输站库同样已接近或超负荷运行,高含水采出液同样给油田地面处理带来能耗上升、成本增加等一系列问题;另一方面采出液长距离集中输送存在能耗大、处理费用高、水质无法保障等问题;如何能缩短采出液处理的流程、降低后端油水处理系统负荷、减少沿程损失,是提高处理效率及处理效果的有效途径。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的是提供一种油田多功能预分水处理设备,不仅具备预分水处理功能,还能够缩短采出液处理流程、降低后端油水处理系统负荷及减少沿程损失等其他功能,能够适应提高处理效率的现场生产要求。

5.为达到上述目的,本实用新型采用的技术方案是:一种油田多功能预分水处理设备,包括依次连接的加气旋流器、立式高效压力分离器及紊流聚结过滤器,所述加气旋流器包括自外向内依次同心套接的气浮分离筒、旋流筒及集油管,其中旋流筒底端伸出气浮分离筒外部,集油管底端伸出旋流筒外部,所述气浮分离筒顶部伸出有用于排出气体的气体循环管,底部设有导水管;所述旋流筒和集油管顶端开口,且所述旋流筒底部设有污水管,所述污水管上还设有与溶气泵连接的溶气进口,通过该溶气进口向旋流筒输送溶气;

6.立式高效压力分离器顶部伸出有溢油管,底部伸出有排污口,且所述立式高效压力分离器内部自上而下设有与溢油管连通的溢油层、微涡旋聚结吸附填料层、与加气旋流器输出端连接的沉降分离区、斜板或斜管填料层、净化水层及与排污口连通的污泥沉降层,对应所述净化水层外部与紊流聚结过滤器连接;与沉降分离区连接的加气旋流器输出端还设有与溶气泵连接的溶气进口,通过该溶气进口向沉降分离区输送溶气;

7.所述紊流聚结过滤器顶部伸出有收油管,底部伸出设有出水口,且所述紊流聚结过滤器内部靠近顶部分别设有紊流除油构件和微涡旋聚结吸附填料层,靠近底部设有双滤料滤层。

8.进一步地,所述气浮分离筒和导水管以u形连通管的设置方式连通,且所述气浮分离筒靠近顶部设有与导水管出口连接的净水箱,所述净水箱出口与立式高效压力分离器的沉降分离区连接。

9.所述立式高效压力分离器外部对应净化水层处依次连接有水泵进水管、水泵及水泵出水管,所述水泵出水管末端与紊流聚结过滤器的紊流除油构件连接。

10.所述气浮分离筒底部设有与导水管进口连接的集水舱。

11.所述双滤料滤层内部装的填料为石英砂 无烟煤,或为金刚砂 无烟煤,或为石英砂 核桃壳。

12.所述加气旋流器、立式高效压力分离器及紊流聚结过滤器均为罐体结构。

13.本实用新型改变了传统计量站模式,在计量站采用“高效分水、污水处理、就地回注”的模式,通过

ꢀ“

加气旋流 高效聚结沉降 紊流过滤”等工艺来实现,是作为提高处理效率和处理效果的有效途径。

14.本实用新型中的加气旋流器为低强度水力旋流与气浮选组合水处理设备,溶气和含油污水通过污水管,由旋流筒底部沿切线方向进入旋流筒内,向上螺旋旋转运动,旋转上升进入旋流筒体上部,在离心力的作用下,密度较大的水被甩向旋流筒体外壁,密度较小的原油和油气混合物被重的水压甩向集油管外壁,油滴和气泡因密度小于周围的水而结合,并通过气泡的上升对油滴进行浮选,油气混合物沿集油管外壁旋流进入集油管上部后,流入集油管内部,经液位控制后自集油管底部流出;甩向旋流筒外壁的水在气浮分离筒内部围绕旋流筒外壁向下旋流运动,同时水中的溶解气发挥着吸附、聚并和上浮的作用,使油、水进一步实现沉降分离,下部的净水通过特别设计的“u”形连通管由导水管进入净水箱,从而达到了油、气、水相的分离作用。

15.上述加气旋流器能实现旋流、气浮分离、集油等功能,结构简单、易操作,控制可靠;溶气水到达一定高度后由于出水控制被强制转向到外层空间、继续向下旋转,外层环形空间面积扩大,液体的旋转速度和向下流速变慢,旋流未分离出来的油珠在微气泡的携带下向上运动,与旋流分离出的浮油一起进入集油管排出旋流器外;特殊的出水结构能稳定地控制油水界面及液面,不会因为来水的水质和水量的波动变化影响出水水质,水中污油去除率达到90%以上。

16.本实用新型中的立式高效压力分离器采用聚结吸附和斜板/斜管沉降技术原理,具体为:加气旋流器出水侧向进入立式高效压力分离器,分离器内上部设有微涡旋吸附聚结填料,中下部设有斜板或斜管填料层,来液进入分离器后,在沉降分离区油水沉降分离,含水油向上经过聚结吸附填料,油珠颗粒慢慢变大,继续向上运动,最终通过装置上溢油管排出;含油水向下运动,根据浅池原理,经过斜板斜管填料,油、水及液体中的悬浮物高效分离,油向上运动,悬浮物向下沉降通过排污口排出,净化水从出水管侧出至紊流聚结过滤器。

17.本实用新型中的紊流聚结过滤器采用聚结吸附和双滤料过滤技术原理,具体为:立式高效压力分离器来液进入紊流除油构件中进行涡流旋转,产生的离心力将油气向内圆

运移,在此步骤中将分散油和轻质有机物去除;分离出的液体进入微涡旋吸附聚集填料层,在此步骤中主要是将细小颗粒聚结成大颗粒,细小油珠聚结成大油珠;聚结后的液体进颗粒滤料进行过滤,通过双滤料滤层将颗粒和油珠吸附拦截。

18.本实用新型将低强度水力旋流分离技术与现有气浮选技术融合,适合于分散油和乳化油的分离,具有油水分离效率高、结构简单、操作容易、控制可靠、性价比高的特点。

19.本实用新型采用聚结吸附和二次溶气气浮,强化油水分离效率;沉降区设置配套斜板或斜管,利用浅池原理,有效提高了分离效率。

20.本实用新型中的导水管和出水管通过设置缓冲功能,能够提高设备耐冲击负荷能力,并减少总占地和总投资;

21.本实用新型设置的溢油管和排污口,保证装置运行的稳定性、可靠性。

22.本实用新型在工作过程中采用压力运行模式,减少提升能耗和运行管理工作量。

23.本实用新型处理后的出液满足管输最低含水率要求,达到占地少、处理效率高、处理成本低的目的。

附图说明

24.下面结合附图及实施例,对本实用新型的结构和技术特征作进一步描述。

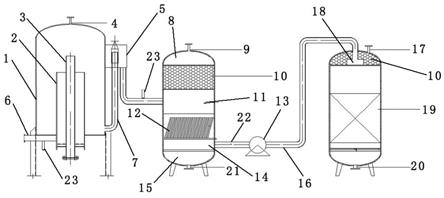

25.图1是本实用新型的结构示意图。

26.附图1中,1.气浮分离筒,2.旋流筒,3.集油管,4.气体循环管,5.净水箱,6.污水管,7.导水管,8.溢油层,9. 溢油管,10.微涡旋聚结吸附填料层,11.沉降分离区,12.斜板或斜管填料层,13.水泵,14.净化水层,15.污泥沉降层,16.水泵出水管,17.收油管,18.紊流除油构件,19.双滤料滤层,20.出水口,21.排污口,22.水泵进水管,23.溶气进口。

具体实施方式

27.附图1是本实用新型的一种实施例,公开了一种油田多功能预分水处理设备,包括依次连接的加气旋流器、立式高效压力分离器及紊流聚结过滤器,所述加气旋流器包括自外向内依次同心套接的气浮分离筒1、旋流筒2及集油管3,其中旋流筒2底端伸出气浮分离筒1外部,集油管3底端伸出旋流筒2外部,所述气浮分离筒1顶部伸出有用于排出气体的气体循环管4,底部设有集水舱,对应积水舱外部连接有导水管7;所述旋流筒2和集油管3顶端开口,且所述旋流筒2底部设有污水管6,所述污水管6上还设有与溶气泵连接的溶气进口23,通过该溶气进口23向旋流筒2输送溶气;

28.所述气浮分离筒1和导水管7以u形连通管的设置方式连通,且所述气浮分离筒1靠近顶部设有与导水管7出口连接的净水箱5,所述净水箱5出口与立式高效压力分离器的沉降分离区11连接。

29.本实用新型实施例中的加气旋流器为低强度水力旋流与气浮选组合水处理设备,溶气含油污水通过污水管6由旋流筒2底部沿切线方向进入旋流筒2内,向上螺旋旋转运动,旋转上升进入旋流筒2上部,在离心力的作用下,密度较大的水被甩向旋流筒2外壁,密度较小的原油和油气混合物被重的水压甩向集油管3外壁,油滴和气泡因密度小于周围的水而结合,并通过气泡的上升对油滴进行浮选,油气混合物沿集油管3外壁旋流进入集油管3上部后,流入集油管3内部,经液位控制后自集油管3底部流出;甩向旋流筒2外壁的水在气浮

分离筒1内部围绕旋流筒2外壁向下旋流运动,同时水中的溶解气发挥着吸附、聚并和上浮的作用,使油、水进一步实现沉降分离,下部的净水通过特别设计的“u”形连通管由导水管7进入净水箱5,从而达到了油、气、水相的分离作用。

30.所述加气旋流器、立式高效压力分离器、紊流聚结过滤器均为罐体结构,其中立式高效压力分离器顶部伸出有溢油管9,底部伸出有排污口21,且所述立式高效压力分离器内部自上而下设有与溢油管9连通的溢油层8、微涡旋聚结吸附填料层10、沉降分离区11、斜板或斜管填料层12、净化水层14及与排污口21连通的污泥沉降层15,所述立式高效压力分离器外部对应净化水层14处依次连接有水泵进水管22、水泵13及水泵出水管16,所述水泵出水管16末端与紊流聚结过滤器的紊流除油构件18连接。

31.本实用新型实施例中的立式高效压力分离器采用聚结吸附和斜板/斜管沉降技术原理,具体为:加气旋流器出水侧向进入立式高效压力分离器,分离器内上部设有聚结吸附填料层10,中下部设有斜板或斜管填料层12,来液进入分离器后,在沉降分离区11油水短暂沉降分离,含水油向上经过聚结吸附填料层10,油珠颗粒慢慢变大,继续向上运动,最终通过分离器上部溢油管9排出;含油水向下运动,根据浅池原理,经过斜板或斜管填料层12,油、水及液体中的悬浮物高效分离,油向上运动,悬浮物向下沉降通过排污口21排出,净化水从出水管16侧出至紊流聚结过滤器。

32.所述紊流聚结过滤器顶部伸出有收油管17,底部伸出设有出水口20,且所述紊流聚结过滤器内部靠近顶部分别设有紊流除油构件18和微涡旋聚结吸附填料层10,靠近底部设有双滤料滤层19,所述双滤料滤层19内部装的填料为石英砂 无烟煤,或为金刚砂 无烟煤,或为石英砂 核桃壳。

33.本实用新型实施例中的紊流聚结过滤器采用聚结吸附和双滤料过滤技术原理,具体为:立式高效压力分离器来液进入紊流除油构件18中进行涡流旋转,产生的离心力将油气向内圆运移,在此步骤中将分散油和轻质有机物去除;分离出的液体进入微涡旋吸附聚结填料,在此步骤中主要是将细小颗粒聚结成大颗粒,细小油珠聚结成大油珠;聚结后的液体进入双滤料滤层进行过滤,通过双滤料滤层将颗粒和油珠吸附拦截。

34.本实用新型的实施例改变了传统计量站模式,在计量站采用“高效分水、污水处理、就地回注”的模式,通过

ꢀ“

加气旋流 高效聚结沉降 紊流过滤”等工艺来实现,是作为提高处理效率和处理效果的有效途径。

35.以上所描述的仅为本实用新型的较佳实施例,上述具体实施例不是对本实用新型的限制,凡本领域的普通技术人员根据以上描述所做的润饰、修改或等同替换,均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。