1.本实用新型涉及塑胶生产设备技术领域,具体为一种医疗塑胶快速注塑成型模具。

背景技术:

2.现有授权公告号为cn210100548u的中国专利公开了一种医疗探测仪塑胶配件快速成型注塑模具,涉及到医疗设备领域,包括支撑座,支撑座的上表面两侧均固定安装有下模具,下模具的上表面两侧均固定连接有限位杆,支撑座的上表面两侧均固定连接有限位滑柱,限位滑柱的顶端固定连接顶板的下表面一侧,顶板的上表面中部固定连接有驱动电机,限位滑柱的顶部套接有活动套,活动套的一侧固定连接有连接杆,连接杆的一端固定连接有上模具,上模具的一侧中部固定连接有固定板,固定板的中部固定连接有螺纹套,螺纹套的中部螺纹连接有往复丝杠。通过在下模具上设置限位杆能够便于将上模具与下模具固定,有效提高了模具的稳定性。

3.但在实际应用中上述方案存在以下问题:首先,注塑后的医疗塑胶配件需要等待很长时间用于冷却凝固,延长了医疗塑胶配件的生产周期;其次,上述方案中没有设置塑胶配件顶出装置,塑胶配件在下模具与上模具之间成型后难以取出,严重影响塑胶配件的生产合格率。

技术实现要素:

4.本实用新型的目的在于针对上述的不足,提供一种能加快医疗塑胶配件成型凝固,缩短了医疗塑胶配件的生产周期,还能自动顶出成型后的塑胶配件,提高了塑胶配件的生产合格率的医疗塑胶快速注塑成型模具。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种医疗塑胶快速注塑成型模具,包括定模,安装定模的定模座,相对定模上下移动的动模,安装动模使用的动模座,驱动动模座上下移动所采用的多个驱动气缸,设于所述定模上的环形推板,驱动所述环形推板上下滑动所采用的顶出机构,设于所述定模座一侧的控制器以及设于所述动模中的冷却机构,所述定模上设置有凸起的模芯,所述顶出机构用于驱动所述环形推板沿所述模芯上下移动,所述动模上正对所述模芯设置有圆柱形的凹槽,所述凹槽、模芯和环形推板合在一起时构成模腔,所述定模上还设置有锥形的注塑口,所述驱动气缸、顶出机构和冷却机构均电性连接所述控制器。

7.进一步,所述冷却机构包括设于所述动模内部、且剖面呈几字形的冷却腔,所述动模的左右两侧分别设置有进水管和出水管,所述进水管和出水管均连通所述冷却腔,所述进水管和出水管上分别设置有进水阀和出水阀。

8.进一步,所述冷却腔中还设置有温度感应传感器,所述温度感应传感器电性连接所述控制器。

9.进一步,所述定模上设置有圆形凸台,所述模芯设置于所述圆形凸台上,所述圆形

凸台上还设置有四个圆柱形的顶出槽;所述顶出机构包括设于所述顶出槽中的电动伸缩杆,所述电动伸缩杆的活塞杆杆头竖直向上驱动连接所述环形推板。

10.进一步,四个所述顶出槽以所述圆形凸台的轴心为中心等角度设置。

11.进一步,所述定模上设置有减震垫,所述减震垫设置于所述定模与动模的接触面上。

12.本实用新型的有益效果是:

13.实际应用中,使用时,控制器控制多个驱动气缸驱动动模下移与定模合模后,所述凹槽、模芯和环形推板合围构成模腔,通过注塑口高压往模腔内注塑,通过冷却机构加快塑胶的冷却,塑胶冷却后,驱动气缸驱动动模上移,通过顶出机构驱动环形推板将塑胶配件顶出;本实用新型能加快医疗塑胶配件成型凝固,缩短了医疗塑胶配件的生产周期,还能自动顶出成型后的塑胶配件,提高了塑胶配件的生产合格率。

附图说明

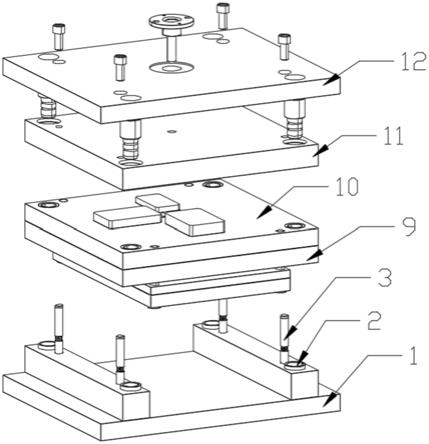

14.图1是本实用新型的整体结构示意图;

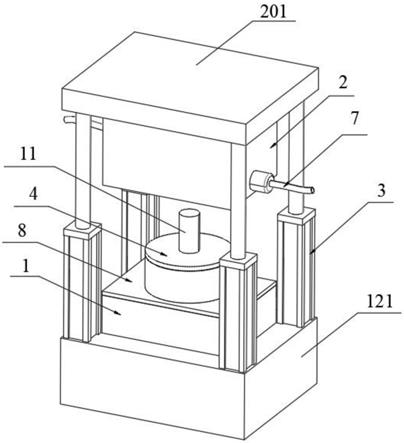

15.图2是本实用新型的右视图;

16.图3是图2中a-a处剖示图;

17.附图标记:定模1;定模座101;模芯11;注塑口12;圆形凸台13;顶出槽131;动模2;动模座201;凹槽21;冷却腔22;驱动气缸3;环形推板4;顶出机构5;控制器6;冷却机构7;进水管71;出水管72;进水阀73;出水阀74;温度感应传感器75;减震垫8。

具体实施方式

18.如图1、图2和图3所示,一种医疗塑胶快速注塑成型模具,包括定模1,安装定模1的定模座101,相对定模1上下移动的动模2,安装动模2使用的动模座201,驱动动模座201上下移动所采用的多个驱动气缸3,设于所述定模1上的环形推板4,驱动所述环形推板4上下滑动所采用的顶出机构5,设于所述定模座101一侧的控制器6以及设于所述动模2中的冷却机构7,所述定模1上设置有凸起的模芯11,所述顶出机构5用于驱动所述环形推板4沿所述模芯11上下移动,所述动模2上正对所述模芯11设置有圆柱形的凹槽21,所述凹槽21、模芯11和环形推板4合在一起时构成模腔,所述定模1上还设置有锥形的注塑口12,所述驱动气缸3、顶出机构5和冷却机构7均电性连接所述控制器6。

19.使用时,控制器6控制多个驱动气缸3驱动动模2下移与定模1合模后,所述凹槽21、模芯11和环形推板4合围构成模腔,通过注塑口12高压往模腔内注塑,通过冷却机构7加快塑胶的冷却,塑胶冷却后,驱动气缸3驱动动模2上移,通过顶出机构5驱动环形推板4将塑胶配件顶出;本实用新型能加快医疗塑胶配件成型凝固,缩短了医疗塑胶配件的生产周期,还能自动顶出成型后的塑胶配件,提高了塑胶配件的生产合格率。

20.如图1、图2和图3所示,所述冷却机构7包括设于所述动模2内部、且剖面呈几字形的冷却腔22,所述动模2的左右两侧分别设置有进水管71和出水管72,所述进水管71和出水管72均连通所述冷却腔22,所述进水管71和出水管72上分别设置有进水阀73和出水阀74;本实施例中,当注塑口12高压往模腔内注塑后,通过进水管71往冷却腔22中进冷水,通过冷水给模腔内的塑胶配件热换降温,通过出水管72将热换后的热水排出,通过进水阀73和出

水阀74控制进水管71和出水管72的打开或关闭。

21.如图1、图2和图3所示,所述冷却腔22中还设置有温度感应传感器75,所述温度感应传感器75电性连接所述控制器6;本实施例中,当温度感应传感器75感应到冷却腔22中水温过高时,控制器6控制进水阀73和出水阀74给冷却腔22换水。

22.如图1、图2和图3所示,所述定模1上设置有圆形凸台13,所述模芯11设置于所述圆形凸台13上,所述圆形凸台13上还设置有四个圆柱形的顶出槽131;所述顶出机构5包括设于所述顶出槽131中的电动伸缩杆,所述电动伸缩杆的活塞杆杆头竖直向上驱动连接所述环形推板4;本实施例中,塑胶配件冷却后,驱动气缸3驱动动模2上移,通过电动伸缩杆的活塞杆杆头伸出驱动环形推板4上移,即可将模芯11上的塑胶配件推出。

23.如图1、图2和图3所示,四个所述顶出槽131以所述圆形凸台13的轴心为中心等角度设置;本实施例中,当四个顶出槽131以圆形凸台13的轴心为中心等角度设置时,环形推板4上下滑动更平稳。

24.如图1、图2和图3所示,所述定模1上设置有减震垫8,所述减震垫8设置于所述定模1与动模2的接触面上;本实施例中,通过减震垫8能有效防止动模2将定模1压伤。

25.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。