1.本实用新型涉及一种可拆卸的装配式基础,属于市政建筑工程技术领域。

背景技术:

2.装配式基础是指将传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好构件和配件运输到施工现场,通过可靠的连接方式在现场装配安装而成的基础,具有节能、环保、工期短等优点。其中基础组装和连接方式是决定装配式基础结构性能、便捷性、可靠性的关键,需要满足安全、快速安装、易加工等要求。现今建筑基础常用现场浇筑基础的方式,但一方面因为湿作业方式易受人员、气候、周边环境等众多因素的影响,另一方面存在施工质量不易保证、施工周期长、污染环境等弊端。

3.因此上述现场浇筑基础的方式具有如下缺陷:

4.(1)现浇基础受气候和周边环境影响较大,并且需要大量现场工人进行支模、浇筑、养护,施工质量不易保证,施工周期长。

5.(2)较大基坑开挖时由于施工时间较长,需要搭设临时支护,增加了造价和施工风险。

6.(3)现浇基础对于冻土或环境保护地区影响较大,冻土地区由于混凝土养护时产生大量水化热致使冻土融化,影响地基承载力和稳定性。环境保护地区由于现场浇筑混凝土会排放污染环境的气体,并且部分渗漏的混凝土会造成污染。

7.(4)现场浇筑基础为整体浇筑,部件较大、难以重复利用和运输。

8.而常见的装配式基础主要具有以下几个方面的缺点:(1)拼装交接位置薄弱,易受弯矩和剪力影响破坏。(2)构件过大,不易运输,并且中间连接位置受轴力影响较大,易破坏。(3)模块预留钢筋较多不易运输,模块复杂不易加工。

技术实现要素:

9.本实用新型的目的在于,提供一种可拆卸的装配式基础。该可拆卸的装配式基础解决了现有技术中存在的诸多问题。

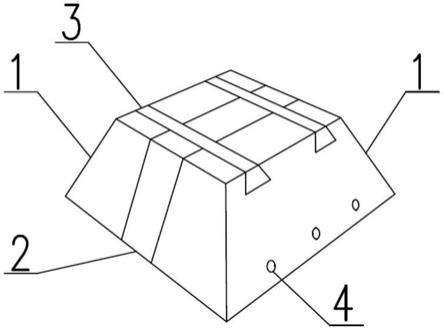

10.本实用新型的技术方案:一种可拆卸的装配式基础,包括有2个对称设置的边部件,2个边部件之间设置有1个中部件,中部件朝向2个边部件的 2个侧面各设有1个剪力键,边部件与中部件对应的侧面上设置有可供剪力键卡入的键槽,2个边部件以及中部件顶部均设有相互连通的榫槽,榫槽中卡入有与其截面形状相同的榫杆,2个边部件以及中部件中还设有多个位置相互对应的预留孔道。

11.前述的可拆卸的装配式基础中,所述预留孔道设置在剪力键、键槽的下部。

12.前述的可拆卸的装配式基础中,所述榫槽和榫杆截面均为上窄下宽的梯形结构。

13.前述的可拆卸的装配式基础中,所述榫槽和榫杆设置数量为2个。

14.前述的可拆卸的装配式基础中,所述装配式基础为锥台形结构。

15.本实用新型的有益效果:与现有技术相比,本实用新型的可拆卸的装配式基础由

边部件、中部件构成,通过在边部件和中部件上设置有剪力键和键槽实现初拼装定位,使得榫槽相互对应,便于后期安装榫杆,通过卡入榫杆使得整个边部件和中部件固定连接在一起,最后插入预应力钢筋,提高整个装配式基础的结构强度。整体结构比较简单,施工快捷、质量高、周期短、对环境影响小、可拆卸重复利用、具有良好可靠性和适用性。

附图说明

16.附图1是本实用新型的整体示意图;

17.附图2是本实用新型的拆分示意图;

18.附图3是本实用新型的边部件示意图;

19.附图4是本实用新型的中部件示意图;

20.附图5是本实用新型的榫杆示意图。

21.附图标记:1-边部件,11-榫槽,12-键槽,2-中部件,21-剪力键,3

‑ꢀ

榫杆,4-预留孔道。

具体实施方式

22.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

23.本实用新型的实施例:一种可拆卸的装配式基础,如附图1-5所示,包括有2个对称设置的边部件1,2个边部件1之间设置有1个中部件2,中部件2朝向2个边部件1的2个侧面各设有1个剪力键21,边部件1与中部件 2对应的侧面上设置有可供剪力键21卡入的键槽12,2个边部件1以及中部件2顶部均设有相互连通的榫槽11,榫槽11中卡入有与其截面形状相同的榫杆3,2个边部件1以及中部件2中还设有多个位置相互对应的预留孔道4。

24.所述预留孔道4设置在剪力键21、键槽12的下部。2个边部件1以及中部件2顶部通过榫杆3进行连接,中部通过剪力键21、键槽12的配合进行连接,而下部则通过穿入预应力钢筋进行连接,使用多种形式的连接结构,提高了构件之间的连接强度,而且分层连接,保证每个区域均牢固连接在一起。

25.所述榫槽11和榫杆3截面均为上窄下宽的梯形结构。通过榫杆3可以很好地将2个边部件1以及中部件2牢固连接在一起。

26.所述榫槽11和榫杆3设置数量为2个,保证2个边部件1以及中部件2 紧密连接在一起。

27.所述装配式基础为锥台形结构。安装后整体结构比较稳定,当埋设于地下时,在外力作用下根本无法将其拔出,安装比较牢固。

28.本实用新型的可拆卸的装配式基础,施工过程如下:

29.(1)组装阶段

30.1)根据尺寸和模型制作边部件1,中部件2和榫杆3,生产完成后运输至施工现场;

31.2)根据设计要求将中部件2布置于指定位置,2个边部件1布置于中部件1两侧后推动,使剪力键21与键槽12合并,实现2个边部件1和中部件 2的预安装,使得三者的榫槽11对准形成1个整体;

32.3)边部件1与中部件2组装完成后沿边部件1一侧插入榫杆3;

33.4)顺着预留孔道4设置预应力钢筋或钢索,基础组装完毕。

34.(2)拆卸阶段

35.1)拆除布置于预留孔道4的预应力钢筋;

36.2)沿边部件1和中部件2垂直方向推出榫杆3;

37.3)分离边部件1和中部件2;

38.4)将拆除部件清洗后搬运至运输设备,拆卸完毕。

39.整个结构中,剪力键21长度应通过力学计算确定;榫杆3断面应为上短下长,保证仅从可单向移动,不会往上部脱出,并在边部件1与中部件2 交接位置加强榫杆箍筋间距,提高榫杆3抗剪能力;预应力钢筋或钢索应在预留孔道4的端口处做好封闭和保护,防止土体和水体的腐蚀;基础外部各部件交接处应涂抹漆等防水材料,防止水体进入侵蚀基础内部;基础与上部结构柱连接时,基础中部顶面设置柱脚连接钢柱,或在设置杯口连接混凝土柱。

40.该装配式基础与现浇基础及其他装配式基础形式相比有如下优点:

41.(1)现场连接安装工序简单,施工周期短,无需临时支护,基础安装完成后,基坑可以迅速回填;

42.(2)运输方便,无预埋部件,易保护和存储;

43.(3)模块化部件构造简单,适用于自动化生产线;

44.(4)可拆卸重复利用,节约资源;

45.(5)基础部件受力合理和可靠,适用于各种荷载作用;

46.(6)现场不再释放热量和有害气体,对环境影响较小。

47.本实用新型的可拆卸的装配式基础针对现有技术方案进行了改进,解决了现有技术方案施工质量不易保证、施工周期较长、基础无法拆卸重复利用等问题,具体解决问题如下:

48.(1)现浇基础受气候和周边环境影响较大,并且需要大量现场工人进行支模、浇筑、养护,施工质量不易保证,施工周期长。

49.解决方案:装配式基础采用工厂生产预制的方式,施工质量有保障,现场仅需安装工人即可。

50.(2)较大基坑开挖时由于施工时间较长,需要搭设临时支护,增加了造价和施工风险。

51.解决方案:装配式基础由于在工厂内完成了生产,因此现场仅需安装施工周期大大缩短,安装完毕后即可基坑回填。

52.(3)现浇基础对于冻土或环境保护地区影响较大,冻土地区由于混凝土养护时产生大量水化热致使冻土融化,影响地基承载力和稳定性。环境保护地区由于现场浇筑混凝土会排放污染环境的气体,并且部分渗漏的混凝土会造成污染。

53.解决方案:装配式基础工厂生产时已完成养护工作现场安装时不再产生热量,并且工厂内可以集中收集污染气体并进行相应处理。

54.(4)现场浇筑基础为整体浇筑,部件较大、难以重复利用和运输。

55.解决方案:本装配式基础无湿作业,并且分为4个主要部件,可以重复安装和拆卸,能够满足重复利用要求,充分利用资源。

56.因此本实用新型提供了一种施工简单、质量高、周期短、对环境影响小、可拆卸重复利用、具有良好可靠性和适用性的可拆卸的装配式基础。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。