1.本实用新型涉及树脂塞孔机供墨技术领域,具体涉及一种新型全自动连续循环和智能报警供墨系统。

背景技术:

2.近年来,中国经济发展进入新常态,增速较以往虽然有所放缓,但仍保持了中高速增长,在世界主要经济体中位于前列。纵观二十一世纪以来我国pcb行业的发展,整体波动趋势与全球pcb行业波动趋势基本相同。受益于pcb行业产能不断向我国转移,加之通讯电子、消费电子、计算机、汽车电子、工业控制、医疗器械、国防及航空航天等下游领域强劲需求增长的刺激,近年我国pcb行业增速明显高于全球pcb行业增速。而真空塞孔机又是加工pcb板,必不可少的。

3.传统的真空塞孔机中的供墨系统,塞板过程中,需要经常更换油墨匣,且塞板时,需要开关门、抽泄真空等操作极大地浪费了整个产品加工的时间。

技术实现要素:

4.本实用新型的目的是提供一种新型全自动连续循环和智能报警供墨系统,以解决现有技术中的上述不足之处。

5.为了实现上述目的,本实用新型提供如下技术方案:一种新型全自动连续循环和智能报警供墨系统,包括机架,所述机架的内侧固定安装有油墨筒,所述机架的顶端固定连接有丝杆导向板,所述丝杆导向板的内部滑动安装有传动丝杆,所述传动丝杆靠近油墨筒的一端固定连接有活塞盘,所述油墨筒的顶端设置为开口,所述活塞盘滑动安装于油墨筒的内部,所述活塞盘的外部固定安装有密封圈,所述机架的顶端外侧固定安装有减速电机,所述丝杆导向板的顶部转动安装有丝杆套,所述减速电机与丝杆套传动连接,所述丝杆套与传动丝杆螺纹套接,所述油墨筒底部的一侧固定连接有油管,所述油管的顶端设置有油墨注射口。

6.优选的,所述丝杆导向板的顶部固定安装有丝杆套安装座,所述丝杆套转动安装于丝杆套安装座的内部。

7.优选的,所述丝杆套安装座的内部转动安装有蜗杆,所述减速电机通过联轴器与蜗杆传动连接,所述丝杆套设置为蜗轮状,所述蜗杆与丝杆套相互啮合。

8.优选的,所述丝杆套安装座的顶部固定安装有丝杆防尘套,所述丝杆防尘套套设于传动丝杆的外部。

9.优选的,所述油管的中部固定安装有高压泄压阀。

10.优选的,所述机架的顶部固定安装有报警器,所述油管的内部固定安装有压力传感器,所述压力传感器与报警器电信号连接。

11.优选的,所述油墨筒内壁的顶部和底部均设置有判断传动丝杆极端位置的行程开关。

12.在上述技术方案中,本实用新型提供的技术效果和优点:

13.1、本实用新型通过设置减速电机对传动丝杆进行缓慢驱动,进而在实际使用时,先控制传动丝杆外伸,使活塞盘移出油墨筒的开口,向油墨筒中填装油墨,随后控制活塞盘伸入油墨筒中,在后期使用时,通过减速电机控制传动丝杆缓慢移动,使活塞盘将油墨经油管缓慢挤出,给树脂塞孔机自动循环提供油墨,该系统有效地解决了人工更换油墨匣频率,减少了在塞板时,开关门、抽泄真空的时间,减少更换油墨匣产生的气泡,同时,也能大幅提高劳动生产率,大幅降低制造成本;

14.2、本实用新型通过使用限位开关对活塞盘的位置进行判断,即可在油墨筒中的油墨量达到上、下限值时,进行自动提示更换油墨,而在油管中安装压力传感器,当压力传感器检测到压力过大时,系统立即停止供油墨,停机保护,且通过在油管中安装高压泄压阀,当系统内压力过大,也可以自动泄压,对系统进行有效地保护,大大的延长了机器的使用寿命,且本系统操作简单,效率高,实用性强,后期的维护和保养也非常方便。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

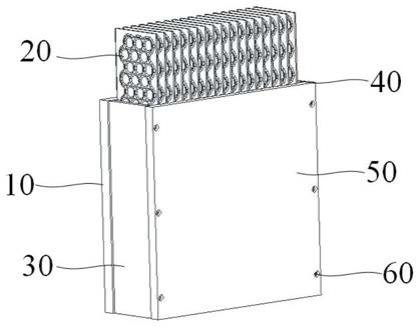

16.图1为本实用新型的整体结构示意图。

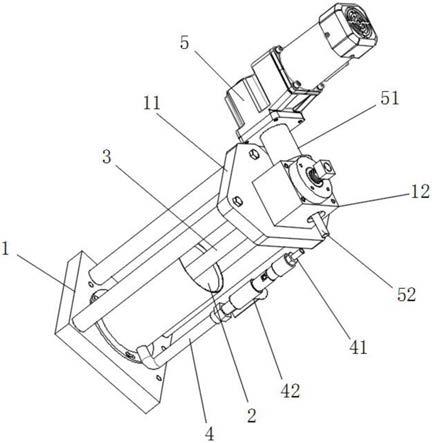

17.图2为本实用新型的纵向剖视图。

18.图3为本实用新型的俯视图。

19.附图标记说明:

20.1、机架;11、丝杆导向板;12、丝杆套安装座;13、丝杆防尘套;2、油墨筒;3、传动丝杆;31、活塞盘;32、密封圈;4、油管;41、油墨注射口;42、高压泄压阀;5、减速电机;51、联轴器;52、蜗杆;53、丝杆套;6、报警器;7、压力传感器。

具体实施方式

21.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

22.本实用新型提供了如图1-3所示的一种新型全自动连续循环和智能报警供墨系统,包括机架1,所述机架1的内侧固定安装有油墨筒2,所述机架1的顶端固定连接有丝杆导向板11,所述丝杆导向板11的内部滑动安装有传动丝杆3,所述传动丝杆3靠近油墨筒2的一端固定连接有活塞盘31,所述油墨筒2的顶端设置为开口,所述活塞盘31滑动安装于油墨筒2的内部,所述活塞盘31的外部固定安装有密封圈32,所述机架1的顶端外侧固定安装有减速电机5,所述丝杆导向板11的顶部转动安装有丝杆套53,所述减速电机5与丝杆套53传动连接,所述丝杆套53与传动丝杆3螺纹套接,所述油墨筒2底部的一侧固定连接有油管4,所述油管4的顶端设置有油墨注射口41;

23.进一步的,在上述技术方案中,所述丝杆导向板11的顶部固定安装有丝杆套安装座12,所述丝杆套53转动安装于丝杆套安装座12的内部,进而对丝杆套53进行转动支撑;

24.进一步的,在上述技术方案中,所述丝杆套安装座12的内部转动安装有蜗杆52,所

述减速电机5通过联轴器51与蜗杆52传动连接,所述丝杆套53设置为蜗轮状,所述蜗杆52与丝杆套53相互啮合,从而利用蜗轮蜗杆传动对传动丝杆3进行缓慢精准的传动;

25.进一步的,在上述技术方案中,所述丝杆套安装座12的顶部固定安装有丝杆防尘套13,所述丝杆防尘套13套设于传动丝杆3的外部,进而对传动丝杆3进行防尘保护;

26.进一步的,在上述技术方案中,所述油管4的中部固定安装有高压泄压阀42,当系统内压力过大,也可以自动泄压,对系统进行有效地保护;

27.进一步的,在上述技术方案中,所述机架1的顶部固定安装有报警器6,所述油管4的内部固定安装有压力传感器7,所述压力传感器7与报警器6电信号连接,当压力传感器7检测到压力过大时,系统立即停止供油墨,停机保护;

28.进一步的,在上述技术方案中,所述油墨筒2内壁的顶部和底部均设置有判断传动丝杆3极端位置的行程开关,对活塞盘31的位置进行判断,即可在油墨筒2中的油墨量达到上、下限值时,进行自动提示更换油墨;

29.实施方式具体为:通过设置减速电机5对传动丝杆3进行缓慢驱动,进而在实际使用时,先控制传动丝杆3外伸,使活塞盘31移出油墨筒2的开口,向油墨筒2中填装油墨,随后控制活塞盘31伸入油墨筒2中,在后期使用时,通过减速电机5控制传动丝杆3缓慢移动,使活塞盘31将油墨经油管4缓慢挤出,给树脂塞孔机自动循环提供油墨,该系统有效地解决了人工更换油墨匣频率,减少了在塞板时,开关门、抽泄真空的时间,减少更换油墨匣产生的气泡,同时,也能大幅提高劳动生产率,大幅降低制造成本。同时,可以通过使用限位开关对活塞盘31的位置进行判断,即可在油墨筒2中的油墨量达到上、下限值时,进行自动提示更换油墨,而在油管4中安装压力传感器7,当压力传感器7检测到压力过大时,系统立即停止供油墨,停机保护,且通过在油管4中安装高压泄压阀42,当系统内压力过大,也可以自动泄压,对系统进行有效的保护,大大的延长了机器的使用寿命,且本系统操作简单,效率高,实用性强,后期的维护和保养也非常方便。

30.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。