1.本实用新型涉及一种散热器领域,特别是涉及一种应用于直流输电换流阀的散热器。

背景技术:

2.自上世纪80年代以来,电力传输技术的发展步伐明显加快,提高传输能力的办法不断涌现,既有直流输电技术、柔性交流输电技术、分频输电技术等高新技术,同时也有对现有高压交流输电线路的增容改造技术,如升压改造、复导增容改造、交流输电线路改为直流输电技术等。直流输电,对于提高现有传输系统的传输能力,挖掘现有设备潜力,具有十分重要的现实意义,实施起来可收到事半功倍的效果。

3.随着从业科研人员的增加、研发深度广度的不断拓展,直流输电逐渐形成产业规模效应。高电压、大电流、强电磁场环境下换流阀运行会产生大量的热量,散热问题也逐步显现出来,因而换流阀的散热问题是影响直流输电的一大难题。一般传统的换流阀散热采用的是水冷散热或风冷散热,但传统的水冷式散热器存在着体积大,所占面积大,散热效率低,结构复杂,维护成本高且传统水冷散热方式需要经过循坏才能将热量带走在提高能耗同时也无疑增加了潜在的安全隐患;另外传统的风冷散热器的散热效能依赖于风扇;风扇有寿命限制和失效的可能,因输变电都处于偏远地区,维护成本高且风扇失效增加了潜在的断电隐患。

4.鉴于以上,如何提供一种应用于直流输电换流阀的散热器,以满足在高电压、大电流、强电磁场环境下,提高对直流输电换流阀的散热效率、且维护成本低、安全性高,是从业科研人员当下亟待解决的问题之一。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种应用于直流输电换流阀的散热器,用于解决现有技术中应用于直流输电换流阀的散热器,散热效率低、维护成本高及安全性能低等的问题。

6.为实现上述目的及其他相关目的,本实用新型提供一种应用于直流输电换流阀的散热器,所述应用于直流输电换流阀的散热器包括:

7.第一散热基板、高导散热翅片、左支撑板、右支撑板、第二散热基板、螺栓;

8.所述高导散热翅片高于所述第一散热基板、所述第二散热基板、所述左支撑板及所述右支撑板;

9.所述高导散热翅片与所述第一散热基板压铆在一起,与所述第二散热器基板通过高导电导热粘合剂固定在一起,所述螺栓将所述左支撑板及右支撑板与所述第一散热基板、所述高导散热翅片和所述第二散热器基板连接紧固为一个整体;

10.换流阀通过面面压触的方式固定于所述第一散热基板上或/和所述第二散热器基板上;

11.所述高导散热翅片由若干个相互独立的热超导pci翅片层叠设置,且该层叠设置的方向一致;每个所述热超导pci翅片包括:吹胀板、折边边缘、传热管路及传热工质。

12.可选的,所述热超导pci翅片的所述传热管路的形状沿所述折边边缘背面的竖直方向呈六边形蜂窝状、四边形蜂窝状、圆形蜂窝状、纵横交错的网状、首尾串联的三角形及菱形中的至少一种延伸。

13.可选的,所述第一散热器基板包括:第一基板本体、压铆槽道、第一卸力槽道及螺栓孔;所述压铆槽道和所述第一卸力槽道交替设置于所述第一基板本体的同一表面上,且所述第一基板本体最外两侧均为所述压铆槽道。

14.可选的,所述热超导pci翅片的所述折边边缘装入所述第一散热基板表面的所述压铆槽道。

15.可选的,所述第二散热器基板包括:第二基板本体、固定槽道、第二卸力槽道及螺栓孔;所述固定槽道和所述第二卸力槽道交替设置于所述第二基板本体的同一表面上,且所述第二基板本体最外两侧均为所述固定槽道。

16.可选的,所述热超导pci翅片垂直装入所述第二基板本体表面的所述固定槽道。

17.可选的,所述左支撑板和所述右支撑板形状大小完全相同。

18.可选的,所述第一散热器基板、所述第二散热器基板、所述左支撑板和所述右支撑板的材料包括锻造铝材料、铝合金材料、铜材料、铜合金材料中的一种。

19.可选的,所述螺栓为内六角螺栓。

20.可选的,所述第一散热基板、所述第二散热器基板、所述左支撑板和所述右支撑板高度相同。

21.如上所述,本实用新型的应用于直流输电换流阀的散热器,具有以下有益效果:1.本实用新型采用pci散热技术,通过传热工质的相变/相变抑制传热技术实现对换流阀的高效散热,同时高导散热翅片高于四周的基板,增大翅片与空气的散热面积、减小散热器的重量,从而有效提高散热效率,降低散热器成本;2.与传统的换流阀散热依赖的水冷散热或风冷散热相比,本实用新型的散热器结构紧凑、体积小、所占面积小、结构简单、维护成本低且安全性高。

附图说明

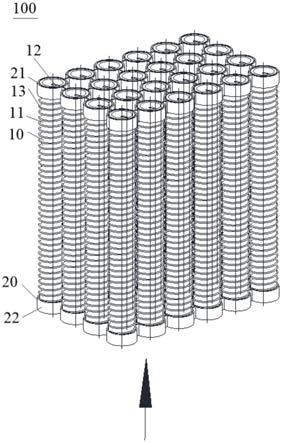

22.图1显示为本实用新型的应用于直流输电换流阀的散热器的立体示意图。

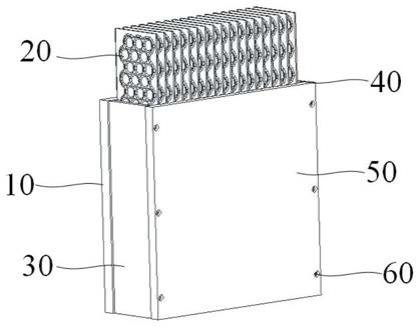

23.图2显示为本实用新型的应用于直流输电换流阀的散热器的爆炸结构示意图。

24.图3显示为本实用新型的应用于直流输电换流阀的散热器的截面示意图。

25.图4显示为本实用新型的应用于直流输电换流阀的散热器中热超导pci翅片的结构示意图。

26.图5显示为图4中热超导pci翅片的侧视示意图。

27.图6显示为本实用新型的一个换流阀和一个散热器模组的结构示意图。

28.图7显示为本实用新型的多个换流阀和多个散热器模组的结构示意图。

29.元件标号说明

30.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一散热器基板

31.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一基板本体

32.102压铆槽道

33.103第一卸力槽道

34.104螺栓孔

35.20高导散热翅片

36.201吹胀板

37.202折边边缘

38.203传热管路

39.204传热工质

40.30左支撑板

41.40右支撑板

42.301、401支撑板身

43.302、402螺栓孔

44.50第二散热器基板

45.501第二基板本体

46.502固定槽道

47.503第二卸力槽道

48.504螺栓孔

49.60螺栓

50.70散热器

51.80换流阀

52.90电线

具体实施方式

53.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

54.请参阅图1至图7。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

55.如图1至图3所示,本实用新型提供一种应用于直流输电换流阀的散热器,所述散热器包括:第一散热器基板10、高导散热翅片20、左支撑板30、右支撑板40、第二散热器基板50、螺栓60。所述高导散热翅片20高于所述第一散热器基板10、所述第二散热器基板50、所述左支撑板30及所述右支撑板40;所述高导散热翅片20与所述第一散热器基板10压铆在一起,与所述第二散热器基板50通过高导电导热粘合剂固定在一起,所述螺栓60将所述左支撑板30及右支撑板40与所述第一散热器基板10、所述高导散热翅片20和所述第二散热器基

板50连接紧固为一个整体;换流阀80通过面面压触的方式固定于所述第一散热器基板10上或/和所述第二散热器基板50上;所述高导散热翅片20由若干个相互独立的热超导pci翅片层叠设置,且该层叠设置的方向一致;每个所述热超导pci翅片包括:吹胀板201、折边边缘202、传热管路203及传热工质204。

56.本实施例的应用于直流输电换流阀的散热器工作过程为:所述换流阀80产生的热量通过所述第一散热器基板10或/和所述第二散热器基板50传递到所述高导散热翅片20,所述高导散热翅片20的传热管路202相互交错连通,布满整个散热翅片,当从第一散热器基板10或/和第二散热器基板50传导来的热,传导至与其邻近的传热管路202,传热管路202内的传热工质204以相变或相变抑制的工作机理,迅速将热量传导至整个热超导pci散热翅片表面,使所述高导散热翅片20温度处于一个近似均温的状态,周围空气以自然对流散热的方式流过高导散热翅片20的表面,将热量带走并散发到周围环境中。本实施例采用pci散热技术,通过传热工质204的相变/相变抑制传热技术实现对换流阀80的散热,同时高导散热翅片20高于四周的基板,增大翅片与空气的散热面积、减小散热器的重量,从而有效提高散热效率,降低散热器成本;另外,本实施例的散热器70结构紧凑、体积小、所占面积小、结构简单、维护成本低且安全性高。

57.如图4至图5所示,作为示例,所述吹胀板201为所述热超导pci翅片的整体部分;所述折边边缘202位于所述热超导pci翅片沿竖直方向的一侧;所述传热管路203沿所述折边边缘202背部的竖直方向呈六边形蜂窝状、四边形蜂窝状、圆形蜂窝状、纵横交错的网状、首尾串联的三角形及菱形中的至少一种延伸;所述传热管路203内灌注有传热工质204。

58.这里需要说明的是,所述传热管路203在所述热超导pci翅片上相互连通,布满整个散热面,使的整个散热面上温度均匀,翅片效率高达95%,从而提高了散热器的散热效率和散热能力;在本实施例中传热管路203呈六边形蜂窝状延伸。

59.如图1至图3所示,作为示例,所述第一散热器基板10包括:第一基板本体101、压铆槽道102、第一卸力槽道103、螺栓孔104;所述压铆槽道102和所述第一卸力槽道103交替设置于所述第一散热器基板10的同一表面上(如图3所示),且所述第一基板本体101最外两侧均为所述压铆槽道102;所述热超导pci翅片的所述折边边缘202装入所述第一散热器基板10表面的所述压铆槽道102;所述螺栓孔104位于所述槽道两侧,贯穿所述第一散热器基板10,所述第一卸力槽道103用于防止所述第一散热器基板10变形。

60.这里需要说明的是,所述压铆槽道102和第一卸力槽道103的长度为所述第一散热器基板10的高度,但也不限于此,具体长度根据实际需要进行设置;在本实施例中压铆槽道和第一卸力槽道的深度和宽度根据实际需要进行设置,在此不作限制;所述螺栓孔104的具体数量根据实际需要进行设置,在此不作限制;在本实施例中螺栓孔104一侧三个。

61.如图1至图3所示,作为示例,所述第二散热器基板50包括:第二基板本体501、固定槽道502、第二卸力槽道503、螺栓孔504;所述固定槽道502和所述第二卸力槽道503交替设置于所述第二散热器基板50的同一表面上(如图3所示),且所述第二基板本体501最外两侧均为固定槽道502;所述热超导pci翅片垂直装入所述第二基板本体501表面的所述固定槽道502;所述固定槽道502表面涂覆有具有导电性及导热性的粘合剂;所述螺栓孔504位于所述槽道两侧,贯穿所述第二散热器基板50,所述第二卸力槽道503用于防止所述第二散热器基板50变形。

62.这里需要说明的是,所述固定槽道502和所述第二卸力槽道503的长度为所述第二散热器基板50的高度,但也不限于此,具体长度根据实际需要进行设置;在本实施例中固定槽道502和第二卸力槽道503的深度和宽度根据实际需要进行设置,在此不作限制;在本实施例中所述高导散热翅片20与所述第二散热器基板50使用具有高导电导热性质的粘合剂粘合的工艺,也可以根据实际需要选择其他合适的任意能够使所述结构接触良好的固定连接工艺,在此不作限制;所述螺栓孔504的具体数量根据实际需要进行设置,在此不作限制;在本实施例中螺栓孔504一侧三个。

63.如图1至图3所示,作为示例,所述左支撑板30和所述右支撑板40形状大小完全相同,包括:支撑板身301,401、螺栓孔302,402;所述螺栓孔302,402分别位于所述支撑板身301,401的两侧面,位置分别对应于所述第一散热器基板10或者所述第二散热器基板50上的螺纹孔104,504,具体数量根据实际需要进行设置,在此不作限制;在本实施例中螺栓孔302,402一侧三个。

64.如图1至图3所示,作为示例,所述螺栓60可以选用任意适合的螺栓类型,在本实施例中优选采用内六角螺栓;所述第一散热器基板10、所述左支撑板30、所述右支撑板40和所述第二散热器基板50高度相同;材质选自锻造铝材料、铝合金材料、铜材料、铜合金材料中的一种,也可以根据实际需要选择其他合适的导热材料,在此不作限制。这里需要说明的是,在本实施例中所述螺栓60的固定连接结构的工艺,包括但不限于本实施例所列举,也可以根据实际需要选择其他合适的任意能够使所述结构接触良好的固定连接工艺,在此不作限制;在本实施例中优选采用锻造铝材料,锻造铝材容易成型,强度高,重量轻,加工工艺相对简单。

65.如图6至图7所示,作为示例,散热器模组可以一个换流阀80与一个散热器70的所述第一散热器基板10或所述第二散热器基板50面面压触固定连接(如图6所示),也可以是多个散热器70与多个换流阀80交替设置(如图7所示),该交替设置方式为每个换流阀80的两侧面分别与两个散热器70的第一散热器基板10及第二散热器基板50以面面压触的方式固定;散热器70的所述第一散热器基板10和所述第二散热器基板50,都是散热器70的基板,目的是固定换流阀80,将换流阀80的热量通过基板传导给所述高导散热翅片20并快速扩散到周围环境中,所述左支撑板30和所述右支撑板40主要是承受系统组装时的压力。

66.综上所述,本实用新型提供一种应用于直流输电换流阀的散热器,所述散热器包括:第一散热器基板、高导散热翅片、左支撑板、右支撑板、第二散热器基板、螺栓;所述高导散热翅片高于所述第二散热器基板、所述第二散热器基板、所述左支撑板及所述右支撑板;所述高导散热翅片与所述第二散热器基板压铆在一起,与所述第二散热器基板通过高导电导热粘合剂固定在一起,所述螺栓将所述左支撑板及右支撑板与所述所述第一散热器基板、所述高导散热翅片和所述第二散热器基板连接紧固为一个整体;换流阀通过面面压触的方式固定于所述第一散热器基板上或/和所述第二散热器基板上;所述高导散热翅片由若干个相互独立的热超导pci翅片层叠设置,且该层叠设置的方向一致;每个所述热超导pci翅片包括:吹胀板、折边边缘、传热管路及传热工质。本实用新型具有以下有益效果:1.本实用新型采用pci散热技术,通过传热工质的相变/相变抑制传热技术原理来实现对换流阀的散热,同时高导散热翅片高于四周的基板,增大翅片与空气的散热面积、减轻散热器的重量,从而有效提高散热效率,降低散热器成本;2.与传统的换流阀散热依赖的水冷散热或

风冷散热相比,本实用新型的散热器结构紧凑、体积小、所占面积小、结构简单、维护成本低且安全性高。

67.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。