1.本发明属于电化学技术领域,尤其涉及一种电化学器件的功能性隔膜、其制备方法及电化学器件。

背景技术:

2.功能性隔膜材料是电化学器件(这里指电池和电解器)的心脏,关系到器件的寿命和性能。不同的器件对电池功能性隔膜材料的要求不同,对于锂电池,由于其电解质溶液是有机溶剂,且电池隔膜的厚度小于40微米,电池隔膜在有机溶剂中的化学稳定性、溶剂对隔膜机械强度和形状的影响尤为重要。相对而言,对于燃料电池、液流电池和电解器,由于化学反应所需的电解液在固液界面多,功能性隔膜所需的厚度相应增加,一般大于40微米,最大达到600微米,同时需要在阳极(高电位或氧气侧或氯气侧)具有很强的抗氧化作用。

3.现有电化学器件隔膜,如电解器隔膜、燃料电池隔膜、液流电池隔膜等,有多孔膜和固体膜之分。多孔膜需要外加电解质起到导离子作用,这种膜由于外加电解质,其导电性要求不高,但由于是多孔状态,各种杂质在孔中的沉积影响多孔膜的寿命、降低离子的导电性;同时由于多孔骨架长期暴露在强氧化剂和还原剂的状态下,多孔骨架变脆,导致膜寿命下降。而一般的固体膜,如nafion质子交换膜,其原材料用量大成本高,同样也有不稳定性;同时质子交换膜的水膨胀系数大,膜在电化学器件中不能平整地密封在极板之间造成机械应力使膜容易损坏。根本性的问题是现有的电化学器件隔膜其热膨胀系数与电极板不匹配,电化学反应中的热效应使膜膨胀和收缩不均匀。所有这些变脆和应力变化导致膜的导电性能降低、透气率提高使隔膜两边的反应气体短路,电化学效率降低,甚至由于反应物的短路而造成爆炸。

技术实现要素:

4.本发明的目的在于提供一种电化学器件的功能性隔膜、其制备方法及电化学器件,本发明中的功能性隔膜大大减少了由于隔膜在电化学反应中局部过热导致的膜损坏和脆化,同时消除了由于热效应导致的气体透过率增加。

5.本发明提供一种电化学器件的功能性隔膜,包括由功能化浆料制成的膜层,所述功能化浆料包括以下质量分数的组分:

6.功能性溶质:5~20%,溶剂:80~95%;

7.以所述功能性溶质的质量为100%,所述功能性溶质中包括以下质量分数的组分:

8.陶瓷材料:1.5~45%,交联剂:1.5~15%,粘结剂:10~45%;

9.所述陶瓷材料为含有锆、钨、钼、锶、硅和钛中的一种或几种的化合物。

10.优选的,所述交联剂包括多醛类交联剂、肼和硅酸酯中的一种或几种;

11.所述粘结剂包括聚偏氟乙烯、聚硫酮、聚乙烯乙烯醇、聚乙烯丙烯酸、聚酰亚胺、聚乙烯亚胺和聚苯咪唑中的一种或几种;

12.所述溶剂为水、醇、n-甲基吡咯烷酮、二甲基亚砜和四氢呋喃中的一种或几种。

13.优选的,所述陶瓷材料的粒径为3nm~2μm。

14.优选的,所述功能化浆料中还包括添加剂;所述添加剂包括sio2和/或al2o3;所述添加剂的质量分数为0.15~1.5%。

15.优选的,所述功能性隔膜还包括与所述由功能化浆料制成的膜层复合的基膜,所述基膜为多孔聚丙烯膜、聚乙烯膜和聚苯乙烯膜中的一种或几种;

16.所述基膜的厚度为10~500μm;所述由功能化浆料制成的膜层的厚度为2.5~10μm;

17.所述基膜的质量占所述功能性隔膜总质量的30~60%。

18.本发明提供一种如上文所述的电化学器件的功能性隔膜的制备方法,包括以下步骤:

19.a)将陶瓷材料、粘结剂在溶剂中混合,得到乳液,然后在成膜之前加入交联剂,搅拌均匀,得到功能化浆料;

20.b)将所述功能化浆料成膜,得到功能性隔膜。

21.优选的,所述步骤a)中,采用球磨加热的方法制备得到乳液;所述球磨的温度为25~60℃;所述球磨的时间为0.5~24小时。

22.优选的,所述步骤b)中成膜的方式为流延成膜、凹版印刷、挤压涂布、喷涂或刮涂。

23.优选的,所述成膜过程中环境的湿度为50~100%。

24.本发明提供一种电化学器件,包括上文所述的功能性薄膜。

25.本发明提供了一种电化学器件的功能性隔膜,包括由功能化浆料制成的膜层,所述功能化浆料包括以下质量分数的组分:功能性溶质:5~20%,溶剂:80~95%;以所述功能性溶质的质量为100%,所述功能性溶质中包括以下质量分数的组分:陶瓷材料:1.5~45%,交联剂:1.5~15%,粘结剂:10~45%;所述陶瓷材料为含有锆、钨、钼、锶、硅和钛中的一种或几种的化合物。本发明通过具有负的热膨胀系数的陶瓷材料或者低的热膨胀系数的陶瓷材料与具有正的热膨胀系数的材料匹配,使制备得到的隔膜的热膨胀系数与极板的热膨胀系数一致或接近一致,减少了电化学器件的极板、隔膜、催化剂层等之间由于溶剂引起的膨胀和热效应引起的过热点产生的应力,从而大大减少了由于隔膜在电化学反应中局部过热导致的膜损坏和脆化。同时消除了由于热效应导致的气体透过率增加。

具体实施方式

26.本发明提供了一种电化学器件的功能性隔膜,包括由功能化浆料制成的膜层,所述功能化浆料包括以下质量分数的组分:

27.功能性溶质:5~20%,溶剂:80~95%;

28.以所述功能性溶质的质量为100%,所述功能性溶质中包括以下质量分数的组分:

29.陶瓷材料:1.5~45%,交联剂:1.5~15%,粘结剂:10~45%;

30.所述陶瓷材料为含有锆、钨、钼、锶、硅和钛中的一种或几种的化合物。

31.在本发明中,所述陶瓷材料优选为含有锆、钨、钼、锶、硅和钛中的一种或几种的化合物,更优选为含有锆、钨、钼、锶和钛中的一种或几种的氧化物或者碳化硅;具体的,如二氧化锆、二氧化钨、二氧化钼、二氧化钛、zrw2o8和碳化硅中的一种或几种;所述陶瓷材料在所述功能化溶质中的质量分数优选为1.5~45%,更优选为5~40%,如1%、1.5%、5%、

8%、10%、12%、15%、18%、20%、23%、25%、28%、30%、33%、35%、38%、40%、43%、45%,优选为以上述任意数值为上限或下限的范围值。

32.在本发明中,所述陶瓷材料具有一定的硬度,能够阻止金属枝晶的穿透,对氧离子自由基和过氧化物能吸收和缓解,从而具有抗氧化性能并对基体材料起保护作用,防止基体材料骨架变脆。所述陶瓷材料的粒径优选为3nm~2μm,更优选为10nm~1μm。

33.在本发明中,所述交联剂优选为乙二醛、肼和正硅酸乙酯中的一种或几种,所述交联剂在所述功能化溶质中的质量分数优选为1.5~15%,更优选为3~10%,如1%、1.5%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%,优选为以上述任意数值为上限或下限的范围值。

34.优选的,在本发明的功能化溶质中,还可添加添加剂,所述添加剂优选为无机氧化物,如sio2和/或al2o3;所述添加剂的质量分数为0.15~1.5%,更优选为0.3~0.8%,如0.15%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%,优选为以上述任意数值为上限或下限的范围值。

35.在本发明中,所述粘结剂优选为有机高分子,更优选为偏氟乙烯、聚硫酮、乙烯-乙烯醇共聚物、乙烯-丙烯酸共聚物、聚酰亚胺、聚乙烯亚胺和聚苯咪唑中的一种或几种;所述粘结剂在所述功能化溶质中的质量分数优选为10~45%,更优选为15~40%,如10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%、31%、32%、33%、34%、35%、36%、37%、38%、39%、40%,优选为以上述任意数值为上限或下限的范围值。

36.在本发明中,所述粘结剂中的氢键能够与陶瓷材料或者添加剂中的氧结合并通过交联剂缠绕在基体材料的骨架上,起到填充、密封、透液体但不透气、缓冲热膨胀和冷收缩之功效。这种氢键与无机氧化物和其他类似有机物的交联,在遇到过热或机械微创伤的情况下,水中的氢键能使其恢复,使其具有自动自愈能力,以达到延长器件寿命和增强安全的目的。

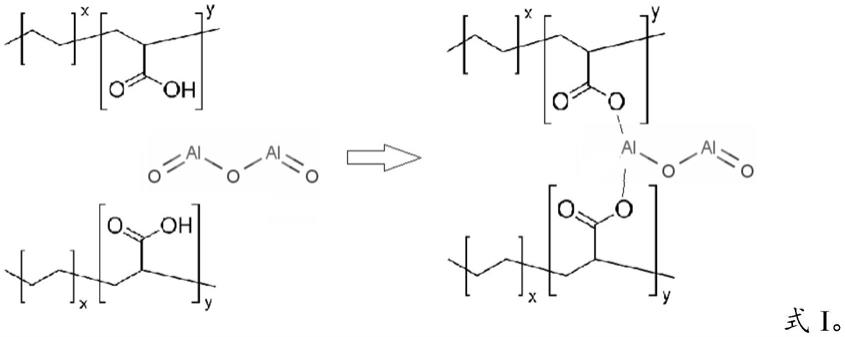

37.例如,聚乙烯丙烯酸(peaa)与添加剂中的氧化铝,通过球磨可反应生成聚乙烯丙烯酸铝和水(如式i所示),烘干后再与其他原料如氧化锆、氧化硅和交联剂混合,制备乳液。其中,聚乙烯丙烯酸铝的形成使其熔点提高;氧化锆的加入有利于表面的硬度提高;氧化铝有利于锂离子的交换;由于氧化硅颗粒小具有很强的分散度,它的存在有利于表面涂层均匀,消除气泡。

[0038][0039]

由于聚乙烯丙烯酸铝的生成反应是弱酸碱的反应,会有残留的活性氢。对于锂离

子电池功能性隔膜,不能有活性氢的存在,因为锂金属的生成会置换出活性氢为氢气使电池发生气胀。可添加聚乙烯亚胺(pei)与peaa配合使用,pei是一种中强碱,它与peaa交联生成凝胶状固体(如式ii所示)。在溶剂中,此交联可能不发生。但涂在基膜上时,由于溶剂的蒸发和加热的情况下peaa和pei交联生成凝胶并具有自我修复能力。由于氨基的存在,过渡金属离子与氨在涂层表面生成配合物并阻止过渡金属离子的穿越。同时二氧化碳吸附在氨基上减少了气泡的生成。因此,本发明的粘接剂还具有消除二氧化碳气胀的功能。

[0040][0041]

此外,本发明中的粘结剂还具有阻止过渡金属离子和活性分子的交叉穿透。特别是锂离子电池的正极材料,铁离子,钴离子等从正极穿透到负极会导致电池电压的下降。例如粘结剂中的氨基能与过渡金属离子形成络合物,对其它过渡金属离子有排斥作用,使其它过渡金属离子不容易通过。

[0042]

在本发明中,上述由陶瓷材料、交联剂、粘结剂和添加剂等组成的功能性溶质在功能性浆料中的质量分数优选为5~20%,更优选为10~15%,如5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%,优选为以上述任意数值为上限或下限的范围值。

[0043]

在本发明中,所述溶剂优选为水、醇、n-甲基吡咯烷酮、二甲基亚砜和四氢呋喃中的一种或几种;所述溶剂的质量分数优选为80~95%,更优选为85~90%,如80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%、91%、92%、93%、94%、95%,优选为以上述任意数值为上限或下限的范围值。

[0044]

在本发明中,所述功能性隔膜可以是由上述功能化浆料采用流延成膜的方法制备本体膜,也可以在基膜表面采用涂覆的方式在基膜表面形成涂层,获得表面复合有功能化涂层的基膜。

[0045]

在本发明中,所述基膜可以是聚丙烯膜、聚乙烯膜和聚苯乙烯膜中的一种或几种;所述基膜的厚度优选为10~500μm,所述由功能化浆料制成的膜层的厚度为2.5~10μm。

[0046]

所述基膜的质量占所述功能性隔膜总质量的30~60%,更优选为40~50%,如30%、35%、40%、45%、50%、55%、60%,优选为以上述任意数值为上限或下限的范围值。

[0047]

本发明还提供了一种电化学器件的功能性隔膜的制备方法,包括以下步骤:

[0048]

a)将陶瓷材料、粘结剂在溶剂中混合,得到乳液,然后在成膜之前加入交联剂,搅

拌均匀,得到功能化浆料;

[0049]

b)将所述功能化浆料成膜,得到功能性隔膜。

[0050]

在本发明中,所述陶瓷材料、粘结剂、交联剂和溶剂以及可选择添加的添加剂的种类、用量与上文所述的陶瓷材料、粘结剂、交联剂和溶剂以及可选择添加的添加剂的种类、用量一致,本发明在此不再赘述。

[0051]

本发明优选先将粘结剂溶解在溶剂中,得到粘结剂溶液,然后将球磨并过筛后的无机物粉末加入粘结剂溶液中,充分搅拌或超声,制备得到乳液。

[0052]

在本发明中,所述粘结剂溶液的质量浓度优选为1~10%,更优选为3~8%,如1%、2%、3%、4%、5%、6%、7%、8%、9%、10%,优选为以上述任意数值为上限或下限的范围值。

[0053]

在本发明中,所述的无机物粉末指的是陶瓷材料和可选择添加的添加剂;本发明优选将陶瓷材料或者陶瓷材料与添加剂的混合物球磨,过筛后得到无机物粉末。粘合剂和无机氧化物的缩合反应是两个分子间的脱水反应,本发明使用球磨加热法去除粘结剂与无机氧化物反应所生成的水,这种分子间的脱水并利用氢键使其具有修复能力,如果裂开,只要有水,膜又能恢复。

[0054]

在本发明中,所述球磨的温度优选为25~60℃,更优选为30~55℃,如25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃,优选为以上述任意数值为上限或下限的范围值;所述球磨的时间优选为5~20min,更有选为10~15min。

[0055]

得到乳液后,在乳液中加入交联剂,搅拌均匀后得到功能化浆料,再乳液中加入交联剂之后应立即进行后续的成膜步骤,加入交联剂的乳液存放时间不超过8小时。

[0056]

在本发明中,所述成膜的方式为本领域的常规成膜方式,如需制备本体膜,则可采用流延成膜的方法,如需制备含有基膜的复合膜,则可采用涂覆的方法,具体的涂覆方法可以有凹版印刷、挤压涂布、喷涂或刮涂。

[0057]

例如,可按照以下表1中的涂布工艺进行制备:

[0058]

表1涂布工艺

[0059]

[0060][0061]

在本发明中,所述成膜过程中环境的湿度优选为50~100%。

[0062]

本发明还提供了一种电化学器件,所述电化学器件中含有上文所述的功能性隔膜。

[0063]

本发明提供了一种电化学器件的功能性隔膜,包括由功能化浆料制成的膜层,所述功能化浆料包括以下质量分数的组分:功能性溶质:5~20%,溶剂:80~95%;以所述功能性溶质的质量为100%,所述功能性溶质中包括以下质量分数的组分:陶瓷材料:1~30%,交联剂:1~17%,粘结剂:7~30%;基体支撑材料:30~60%;所述陶瓷材料为含有锆、钨、钼、锶、硅和钛中的一种或几种的化合物。本发明通过具有负的热膨胀系数的陶瓷材料或者低的热膨胀系数的陶瓷材料与具有正的热膨胀系数的材料匹配,使制备得到的隔膜的热膨胀系数与极板的热膨胀系数一致或接近一致,减少了电化学器件的极板、隔膜、催化剂层等之间由于溶剂引起的膨胀和热效应引起的过热点产生的应力,从而大大减少了由于隔膜在电化学反应中局部过热导致的膜损坏和脆化。同时消除了由于热效应导致的气体透过率增加。

[0064]

为了进一步说明本发明,以下结合实施例对本发明提供的一种电化学器件的功能性隔膜、其制备方法及电化学器件进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0065]

实施例1

[0066]

将硝酸氧锆和偏钨酸铵各自溶于水,分别制备得到zr和w的溶液(0.5m)。到25毫升将已加热至333k的100毫升水缓慢加入50毫升zr溶液和100毫升w溶液,同时搅拌并保持温度在333k。加入完成后,在333k下搅拌沉淀,再过一个小时,将沉淀物过滤、洗涤并在353k的烘箱中干燥,得到zrw2o8粉体。

[0067]

(1)将zrw2o8粉体进行气流粉碎后,添加粘结剂聚乙烯乙烯醇(pveoh)、溶剂(体积比1:1的正丙醇和水),交联剂乙二醛,球磨4h,得混合浆料;真空去除气泡。

[0068]

(2)将步骤(1)得到的混合浆料涂覆在多孔载体pp成型得10微米厚的涂层,在100℃干燥5分钟,得到单面涂层膜。

[0069]

(3)将步骤(2)得到的隔膜反转再涂,在100℃干燥5分钟,得到另一面涂层。

[0070]

(4)将步骤(3)双面涂层膜,在热滚筒下挤压成型使表面均匀,得到功能性隔膜。

[0071]

涂布工艺如表2所示

[0072]

表2实施例1中的涂布工艺

[0073]

涂布基材pp基材厚度40μm涂布浆料陶瓷浆料浆料粘度800cps(温度25℃时)涂布方式微凹版模式/挤压模头模式涂布宽度600mm涂布厚度210μm涂布精度1/100

机械速度5m/min涂布速度20m/min干燥方式循环热风连续烘道基材支撑辊或漂浮(夹辊滚筒:4个。nip roller)干燥温度50,80,100度,渐进式干燥加热方式电加热(可选用电-油加热或蒸汽加热方式)自动控制自动张力控制、自动纠偏控制、带卷长度控制

[0074]

实施例1中,电化学器件的极板为不锈钢316极板,热膨胀系数为16;

[0075]

zrw2o8粉体的热膨胀系数为-9,基材的热膨胀系数为80,聚酰胺的热膨胀系数为20,交联剂与基体交联后热膨胀系数相比于基体材料可忽略不计,得到的膜的热膨胀系数按照下面的计算可以估计为15.5,由此,实施例1中膜层材料的热膨胀系数与极板的热膨胀系数基本一致。

[0076]

不锈钢极板,热膨胀系数为:16

[0077]

膜材料(重量比):15%聚酰胺热膨胀系数为20

[0078]

20%聚丙烯(基材)热膨胀系数为80

[0079]

40%zrw2o8(粉体),热膨胀系数为-9

[0080]

25%sio2(粉体),热膨胀系数为0.5

[0081]

那么膜的热膨胀系数可以估计为:

[0082]

15%

×

20 20%

×

80 40%

×

(-9) 25%

×

0.5=15.5

[0083]

因此,实施例1通过材料的配比使隔膜和极板的热膨胀系数一致。

[0084]

实施例2

[0085]

使用实施例1中制备得到的zrw2o8粉体。

[0086]

(1)将zrw2o8粉体进行气流粉碎后,添加粘结剂聚乙烯乙烯醇(pveoh)、溶剂(体积比1:1正丙醇:水),交联剂乙二醛,球磨4h,得混合浆料;真空去除气泡。

[0087]

(2)将步骤(1)得到的混合浆料在流延机上制成厚度为100微米的胶液层。并振动以除去微小气泡。

[0088]

(3)将步骤(2)得到的胶液层在50度,80度,100度的渐进式干燥温度下烘干。

[0089]

(4)将步骤(3)得到的膜从基体脱离,形成10微米的膜。

[0090]

(5)得到的膜为非对称膜。

[0091]

对实施例1~2制备得到的膜进行性能测试,结果如表3所示。

[0092]

表3本发明实施例1~2制备得到的膜的性能数据

[0093][0094]

将实施例1中的膜与市售商品celgard 2340进行性能对比,结果如表4所示。

[0095]

表4本发明实施例1中的膜与市售商品的性能对比

[0096][0097]

由表1和2可以看出,本发明中的功能性膜厚度很薄的前提下,透气率很低且电阻也很小。

[0098]

实施例3

[0099]

使用实施例1中制备得到的zrw2o8粉体。

[0100]

(1)将zrw2o8粉体进行气流粉碎后,添加粘结剂聚乙烯乙烯醇(pveoh)、溶剂(1:1正丙醇:水),交联剂乙二醛,球磨4h,得混合浆料;真空去除气泡。

[0101]

(2)将步骤(1)得到的混合浆料在流延机上制成厚度为100微米的胶液层。并振动以除去微小气泡。

[0102]

(3)将步骤(2)得到的胶液层在50度,80度,100度的温度下烘干。

[0103]

(4)将步骤(3)得到的膜从基体脱离,形成10微米的膜。此膜底层比较光滑而正面粗糙。

[0104]

(5)将步骤(4)得到的膜在热滚筒下(80℃)压延,使粗糙面光滑。从而形成对称膜。

[0105]

实施例4

[0106]

使用实施例1中制备得到的zrw2o8粉体。

[0107]

(1)将zrw2o8粉体进行气流粉碎后,添加粘结剂聚酰亚胺、nmp溶剂,交联剂丁二醛,球磨4h,得混合浆料;真空去除气泡。

[0108]

(2)将步骤(1)得到的混合浆料在流延机上制成厚度为100微米的胶液层。并振动以除去微小气泡。

[0109]

(3)将步骤(2)得到的胶液层在50度,80度,100度的温度下烘干。

[0110]

(4)将步骤(3)得到的膜从基体脱离,形成10微米的膜。此膜底层比较光滑而正面粗糙。

[0111]

实施例5

[0112]

将聚乙烯亚胺(pei)和聚乙烯乙烯醇(pveoh)按重量比(1:1)溶解在水:正丙醇(体积比1:1)中,制得质量分数5%的粘结剂溶液。

[0113]

将15%sio2、50%al2o3、5%zro2混合后球磨1h(球磨工艺采用球磨10min,冷却5min),采用筛网过筛备用。

[0114]

取70g氧化物,用少量的溶剂润湿,完全润湿后,加入600g 5%的高分子溶液(30g高分子聚合物),充分搅拌或者超声波搅拌(温度不可过高)制备成乳液,

[0115]

在涂层之前加入1.5g有机交联剂丁二醛(一般为高分子聚合物的3%,此处过量如5%可以加快交联速度)在上述乳液中搅拌均匀后立即涂层。

[0116]

采用喷涂工艺或刮涂工艺将乳液涂敷在pp或pe功能性隔膜上。

[0117]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。