1.本技术涉及建筑施工的领域,尤其是涉及一种超深地下连续墙的施工工艺。

背景技术:

2.地下连续墙是基础工程在地面上采用抓斗式或回转式等的成槽机,沿着开挖工程的周边,在泥浆护壁的情况下开挖一条狭长的深槽,形成一个单元槽段后,向单元槽段内部灌注混凝土。各单元墙段之间以特定的接头方式相互连接,形成地下连续墙。地下连续墙一般起到截水、防渗、承重和挡水的作用。

3.随着地下连续墙埋的越深,地下连续墙的重量越大,从而增大深槽的槽底受到的压力越大。深槽的槽底受到的压力越大,地下连续墙浇筑成型后沉降的深度越大。地下连续墙沉降的深度大,从而可能是地下连续墙开裂损坏。

技术实现要素:

4.为了降低地下连续墙沉降而开裂损坏的情况出现,本技术提供一种超深地下连续墙的施工工艺。

5.本技术提供的一种超深地下连续墙的施工工艺,采用如下的技术方案:一种超深地下连续墙的施工工艺,包括以下步骤:s1:导墙施工:根据设计要求测量放样后开挖导槽,导槽两内侧壁和地面上沿导槽的槽口浇筑形成导墙;s2:成槽施工:将导槽划分成多个槽段,选择一个槽段开挖形成成槽,在挖掘成槽时向成槽内部灌注泥浆;s3:成槽垂直度检测和清淤换桨:采用超声波检测仪检测成槽的垂直度,采用成槽机将成槽底部沉淀的泥浆和泥土挖出,并使用吸泥泵将成槽的底部的泥浆抽出,同时从导槽的槽口向成槽内部添加新泥浆;s4:制作和吊装钢筋笼:采用钢筋编织形成钢筋笼,钢筋笼内部固定安装有至少两根注桨管,将钢筋笼吊装进已经挖掘的成槽内部,让注桨管的一端插接于成槽的槽底;s5:成槽灌注混凝土:采用导管法向成槽和导槽内部由下至少逐渐灌注混凝土,混凝土低于导槽槽口所在高度,在成槽内部的混凝土凝固达到设计要求时,采用高压注浆机向注浆管内部注入混凝土,混凝土通过注浆管灌入成槽的底部;s6:导槽灌注混凝土:在每个成槽的混凝土凝固后,向导槽内部灌注混凝土,从而形成主墙体。

6.通过采用上述技术方案,导槽用于引导成槽机挖掘槽段形成成槽,从而方便成槽机垂直向下挖掘,提高成槽的垂直度。将成槽分成多个槽段进行挖掘和浇筑,从而降低混凝土凝固后收缩使主墙体开裂的情况出现。在成槽挖掘完成后进行垂直度检测,从而降低成槽垂直度不符合施工要求进行浇筑后返工的情况出现。

7.成槽在挖掘时灌入泥浆,泥浆起到加固成槽内壁的作用。在挖完成槽后,成槽内部

灌满泥浆。挖掘成槽时产生的泥沙会与泥浆混合,通过清淤换桨,及时将不符合施工要求的泥浆排出,从而降低成槽的内侧壁坍塌的情况出现。

8.采用导管法向成槽和导槽内部由下至少逐渐灌注混凝土,成槽和导槽内部的泥浆不断排出。在成槽和导槽的内部的混凝土凝固到一定程度后,采用高压注浆机向注浆管内部注入混凝土,混凝土进入成槽的槽底,从而起到加固成槽的槽底的作用。通过加固成槽的槽底,从而降低地下连续墙沉降而开裂损坏的情况出现。

9.在向成槽内部浇筑混凝土时,混凝土填满成槽后进入导槽内部,且混凝土低于导槽的槽口。在成槽内部的混凝土凝固后,每个墙端相互连接在一起。之后向导槽未填满混凝土的部分灌注混凝土,从而加强每个墙端连接的强度。

10.可选的,挖出第一个成槽后,向已挖的成槽间隔一个槽段挖掘成槽,之后执行步骤s3-s5,在成槽内部灌注混凝土凝固后形成第一子墙体;在每个成槽间隔一个槽段后均已挖完成槽,挖掘相邻两个成槽之间的槽段形成成槽,之后执行步骤s3-s5,在成槽内部的混凝土凝固后形成第二子墙体;在每个成槽均挖完,且灌注混凝土后,待每个成槽内部的混凝土凝固后,执行步骤s6,导槽内部的混凝土凝固后将每个第一子墙体和第二子墙体连接形成主墙体。

11.通过采用上述技术方案,在成槽施工完后吊放钢筋笼和浇筑混凝土,通过间隔一个槽段阻隔挖掘另一个成槽,之后每个成槽间隔一个槽段均有成槽后,开始挖掘相邻两个成槽之间的槽段,从而减少等待成槽内部的混凝土凝固后开挖下一个槽段的时间,提高施工速度。

12.可选的,在形成第一子墙体的成槽内部吊装钢筋笼后,在成槽内部放置两根接头管,接头管的中轴线与相邻两个槽段的分隔线重合,接头管的底端插接于成槽的槽底,接头管抵贴于成槽的两内侧壁;在向成槽内部灌注混凝土,混凝土初凝后,将接头管从成槽内部向上拔出,从而使第一子墙体的两侧贴合接头管的管壁形成第一凹槽,第二子墙体的两侧匹配第一凹槽形成第一卡块。

13.通过采用上述技术方案,第一卡块和第一凹槽相互卡接,从而提高第一子墙体和第二子墙体之间接触面积。通过提高第一子墙体和第二子墙体之间接触面积,从而使第一子墙体和第二子墙体凝固成型后的连接强度提高。通过提高第一子墙体和第二子墙体之间的连接强度,从而降低第一子墙体和第二子墙体之间受到沉降影响而开裂的情况出现。

14.可选的,在成槽内部的混凝土凝固至初凝的过程中,每隔一段时间上下拉动接头管。

15.通过采用上述技术方案,在混凝土凝固时需要拔出接头管,在未拔出接头管时,每个一段时间上下拉动接头管,从而降低接头管与第一墙体的连接强度,方便混凝土初凝后拔出接头管。

16.可选的,接头管的周侧壁固定安装有固定条,固定条远离接头管的一侧朝向钢筋笼;在接头管从成槽内部向上拔出后,第一凹槽的槽底贴合固定条形成第二凹槽,第一卡块匹配第二凹槽形成第二卡块。

17.通过采用上述技术方案,第二卡块和第二凹槽相互卡接,从而进一步提高第一子墙体和第二子墙体之间接触面积。通过提高第一子墙体和第二子墙体之间接触面积,从而使第一子墙体和第二子墙体凝固成型后的连接强度提高。通过提高第一子墙体和第二子墙

体之间的连接强度,从而降低第一子墙体和第二子墙体之间受到沉降影响而开裂的情况出现。

18.可选的,所述固定条沿高度方向开设有与接头管内部连通的放置口,所述放置口内部阻尼穿设有止水钢板,所述止水钢板沿高度方向的中心线位于放置口内部;在接头管从成槽内部向上拔出后,止水钢板部分埋设于第一子墙体;在浇筑成型第二子墙体后,止水钢板另一部分埋设于第二子墙体。

19.通过采用上述技术方案,止水干板埋设于第一子墙体和第二子墙体,通过止水钢板遮挡第一子墙体和第二子墙体之间的连接处,从而降低第一子墙体和第二子墙体之间的连接处渗水的情况出现。

20.可选的,所述钢筋笼的两面的底侧均设置有多个插块,所述插块沿钢筋笼的长度方向间隔设置,每一所述插块套设有导向管,所述导向管焊接于钢筋笼内部,所述插块可在导向管内部沿成槽的宽度方向移动,每一所述插块均设置有推块,所述推块位于钢筋笼内部,所述推块开设有供插块沿高度方向滑移的滑槽,所述滑槽的槽底沿成槽的高度方向倾斜设置,所述插块靠近推块的一侧固定安装有限位板,所述滑槽的内侧壁开设有供限位板穿设的限位槽,所述推块的顶侧固定安装有拉杆;在钢筋笼吊装至成槽内部后,向下推动拉杆,拉杆带动推块插入成槽的槽底,插块受到滑槽的槽底的导向伸出钢筋笼内部后插入成槽的内侧壁,之后向上拉动拉杆,插块和推块返回钢筋笼内部,成槽的内侧壁和内底壁形成孔洞,之后将拉杆焊接于钢筋笼;在成槽内部灌注混凝土时,混凝土进入成槽的内侧壁和内底壁的孔洞形成加强块。

21.通过采用上述技术方案,在钢筋笼吊装进成槽内部后,通过插块和推块插入成槽的内壁形成孔洞。在向成槽内部浇筑混凝土后,混凝土进入成槽的内壁的孔洞。在成槽内部的混凝土凝固形成后,主墙体的两面和底侧形成加强块。加强块用于支撑主墙体,从而降低地下连续墙沉降而开裂损坏的情况出现。

22.可选的,所述钢筋笼的两面均设置有多个刮杆,所述刮杆转动安装于钢筋笼,所述刮杆一端铰接有支撑杆,所述支撑杆位于钢筋笼内部竖直设置;在钢筋笼吊装进成槽至刮杆进入成槽内部时,向上拉动支撑杆,刮杆呈水平朝向插入成槽的内侧壁,之后将支撑杆焊接于钢筋笼;在钢筋笼吊装至成槽的槽底时,刮杆由上至下刮动成槽的内侧壁,内侧壁形成孔洞;在成槽内部灌注混凝土时,混凝土进入孔洞形成加强条。

23.通过采用上述技术方案,在钢筋笼吊装进成槽的过程中,刮杆随钢筋笼进入成槽内部时,拉动支撑杆使刮杆水平设置。之后刮杆随钢筋笼向下移动,刮杆在成槽的两侧壁刮动,从而形成孔洞。之后向成槽内部灌注混凝土时,混凝土进入孔洞形成加强条。

24.可选的,在导墙施工完成后,在导墙的两个内侧壁之间放置支撑柱,支撑柱的端部紧抵导墙的内侧壁。

25.通过采用上述技术方案,成槽机在地面上行驶,或者起吊钢筋笼的吊车等一些重型设备在导墙周围施工时,重型设备挤压地面,地面的泥土受到重型设备的挤压后向导墙移动,从而增大导墙受到泥土的挤压的压力。通过支撑柱支撑导墙,从而降低导墙受到泥土挤压而损坏的情况出现。

26.可选的,在导墙内部增加支撑柱后,向导墙内部回填泥土并压实。

27.通过采用上述技术方案,回填的泥土起到支撑导墙的作用,从而降低导墙受到泥

土挤压而损坏的情况出现。

28.综上所述,本技术包括以下至少一种有益技术效果:1.采用高压注浆机向注浆管内部注入混凝土,混凝土通过注浆管灌入成槽的底部,混凝土凝固后,成槽的槽底的硬度提高,通过提高成槽的槽底的硬度,从而降低地下连续墙沉降而开裂损坏的情况出现;2.在主墙体浇筑成型后,主墙体的两面和底侧均有加强块,通过加强块支撑主墙体,从而降低地下连续墙沉降而开裂损坏的情况出现;3.通过第一卡块和第一凹槽卡接,第二卡块和第二凹槽卡接,从而增大第一子墙体和第二子墙体相互连接的接触面积,通过增加第一子墙体和第二子墙体互连接的接触面积,从而降低第一子墙体和第二子墙体之间受到沉降影响而开裂的情况出现。

附图说明

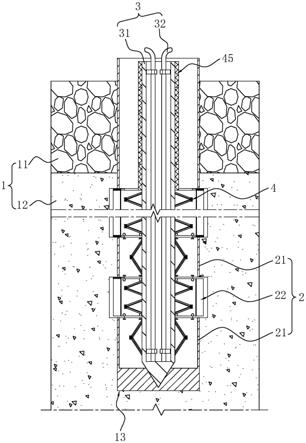

29.图1是本技术实施例导墙施工后的结构示意图;图2是本技术实施例接头管和钢筋笼放入成槽后的结构示意图;图3是本技术实施例的钢筋笼的结构示意图;图4是本技术实施例推块和插块的结构示意图;图5是图4在a-a处的剖视图;图6是图5在a处的放大图;图7是本技术实施例支撑杆和刮杆的结构示意图;图8是本技术实施例接头管的结构示意图;图9是本技术实施例第一个成槽浇筑完成并拔出接头管后的结构示意图;图10是本技术实施例每个成槽间隔一个槽段后均有成槽的结构示意图;图11是本技术实施例每个成槽间隔一个槽段后均有成槽后的结构示意图;图12是本技术实施例第一子墙体和第二子墙体的结构示意图;图13是本技术实施例主墙体的结构示意图。

30.附图标记说明:1、导槽;2、止水钢板;3、导墙;4、支撑柱;5、成槽;6、钢筋笼;7、注桨管;8、插块;9、导向管;10、加强块;11、推块;12、滑槽;13、限位板;14、限位槽;15、拉杆;16、刮杆;17、支撑杆;18、第一凹槽;19、第二凹槽;20、加强条;21、接头管;22、固定条;23、放置口;24、主墙体;241、第一子墙体;242、第二子墙体;25、第一卡块;26、第二卡块。

具体实施方式

31.以下结合附图1-13对本技术作进一步详细说明。

32.本技术实施例公开一种超深地下连续墙的施工工艺。

33.参照图1,一种超深地下连续墙的施工工艺,包括以下步骤:s1:导墙3施工:根据设计要求测量放样后开挖导槽1,在导槽1的两个内侧壁和地面靠近导槽1的槽口部分铺设钢筋网,钢筋网呈“l”形。之后沿钢筋网设置模板后浇筑形成导墙3。

34.在导墙3施工完成后,在导墙3的两个内侧壁之间放置支撑柱4,支撑柱4一般为木头制成。支撑柱4的端部紧抵导墙3的内侧壁。之后向导槽1内部回填泥土。

35.地面上可能会有部分成槽机和吊车等重型设备,这些重型设备挤压地面,从而使泥土向导槽1内部移动。通过导墙3阻挡泥土,同时通过支撑柱4和回填的泥土加固导墙3,从而降低导槽1的侧壁塌陷的情况出现。

36.导墙3覆盖在地面靠近导槽1的槽口部分,从而使导墙3的最高处高于地面。通过导墙3的最高处高于地,从而降低地面上的水进入导槽1内部的情况出现。

37.参照图2,s2:成槽5施工:将导槽1划分成多个槽段,选择一个槽段,采用成槽机进行挖掘形成成槽5。在成槽机挖掘的过程中,向成槽5内部灌注泥浆。泥浆起到护壁的作用,从而降低成槽5在挖掘过程中坍塌的情况出现。成槽机在挖掘时,导墙3对成槽机的挖爪进行导向,从而方便成槽机垂直向下挖掘,提高成槽5的垂直度。

38.s3:成槽5垂直度检测和清淤换桨:将超声波检测仪伸入成槽5,通过超声波检测仪检测成槽5的垂直度,从而降低成槽5垂直度低而影响地下连续墙的质量的情况出现。

39.成槽5在挖掘过程中,部分泥土和泥浆沉淀在成槽5的底部。通过成槽机将沉淀在成槽5底部的泥土和泥浆挖出,从而方便后续施工。之后使用吸泥泵将成槽5的底部的泥浆抽出,同时从导槽1的槽口向成槽5内部添加新泥浆。通过更换泥浆,从而降低成槽5的内侧壁坍塌的情况出现。

40.参照图2、图3,s4:制作和吊装钢筋笼6:采用钢筋编织成钢筋笼6。钢筋笼6内部固定安装有至少两根注桨管7,注桨管7的一端从钢筋笼6的底侧伸出。

41.参照图3、图4,钢筋笼6的两面的底侧均设置有多个插块8,插块8沿钢筋笼6的长度方向间隔设置。钢筋笼6内部固定安装有供插块8沿钢筋笼6宽度方向穿设的导向管9。每一个插块8均设置有推块11。推块11位于钢筋笼6内部。

42.参照图5、图6,推块11开设有供插块8沿高度方向滑移的滑槽12,滑槽12的槽底沿成槽5的高度方向倾斜设置。插块8靠近推块11的一侧固定安装有限位板13,滑槽12的内侧壁开设有供限位板13穿设的限位槽14。推块11的顶侧固定安装有拉杆15。

43.参照图3、图7,钢筋笼6的两面还设置有多个刮杆16,刮杆16转动安装于钢筋笼6。刮杆16一端铰接有支撑杆17,支撑杆17位于钢筋笼6内部竖直设置。

44.参照图2、图3、图7,在制作完成钢筋笼6后,通过吊车等设备将钢筋笼6吊装进成槽5内部。在刮杆16进入成槽5后,向上拉动支撑杆17,从而使支撑杆17水平设置,且支撑杆17一端插入成槽5的内侧壁。之后将支撑杆17焊接在钢筋笼6,从而使支撑杆17保持水平设置。随着钢筋笼6不断向成槽5的槽底移动,支撑杆17在成槽5的内侧壁划出孔洞。

45.参照图2、图3、图5,在钢筋笼6到达成槽5的槽底后,注桨管7插入成槽5的槽底。之后向下推动拉杆15,拉杆15带动推块11插入成槽5的槽底,插块8受到滑槽12的槽底的导向伸出钢筋笼6内部后插入成槽5的内侧壁。然后向上拉动拉杆15,插块8和推块11返回钢筋笼6内部,从而使成槽5的内侧壁和内底壁形成孔洞。在插块8和推块11返回钢筋笼6内部后,将拉杆15焊接于钢筋笼6。

46.参照图2、图8,将钢筋笼6放置于成槽5内部后,在成槽5内部放置两根接头管21,接头管21位于钢筋笼6的两侧。接头管21的中轴线与相邻两个槽段的分隔线重合,接头管21的底端插接于成槽5的槽底,接头管21抵贴于成槽5的两内侧壁。接头管21的周侧壁固定安装有固定条22,固定条22远离接头管21的一侧朝向钢筋笼6。

47.固定条22沿高度方向开设有与接头管21内部连通的放置口23,放置口23内部阻尼

穿设有止水钢板2。止水钢板2沿高度方向的中心线位于放置口23内部。

48.参照图9,s5:成槽5灌注混凝土:采用导管法向成槽5和导槽1内部由下至少逐渐灌注混凝土。导管伸入成槽5内部,导管的底端与成槽5的槽底距离30cm-50cm。之后将隔离球从导管的顶端放入。然后向导管内部灌注混凝土,隔离球用于分开泥浆和混凝土。

49.在混凝土不断聚集在成槽5内部,泥浆从成槽5内部排出。同时泥浆逐渐填满成槽5,导管需要保持伸入混凝土内部2m-4m。在混凝土注入至设计标高后停止注入混凝土,一般向成槽5内部注入混凝土后,混凝土进入导槽1内部,且低于导槽1的槽口30cm。混凝土进入成槽5内部后,混凝土填充成槽5的内壁的孔洞形成加强块10和加强条20。在混凝土凝固后形成第一子墙体241。

50.在成槽5内部的混凝土凝固到一定强度后,采用高压注浆机向注浆管内部注入混凝土,混凝土通过注浆管灌入成槽5的底部。通过注浆管灌入成槽5的底部的混凝土凝固后,成槽5的槽底硬度增加,从而提高成槽5槽底对地下连续墙的支撑能力,从而降低地下连续墙沉降而开裂损坏的情况出现。

51.在成槽5内部的混凝土凝固的过程中,每个一段时间上下拉动接头管21,从而降低接头管21与第一子墙体241连接的牢固性。在成槽5内部的混凝达到初凝后,向上拉动接头管21,从而将接头管21从成槽5中取出,第一墙体匹配接头管21的外壁形成第一凹槽18,第一凹槽18的槽底匹配固定条22的形状形成第二凹槽19。在拉出接头管21时,止水钢板2的一半埋设在第一墙体内部。

52.参照图10,在第一个成槽5施工完成后,等待验收检测,验收检测后开始其它成槽5的施工,从而方便及时发现施工过程中是否存在错位的地方,降低整个地下连续墙返工的情况出现。

53.在第一个成槽5内部的第一子墙体241检测完成后,向第一个成槽5间隔一个槽段的位置挖掘成槽5。之后执行步骤s3-s5,同时进行另一个成槽5间隔一个槽段的成槽5的挖掘。

54.参照图11、图12,直到每个成槽5间隔一个槽段均有成槽5后,在相邻两个成槽5之间的槽段进行挖掘形成成槽5,且相邻的两个成槽5内部均已灌注混凝土且已经凝固形成第一子墙体241,之后执行步骤s3-s5,从而在成槽5内部形成第二子墙体242。在形成第二子墙体242的成槽5内部不放入接头管21。通过成槽5间隔式施工,从而减少等待成槽5内部的混凝土凝固后开挖下一个槽段的时间,提高施工速度。

55.第二子墙体242匹配第一凹槽18形成第一卡块25,第一卡块25匹配第二凹槽19形成第二卡块26。同时位于第一子墙体241的止水钢板2埋设于第二子墙体242内部。在第一子墙体241和第二子墙体242全部凝固完成后连接成一个整体。

56.参照图13,s6:导槽1灌注混凝土:在每个成槽5的混凝土凝固后,向导槽1内部灌注混凝土,从而加强第一墙体和第二墙体的连接强度形成主墙体24。

57.本技术实施例一种超深地下连续墙的施工工艺的实施原理为:向成槽5的槽底灌注混凝土,从而增加成槽5槽底的硬度。通过增加成槽5槽底的硬度,从而减少主墙体24的沉降。通过加强块10和加强条20支撑主墙体24,从而进一步减少主墙体24的沉降。通过减少主墙体24的沉降,从而降低地下连续墙沉降而开裂损坏的情况出现。

58.第一子墙体241和第二子墙体242之间通过第一卡块25和第一凹槽18相互卡接,第

二卡块26和第二凹槽19相互卡接,从而提高第一子墙体241和第二子墙体242之间的接触面积,提高第一子墙体241和第二子墙体242之间的连接强度。通过提高第一子墙体241和第二子墙体242之间的连接强度,从而降低主墙体24沉降后开裂的情况出现。止水钢板2埋设于第一子墙体241和第二子墙体242,从而提高主墙体24防渗水的能力。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。