1.本发明涉及光伏组件的拆解技术领域,尤其涉及一种基于低温热解的退役光伏组件拆解方法。

背景技术:

2.随着工业进程的加快和全球经济的不断发展,常规化石能源越来越不能满足人类的生存需求。太阳能作为一种储量丰富、可持续发展的清洁能源受到了各国的关注。尤其是采用光伏发电技术代替传统发电技术,因此在过去20年内,随着太阳能发电技术的不断更新、成本的逐年下降以及政府对光伏发电的大力支持,使得光伏产业在中国获得了突飞猛进的发展。由于光伏组件存在25~30年的使用寿命,20世纪90年代安装的光伏组件将相继进入报废期。因此,避免大量的资源浪费和环境污染问题,退役光伏组件的无害化和资源化回收成为亟待解决的问题。

3.现有的光伏组件回收方法包括物理法、化学处理法和热处理法。如使用物理切割、锤击、挤压和磨削等手段,将光伏组件粉碎为小的颗粒,然后对颗粒进一步分离,获得玻璃、硅和金属。但此方法无法回收完整的玻璃和硅晶片,且回收率较低。

4.化学处理法是通过有机溶剂或无机溶剂溶解封装材料eva,达到玻璃板和电池片分离的效果,该方法对电池片损伤较小,有望无损回收硅晶片。但化学法存在溶剂消耗大、溶解速率低、溶解时间长和废液处理困难等缺点,无法大规模应用。

5.热处理法是通过高温加热是eva分解,获取完整的玻璃板和电池片。但目前的高温加热方法存在加热不均匀的问题,容易导致电池片破碎,此外tpt背板也将在高温下分解,并产生含氟化合物,将对环境造成二次污染。

6.因此,建立一种可实现无损回收完整玻璃板和硅晶片的光伏组件拆解方法,对退役光伏组件的无害化和资源化回收处置具有重大意义。

技术实现要素:

7.本发明解决了现有技术存在的上述问题,本发明的目的是提供一种基于低温热解的退役光伏组件拆解方法,该方法可回收接线盒、铝外框、完整的玻璃板和电池片,以及未分解的 tpt背板,且避免了化学法产生废液以及热处理法产生二次污染的弊端,简便清洁高效拆解光伏组件。

8.为实现上述目的,本发明采用的技术方案是:一种基于低温热解的退役光伏组件拆解方法,包括如下步骤:

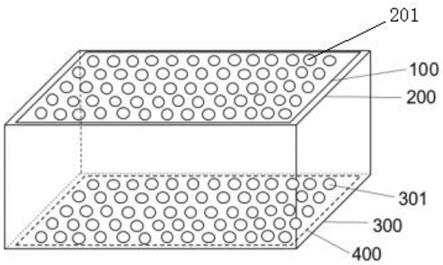

9.(1)通过机械手段拆除退役光伏组件的铝外框和接线盒,得到玻璃板/eva(乙烯-醋酸乙烯酯共聚物)/电池片/eva/tpt(聚氟乙烯复合膜)背板结构的核心组件;

10.(2)将步骤(1)得到的核心组件放入第一热解炉中,设置第一热解炉的热解温度,在该温度下使得核心组件中的封装材料eva逐渐软化,待从第一热解炉中拿出冷却后,玻璃板与电池片、电池片与tpt背板分别分离,获取核心组件的各个模块组件以及未分解的eva,

所述的模块组件包括玻璃板、电池片和tpt背板;

11.(3)检查步骤(2)获得的玻璃板和电池片是否有eva残留,对有eva残留的模块组件(玻璃板和/或电池片)放入第二热解炉中,设置第二热解炉的热解温度,使得模块组件上残留的eva完全分解,获得完整的玻璃板和电池片。

12.优选地,步骤(2)所述的第一热解炉的加热方式为微波加热、电辐射加热或燃料加热。

13.本发明中,第一热解炉和第二热解炉均使用链板炉,保证光伏组件的热分解过程的完整性,以及光伏组件的连续拆解。本发明通过低温热分层方法处理完核心组件后,通过剥离软化的eva将玻璃板和电池片分离开来。由于残留在玻璃板和电池片上的eva较少,且玻璃板和电池片处于单独热分解状态。在高温热分解过程中,避免了玻璃板和电池片的碎裂,从而得到完整的玻璃板和电池片,提高了退役光伏组件的回收价值。

14.进一步优选,所述的燃料加热的热量来自步骤(3)第二热解炉热解eva产生的热解气。

15.优选地,步骤(2)所述的第一热解炉的气氛为空气气氛或者惰性气氛。

16.优选地,步骤(2)所述的第一热解炉的热解温度为70℃~200℃,热解时间为20~90min。第一热解炉的温度要避免tpt背板分解产生含氟化合物,造成二次污染,同时使使得核心组件中的封装材料eva逐渐软化。

17.进一步优选,步骤(2)所述的第一热解炉的热解温度为150℃~200℃,热解时间为30~60 min。

18.优选地,步骤(3)所述的第二热解炉的气氛为惰性气氛或缺氧气氛,缺氧气氛时氧气含量小于10%。

19.优选地,步骤(3)所述的第二热解炉的热解温度为400℃~600℃,热解时间为10~60min。

20.进一步优选,步骤(3)所述的第二热解炉的热解温度为500℃~600℃,热解时间为10~30 min。

21.与现有技术相比,本发明的有益效果是:

22.1、本发明首先采用低温热分层方法处理核心组件,较之传统直接高温热分解方法,避免了tpt背板在高温分解下产生的污染性气体,从而减小二次污染。

23.2、本发明首先采用低温热分层方法处理核心组件,较之传统化学溶剂溶解法,未使用化学试剂,不会产生废液,二次污染小。

24.3、本发明在高温热分解阶段使用惰性气氛或缺氧气氛,可将残留eva的热解气作为燃料用于热解炉供热,提高了处理过程的经济性。

25.4、本发明通过低温热分层方法处理完核心组件后,通过剥离软化的eva将玻璃板和电池片分离开来。由于残留在玻璃板和电池片上的eva较少,且玻璃板和电池片处于单独热分解状态。在高温热分解过程中,避免了玻璃板和电池片的碎裂,从而得到完整的玻璃板和电池片,提高了退役光伏组件的回收价值。

附图说明

26.图1是本发明一种基于低温热解的退役光伏组件拆解方法的流程示意图。

具体实施方式

27.以下实施例是对本发明的进一步说明,而不是对本发明的限制。除特别说明,本发明使用的设备为本技术领域常规市购产品。本发明提出的机械手段指切割、磨削、锤击、挤压和粉碎等。

28.参阅图1,一种基于低温热解的退役光伏组件拆解方法,包括如下步骤:

29.(1)机械拆解:通过机械手段拆除退役光伏组件的铝外框和接线盒,得到玻璃板/eva/ 电池片/eva/tpt背板结构的核心组件。

30.(2)低温热分层:将上述核心组件放入第一热解炉中,设置第一热解炉的热解温度(低温),在该温度下避免tpt背板分解产生含氟化合物,造成二次污染,核心组件中的封装材料eva在该温度下逐渐软化,待从热解炉中拿出冷却后,可将玻璃板与电池片、电池片与 tpt背板分别分离,获取核心组件的各个模块组件(玻璃板、电池片和tpt背板)以及未分解的eva。

31.(3)残留eva的高温热分解:检查上述获得的玻璃板和/或电池片是否有eva残留,对有eva残留的模块组件放入第二热解炉中,设置第二热解炉的热解温度(高温),使得模块组件上残留的eva在该温度下完全分解,获得完整的玻璃板和电池片。

32.本发明中步骤(2)和步骤(3)中的第一热解炉为链板炉。下述实施例中优选步骤(2)中第一热解炉的加热方式为微波加热、电辐射加热或燃料加热,当使用燃料加热时,可将步骤(3)中热解eva产生的热解气作为燃料用于第一热解炉供热。步骤(2)中第一热解炉的气氛为空气气氛或者惰性气氛。下述实施例中,优选步骤(2)中第一热解炉的热解温度为 70℃~200℃,加热时间为20~90min;进一步优选,热解温度为150℃~200℃,加热时间为 30~60min。

33.步骤(3)中第二热解炉的气氛为惰性气氛或缺氧气氛,缺氧气氛时氧气含量小于10%。步骤(3)中第二热解炉的热解温度为400℃~600℃,热解时间为10~60min;进一步优选,热解温度为500℃~600℃,热解时间为10~30min。

34.本发明首先采用低温热分层方法处理核心组件,较之传统直接高温热分解方法,避免了 tpt背板在高温分解下产生的污染性气体,从而减小二次污染;较之传统化学溶剂溶解法,未使用化学试剂,不会产生废液,二次污染小。同时本发明在高温热分解阶段使用惰性气氛或缺氧气氛,可将残留eva的热解气作为燃料用于热解炉供热,提高了处理过程的经济性。本发明通过低温热分层方法处理完核心组件后,通过剥离软化的eva将玻璃板和电池片分离开来。由于残留在玻璃板和电池片上的eva较少,且玻璃板和电池片处于单独热分解状态。在高温热分解过程中,避免了玻璃板和电池片的碎裂,从而得到完整的玻璃板和电池片,提高了退役光伏组件的回收价值。

35.本发明拆解的退役光伏组件为晶硅光伏组件,主要构造是接线盒、铝外框、玻璃板、eva、电池片和tpt背板。其中tpt背板是目前国内已装载的光伏组件采用量最大的背板。

36.实施例1

37.如图1所示,首先通过机械手段拆除退役光伏组件的铝外框和接线盒,得到玻璃板/eva/ 电池片/eva/tpt背板结构的核心组件。然后将核心组件放入第一链板热解炉中,设置热解温度为150℃,调节链板传输速度,保证核心组件在炉内热解60min,待eva软化,将核心组件取出,将玻璃板、电池片和tpt背板分离开来。最后将残留有eva的玻璃板和/或电

池片放入第二链板热解炉中,向炉内通入氮气,排尽空气后,将玻璃板和电池片在550℃下高温加热20min,残留的eva彻底分解,获得完整的玻璃板和电池片。

38.目前,常用的物理破碎法,需将光伏组件破碎,仅可回收金属和硅晶片颗粒,无法得到完整的玻璃板和电池片。

39.实施例2

40.如图1所示,首先通过机械手段拆除退役光伏组件的铝外框和接线盒,得到玻璃板/eva/ 电池片/eva/tpt背板结构的核心组件。然后将核心组件放入第一链板热解炉中,设置热解温度为200℃,调节链板传输速度,保证核心组件在炉内热解30min,待eva软化,将核心组件取出,将玻璃板、电池片和tpt背板分离开来。将残留有eva的玻璃板和/或电池片放入第二链板热解炉中,向炉内通入氮气,排尽空气后,将玻璃板和电池片在550℃下高温加热20min。残留的eva彻底分解,获得完整的玻璃板和电池片。

41.目前,常用的物理破碎法,需将光伏组件破碎,仅可回收金属和硅晶片颗粒,无法得到完整的玻璃板和电池片。

42.实施例3

43.如图1所示,首先通过机械手段拆除退役光伏组件的铝外框和接线盒,得到玻璃板/eva/ 电池片/eva/tpt背板结构的核心组件。将核心组件放入链板热解炉中,设置热解温度为 180℃,调节链板传输速度,保证核心组件在炉内热解40min。待eva软化,将核心组件取出,将玻璃板、电池片和tpt背板分离开来。将残留有eva的玻璃板和/或电池片重新放入链板热解炉中,向炉内通入氮气,排尽空气后,将玻璃板和电池片在600℃下高温加热10min。残留的eva彻底分解,获得完整的玻璃板和电池片。

44.目前,常用的物理破碎法,需将光伏组件破碎,仅可回收金属和硅晶片颗粒,无法得到完整的玻璃板和电池片。

45.实施例4

46.如图1所示,首先通过机械手段拆除退役光伏组件的铝外框和接线盒,得到玻璃板/eva/ 电池片/eva/tpt背板结构的核心组件。将核心组件放入链板热解炉中,设置热解温度为70℃,调节链板传输速度,保证核心组件在炉内热解90min。待eva软化,将核心组件取出,将玻璃板、电池片和tpt背板分离开来。将残留有eva的玻璃板和/或电池片重新放入链板热解炉中,向炉内通入包含8%o2的空气,排尽炉内空气后,将玻璃板和电池片在400℃下高温加热60min。残留的eva彻底分解,获得完整的玻璃板和电池片。

47.目前,常用的物理破碎法,需将光伏组件破碎,仅可回收金属和硅晶片颗粒,无法得到完整的玻璃板和电池片。

48.实施例5

49.如图1所示,首先通过机械手段拆除退役光伏组件的铝外框和接线盒,得到玻璃板/eva/ 电池片/eva/tpt背板结构的核心组件。将核心组件放入链板热解炉中,设置热解温度为 180℃,调节链板传输速度,保证核心组件在炉内热解40min。待eva软化,将核心组件取出,将玻璃板、电池片和tpt背板分离开来。将残留有eva的玻璃板和/或电池片重新放入链板热解炉中,向炉内通入5%o2的空气,排尽炉内空气后,将玻璃板和电池片在500℃下高温加热30min。残留的eva彻底分解,获得完整的玻璃板和电池片。

50.目前,常用的物理破碎法,需将光伏组件破碎,仅可回收金属和硅晶片颗粒,无法

得到完整的玻璃板和电池片。

51.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。