1.本发明涉及汽车零部件的领域,具体涉及一种真空助力器总成。

背景技术:

2.真空助力器总成是是车辆制动系统中利用负压来增加驾驶员施加于踏板上的力的部件,能够有效减轻驾驶员在制动时施加力的强度。

3.现有的常规8 9寸双膜片真空助力器总成工作时前壳体受到制动主缸的反向作用力,高真空(-93

±

1.3kpa)状态下产生较大的弹性变形量(2mm)及永久变形量,该变形量对制动系统来讲属于有害变形。为了减少变形量,前、后壳体采用材料厚度1.5mm设计,甚至加厚到1.8mm,1.5mm壳体厚度的真空助力器的重量高达4.4kg,不利于整车的轻量化。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足,而提供一种真空助力器总成,具有轻量化、整体结构强度高、安全可靠的优势。

5.本发明的目的是通过如下技术方案来完成的:这种真空助力器总成,包括控制阀、伺服活塞、防尘罩、后壳总成、前壳、大伺服膜片、小伺服膜片、输出推杆总成、拉杆螺栓和控制阀杆;

6.所述控制阀杆外套有消声圈,该消声圈位于伺服活塞内;伺服活塞外依次套设防尘罩、后壳总成和前壳,控制阀杆的一端安装反馈柱塞,控制阀杆的另一端穿出防尘罩并与连接叉连接;

7.所述输出推杆总成设于伺服活塞内,输出推杆总成与伺服活塞之间设有反馈盘,输出推杆总成外套设输出推杆挡圈,在输出推杆挡圈的端面与前壳的内端面之间夹有回位弹簧;

8.所述防尘罩口部安装在后壳总成的端角上,后壳总成通过后壳气封密封在伺服活塞外壁上;大伺服膜片与大膜片壳铆接并嵌入安装在后壳总成的内壁上,小伺服膜片与小膜片壳铆接并嵌入安装在前壳的内壁上,隔架嵌入安装在大伺服膜片与小伺服膜片之间,大伺服膜片和小伺服膜片均密封安装在伺服活塞外壁上,隔架通过隔架气封密封在伺服活塞外壁上;

9.所述拉杆螺栓的两端分别固定在前壳和后壳总成上,且拉杆螺栓依次贯穿前壳、小伺服膜片、隔架、大伺服膜片和后壳总成,小伺服膜片与拉杆螺栓之间通过小膜片密封圈密封连接,隔架与拉杆螺栓之间通过隔架密封圈密封连接,大伺服膜片与拉杆螺栓之间通过大膜片密封圈密封连接;所述前壳上设有一个真空单向阀,在小伺服膜片与前壳之间、隔架与大伺服膜片之间形成真空腔,在小伺服膜片与隔架之间、大伺服膜片与后壳之间形成大气腔。

10.作为进一步的技术方案,所述小膜片密封圈集成在小伺服膜片上,小膜片密封圈包括小膜片外唇口和小膜片内唇口,小膜片外唇口与小膜片壳之间形成静密封;小膜片内

唇口与拉杆螺栓之间形成动密封。

11.作为进一步的技术方案,所述大膜片密封圈集成在大伺服膜片上,大膜片密封圈包括大膜片外唇口和大膜片内唇口,大膜片外唇口与大膜片壳之间形成静密封;大膜片内唇口与拉杆螺栓之间形成动密封。

12.作为进一步的技术方案,所述隔架密封圈包括隔架外唇口和隔架内唇口,隔架外唇口与隔架之间形成静密封,隔架内唇口和拉杆螺栓之间形成动密封。

13.作为进一步的技术方案,拉杆螺栓与前壳之间通过o型密封圈密封。

14.作为进一步的技术方案,所述前壳的材料厚度为0.8mm,后壳总成的材料厚度为1.0mm。

15.本发明的有益效果为:用拉杆螺栓将真空助力器的前、后壳体及隔架串联在一起,工作时制动主缸的反向作用力由拉杆螺栓来承受,以此减少弹性变形量及永久变形。同时,本发明的前壳体材料厚度为0.8mm,后壳体的材料厚度为1.0mm,真空助力器的重量约为3.0kg,较壳体材料1.8mm厚度的真空助力器减重约32%。

附图说明

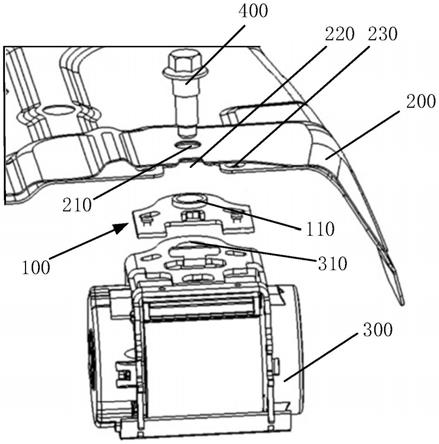

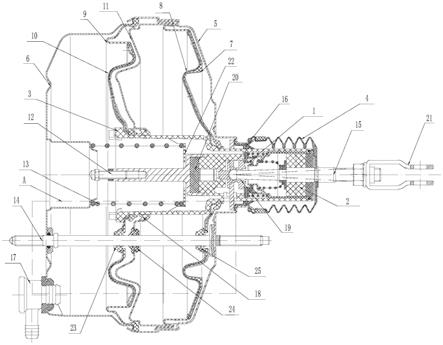

16.图1为本发明的结构示意图。

17.图2为图1中a区域的局部放大示意图。

18.图3为大伺服膜片的结构示意图。

19.图4为图3的b-b剖视图。

20.图5为小伺服膜片的结构示意图。

21.图6为图5的c-c剖视图。

22.图7为隔架密封圈的结构示意图。

23.图8为图7的d-d剖视图。

24.图9为图8中e区域的局部放大示意图。

25.附图标记说明:控制阀1、消声圈2、伺服活塞3、防尘罩4、后壳总成5、前壳6、大伺服膜片7、大膜片壳8、小伺服膜片9、小膜片壳10、隔架11、输出推杆总成12、回位弹簧13、拉杆螺栓14、控制阀杆15、后壳气封16、真空单向阀17、隔架气封18、反馈柱塞19、反馈盘20、连接叉21、输出推杆挡圈22、小膜片密封圈23、小膜片外唇口23-1、小膜片内唇口23-2、隔架密封圈24、隔架外唇口24-1、隔架内唇口24-2、大膜片密封圈25、大膜片外唇口25-1、大膜片内唇口25-2、真空腔26、大气腔27、o型密封圈28。

具体实施方式

26.下面将结合附图对本发明做详细的介绍:

27.实施例:如附图1~9所示,这种真空助力器总成,包括控制阀1、伺服活塞3、防尘罩4、后壳总成5、前壳6、大伺服膜片7、小伺服膜片9、输出推杆总成12、拉杆螺栓14和控制阀杆15。所述控制阀杆15外套有消声圈2,该消声圈2位于伺服活塞3内;伺服活塞3外依次套设防尘罩4、后壳总成5和前壳6,控制阀杆15的一端安装反馈柱塞19,控制阀杆15的另一端穿出防尘罩4并与连接叉21连接。所述输出推杆总成12设于伺服活塞3内,输出推杆总成12与伺服活塞3之间设有反馈盘20,输出推杆总成12外套设输出推杆挡圈22,在输出推杆挡圈22的

端面与前壳6的内端面之间夹有回位弹簧13。所述防尘罩4口部安装在后壳总成5的端角上,后壳总成5通过后壳气封16密封在伺服活塞3外壁上。大伺服膜片7与大膜片壳8铆接并嵌入安装在后壳总成5的内壁上,小伺服膜片9与小膜片壳10铆接并嵌入安装在前壳6的内壁上,隔架11嵌入安装在大伺服膜片7与小伺服膜片9之间,大伺服膜片7和小伺服膜片9均密封安装在伺服活塞3外壁上,隔架11通过隔架气封18密封在伺服活塞3外壁上。

28.参考附图2,所述拉杆螺栓14的两端分别固定在前壳6和后壳总成5上,且拉杆螺栓14依次贯穿前壳6、小伺服膜片9、隔架11、大伺服膜片7和后壳总成5。小伺服膜片9与拉杆螺栓14之间通过小膜片密封圈23密封连接,如图5、6所示,小膜片密封圈23集成在小伺服膜片9上,小膜片密封圈23包括小膜片外唇口23-1和小膜片内唇口23-2,小膜片外唇口23-1与小膜片壳10之间形成静密封;小膜片内唇口23-2与拉杆螺栓14之间形成动密封。

29.隔架11与拉杆螺栓14之间通过隔架密封圈24密封连接,如图7~9所示,隔架密封圈24包括隔架外唇口24-1和隔架内唇口24-2,隔架外唇口24-1与隔架11之间形成静密封,隔架内唇口24-2和拉杆螺栓14之间形成动密封。

30.大伺服膜片7与拉杆螺栓14之间通过大膜片密封圈25密封连接,如图3、4所示,大膜片密封圈25集成在大伺服膜片7上,大膜片密封圈25包括大膜片外唇口25-1和大膜片内唇口25-2,大膜片外唇口25-1与大膜片壳8之间形成静密封;大膜片内唇口25-2与拉杆螺栓14之间形成动密封。

31.优选地,为了防止工作时金属与橡胶摩擦产生异响,在小膜片内唇口23-2、隔架内唇口24-2、大膜片内唇口25-2与拉杆螺栓14之间涂抹适量硅脂进行润滑。

32.如图1、2所示,所述前壳6上设有一个真空单向阀17,在小伺服膜片9与前壳6之间、隔架11与大伺服膜片7之间形成真空腔26,在小伺服膜片9与隔架11之间、大伺服膜片7与后壳5之间形成大气腔27。拉杆螺栓14与前壳6之间通过o型密封圈28密封。

33.优选地,所述前壳6的材料厚度为0.8mm,后壳总成5的材料厚度为1.0mm。

34.本发明通过拉杆螺栓14将前壳6/后壳总成5、隔架11、大伺服膜片7/小伺服膜片9、大膜片壳8/小膜片壳10串联在一起(见附图1、2)。大/小伺服膜片与拉杆螺栓配合部位都设计有双唇形唇形密封圈(即内外唇口)。在隔架与拉杆螺栓的配合部位也设计一个双唇形密封圈。当拉杆螺栓穿过隔架、大/小伺服膜片、大/小膜片壳时,隔架、大/小伺服膜片的左右两侧在产品工作时依旧保持密封,起到隔离腔的作用,即小伺服膜片9与前壳6之间、隔架11与大伺服膜片7之间形成真空腔26,在小伺服膜片9与隔架11之间、大伺服膜片7与后壳5之间形成大气腔27。双唇形密封圈的外唇口与隔架、大/小膜片壳采用静密封设计,内唇口与拉杆螺栓采用动密封设计。为了防止工作时金属与橡胶摩擦产生异响,制造时在各个内唇口处涂抹适量硅脂进行润滑。真空助力器工作时,输出力会通过制动主缸、前壳6/后壳总成5、主缸固定螺母传递到拉杆螺栓上,拉杆螺栓因拉力产生的变形很小,几乎可以忽略不计,此时前壳6/后壳总成5的变形也几乎可以忽略不计。本发明的前壳材料厚度为0.8mm,后壳的材料厚度为1.0mm,真空助力器的重量约为3.0kg,较壳体材料1.8mm厚度的真空助力器减重约32%。

35.可以理解的是,对本领域技术人员来说,对本发明的技术方案及发明构思加以等同替换或改变都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。