1.本发明涉及半导体技术领域,特别涉及一种惯性传感器及其制备方 法。

背景技术:

2.表面工艺是微机电(mems)最常见的制造工艺之一,其以半导体 衬底为基体,通过多次薄膜淀积和图形加工制备三维微机械结构。

3.以惯性传感器为例,传感器包括键合在一起的器件片(device)和 盖帽片(cap)。其中,所述器件片由下至上依次包括第一衬底、第一 介质层、第一导电层、第二介质层、第二导电层和键合结构。所述第一 导电层和所述第二导电层为图形化的导电层。其中,图形化的第一导电 层作为布线以及检测电容的电容极板;图形化的第二导电层形成质量块。 所述质量块下方的第二介质层被去除,以形成空腔,同时将所述质量块 释放,使得质量块可活动。

4.去除第二介质层一般采用气相氢氟酸(hf),氢氟酸以各向同性的 方式选择性刻蚀第二介质层(二氧化硅),由于第一导线层为图形化的 导电层,会暴露第一导线层下方的部分第一介质层,在熏蒸过程中氢氟 酸会通过图形化的第一导电层的缝隙将第一导电层下方的部分第一介质 层移除,降低了器件可靠性。

5.通常通过控制熏蒸速率和熏蒸时间保证质量块可动,尽量减少第一 介质层的熏蒸量,但是,仍然会对第一介质层造成破坏。

技术实现要素:

6.鉴于上述问题,本发明的目的在于提供一种惯性传感器及其制备方 法,在第一导电层上引入一层保护层,以对第一介质层进行保护,保证 了惯性传感器的可靠性。

7.本发明第一方面提供一种惯性传感器的制备方法,所述方法包括:

8.在第一衬底上形成第一介质层以及第一导电层;

9.在所述第一导电层中形成第一开口以暴露出部分所述第一介质层的 表面;

10.在所述第一导电层上形成保护层,所述保护层覆盖部分所述第一导 电层、所述第一开口的侧壁及所述第一开口暴露的所述第一介质层的表 面;

11.在部分所述第一导电层和部分所述保护层上形成具有第二开口的第 二介质层;

12.在所述第二介质层上形成第二导电层,所述第二导电层填充所述第 二开口;

13.在所述第二导电层上形成第一键合结构;

14.图形化所述第二导电层,形成第三开口;

15.经由所述第三开口去除部分所述第二介质层,形成空腔及可动质量 块;

16.去除所述空腔中的所述第一导电层和所述第一介质层表面暴露的所 述保护层。

17.优选地,去除所述空腔中的所述第一导电层和所述第一介质层表面 暴露的所述保护层之前,所述空腔围成的区域之外没有所述保护层。

18.优选地,去除所述空腔中的所述第一导电层和所述第一介质层表面 暴露的所述

保护层之前,所述空腔围成的区域之外的所述第一导电层的 布线和压点区域没有所述保护层。

19.优选地,去除所述空腔中的所述第一导电层和所述第一介质层表面 暴露的所述保护层之前,所述空腔围成的区域之内的第二导电层和第一 导电层的接触面之间也没有所述保护层。

20.优选地,所述保护层、所述第一导电层和所述第二导电层的材料相 同。

21.优选地,所述保护层、所述第一导电层和所述第二导电层的材料为 多晶硅。

22.优选地,所述第一导电层与所述保护层的厚度比为10:1~50:1。

23.优选地,所述第二导电层与所述保护层的厚度比为200:1~1000:1。

24.优选地,所述保护层的厚度为0.02~0.06微米。

25.优选地,所述第一导电层的厚度为0.4~1.2微米。

26.优选地,所述第二导电层的厚度为15~30微米。

27.优选地,所述第一导电层和所述保护层的淀积温度为520~620摄氏 度。

28.优选地,采用干法刻蚀去除所述空腔中的所述第一导电层和所述第 一介质层表面暴露的所述保护层。

29.优选地,采用cf4和o2对所述保护层进行干法刻蚀。

30.优选地,通过氢氟酸气相熏蒸工艺经由所述第三开口去除部分所述 第二介质层,形成空腔及可动质量块。

31.优选地,还包括:

32.在第二衬底的第一表面上形成第二键合结构;

33.在第二衬底的第一表面上形成凹槽;

34.将所述第一衬底的第一键合结构和所述第二衬底的第二键合结构高 温键合形成密封的腔体。

35.本发明第二方面提供一种惯性传感器,所述惯性传感器包括:

36.第一衬底;

37.位于所述第一衬底上的第一介质层;

38.位于所述第一介质层上的第一导电层,所述第一导电层中具有第一 开口,所述第一开口暴露出部分所述第一介质层的表面;

39.位于部分所述第一导电层上的保护层;

40.位于所述第一导电层上的第二介质层,所述第二介质层中具有空腔;

41.位于所述第二介质层上的图形化的第二导电层,所述空腔中的所述 第二导电层为可动质量块;

42.位于所述第二导电层上的第一键合结构;

43.其中,所述空腔围成的区域之内的所述保护层仅位于所述第一导电 层和所述第二导电层的接触面之间。

44.优选地,所述空腔围成的区域之外没有所述保护层。

45.优选地,所述空腔围成的区域之外具有所述保护层,且所述保护层 不覆盖所述第一导电层的布线和压点区域。

46.优选地,所述保护层、所述第一导电层和所述第二导电层的材料相 同。

47.优选地,所述保护层、所述第一导电层和所述第二导电层的材料为 多晶硅。

48.优选地,所述第一导电层与所述保护层的厚度比为10:1~50:1。

49.优选地,所述第二导电层与所述保护层的厚度比为200:1~1000:1。

50.优选地,所述保护层的厚度为0.02~0.06微米。

51.优选地,所述第一导电层的厚度为0.4~1.2微米。

52.优选地,所述第二导电层的厚度为15~30微米。

53.优选地,还包括:

54.第二衬底;

55.位于所述第二衬底的第一表面的第二键合结构;

56.位于所述第二衬底的第一表面的凹槽;

57.所述第二衬底的第一表面与所述第二导电层相对设置,所述第二键 合结构位于所述第一键合结构上并将所述第一衬底和所述第二衬底之间 围合形成密封的腔体。

58.本发明实施例的惯性传感器及其制备方法在第一导电层上引入一层 保护层,由于保护层的保护,位于所述第一导电层下方的第一介质层不 受氢氟酸(hf)的腐蚀,保证了第一介质层的完整性,相对于现有技术 而言,不需要增加第一导电层的线宽,进而不会额外增加第一导电层的 布线部分与衬底之间的寄生电容,在保证器件可靠性的同时,降低了寄 生电容。

59.进一步地,本发明实施例将与可动质量块相对的第一导电层上的保 护层(即暴露于空腔中的第一导电层和第一介质层表面的保护层)去除, 不会影响所述第一导电层的有效电极板的线宽。

60.进一步地,所述保护层形成的过程中,所述保护层对部分第一导电 层的表面、第一开口的侧壁以及经由所述第一开口暴露出来的第一介质 层的表面进行覆盖,仅保留后续空腔围成的区域之内的保护层,以防止 空腔围成的区域之外的第一导电层(布线和压点区域)发生短路,对光 刻精度的要求低,方法简单。

61.进一步地,氢氟酸(hf)熏蒸完成后,将空腔中的第一导电层和第 一介质层表面的保护层去除,不会增加相应的应力,在后续的加工步骤 (如退火)中,不会引起管芯形变,从而引起测试误差。

62.在优选的实施例中,保护层采用与第一导电层和第二导电层相同的 材质。由于采用与第一导电层和第二导电层相同的材质,氢氟酸(hf) 腐蚀第二介质层时不会对保护层进行腐蚀,进而能够实现对第一介质层 的保护;同时与保护层接触的第二导电层经由保护层与第一导电层实现 电连接,不会影响所述惯性传感器的正常工作。

63.在优选的实施例中,保护层的厚度远远小于第二保护层,刻蚀保护 层所需要的时间很短,以保证对第二导电层的刻蚀厚度不会对第二导电 层造成影响。

附图说明

64.通过以下参照附图对本发明实施例的描述,本发明的上述以及其他 目的、特征和优点将更为清楚,在附图中:

65.图1示出了现有技术中的惯性传感器的结构示意图;

66.图2a至图2b示出了现有技术中惯性传感器制备过程中部分阶段的 截面图;

67.图3示出了本发明实施例的惯性传感器的结构示意图;

68.图4a至图4m示出了本发明实施例的惯性传感器的制备过程中各阶 段的截面图。

具体实施方式

69.以下将参照附图更详细地描述本发明。在各个附图中,相同的元件 采用类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按 比例绘制。此外,可能未示出某些公知的部分。

70.本发明可以各种形式呈现,以下将描述其中一些示例。

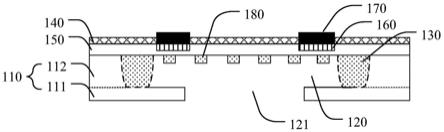

71.图1示出了现有技术中的惯性传感器的结构示意图;如图1所示, 惯性传感器100包括键合在一起的器件片(device)110和盖帽片(cap) 120。其中,所述器件片110由下至上依次包括第一衬底111、第一介质 层112、第一导电层113、第二介质层114、第二导电层115和键合结构 116。盖帽片120通过键合结构116与器件片110键合。

72.所述第一介质层112和所述第二介质层114为绝缘层,其中,所述 第一介质层112位于所述第一衬底111和所述第一导电层113之间,用 于实现所述第一导电层113的支撑以及与所述第一衬底111之间的电性 隔离。所述第二介质层114位于所述第一导电层113和所述第二导电层 115之间,用于实现所述第二导电层115的支撑以及所述第一导电层113 和所述第二导电层115之间的电性隔离。

73.所述第一导电层113和所述第二导电层115为图形化的导电层。其 中,图形化的第一导电层113包括检测电容的电容极板以及布线和压点 区域;图形化的第二导电层115形成质量块115a。所述质量块115a下方 的部分第二介质层114被去除,以形成空腔1141,同时将所述质量块115a 释放,使得质量块115a可活动。所述质量块115a产生位移时,改变与 所述第一导电层113之间的间距,从而可以检测到z轴方向的电容信号, 改变与侧壁电极之间的间距,从而可以检测到的x/y轴方向的电容信号, 以实现对惯性的检测。

74.所述第一介质层112上具有开口1121,所述开口1121在形成所述 空腔1141的过程中同时形成,所述开口1121的存在会降低所述惯性传 感器100的可靠性。以下将结合图2a和图2b对所述开口1121的形成做 出具体的说明。

75.图2a至图2b示出了现有技术中惯性传感器制备过程中部分阶段的 截面图。

76.如图2a所示,在第一衬底111上依次形成第一介质层112、图形化 的第一导电层113、图形化的第二介质层114、第二导电层115以及图形 化的键合结构116,并且刻蚀所述第二导电层115,以形成图形化的第二 导电层115。

77.其中,图形化的第一导电层113包括检测电容的电容极板以及布线 和压点区域;图形化的第二导电层115形成质量块115a。

78.如图2b所示,经由图形化的第二导电层115,采用氢氟酸(hf)熏 蒸工艺去除所述第一导电层113和所述第二导电层115之间的部分第二 介质层114,形成所述空腔1141,进而形成可以活动的所述质量块115a。

79.其中,在去除第二介质层114的过程中,氢氟酸(hf)会同时经由 图形化的第一导电层113的缝隙腐蚀暴露出来的第一介质层112,形成 开口1121。

80.虽然通过控制熏蒸速率和熏蒸时间能尽量减少第一介质层112的熏 蒸量,但仍然会对第一介质层112造成破坏。因此,需要将所述第一导 电层113的线宽加宽,但这增加了

寄生电容并降低了器件的可靠性。

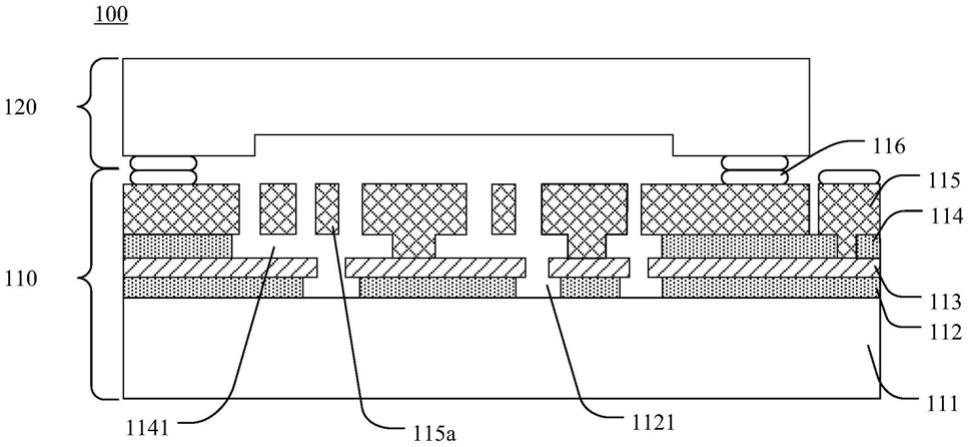

81.图3示出了本发明实施例的惯性传感器的结构示意图,如图3所示, 惯性传感器200包括键合在一起的器件片(device)210和盖帽片(cap) 220。所述器件片210由下至上依次包括第一衬底211、第一介质层212、 第一导电层213、保护层s、第二介质层214、第二导电层215以及第一 键合结构216。

82.所述第一介质层212和所述第二介质层214为绝缘层,其中,所述 第一介质层212位于所述第一衬底211和所述第一导电层213之间,用 于实现所述第一导电层213的支撑以及与所述第一衬底211之间的电性 隔离。所述第二介质层214位于所述第一导电层213和所述第二导电层 215之间,用于实现所述第二导电层215的支撑以及所述第一导电层213 和所述第二导电层215之间的电性隔离。

83.在一个具体的实施例中,所述第一衬底211例如为硅衬底;所述第 一介质层212和所述第二介质层214例如为二氧化硅(sio2)。

84.所述第一导电层213和所述第二导电层215为图形化的导电层,其 中,所述第一导电层213中具有第一开口a,图形化的第一导电层113 包括检测电容的电容极板以及布线和压点区域。所述第一开口a贯穿所 述第一导电层213并暴露出部分第一介质层212的上表面。所述第二导 电层215中具有第三开口c,图形化的第二导电层215形成质量块。所 述质量块下方的部分第二介质层214被去除,形成空腔2141,同时将所 述质量块释放,使得质量块可活动以形成可动质量块215a。所述可动质 量块215a产生位移时,改变与所述第一导电层213之间的间距,从而可 以检测到z轴方向的电容信号,改变与侧壁电极之间的间距,从而可以 检测到的x/y轴方向的电容信号,以实现对惯性的检测。

85.在一个具体的实施例中,所述第一导电层213、第二导电层215例 如为多晶硅。

86.在去除部分所述第二介质层214形成所述空腔2141时,所述保护层 s覆盖空腔2141中的所述第一导电层213以及所述第一导电层213中的 第一开口a的侧壁和底壁,对经由所述第一开口a暴露出来的第一介质 层212进行保护,以避免氢氟酸腐蚀所述第一介质层212,保证了第一 介质层212的完整性,提高了所述惯性传感器的可靠性。在形成所述空 腔2141之后,去除所述保护层s暴露于所述空腔2141中的第一导电层 213和第一介质层212表面的部分,所述空腔2141围成的区域中只剩余 位于所述第二导电层215与所述第一导电层213接触面之间的部分。

87.由于所述保护层s的保护,所述第一介质层212不受氢氟酸(hf) 的影响,保证了第一介质层212的完整性,相对于现有技术而言,不需 要增加所述第一导电层213的线宽,进而不会额外增加寄生电容,在保 证器件可靠性的同时,降低了寄生电容。

88.在一个具体的实施例中,所述保护层s采用与所述第一导电层213 相同的材质,例如为多晶硅。由于采用与所述第一导电层213相同的材 质,氢氟酸(hf)不会对所述保护层s进行腐蚀,进而能够实现对所述 第一介质层212的保护;同时与所述保护层s接触的第二导电层215经 由所述保护层s与所述第一导电层213实现电连接,不会影响所述惯性 传感器的正常工作。

89.所述第一键合结构216a为图形化的导电层,所述第一键合结构216a 用于与所述盖帽片220键合。所述第二导电层215还包括与所述可动质 量块215a分离的第一压点215b,所述惯性传感器200还包括第二压点 216b,所述第二压点216b通过所述第一压点215b与第

一导电层213电 连接,所述第二压点216b用于后续封装打线。所述第一键合结构216a 与所述第二压点216b在同一个步骤中形成。所述第一键合结构216a选 自硅、玻璃、金属、合金的任意一种组成,例如为铝。所述盖帽片220 包括第二衬底221以及第二键合结构222,所述第二衬底221中具有凹 槽2211,所述盖帽片220和所述传器件片210通过所述第一键合结构216a以及第二键合结构222实现彼此键合。

90.器件片210的第一键合结构216a与盖帽片220的第二键合结构222 均为环形结构,第一键合结构216a与第二键合结构222彼此接触,所述 凹槽2211与所述第二导电层215的可动质量块215a相对,形成密封的 腔体,便于控制腔体内的空气压力,同时避免惯性传感器内部的结构受 到外界环境的影响导致工作稳定性变差。

91.所述第二衬底221为半导体衬底,例如为硅衬底;所述第二键合结 构222选自硅、玻璃、金属、合金的任意一种组成,以与所述第一键合 结构216a实现硅-玻璃静电键合、硅-硅直接键合、金属热压键合或和金 属焊料键合中的任意一种,本实施例中,所述第二键合结构222例如为 锗。

92.图4a至图4g示出了本发明实施例的惯性传感器的制备过程中各阶 段的截面图,以下将结合图4a至图4g对本发明实施例的惯性传感器的 制备方法进行详细说明。

93.如图4a所示,该方法开始于第一衬底211,在所述第一衬底211形 成第一介质层212。

94.该步骤中,在所述第一衬底211的表面例如通过淀积形成所述第一 介质层212。在一个具体的实施例中,所述第一衬底211例如为硅衬底, 所述第一介质层212例如为二氧化硅(sio2),所述第一介质层212的 厚度例如为2.5微米。

95.如图4b所示,在所述第一介质层212上形成具有第一开口a的第 一导电层213。

96.该步骤中,在所述第一介质层212上例如通过淀积形成第一导电层 213。在所述第一导电层213的表面形成抗蚀剂层,采用光刻工艺图形化 抗蚀剂层以形成抗蚀剂掩模,以及经由抗蚀剂掩模刻蚀所述第一导电层 213,以形成贯穿所述第一导电层213的第一开口a。在形成所述第一导 电层213的第一开口a之后,采用溶剂溶解或灰化的方法去除抗蚀剂掩 模。

97.图形化的第一导电层213包括检测电容的固定极板以及布线和压点 区域。其中,所述第一开口a暴露出部分所述第一介质层212的表面。

98.在一个具体的实施例中,例如在520~620摄氏度下淀积形成所述第 一导电层213,所述第一导电层213的厚度为0.4~1.2微米,例如为0.8 微米。

99.如图4c-1所示,在所述第一导电层213上形成保护层s。

100.该步骤中,在所述第一导电层213上例如通过淀积形成保护层s。 所述保护层s覆盖部分所述第一导电层213的表面、所述第一开口a的 侧壁以及经由所述第一开口a暴露出来的第一介质层212的表面,以在 后续去除第二介质层214的至少部分形成空腔2141的过程中,对经由所 述第一开口a暴露出来的第一介质层212的表面进行保护。

101.所述保护层s的材料与所述第一导电层213的材料相同,且制备条 件相同。但是,所述保护层s的厚度远远小于所述第一导电层213的厚 度,所述保护层s的厚度与所述第一导电层213的厚度之比为1:10~1:50, 例如为1:20。

102.在一个具体的实施例中,所述保护层s的材料采用与所述第一导电 层213相同的

多晶硅,且同样在520~620摄氏度下淀积形成所述保护层 s。所述保护层s的厚度为0.02~0.06微米,例如为0.04微米。

103.进一步地,例如采用光刻以及刻蚀工艺去除第一导电层213的压点 和布线的区域的保护层s,仅保留后续空腔围成的区域之内的保护层s, 即后续空腔2141围成的区域之外没有所述保护层s,以防止布线和压点 区域短路。可以理解的是,后续形成空腔2141后,空腔2141中暴露的 保护层s均会被去除,因此保护层s只要不覆盖空腔2141围成的区域 之外的第一导电层213的压点和布线区域即可,其他区域的保护层s可 以保留,即至少去除第一导电层213的压点和布线区域的保护层s。

104.在其他实施例中,还可以在后续空腔围成的区域之内的所述保护层 s中形成第四开口s-1,在后续形成第二导电层215的过程中,部分的第 二导电层215经由所述第四开口s-1和第一导电层213能够形成直接接 触,即后续空腔2141围成的区域之内的第二导电层215和第一导电层 213的接触面之间也没有所述保护层s,如图4c-2所示。

105.如图4d所示,在所述第一导电层213和所述保护层s上形成具有 第二开口b的第二介质层214。

106.该步骤中,在所述第一导电层213和所述保护层s的表面例如通过 淀积形成第二介质层214。在所述第二介质层214的表面形成抗蚀剂层, 采用光刻工艺图形化抗蚀剂层以形成抗蚀剂掩模,以及经由抗蚀剂掩模 刻蚀所述第二介质层214,以形成贯穿所述第二介质层214的第二开口 b,经由所述第二开口b暴露出所述保护层s和所述第一导电层213的 部分表面。在形成所述第二介质层214的第二开口b之后,采用溶剂溶 解或灰化的方法去除抗蚀剂掩模。

107.在一个具体的实施例中,所述第二介质层214为绝缘层,例如为二 氧化硅(sio2),所述第二介质层214的厚度例如为1.6微米。

108.如图4e所示,在所述第二介质层214上形成第二导电层215。

109.该步骤中,在所述第二介质层214的表面例如通过外延生长形成第 二导电层215。外延生长可以是常压或低压外延生长。所述第二导电层 215覆盖所述第二介质层214的表面,且填充所述第二开口b,经由所 述第二开口b与所述保护层s和所述第一导电层213暴露出来的表面接 触。所述保护层s的材料与所述第二导电层215的材料也相同。由于所 述保护层s采用与第一导电层213和第二导电层215相同的材料,第二 导电层215经由所述保护层s与所述第一导电层213实现电连接,同时 实现锚点支撑。

110.所述第二导电层215例如为多晶硅。所述第二导电层215的厚度远 远大于所述保护层s的厚度,在一个具体的实施例中,所述第二导电层 215的厚度为15~30微米,例如为20微米,所述第二导电层215的厚度 与所述保护层s的厚度比为200:1~1000:1,例如为500:1。

111.如图4f所示,在所述第二导电层215上形成图形化的第一键合结构 216a和第二压点216b。

112.该步骤中,在所述第二导电层215的表面例如通过淀积和刻蚀形成 彼此分离的第一键合结构216a以及第二压点216b,所述第一键合结构 216a为环形结构。

113.第一键合结构216a选自硅、玻璃、金属、合金的任意一种组成,从 而实现硅-玻璃静电键合、硅-硅直接键合、金属热压键合或和金属焊料 键合中的任意一种。

114.在一个具体的实施例中,第一键合结构216a例如是由铝组成的单 层,或者由铝和锗组成的叠层。所述第一键合结构216a的厚度例如为 1.5微米。

115.如图4g所示,刻蚀所述第二导电层215,形成贯穿所述第二导电层 215的第三开口c,以形成所需的可动质量块215a。

116.该步骤中,在所述第二导电层215的表面形成抗蚀剂层,采用光刻 工艺图形化抗蚀剂层以形成抗蚀剂掩模,以及经由抗蚀剂掩模刻蚀所述 第二导电层215,形成第三开口c,进而形成可动质量块215a。

117.如图4h所示,经由第三开口c去除部分第二介质层214,形成空腔 2141。

118.该步骤中,采用气相氢氟酸(hf)对第二介质层214进行熏蒸,氢 氟酸以各向同性的方式选择性刻蚀第二介质层214,其中,所述保护层s 和所述第二导电层215不会被氢氟酸腐蚀,作为刻蚀阻挡层。其中,图 4h的虚线框之内的区域为所述空腔2141围成的区域之内。

119.本实施例中,由于所述保护层s采用与第一导电层213以及第二导 电层215相同的材料(多晶硅),进而在该步骤中不受氢氟酸(hf)的 腐蚀,以实现对所述保护层s下方的第一介质层212的保护。由于所述 保护层s的保护,所述第一介质层212不受氢氟酸(hf)的影响,保证 了第一介质层212的完整性,相对于现有技术而言,不需要增加所述第 一导电层213的线宽,进而不会额外增加寄生电容,在保证器件可靠性 的同时,降低了寄生电容。

120.如图4i所示,去除所述保护层s在所述空腔2141内表面暴露的部 分。

121.该步骤中,例如采用干法刻蚀去除述保护层s。刻蚀气体例如采用 cf4和o2。其中,干法刻蚀不会刻蚀第一介质层212。

122.本实施例中,所述第二导电层215与所述保护层s的材料相同,在 对所述保护层s进行刻蚀时,也会对第二导电层215进行刻蚀,但是由 于所述保护层s的厚度很薄(例如0.04微米),刻蚀所述保护层s所需 要的时间很短(例如30秒);且所述第二导电层215的厚度远远大于所 述保护层s的厚度,因此刻蚀掉的厚度对所述第二导电层215来说,影 响可以忽略。另外,对所述第二导电层215的第三开口c的侧壁的影响 可以通过增加线宽来进行补偿。

123.经过刻蚀之后,所述空腔2141围成的区域之内的所述保护层s只 剩余位于所述第二导电层215与所述第一导电层213的接触面之间的部 分,其中,由于所述保护层s采用与所述第一导电层213和所述第二导 电层215相同的材质,所述第二导电层215经由所述保护层s与所述第 一导电层213电连接。

124.本发明实施例中,与所述可动质量块215a相对的部分的第一导电层 213为检测电容的有效电极板,本发明实施例将与所述可动质量块215a 相对的第一导电层213上的保护层s去除,不会影响所述第一导电层213 的有效电极板的线宽。

125.经过上述步骤完所述器件片210的制备,以下为盖帽片220的制备 过程,盖帽片220的制备开始于第二衬底221。

126.如图4j所示,在第二衬底221的第一表面形成图形化的第二键合结 构222。

127.该步骤中,在所述第二衬底221的第一表面例如通过淀积和刻蚀形 成所述第二键合结构222,所述第二键合结构222为环形结构。

128.第二键合结构222选自硅、玻璃、金属、合金的任意一种组成,从 而实现硅-玻璃静

电键合、硅-硅直接键合、金属热压键合或和金属焊料 键合中的任意一种。

129.在一个具体的实施例中,第二键合结构222例如是由锗组成的单层, 或者由铝和锗组成的叠层。所述第二键合结构222的厚度例如为1微米。

130.如图4k所示,在第二衬底221的第一表面形成凹槽2211。

131.该步骤中,在所述第二衬底221的第一表面形成抗蚀剂层,采用光 刻工艺图形化抗蚀剂层以形成抗蚀剂掩模,以及经由抗蚀剂掩模刻蚀所 述第二衬底221,以形成凹槽2211。

132.如图4l所示,将所述器件片210和所述盖帽片220键合。

133.该步骤中,将所述第二衬底221的第一表面与所述第二导电层215 相对,通过所述第一键合结构216a和第二键合结构222将所述器件片 210和所述盖帽片220进行高温键合,在高温下,第一键合结构216a(铝) 和第二键合结构222(锗)互熔,从而将器件片210和盖帽片210彼此 键合形成密封的腔体,便于控制腔体内的空气压力,同时避免惯性传感 器内部的结构受到外界环境的影响导致工作稳定性变差。

134.如图4m所示,去除所述第二衬底221的至少部分,露出第二压点 216b;以及去除至少部分的第二导电层215,形成分离的第一压点215b。

135.该步骤中,以第二压点216b(铝层)为硬掩膜刻蚀形成第一压点 215b。

136.所述第二压点216b经由所述第一压点215b与所述第一导电层213 电连接,所述第二压点216b用于后续封装打线。

137.依照本发明的实施例如上文所述,这些实施例并没有详尽叙述所有 的细节,也不限制该发明仅为所述的具体实施例。显然,根据以上描述, 可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了 更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能 很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要 求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。