基于mems技术的晶圆级原子气室加工方法及装置

技术领域

1.本发明涉及晶圆级的气室加工技术领域,尤其涉及一种基于mems技术的晶圆级原子气室加工方法及装置。

背景技术:

2.通常的原子磁强计中的原子气室主要采用两种方案进行加工:第一种是采用玻璃材料光胶的方式进行正方体气室的加工,然后利用特殊的原子填充设备进行碱金属原子及缓冲气体的填充;第二种是采用利用硅晶圆进行气室空腔的加工,然后利用玻璃-硅-玻璃三层键合的方式,在充入碱金属原子缓冲气体以后进行气室的封装以及切割加工。

3.以上两种方法各有优缺点:第一种方法加工出的玻璃气室体积较大,但加工难度较高,需要进行六个玻璃面的胶合,然后再单独充入碱金属原子,充原子过程需要专用设备,并且充入后的气室真空封装难度较大,需要采用火焰熔融的方法完成气室的封装;第二种方法可以大批量加工气室,但在原子填充方式由于受限于键合设备以及晶圆级封装工艺的兼容性,往往原子填充效果不佳,成品率较低,并且气室内部体积较小。

技术实现要素:

4.本发明提供了一种基于mems技术的晶圆级原子气室加工方法及装置,能够解决现有技术中原子填充效果不佳且成品率较低的技术问题。

5.根据本发明的一方面,提供了一种基于mems技术的晶圆级原子气室加工方法,基于mems技术的晶圆级原子气室加工方法包括:在单晶硅晶圆的第一面沉积第一掩膜层,在单晶硅晶圆的第二面沉积第二掩膜层;在第一掩膜层上沉积第一胶层,在第二掩膜层上沉积第二胶层,分别对第一胶层和第二胶层进行光刻显影以形成气室图形;基于气室图形对光刻显影后的单晶硅晶圆进行硅通孔刻蚀,去除剩余的第一掩膜层、第二掩膜层、第一胶层和第二胶层;将具有硅通孔的单晶硅晶圆的第二面与玻璃圆片进行硅-玻阳极键合以形成具有气室腔体的第一硅-玻组合体;在第一硅-玻组合体的气室腔体内填充碱金属化合物,碱金属化合物包括设定比例的铬酸铷及铬酸铯化合物与还原剂或设定比例的铷及铯的氮化物与还原剂;将填充完碱金属化合物的第一硅-玻组合体的气室腔体开口处的表面设置第二玻璃圆片以形成第二硅-玻组合体,对第二硅-玻组合体的气室腔体抽真空并填充缓冲气体,对第二硅-玻组合体进行硅-玻阳极键合;对硅-玻阳极键合后的第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子,完成晶圆级原子气室加工。

6.进一步地,当碱金属化合物为设定比例的铬酸铷及铬酸铯化合物时,对第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子具体包括:将第二硅-玻组合体转移至高温退火炉中进行高温退火以使气室腔体内的碱金属原子产生还原反应生成碱金属原子。

7.进一步地,当碱金属化合物为设定比例的设定比例的铷及铯的氮化物与还原剂时,对第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子具体

包括:对第二硅-玻组合体的气室腔体内的碱金属原子进行紫外线照射以分解生成碱金属原子及氮气。

8.进一步地,对光刻显影后的单晶硅晶圆进行硅通孔刻蚀具体包括:采用干法刻蚀方法对光刻显影后的单晶硅晶圆进行深硅刻蚀或湿法腐蚀的方式对光刻显影后的单晶硅晶圆进行硅通孔刻蚀。

9.进一步地,在单晶硅晶圆的第一面采用低压气相沉积方式沉积第一掩膜层,在单晶硅晶圆的第二面采用低压气相沉积方式沉积第二掩膜层。

10.进一步地,高温退火的温度范围为500

°

至650

°

。

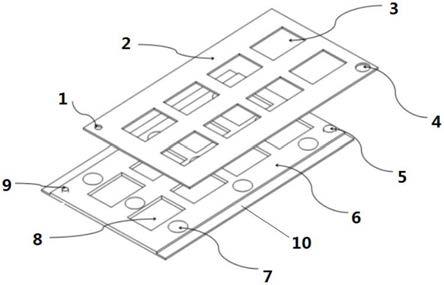

11.根据本发明的又一方面,提供了一种基于mems技术的晶圆级原子气室加工装置,基于mems技术的晶圆级原子气室加工装置使用如上所述的基于mems技术的晶圆级原子气室加工方法进行原子气室加工。

12.应用本发明的技术方案,提供了一种基于mems技术的晶圆级原子气室加工方法,该方法基于mems(micro-electro-mechanical system,微机电系统)技术,在单晶硅晶圆表面进行图形化及通孔刻蚀、玻璃-硅晶圆阳极键合及碱金属化合物填充,最后进行晶圆表面的真空阳极键合以及还原反应生成碱金属单质,此种方式考虑碱金属化合物在常温下的稳定性高于碱金属原子,在填充过程中通过填入设定比例的铬酸铷及铬酸铯化合物与还原剂或设定比例的铷及铯的氮化物与还原剂,在将第二硅-玻组合体封装完毕后,通过对第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子,此种方式能够提高原子气室的成品率,保证碱金属原子的填充效果。

附图说明

13.所包括的附图用来提供对本发明实施例的进一步的理解,其构成了说明书的一部分,用于例示本发明的实施例,并与文字描述一起来阐释本发明的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

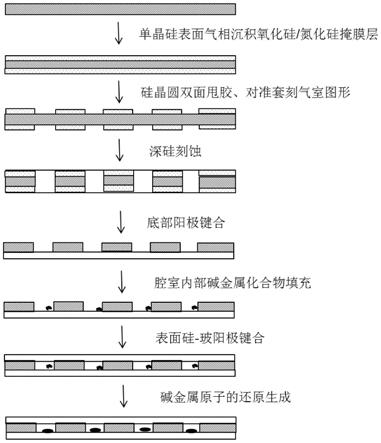

14.图1示出了根据本发明的具体实施例提供的基于mems技术的晶圆级原子气室加工方法的流程图。

具体实施方式

15.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

17.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

18.如图1所示,根据本发明的具体实施例提供了一种基于mems技术的晶圆级原子气室加工方法,该基于mems技术的晶圆级原子气室加工方法包括:在单晶硅晶圆的第一面沉积第一掩膜层,在单晶硅晶圆的第二面沉积第二掩膜层;在第一掩膜层上沉积第一胶层,在第二掩膜层上沉积第二胶层,分别对第一胶层和第二胶层进行光刻显影以形成气室图形;基于气室图形对光刻显影后的单晶硅晶圆进行硅通孔刻蚀,去除剩余的第一掩膜层、第二掩膜层、第一胶层和第二胶层;将具有硅通孔的单晶硅晶圆的第二面与玻璃圆片进行硅-玻阳极键合以形成具有气室腔体的第一硅-玻组合体;在第一硅-玻组合体的气室腔体内填充碱金属化合物,碱金属化合物包括设定比例的铬酸铷及铬酸铯化合物与还原剂或设定比例的铷及铯的氮化物与还原剂;将填充完碱金属化合物的第一硅-玻组合体的气室腔体开口处的表面设置第二玻璃圆片以形成第二硅-玻组合体,对第二硅-玻组合体的气室腔体抽真空并填充缓冲气体,对第二硅-玻组合体进行硅-玻阳极键合;对硅-玻阳极键合后的第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子,完成晶圆级原子气室加工。

19.应用此种配置方式,提供了一种基于mems技术的晶圆级原子气室加工方法,该方法基于mems(micro-electro-mechanical system,微机电系统)技术,在单晶硅晶圆表面进行图形化及通孔刻蚀、玻璃-硅晶圆阳极键合及碱金属化合物填充,最后进行晶圆表面的真空阳极键合以及还原反应生成碱金属单质,此种方式考虑碱金属化合物在常温下的稳定性高于碱金属原子,在填充过程中通过填入设定比例的铬酸铷及铬酸铯化合物与还原剂或设定比例的铷及铯的氮化物与还原剂,在将第二硅-玻组合体封装完毕后,通过对第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子,此种方式能够提高原子气室的成品率,保证碱金属原子的填充效果。

20.具体地,在本发明中,为了实现晶圆级原子气室加工,首先需要在单晶硅晶圆的第一面沉积第一掩膜层,在单晶硅晶圆的第二面沉积第二掩膜层。作为本发明的一个具体实施例,在单晶硅晶圆的第一面采用低压气相沉积方式(lpcvd)沉积第一掩膜层,在单晶硅晶圆的第二面采用低压气相沉积方式(lpcvd)沉积第二掩膜层,其中,第一掩膜层和第二掩膜层包括氧化硅/氮化硅掩膜层。

21.在完成了第一掩膜层和第二掩膜层的沉积之后,即可在第一掩膜层上沉积第一胶层,在第二掩膜层上沉积第二胶层,分别对第一胶层和第二胶层进行光刻显影以形成气室图形。具体地,在单晶硅晶圆的表面双面甩胶并光刻显影,图形化,第一胶层和第二胶层用于氮化硅/氧化硅干刻的掩膜。

22.进一步地,在形成气室图形之后,即可基于气室图形对光刻显影后的单晶硅晶圆

进行硅通孔刻蚀,去除剩余的第一掩膜层、第二掩膜层、第一胶层和第二胶层。在本发明中,对光刻显影后的单晶硅晶圆进行硅通孔刻蚀具体包括:采用干法刻蚀方法对光刻显影后的单晶硅晶圆进行深硅刻蚀,并完全刻穿硅片;或湿法腐蚀的方式对光刻显影后的单晶硅晶圆进行硅通孔刻蚀。

23.在此种配置方式下,采用湿法腐蚀的方式对光刻显影后的单晶硅晶圆进行硅通孔刻蚀,此种方式的优点是腔室内壁较干法刻蚀具有更好的平整度,内壁光滑平整可有效降低碱金属原子在内壁的附着,提高碱金属原子的饱和吸收。作为本发明的一个具体实施例,当单晶硅晶圆的厚度为0.5mm、1mm时,通常采用干法刻蚀方法对光刻显影后的单晶硅晶圆进行深硅刻蚀;当单晶硅晶圆的厚度为1.5mm、2mm、2.5mm甚至更厚时,通常采用湿法腐蚀方法对光刻显影后的单晶硅晶圆进行深硅刻蚀。

24.进一步地,在完成了单晶硅晶圆的硅通孔刻蚀之后,即可将具有硅通孔的单晶硅晶圆的第二面与玻璃圆片进行硅-玻阳极键合以形成具有气室腔体的第一硅-玻组合体。作为本发明的一个具体实施例,将具有硅通孔的单晶硅晶圆的第二面与0.5mm厚的玻璃圆片进行硅-玻阳极键合以形成具有气室腔体的第一硅-玻组合体。

25.在形成了第一硅-玻组合体之后,即可在第一硅-玻组合体的气室腔体内填充碱金属化合物,碱金属化合物包括设定比例的铬酸铷及铬酸铯化合物与还原剂或设定比例的铷及铯的氮化物与还原剂。

26.在填充完碱金属化合物之后,即可将填充完碱金属化合物的第一硅-玻组合体的气室腔体开口处的表面设置第二玻璃圆片以形成第二硅-玻组合体,对第二硅-玻组合体的气室腔体抽真空并填充缓冲气体,对第二硅-玻组合体进行硅-玻阳极键合。作为本发明的一个具体实施例,将填充完碱金属化合物的第一硅-玻组合体的气室腔体开口处的表面设置第二玻璃圆片,在键合电压施加前对气室腔体抽真空并在气室腔体中填充一定比例的氮气作为缓冲气体。

27.进一步地,在对第二硅-玻组合体进行硅-玻阳极键合之后,即可对硅-玻阳极键合后的第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子,完成晶圆级原子气室加工。具体地,当碱金属化合物为设定比例的铬酸铷及铯酸铯化合物时,对第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子具体包括:将第二硅-玻组合体转移至高温退火炉中进行高温退火以使气室腔体内的碱金属原子产生还原反应生成碱金属原子。作为本发明的一个具体实施例,高温退火的温度范围为500

°

至650

°

。

28.当碱金属化合物为设定比例的设定比例的铷及铯的氮化物与还原剂时,对第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子具体包括:对第二硅-玻组合体的气室腔体内的碱金属原子进行紫外线照射以分解生成碱金属原子及氮气。

29.根据本发明的另一方面,提供了一种基于mems技术的晶圆级原子气室加工装置,该基于mems技术的晶圆级原子气室加工装置使用如上所述的基于mems技术的晶圆级原子气室加工方法进行原子气室加工。

30.应用此种配置方式,提供了一种基于mems技术的晶圆级原子气室加工装置,由于本发明所提供的原子气室加工方法基于mems(micro-electro-mechanical system,微机电

系统)技术,在单晶硅晶圆表面进行图形化及通孔刻蚀、玻璃-硅晶圆阳极键合及碱金属化合物填充,最后进行晶圆表面的真空阳极键合以及还原反应生成碱金属单质,此种方式考虑碱金属化合物在常温下的稳定性高于碱金属原子,在填充过程中通过填入设定比例的铬酸铷及铬酸铯化合物与还原剂或设定比例的铷及铯的氮化物与还原剂,在将第二硅-玻组合体封装完毕后,通过对第二硅-玻组合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子,此种方式能够提高原子气室的成品率,保证碱金属原子的填充效果。因此,使用该方法的加工装置在进行原子气室加工时,能够极大地提高原子气室的加工效率和加工质量。

31.为了对本发明有进一步地了解,下面结合图1对本发明所提供的基于mems技术的晶圆级原子气室加工方法进行详细说明。

32.第一实施例

33.如图1所示,根据本发明的第一实施例提供了一种基于mems技术的晶圆级原子气室加工方法,该方法具体包括如下步骤。

34.步骤一,在单晶硅晶圆的第一面采用低压气相沉积方式(lpcvd)沉积第一掩膜层,在单晶硅晶圆的第二面采用低压气相沉积方式(lpcvd)沉积第二掩膜层,其中,第一掩膜层和第二掩膜层包括氧化硅/氮化硅掩膜层。

35.步骤二,在第一掩膜层上沉积第一胶层,在第二掩膜层上沉积第二胶层,分别对第一胶层和第二胶层进行光刻显影以形成气室图形。

36.步骤三,采用干法刻蚀方法对光刻显影后的单晶硅晶圆进行深硅刻蚀,并完全刻穿硅片,去除剩余的第一掩膜层、第二掩膜层、第一胶层和第二胶层。

37.步骤四,将具有硅通孔的单晶硅晶圆的第二面与0.5mm厚的玻璃圆片进行硅-玻阳极键合以形成具有气室腔体的第一硅-玻组合体。

38.步骤五,将铬酸铷及铬酸铯化合物与还原剂按照一定比列混合后按照计算好的量填充进第一硅-玻组合体的气室腔体内。

39.步骤六,将填充完碱金属化合物的第一硅-玻组合体的气室腔体开口处的表面设置第二玻璃圆片,在键合电压施加前对气室腔体抽真空并在气室腔体中填充一定比例的氮气作为缓冲气体。

40.步骤七,对硅-玻阳极键合后的第二硅-玻组合体转移至高温退火炉中进行高温退火以使气室腔体内的碱金属原子产生还原反应生成碱金属原子,由此完成晶圆级原子气室加工。在本实施例中,高温退火的温度范围为500

°

至650

°

。

41.实施例二

42.根据本发明的第二实施例提供了一种基于mems技术的晶圆级原子气室加工方法,该方法具体包括如下步骤。

43.步骤一,在单晶硅晶圆的第一面采用低压气相沉积方式(lpcvd)沉积第一掩膜层,在单晶硅晶圆的第二面采用低压气相沉积方式(lpcvd)沉积第二掩膜层,其中,第一掩膜层和第二掩膜层包括氧化硅/氮化硅掩膜层。

44.步骤二,在第一掩膜层上沉积第一胶层,在第二掩膜层上沉积第二胶层,分别对第一胶层和第二胶层进行光刻显影以形成气室图形。

45.步骤三,采用湿法腐蚀方法对光刻显影后的单晶硅晶圆进行硅通孔刻蚀,去除剩

余的第一掩膜层、第二掩膜层、第一胶层和第二胶层。采用湿法腐蚀的方式的优点是腔室内壁较干法刻蚀具有更好的平整度,内壁光滑平整可有效降低碱金属原子在内壁的附着,提高碱金属原子的饱和吸收。

46.步骤四,将具有硅通孔的单晶硅晶圆的第二面与0.5mm厚的玻璃圆片进行硅-玻阳极键合以形成具有气室腔体的第一硅-玻组合体。

47.步骤五,将铬酸铷及铬酸铯化合物与还原剂按照一定比列混合后按照计算好的量填充进第一硅-玻组合体的气室腔体内。

48.步骤六,将填充完碱金属化合物的第一硅-玻组合体的气室腔体开口处的表面设置第二玻璃圆片,在键合电压施加前对气室腔体抽真空并在气室腔体中填充一定比例的氮气作为缓冲气体。

49.步骤七,对硅-玻阳极键合后的第二硅-玻组合体转移至高温退火炉中进行高温退火以使气室腔体内的碱金属原子产生还原反应生成碱金属原子,由此完成晶圆级原子气室加工。在本实施例中,高温退火的温度范围为500

°

至650

°

。

50.第三实施例

51.如图1所示,根据本发明的第一实施例提供了一种基于mems技术的晶圆级原子气室加工方法,该方法具体包括如下步骤。

52.步骤一,在单晶硅晶圆的第一面采用低压气相沉积方式(lpcvd)沉积第一掩膜层,在单晶硅晶圆的第二面采用低压气相沉积方式(lpcvd)沉积第二掩膜层,其中,第一掩膜层和第二掩膜层包括氧化硅/氮化硅掩膜层。

53.步骤二,在第一掩膜层上沉积第一胶层,在第二掩膜层上沉积第二胶层,分别对第一胶层和第二胶层进行光刻显影以形成气室图形。

54.步骤三,采用干法刻蚀方法对光刻显影后的单晶硅晶圆进行深硅刻蚀,并完全刻穿硅片,去除剩余的第一掩膜层、第二掩膜层、第一胶层和第二胶层。

55.步骤四,将具有硅通孔的单晶硅晶圆的第二面与0.5mm厚的玻璃圆片进行硅-玻阳极键合以形成具有气室腔体的第一硅-玻组合体。

56.步骤五,将铷及铯的氮化物与还原剂按照一定比列混合后按照计算好的量填充进第一硅-玻组合体的气室腔体内。

57.步骤六,将填充完碱金属化合物的第一硅-玻组合体的气室腔体开口处的表面设置第二玻璃圆片,在键合电压施加前对气室腔体抽真空并在气室腔体中填充一定比例的氮气作为缓冲气体。

58.步骤七,对第二硅-玻组合体的气室腔体内的碱金属原子进行紫外线照射以分解生成铷单质、铯单质及氮气,而生成的氮气正好可以作为气室中缓冲气体,最终在气室中形成碱金属单质以及氮气气氛。

59.综上所述,本发明提供了一种基于mems技术的晶圆级原子气室加工方法,该方法基于mems(micro-electro-mechanical system,微机电系统)技术,在单晶硅晶圆表面进行图形化及通孔刻蚀、玻璃-硅晶圆阳极键合及碱金属化合物填充,最后进行晶圆表面的真空阳极键合以及还原反应生成碱金属单质,此种方式考虑碱金属化合物在常温下的稳定性高于碱金属原子,在填充过程中通过填入设定比例的铬酸铷及铬酸铯化合物与还原剂或设定比例的铷及铯的氮化物与还原剂,在将第二硅-玻组合体封装完毕后,通过对第二硅-玻组

合体的气室腔体内的碱金属原子进行还原反应以生成碱金属原子,此种方式能够提高原子气室的成品率,保证碱金属原子的填充效果。

60.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

61.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

62.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。