1.本实用新型涉及汽车仪表板横梁技术领域,特别是涉及一种用于汽车全塑仪表板横梁的复合材料层压件。

背景技术:

2.汽车轻量化是解决“节能”、“安全”、“环保”的最有效手段之一。汽车零部件日益向轻量化发展,其中,汽车仪表板横梁是更是研究的重要应用之一。

3.传统仪表板横梁一般采用金属冲压成型,由于金属的密度为7.8kg/m3远高于塑性材料的密度,导致仪表板横梁的质量较重。虽然目前轻金属材料仪表板横梁也逐渐被应用到汽车上,这些方案虽然在减重效果比较明显,但是成本却远高于传统金属仪表板横梁。

4.专利(公告号:cn 207758885u)公开了一种复合多材料仪表板横梁,属于汽车仪表板横梁。铝合金主体管梁外部角部有滚花,铝压铸件通过自攻钉管梁固定连接,左侧安装板、右侧安装板、大屏主支架、大屏副支架、传感器支架、气囊支架、刹车助力支架、主定位块、导航支架、手套箱支架分别与铝合金主体管梁固定连接,金属仪表板安装支架与传感器支架固定连接。采用铝合金包塑结构,实现单一产品多结构模块化安装,实现产品的轻量化,但轻量化的程度仍有不少提升空间。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种用于汽车全塑仪表板横梁的复合材料层压件,提升横梁轻量化的程度,同时通过主横梁内局部使用复合材料层压件来满足车辆碰撞等性能要求。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种用于汽车全塑仪表板横梁的复合材料层压件,包括主横梁以及设置在主横梁上的多个支架,所述的主横梁和支架采用一体注塑成型,所述的主横梁靠近主驾驶侧的内部设有复合材料层压件。

7.作为对本实用新型所述的技术方案的一种补充,所述的主横梁背部设有多个三角形加强筋。

8.作为对本实用新型所述的技术方案的一种补充,所述的主横梁和支架采用的是长玻纤聚丙烯热塑性材料。

9.作为对本实用新型所述的技术方案的一种补充,所述的复合材料层压件的截面呈l形。

10.作为对本实用新型所述的技术方案的一种补充,所述的复合材料层压件由多层不同取向的纤维带铺覆形成。

11.作为对本实用新型所述的技术方案的一种补充,所述的纤维带单层的厚度为0.15mm。

12.作为对本实用新型所述的技术方案的一种补充,所述的纤维带选用的是玻璃纤维带。

13.作为对本实用新型所述的技术方案的一种补充,所述的复合材料层压件由12层不同取向的纤维带铺覆形成,所述的纤维带分别为0

°

、45

°

、90

°

、135

°

,所述的复合材料层压件的铺覆顺序为:第一层为0

°

取向,第二层为45

°

取向,第三层为90

°

,第四层为 135

°

,第五层为0

°

依次循环铺12层。

14.作为对本实用新型所述的技术方案的一种补充,所述的主横梁采用c型开口结构,该开口朝车前方向。

15.有益效果:本实用新型涉及一种用于汽车全塑仪表板横梁的复合材料层压件,具有以下几个有点:

16.1、采用一体注塑成型,满足减重、降低成本及成型工艺简单等要求,相较于原始多个零件焊接成型,其产品整体的尺寸精度更高;

17.2、通过主横梁内局部使用复合材料层压件来满足车辆碰撞等性能要求;

18.3、注塑成型的材料选用长玻纤聚丙烯热塑性材料,材料性能高成本低且易于成型;

19.4、主横梁背部设置三角形加强筋,能有效提升弯曲强度以及扭转强度;

20.5、复合材料层压件为由12层不同取向纤维带铺覆形成,这样的结构设计能有效保证复合材料层压件的强度、刚度、抗形变等性能。

附图说明

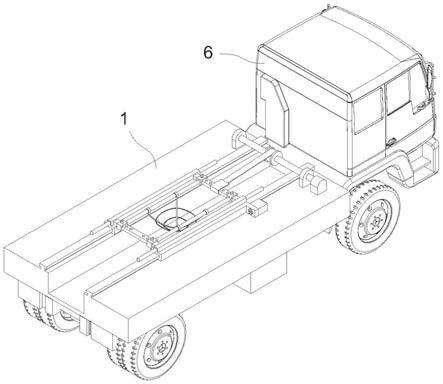

21.图1是本实用新型的结构示意图;

22.图2是本实用新型的主视图;

23.图3是本实用新型图2a-a方向的剖视图;

24.图4是本实用新型所述的复合材料层压件的结构示意图;

25.图5是本实用新型的后视图。

26.图示:1、主横梁,2、支架,3、复合材料层压件,4、三角形加强筋。

具体实施方式

27.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

28.本实用新型的实施方式涉及一种用于汽车全塑仪表板横梁的复合材料层压件,如图1-5 所示,包括主横梁1以及设置在主横梁1上的多个支架2,所述的主横梁1和支架2采用一体注塑成型,成型工艺简单,而且产品精度高,复合材料层压件3仅使用在主横梁1靠近主驾驶侧的部分内,综合材料利用,从而降低材料成本。

29.主横梁1上的支架2有仪表板主定位支架、车身连接支架等等。

30.所述的主横梁1背部设有多个三角形加强筋4,三角形加强筋4由斜筋和竖筋结合而成,设置三角形加强筋4能有效提升弯曲强度以及扭转强度,斜筋和竖筋的厚度为 2.0-4.0mm。

31.所述的主横梁1和支架2采用的是长玻纤聚丙烯热塑性材料,材料性能高成本低且

易于成型。

32.所述的复合材料层压件3由多层不同取向的纤维带铺覆形成,纤维带的数量可以根据实际需要进行调整,纤维带选用的是玻璃纤维带。

33.所述的复合材料层压件3由12层不同取向的纤维带铺覆形成,所述的纤维带分别为 0

°

、45

°

、90

°

、135

°

,所述的复合材料层压件3的铺覆顺序为:第一层为0

°

取向,第二层为45

°

取向,第三层为90

°

,第四层为135

°

,第五层为0

°

依次循环铺12层,所述的纤维带单层的厚度为0.15mm,整个复合材料层压件3的厚度为1.8mm。

34.所述的主横梁1采用c型开口结构,该开口朝车前方向,主横梁1的厚度为2.5-4.0mm。所述的复合材料层压件3的截面呈l形,该复合材料层压件3的形状与主横梁1的形状想配合。

35.原始金属钣金横梁重量为7.0kg左右,最终塑料横梁重量为4.0kg左右,减重42%左右。

技术特征:

1.一种用于汽车全塑仪表板横梁的复合材料层压件,包括主横梁(1)以及设置在主横梁(1)上的多个支架(2),所述的主横梁(1)和支架(2)采用一体注塑成型,所述的主横梁(1)靠近主驾驶侧的内部设有复合材料层压件(3),其特征在于:所述的复合材料层压件(3)由多层不同取向的纤维带铺覆形成。2.根据权利要求1所述的一种用于汽车全塑仪表板横梁的复合材料层压件,其特征在于:所述的复合材料层压件(3)由12层不同取向的纤维带铺覆形成,所述的纤维带分别为0

°

、45

°

、90

°

、135

°

,所述的复合材料层压件(3)的铺覆顺序为:第一层为0

°

取向,第二层为45

°

取向,第三层为90

°

,第四层为135

°

,第五层为0

°

依次循环铺12层。

技术总结

本实用新型涉及一种用于汽车全塑仪表板横梁的复合材料层压件,包括主横梁以及设置在主横梁上的多个支架,所述的主横梁和支架采用一体注塑成型,所述的主横梁靠近主驾驶侧的内部设有复合材料层压件,所述的复合材料层压件由多层不同取向的纤维带铺覆形成。本实用新型的复合材料层压件为由12层不同取向纤维带铺覆形成,这样的结构设计能有效保证复合材料层压件的强度、刚度、抗形变等性能。抗形变等性能。抗形变等性能。

技术研发人员:张云青 严卫卫 黄佳佳 周琴平 孙长周 杨明 欧相麟 杨良波

受保护的技术使用者:上海金发科技发展有限公司

技术研发日:2020.12.28

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。