1.本发明涉及复杂曲面加工技术领域,特别是一种适用于大型复杂曲面加工的复合机器人轨迹拼接优化方法。

背景技术:

2.在现在工业生产中,尤其是在航空航天、汽车、武器装备、模具制造等领域,具有复杂曲面外形的零件越来越多,且对零件的结构和外形要求都非常高,现有的技术方案通常是采用大型五轴联动数控机床对复杂曲面零件进行加工,每当人们在加工、研制复杂曲面遇到无法解决的难题时,往往转向求助五轴数控系统。但是由于五轴联动数控机床系统价格十分昂贵,加之nc程序制作较难,使五轴系统难以“平民”化应用,加之现在大多数还是采用四轴联动数控机床,它的加工精度还达不到要求,因此需要在此基础上对目前技术方案进行优化。

技术实现要素:

3.本发明的目的是为了解决上述问题,设计了一种适用于大型复杂曲面加工的复合机器人轨迹拼接优化方法。

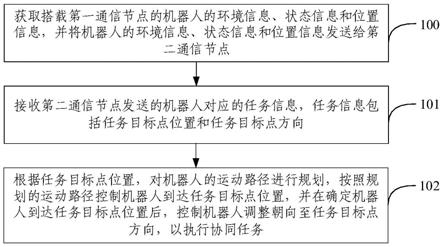

4.实现上述目的本发明的技术方案为,适用于大型复杂曲面加工的复合机器人轨迹拼接优化方法,包括以下步骤:

5.步骤一:将机器人安装在agv上,然后将agv、机器人、激光相机整体标定,并将标定信息录入上位机中;

6.步骤二:操作人员将待打磨工件运输到作业区,并放置在钢结构作业平台上,然后在上位机中输入待加工零件种类和零件编号,对于同样类型和尺寸的零件,加工过程默认一致;

7.步骤三:在上位机中点击开始工作;

8.步骤四:agv会运行到作业位置p1处,液压支撑腿撑起,机器人开始扫描p1处的位置标定块k1,得到k1的基准坐标系ok1,根据编制好的扫描轨迹以ok1为工件坐标系,从而根据扫描出来的ok1能够得到准确的area1零件扫描轨迹,area1由area1.1,area1.2

…

组成,包括修边轨迹扫描和表面铣削打磨轨迹扫描;

9.步骤五:机器人扫描area1.1区域的上边缘,扫出的边缘点云传输给上位机,上位机处理边缘点云得到修边轨迹并在上位机中显示出来,机器人切换修边铣刀,开始进行修边作业;

10.步骤六:修边作业结束后,机器人开始扫描area1.1区域的表面,扫出的表面点云传输给上位机,上位机处理表面点云并显示出来,显示信息中工件表面如果存在重度褶皱的区域,机器人切换表面铣削工具,开始对重度褶皱进行铣削处理;

11.步骤七:零件表面重度褶皱铣削完成后,机器人切换打磨工具并更换粗砂纸,根据上位机分析点云得到的打磨轨迹,机器人开始进行零件表面粗打磨;

12.步骤八:零件表面粗打磨完成后,机器人扫描零件表面,得到点云;机器人更换细砂纸,根据上位机分析点云得到的打磨轨迹,机器人开始进行零件表面精打磨;

13.步骤九:精打磨完成后,上位机弹出对话框“零件表面精打磨已完成,是否满足要求”,若不满足粗糙度要求,则重复精打磨;若满足粗糙度要求,则继续进行area1.2扫描,待操作人员确认满足要求后,机器人开始area1.2扫描,重复上述加工步骤;

14.步骤十:整个area1加工处理结束之后,机器人会将加工后的area1进行扫描拼接存储归档,然后agv移动到p2处,先扫描p2处的标定块,进行同样的处理过程,直到整个大尺寸异型复合材料工件加工完成。

15.作为本发明的进一步补充,所述步骤一中,需要把agv的位置信息、机器人的位姿信息、激光相机的点云信息均实时反馈给上位机,然后在上位机中通过c 算法处理来进行联合标定,并在程序中自动拟合出agv复合机器人与线激光相机的手眼标定结果。

16.作为本发明的进一步补充,所述步骤三中,如果某些工作条件没有满足,上位机会给出提示信息;如果工作条件满足,则上位机会给出“开始加工”的待确认信息。

17.作为本发明的进一步补充,所述步骤六中,如果零件表面的褶皱深度大于5mm,则认为是重度褶皱,用红色表示出来,需要先进行表面铣削处理。

18.作为本发明的进一步补充,所述步骤九中,如果area1.2没有零件边缘,则不用进行修边工艺,area1.2扫描结束后,上位机执行步骤五、步骤六、步骤七加工步骤。

19.其有益效果在于:

20.1、本发明无需人工示教和离线编程,大型复杂曲面加工轨迹全自动生成,极大提高生产效率,而且还极大提高复杂曲面加工的柔性,可加工零件尺寸长度从几毫米到数百米均可适用。

21.2、本发明突破了大型异型曲面打磨系统适用性,能够针对性的处理复合材料零件在前道工序中产生的随机褶皱,而这种随机褶皱是人工示教和离线编程无法处理的。

附图说明

22.图1是本发明的复杂曲面加工示意图;

23.图2是本发明中标定块的放置和扫描轨迹示意图;

24.图3是加工零件边缘点云轨迹的示意图;

25.图4是加工零件表面点云的示意图;

26.图5是本发明粗打磨中打磨的轨迹图;

27.图6是加工零件经粗打磨后的表面图。

具体实施方式

28.首先说明一下本发明的研发初衷,目前复杂曲面零件在机器人打磨过程目前通常采用人工示教的方法进行编程,由于在人工示教模式下,操作人员无法从数学或者几何学的角度去分析复杂工件表面的形貌,打磨轨迹欠精确,复杂产品工件表面平整度和粗糙度不均匀,导致产品的加工精度和表面质量降低,为了解决上述问题,本发明提供了一种适用于大型复杂曲面加工的复合机器人轨迹拼接优化方法,无需人工示教和离线编程,可以有效解决上述问题。

29.下面结合附图对本发明进行具体描述,该大型复杂曲面加工的复合机器人轨迹拼接优化方法主要步骤以下步骤:

30.步骤一:将机器人安装在agv上,需要把agv的位置信息、机器人的位姿信息、激光相机的点云信息均实时反馈给上位机,然后在上位机中通过c 算法处理来对agv、机器人、激光相机进行整体标定,并在程序中自动拟合出agv复合机器人与线激光相机的手眼标定结果;

31.步骤二:操作人员将待打磨工件运输到作业区,并放置在钢结构作业平台上,然后在上位机中输入待加工零件种类和零件编号,对于同样类型和尺寸的零件,加工过程默认一致;

32.步骤三:在上位机中点击开始工作,如果某些工作条件没有满足,上位机会给出提示信息;如果工作条件满足,则上位机会给出“开始加工”的待确认信息;

33.步骤四:待操作人员确认“开始加工”后,agv会运行到作业位置p1处,液压支撑腿撑起,机器人开始扫描p1处的位置标定块k1,得到k1的基准坐标系ok1,根据编制好的扫描轨迹以ok1为工件坐标系,从而根据扫描出来的ok1能够得到准确的area1零件扫描轨迹,area1由area1.1,area1.2

…

组成,包括修边轨迹扫描和表面铣削打磨轨迹扫描;

34.步骤五:待操作人员确认“开始修边扫描”后,机器人扫描area1.1区域的上边缘,扫出的边缘点云传输给上位机,上位机处理边缘点云得到修边轨迹并在上位机中显示出来,弹出“是否开始修边”对话框,待操作人员确认后,机器人切换修边铣刀,开始进行修边作业;

35.步骤六:修边作业结束后,上位机弹出对话框“是否开始零件表面铣削打磨扫描”,待操作人员确认后,机器人开始扫描area1.1区域的表面,扫出的表面点云传输给上位机,上位机处理表面点云并显示出来,如果零件表面的褶皱深度大于5mm,则认为是重度褶皱,用红色表示出来,需要先进行表面铣削处理。上位机会弹出对话框“是否开始零件表面重度褶皱铣削”,待操作人员确认后,机器人切换表面铣削工具,开始对重度褶皱进行铣削处理;

36.步骤七:零件表面重度褶皱铣削完成后,上位机弹出对话框“是否开始零件表面粗打磨”,待操作人员确认后,机器人切换打磨工具并更换粗砂纸,根据上位机分析点云得到的打磨轨迹,机器人开始进行零件表面粗打磨;

37.步骤八:零件表面粗打磨完成后,上位机弹出对话框“是否开始零件表面精打磨扫描”,待操作人员确认后,机器人扫描零件表面,得到点云;上位机弹出对话框“是否开始零件表面精打磨”,操作人员确认后,机器人更换细砂纸,根据上位机分析点云得到的打磨轨迹,机器人开始进行零件表面精打磨;

38.步骤九:精打磨完成后,上位机弹出对话框“零件表面精打磨已完成,是否满足要求,若不满足粗糙度要求,则重复精打磨;若满足粗糙度要求,则继续进行area1.2扫描”,待操作人员确认满足要求后,机器人开始area1.2扫描;其中如果area1.2没有零件边缘,则不用进行修边工艺,area1.2扫描结束后,上位机执行步骤五、步骤六、步骤七等加工步骤;

39.步骤十:整个area1加工处理结束之后,机器人会将加工后的area1进行扫描拼接存储归档,然后agv移动到p2处,先扫描p2处的标定块,进行同样的处理过程,直到整个大尺寸异型复合材料工件加工完成。

40.以上就是本发明的技术方案,通过对轨迹拼接算法进行了优化,可以针对性处理

复杂曲面在加工过程产生的随机褶皱,而且无需进行人工示教和离线编程,大型复杂曲面加工轨迹全自动生成,大大提高了复杂曲面的加工效率。

41.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。