1.本发明属于化工和环境保护领域,具体涉及一种乳化废油脂的脱水分离及其含油废水处理方法。

背景技术:

2.在金属材料的热轧和冷拔等机械加工过程中,为了减小机械加工设备传动时的高温摩擦,通常需要使用大量的润滑油和润滑脂对其进行冷却、润滑。同时,为了增强金属材料表面与机加工设备之间的润滑作用和提高金属制品产品的抗氧化性和防锈能力,加工过程还常需采用磷化、皂化、涂油/涂脂等工艺对金属材料表面进行物理、化学处理。这些油/脂在金属制品的磷化、皂化过程中,与机械传动设备产生强烈的剪切、混合作用,极易发生乳化现象,形成具有多相液体相互高度分散但又互不溶解的、理化性质较为稳定的液体微粒乳状混合物,从而产生大量的乳化含油废水。

3.钢铁等金属制品生产过程产生的乳化含油废水可大致分为水包油型、油包水型和复合型三种类型。其特点是:粘度大,含水量和含油量都较高,液体呈黑色油状,流动性差,易沾附于器壁并且伴随着难闻的气味。由于其乳化严重,因此,采用常规的油水分离方法所得到的废油其含水率很高,达到50%以上,无法满足市面上废旧润滑油/脂回收时含水率5%~10%的油品质量要求;同时,分离所得的废水其油含量也高达300mg/l左右,加上皂化过程化学药剂的加入,使废水的cod值也高达20000 mg/l左右,导致其无法直接外排或难以达到企业现有的废水处理系统设计入口水质要求而进行直接处理。因此,需要对从乳化含油废水中分离回收的废油/脂进行高效脱水,并对所产生的二次含油废水进行深度处理。

4.目前,常规的乳化含油废水处理方法主要有:(1)物理法,包括沉降、离心、过滤、磁滤、吸附、蒸馏等方法;(2)化学法,包括高级氧化/芬顿法、盐析法、絮凝法、微乳法、催化氧化法、碱中和法等;(3)物理-化学法,包括气浮法、超滤膜法、溶剂精制法等。(4)生物法,如活性污泥法、生物膜法等。这些方法虽然在乳化含油废水的油水分离回收或废油去除、降解过程中有一定效果,但它们或存在化学药剂消耗多、成本高的问题,或存在处理设备占地面积大、处理时间长、工艺流程复杂、效率低的问题,从而使得从废水中回收的油品含水率高、脱水不彻底,无法满足回收油品对含水率指标的要求。同时,由于分离后的废水中油含量及cod浓度通常很高,不能使废水达标排放或满足进入后续废水深度处理装置的设计进水水质指标要求。

5.因此,研发一种技术上合理可行、工艺路线简单、设备投资少和处理成本低廉的乳化废油脂深度脱水及含油/脂废水处理的方法,对于实现企业废油脂资源的二次综合利用、降耗增效和环境保护具有重要的现实意义及广阔的技术应用前景。

技术实现要素:

6.为解决现有的乳化废油/脂的高效脱水难题及二次含油废水处理技术存在的不足,本发明提供一种乳化废油/脂深度脱水及含油/脂废水处理的方法,能实现乳化含油废

水中废油/脂的高效脱水分离和回收利用,同时使除油/脂后的二次含油废水得到深度净化处理。

7.本发明的技术方案:一种乳化废油脂深度脱水及含油脂废水处理的方法,具体包括以下步骤:

①

化学破乳:调配质量浓度为10%~30%的破乳剂水溶液,按破乳液与废水体积比为5~30ml/l的比例将其加入到装有乳化含油脂废水的搅拌釜中,升温至30~80℃,搅拌20~40min后停止加热,静置20~40min,得到悬浮液;所述的破乳剂包括十六烷基三甲基溴化铵、十二烷基苯磺酸钠、烷基酚聚氧乙烯十醚、壬基酚聚氧乙烯十醚的一种或一种以上的混合物;

②

离心分离:将步骤

①

得到的悬浮液送入离心萃取机,在离心分离强度为30~100 g下离心沉降3~8min,得到二次含油/脂废水和含水废油脂;

③

絮凝沉淀:将步骤

②

得到的二次含油/脂加入到搅拌釜中,并按1~3g/l废水的比例于废水中加入混凝剂,再按混凝剂质量的5%~20%的比例于废水中投加絮凝剂,在常温和60~200r/min转速下搅拌8~20min,悬浮液经沉降分离得到澄清液和含油底泥;澄清液达到废水排放标准时直接排放,不达标时进入其他工业废水处理装置再处理;所述的混凝剂包括聚合硫酸铝、聚合硫酸铁、聚合氯化铝的一种或一种以上的混合物,所述的絮凝剂为聚丙烯酰胺;

④

蒸馏脱水:将步骤

②

得到的含水废油脂和步骤

③

得到的含油底泥混合一起送入蒸馏釜中进行常压蒸馏,将蒸馏过程所排放的冷凝水汇入步骤

③

得到的澄清液中,所得的废油脂经真空过滤后回收或外售,真空过滤所得的含油泥渣作为燃料利用。

8.进一步地,步骤

①

中所述的破乳剂优选壬基酚聚氧乙烯十醚;所述的破乳液为质量浓度优选为15%~20%;所述的破乳液投加量优选为15~20ml/l废水。

9.进一步地,步骤

①

中所述的加热温度优选40~50℃;所述的搅拌,其转速为200~400r/min;所述的搅拌时间优选为20~30min;所述的静置时间优选为25~35min。

10.进一步地,步骤

②

中所述的离心分离,其离心分离强度优选α=60~80g;离心分离时间优选为4~6min。

11.进一步地,步骤

③

中所述的混凝剂优先为聚合氯化铝;所述的絮凝剂为聚丙烯酰胺。

12.进一步地,步骤

③

中所述的混凝剂为聚合氯化铝,其投料量优选1.8~2.2g/l废水;所述的絮凝剂为聚丙烯酰胺(pam),优选投料量为混凝剂聚合氯化铝投料量的8%~15%。

13.进一步地,步骤

③

中所述的搅拌转速优选为100~120r/min;所述的搅拌时间优选为10~15min。

14.进一步地,步骤

④

中所述的蒸馏脱水在蒸馏釜中进行,其蒸馏操作的终止温度为130~150℃。

15.本发明的有益效果:通过本发明方法处理和回收的废油/脂,其含水率可降至5%以下。同时,废水中的油含量及cod浓度可分别降至5.0mg/l、1600mg/l以内,使废水满足进入现有大多数工业废水处理装置的设计入口水质指标要求;工艺简单、流程紧凑,处理过程环境友好无污染;在实现废水中废油/脂高效回收利用的同时,还使二次含油废水中的油、cod等污染物得到深度净化处理和降解;设备投资少,处理成本低廉。

附图说明

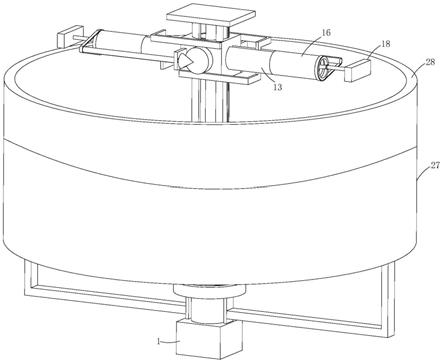

16.图1为本发明的工艺流程图。

具体实施方式

17.本发明通过以下实施例予以详细说明。

18.实施例1配置质量浓度为20%的np-10水溶液,取一定量的乳化含油废水置于搅拌槽中,于其中按20ml/l废水的比例加入破乳液,在300r/min搅拌速度下将废水升温至50℃,搅拌40min,再将废水送入连续离心萃取机,在离心分离因子α为50~80g的条件下进行离心沉降分离,得到含水废油/脂和二次含油废水。将含油废水加入搅拌槽中,按含油废水质量分数3

‰

的比例加入混凝剂pac,在120r/min搅拌转速下搅拌10min,再于其中按混凝剂pac投料量10%的比例加入絮凝助剂pam,在80r/min搅拌转速下搅拌5min,静置30min,然后将悬浮液送入离心过滤机过滤,将过滤所得的澄清液外排或送至其他废水处理装置进行后续深度处理,过滤所得的油泥与前述含水废油/脂混合后送入蒸馏装置,在搅拌下将蒸馏釜温升至100℃,对含水废油/脂进行蒸馏脱水,当蒸馏釜温达到130℃时,结束蒸馏。将蒸馏釜中废油/脂趁热进行过滤,过滤后的废油/脂作为产品回收或外售,过滤所得的含油泥渣作为燃料利用。按gb260-77法对废油/脂的含水量进行取样分析,测得其值为3.30%。实施例1的乳化含油废水和废油脂处理前后效果比较见表1 。

19.实施例2配置质量浓度为15%的sdbs水溶液,取一定量的乳化含油废水置于搅拌槽中,于其中按30ml/l废水的比例加入破乳液,在350r/min搅拌速度下将废水升温至60℃,搅拌40min,再将废水送入连续离心萃取机,在离心分离因子α为50~80g的条件下进行离心沉降分离,得到含水废油/脂和二次含油废水。将含油废水加入搅拌槽中,按含油废水质量分数2.5

‰

的比例加入混凝剂pac,在180r/min搅拌转速下搅拌8min,再于其中按混凝剂pac投料量20%的比例加入絮凝助剂pam,在120r/min搅拌转速下搅拌5min,静置20min,然后将悬浮液送入离心过滤机过滤,将过滤所得的澄清液外排或送至其他废水处理装置进行后续深度处理,过滤所得的油泥与前述含水废油/脂混合后送入蒸馏装置,在搅拌下将蒸馏釜温升至100℃,对含水废油/脂进行蒸馏脱水,当蒸馏釜温达到140℃时,结束蒸馏。将蒸馏釜中废油/脂趁热进行过滤,过滤后的废油/脂作为产品回收或外售,过滤所得的含油泥渣作为燃料利用。按gb260-77法对废油/脂的含水量进行取样分析,测得其值为2.70%。实施例2的乳化含油废水和废油/脂处理前后效果比较见表2 。

20.实施例3配置质量浓度为20%的np-10水溶液,取一定量的乳化含油废水置于搅拌槽中,于其中按20ml/l废水的比例加入破乳液,在400r/min搅拌速度下将废水升温至50℃,搅拌30min,再将废水送入连续离心萃取机,在离心分离因子α为50~80g的条件下进行离心沉降分离,得到含水废油/脂和二次含油废水。将含油废水加入搅拌槽中,按含油废水质量分数3

‰

的比例加入混凝剂pac,在200r/min搅拌转速下搅拌5min,再于其中按混凝剂pac投料量15%的比例加入絮凝助剂pam,在80r/min搅拌转速下搅拌8min,静置20min,然后将悬浮液送入离心过滤机过滤,将过滤所得的澄清液外排或送至其他废水处理装置进行后续深度处

理,过滤所得的油泥与前述含水废油/脂混合后送入蒸馏装置,在搅拌下将蒸馏釜温升至100℃,对含水废油/脂进行蒸馏脱水,当蒸馏釜温达到150℃时,结束蒸馏。将蒸馏釜中废油/脂趁热进行过滤,过滤后的废油/脂作为产品回收或外售,过滤所得的含油泥渣作为燃料利用。按gb260-77法对废油/脂的含水量进行取样分析,测得其值为2.20%。实施例3的乳化含油废水和废油/脂处理前后效果比较见表3 。

21.表1 实施例1的乳化含油废水和废油/脂处理前后效果比较。

22.表2 实施例2的乳化含油废水和废油/脂处理前后效果比较。

23.表3 实施例3的乳化含油废水和废油/脂处理前后效果比较。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。