1.本公开涉及显示技术领域,尤其涉及一种线路板、线路板的制备方法、功能背板、背光模组和显示装置。

背景技术:

2.相关技术中,功能背板通常包括线路板和电子元件,线路板与电子元件电连接,使得功能背板能够实现发光或者图像显示等功能。

3.但是,相关技术中,线路板与电子元件之间的连接可靠性较差,从而影响了功能背板的使用可靠性。

技术实现要素:

4.本公开的目的在于提供一种线路板、线路板的制备方法、功能背板、背光模组和显示装置,用于改善线路板与电子元件之间的连接可靠性。

5.为了实现上述目的,本公开提供如下技术方案:

6.一方面,提供了一种线路板。线路板包括衬底、导电衬垫、氧化防护层以及导电功能层。导电衬垫位于衬底的一侧。氧化防护层位于导电衬垫远离衬底的一侧。氧化防护层的材料为镍。导电功能层位于氧化防护层远离导电衬垫的一侧。其中,氧化防护层的厚度与导电功能层的厚度之间的比值的取值范围为2.5~500。

7.在一些实施例中,导电功能层为焊料金属层。氧化防护层的厚度与焊料金属层的厚度之间的比值的取值范围为2.5~166.67。

8.在一些实施例中,焊料金属层的材料包括锡、金、银、锡银合金、锡铜合金、锡金合金、锡锌合金、锡铟合金、锡铋合金、锡镍合金、锡铁合金、锡银铜合金和锡银铜铋合金中的至少一个。

9.在一些实施例中,导电功能层为金属缓冲层。氧化防护层的厚度与金属缓冲层的厚度之间的比值的取值范围为50~500。

10.在一些实施例中,金属缓冲层的材料包括钨、钛、镍、铝、镍合金和钛钨合金中的至少一个。

11.在一些实施例中,镍合金中的镍的质量占比大于或等于20%,且小于100%。

12.在一些实施例中,镍合金包括铜镍合金、钨镍合金、镍铝合金、镍钛合金、镍钒合金、铜镍铝合金和铜镍钛合金中的至少一个。

13.在一些实施例中,氧化防护层的厚度的取值范围为

14.在一些实施例中,氧化防护层的厚度的取值范围为

15.在一些实施例中,线路板还包括第一导电层和第二导电层。第二导电层与导电衬垫同层同材质。第一导电层位于第二导电层与衬底之间,且第一导电层与第二导电层电连接。

16.在一些实施例中,线路板还包括第一连接层。第一连接层位于第二导电层和第一

导电层之间。第二导电层通过第一连接层与第一导电层电连接。其中,第一导电层和第二导电层的材料均包括铜。第一连接层的材料包括钼、钛、钨和钼合金中的至少一个。

17.另一方面,提供了一种线路板的制备方法。线路板的制备方法包括在衬底的一侧形成导电衬垫。采用磁控溅射工艺,在导电衬垫远离衬底的一侧形成氧化防护层。氧化防护层的材料包括镍。采用磁控溅射工艺,在氧化防护层远离导电衬垫的一侧形成导电功能层。其中,氧化防护层的厚度与导电功能层的厚度之间的比值的取值范围为2.5~500。

18.又一方面,提供了一种功能背板。功能背板如上述的线路板、金属间化合物层、导电连接层以及电子元件。金属间化合物层位于导电功能层远离氧化防护层的一侧,且与导电功能层电连接。导电连接层位于金属间化合物层远离导电功能层的一侧,且与金属间化合物层电连接。电子元件与导电连接层电连接。

19.在一些实施例中,氧化防护层的厚度与金属间化合物层的厚度之间的比值大于或等于2。

20.在一些实施例中,线路板包括器件区和绑定区。导电衬垫包括位于器件区的第一导电衬垫,以及位于绑定区的第二导电衬垫。电子元件包括发光器件和驱动芯片。发光器件与第一导电衬垫绑定。驱动芯片与第二导电衬垫绑定。

21.又一方面,提供了一种背光模组。背光模组包括如上述的功能背板。

22.又一方面,提供了一种显示装置。显示装置包括如上述的背光模组和液晶显示面板。液晶显示面板位于背光模组的出光侧。

23.又一方面,提供了一种显示装置。显示装置包括显示面板,显示面板包括如上述的功能背板。

24.本公开提供的线路板、线路板的制备方法、功能背板、背光模组和显示装置具有如下有益效果:

25.本公开提供的线路板,通过在导电衬垫远离衬底的一侧设置氧化防护层,从而能够对导电衬垫起到保护的作用,减小导电衬垫的氧化程度。在氧化防护层远离导电衬垫的一侧设置导电功能层,从而能够对氧化防护层起到保护的作用,也即是能够对导电衬垫起到进一步的保护作用,减小导电衬垫以及氧化防护层的氧化程度,从而降低电子元件与线路板之间的焊接难度,进一步提高电子元件与线路板之间的连接可靠性。

26.并且,设置氧化防护层的厚度与导电功能层的厚度之间的比值的取值范围为2.5~500,也即是氧化防护层的厚度大于导电功能层的厚度,增大了氧化防护层的厚度。这样一来,在将电子元件的引脚与导电衬垫进行焊接时,氧化防护层就能够对焊料中的锡原子起到阻挡的作用,使得焊料中的锡只能够与导电功能层形成金属间化合物,或者与导电功能层和氧化防护层形成金属间化合物层,而无法穿过氧化防护层与导电衬垫形成金属间化合物层。

27.从而,当电子元件出现虚焊或者偏移,需要将电子元件和金属间化合物层去除之后再进行重新焊接时,只会损坏导电功能层,或者损坏导电功能层和一部分氧化防护层,而不会导致导电衬垫损坏,使得导电衬垫与电子元件之间能够进行多次的移除和焊接操作,提高了线路板的可维修率,降低了线路板的报废率,提升了功能背板的累积良率。

28.此外,设置氧化防护层的材料为镍,镍能够与焊料中的材料(例如锡)发生化学反应,提高焊料在焊接时的浸润性,从而提高引脚与导电衬垫之间的焊接牢固性,进一步提高

电子元件与线路板之间的连接可靠性。并且,镍具有较强的抗氧化性能,设置氧化防护层的材料为镍,能够进一步提高氧化防护层对于导电衬垫的保护效果,还无需使用其他贵金属,能够降低线路板的成本。

29.本公开提供的线路板的制备方法、功能背板、背光模组和显示装置所能实现的有益效果,与上述技术方案提供的线路板所能达到的有益效果相类似,此处不做赘述。

附图说明

30.为了更清楚地说明本公开中的技术方案,下面将对本公开一些实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例的附图,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。此外,以下描述中的附图可以视作示意图,并非对本公开实施例所涉及的产品的实际尺寸、方法的实际流程、信号的实际时序等的限制。

31.图1为根据一些实施例的功能背板的结构图;

32.图2为根据一些实施例的电子元件的结构图;

33.图3为图1沿a

’‑

a’方向的一种剖面结构图;

34.图4为图3中p区域的结构放大图;

35.图5为根据一些实施例的铜镍合金氧化曲线图;

36.图6为图1沿a

’‑

a’方向的另一种剖面结构图;

37.图7为根据一些实施例的镍氧化曲线图;

38.图8为根据一些实施例的氧化防护层与导电衬垫连接后的结构图;

39.图9为根据一些实施例的导电功能层、氧化防护层和导电衬垫三者连接后的结构图;

40.图10为根据一些实施例的焊料金属层、氧化防护层和导电衬垫三者连接后的结构图;

41.图11为根据一些实施例的金属缓冲层、氧化防护层和导电衬垫三者连接后的结构图;

42.图12为图1沿a

’‑

a’方向的又一种剖面结构图;

43.图13为图1沿a

’‑

a’方向的又一种剖面结构图;

44.图14为图1沿a

’‑

a’方向的又一种剖面结构图;

45.图15为根据一些实施例的驱动电路的结构图;

46.图16为根据一些实施例的驱动晶体管的结构图;

47.图17为根据一些实施例的金属间化合物层、导电功能层、氧化防护层和导电衬垫四者连接后的结构图;

48.图18为根据一些实施例的线路板的结构图;

49.图19为图1沿b-b方向的一种剖面结构图;

50.图20为图1中m区域的等效电图;

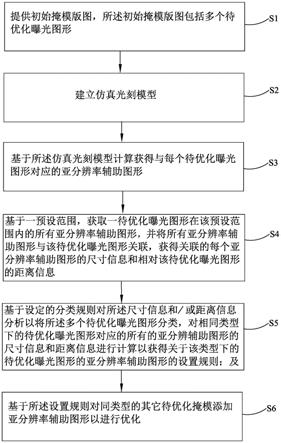

51.图21为根据一些实施例的线路板的制备方法流程图;

52.图22为根据本公开的一些实施例的背光模组的结构图;

53.图23为根据本公开的一些实施例的显示装置的结构图;

54.图24为根据本公开的另一些实施例的显示装置的结构图;

55.图25为根据本公开的一些实施例的电子设备的结构图。

具体实施方式

56.下面将结合附图,对本公开一些实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。基于本公开所提供的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本公开保护的范围。

57.除非上下文另有要求,否则,在整个说明书和权利要求书中,术语“包括(comprise)”及其其他形式例如第三人称单数形式“包括(comprises)”和现在分词形式“包括(comprising)”被解释为开放、包含的意思,即为“包含,但不限于”。在说明书的描述中,术语“一个实施例(one embodiment)”、“一些实施例(some embodiments)”、“示例性实施例(exemplary embodiments)”、“示例(example)”、“特定示例(specific example)”或“一些示例(some examples)”等旨在表明与该实施例或示例相关的特定特征、结构、材料或特性包括在本公开的至少一个实施例或示例中。上述术语的示意性表示不一定是指同一实施例或示例。此外,所述的特定特征、结构、材料或特点可以以任何适当方式包括在任何一个或多个实施例或示例中。

58.以下,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本公开实施例的描述中,除非另有说明,“多个”的含义是两个或两个以上。

59.在描述一些实施例时,可能使用了“连接”及其衍伸的表达。例如,描述一些实施例时可能使用了术语“电连接”以表明两个或两个以上部件彼此间有直接物理接触或电接触。

[0060]“a、b和c中的至少一个”与“a、b或c中的至少一个”具有相同含义,均包括以下a、b和c的组合:仅a,仅b,仅c,a和b的组合,a和c的组合,b和c的组合,及a、b和c的组合。

[0061]“a和/或b”,包括以下三种组合:仅a,仅b,及a和b的组合。

[0062]

应当理解的是,当层或元件被称为在另一层或基板上时,可以是该层或元件直接在另一层或基板上,或者也可以是该层或元件与另一层或基板之间存在中间层。

[0063]

本文中“同层”指的是采用同一成膜工艺形成用于形成特定图形的膜层,然后利用同一掩模板通过一次构图工艺形成的层结构。根据特定图形的不同,一次构图工艺可能包括多次曝光、显影或刻蚀工艺,而形成的层结构中的特定图形可以是连续的也可以是不连续的,这些特定图形还可能处于不同的高度或者具有不同的厚度。与之相反地,“异层”指的是分别采用相应的成膜工艺形成用于形成特定图形的膜层,然后利用相应的掩模板通过构图工艺形成的层结构,例如,“两个层结构异层设置”是指两个层结构分别在相应的工艺步骤(成膜工艺和构图工艺)下形成。

[0064]

本文参照作为理想化示例性附图的剖视图和/或平面图描述了示例性实施方式。在附图中,为了清楚,放大了层和区域的厚度。因此,可设想到由于例如制造技术和/或公差引起的相对于附图的形状的变动。因此,示例性实施方式不应解释为局限于本文示出的区域的形状,而是包括因例如制造而引起的形状偏差。例如,示为矩形的蚀刻区域通常将具有弯曲的特征。因此,附图中所示的区域本质上是示意性的,且它们的形状并非旨在示出设备

的区域的实际形状,并且并非旨在限制示例性实施方式的范围。

[0065]

图1为根据一些实施例的功能背板200的结构图。图2为根据一些实施例的电子元件230的结构图。图3为图1沿a

’‑

a’方向的一种剖面结构图。

[0066]

如图1所示,本公开的实施例提供了一种功能背板200。功能背板200包括线路板100和电子元件230。可以理解地,电子元件230的数量为多个。

[0067]

在一些实施例中,电子元件230可以为发光器件234,例如led(中文名称:发光二极管,英文全称:light emitting diode)芯片、微型集成电路和微型发光器中的至少一个。电子元件230也可以为驱动芯片(英文全称:integrated circuit,英文简称:ic)236。可以理解地,多个电子元件230可以相同,也可以不同。

[0068]

如图2所示,电子元件230包括引脚232,可以理解地,引脚232的数量为多个,例如两个。如图3所示,引脚232与线路板100电连接,使得线路板100能够为电子元件230供电,从而使得功能背板200能够实现发光或者图像显示等功能。

[0069]

下面参照图3,对线路板100的结构进行举例说明。

[0070]

如图3所示,线路板100包括衬底110和导电衬垫120,导电衬垫120位于衬底110的一侧。衬底110可以为硬性衬底,也可以为柔性衬底。

[0071]

示例的,衬底110的材料可以包括塑料、fr-4等级材料、树脂、玻璃、石英、聚酰亚胺或者聚甲基丙烯酸甲酯(英文全称:polymethyl methacrylate,英文简称pmma)中的任一个。

[0072]

在一些实施例中,电子元件230可以通过表面组装技术(或称表面贴装技术,英文全称:surface mounted technology,英文简称smt)与导电衬垫120之间固定连接。可以理解地,smt也即是将电子元件230的引脚232放置在导电衬垫120的表面,并且在引脚232或者导电衬垫120上设置焊料。将引脚232与导电衬垫120对位并接触,通过回流焊或浸焊等方法使焊料熔融,之后再迅速冷却降温使焊料凝固,以实现引脚232和导电衬垫120之间的焊接。这样一来,一方面使得线路板100能够为电子元件230供电,另一方面避免了电子元件230相对于线路板100发生偏移或者晃动,提高了功能背板200的使用可靠性。

[0073]

可以理解地,焊料的材料为导电材料,使得电子元件230与线路板100之间能够通过焊料实现固定连接且电连接。示例的,焊料的材料可以包括锡、金、银或者铜等。

[0074]

可以理解地,导电衬垫120的数量为多个,一个引脚232与一个导电衬垫120焊接。

[0075]

示例的,导电衬垫120的材料可以包括铜,也可以包括其他导电金属。本公开的实施例以导电衬垫120的材料为铜为例,进行举例说明。

[0076]

可以理解地,铜表面易氧化,增大了导电衬垫120与引脚232之间的焊接难度,并且还影响了导电衬垫120与电子元件230之间的连接可靠性。故而,需要对导电衬垫120进行表面处理,来起到防氧化的作用。

[0077]

图4为图3中p区域的结构放大图。下面参照图4,对一些实现方式中导电衬垫120表面的处理方式进行举例说明。

[0078]

在一些实现方式中,可以采用化金工艺对导电衬垫120的表面进行处理,以起到防氧化的作用。

[0079]

示例的,化金工艺首先需要对导电衬垫120远离衬底110一侧的表面进行酸洗,以去除铜表面的氧化层。如图4所示,去除氧化层后,通过化学镀的方式,在导电衬垫120远离

衬底110一侧的表面形成钯层pd。将钯层pd作为催化剂,在钯层pd远离导电衬垫120一侧的表面形成镍层ni。由于采用化金工艺形成的镍层ni致密性较差,导致镍层ni仍然容易氧化,故而,需要在镍层ni远离钯层pd一侧的表面形成金层au。

[0080]

但是,本公开的发明人发现化金工艺存在如下不足。

[0081]

首先,在化金工艺的酸洗过程中,不仅会去除导电衬垫120表面的氧化层,还会对导电衬垫120本身造成腐蚀,甚至导致导电衬垫120缺失,造成线路板100无法使用。

[0082]

其次,在形成镍层ni的过程中,需要次亚磷酸盐(例如次磷酸钠)作为镍原子的还原剂,使镍原子还原为金属镍。但是次亚磷酸盐中的磷原子与镍原子能够结合形成镍磷合金(例如ni3p),也即是使得化金工艺形成的镍层ni中含有磷的副产物。镍磷合金的脆性较高,影响了电子元件230与线路板100之间的焊接牢固性。

[0083]

此外,在焊接过程中,如图3所示,焊料中的锡能够与镍和磷生成金属间化合物(英文全称:intermetallic compound,英文简称:imc)层210,例如镍锡磷化合物。而含有磷原子的imc脆性同样较高,且容易剥落,影响了电子元件230与线路板100之间的焊接牢固性。

[0084]

并且,化金工艺需要钯以及金等贵金属,工艺复杂,设备投资大,增大了化金工艺成本,还容易造成环境污染。

[0085]

在另一些实现方式中,可以在导电衬垫120的表面形成合金层,例如铜镍合金层,以起到防氧化的作用。

[0086]

但是,本公开的发明人发现,在焊接过程中,焊料中的锡会与铜镍合金层和导电衬垫120(也即是铜)形成imc。这样一来,当电子元件230与导电衬垫120之间出现虚焊或者偏移,需要将电子元件230移除并重新焊接时,imc可能会带掉部分的导电衬垫120,对导电衬垫120造成损伤,导致该导电衬垫120无法再次与电子元件230进行焊接,影响了线路板100的可修复能力,降低生产良品率。

[0087]

图5为根据一些实施例的铜镍合金氧化曲线图。

[0088]

如图5所示,铜镍合金在氧化处理后的反射率曲线(图5中实线所示),明显低于铜镍合金沉积后的反射率曲线(图5中虚线所示),也即是在氧化处理后,铜镍合金的表面发生了较大的变化,说明铜镍合金的抗氧化性能较差,降低了铜镍合金对于导电衬垫120的保护效果,从而影响了电子元件230与线路板100之间的连接可靠性。

[0089]

示例的,对铜镍合金的氧化处理可以为退火处理。

[0090]

图6为图1沿a

’‑

a’方向的另一种剖面结构图。

[0091]

为了解决上述技术问题,如图6所示,本公开的实施例提供的线路板100包括衬底110、导电衬垫120、氧化防护层130以及导电功能层140。导电衬垫120位于衬底110的一侧。氧化防护层130位于导电衬垫120远离衬底110的一侧。导电功能层140位于氧化防护层130远离导电衬垫120的一侧。氧化防护层130的材料为镍。

[0092]

可以理解地,本公开的上述实施例已经对衬底110和导电衬垫120的材料等进行了举例说明,在此不再赘述。

[0093]

可以理解地,导电功能层140的材料为导体,氧化防护层130的材料为镍,镍同样为导体,使得电子元件230的引脚232能够通过导电功能层140和氧化防护层130,实现与导电衬垫120的电连接。

[0094]

可以理解地,通过在导电衬垫120远离衬底110的一侧设置氧化防护层130,从而能

够对导电衬垫120起到保护的作用,减小导电衬垫120的氧化程度。在氧化防护层130远离导电衬垫120的一侧设置导电功能层140,从而能够对氧化防护层130起到保护的作用,也即是能够对导电衬垫120起到进一步的保护作用,减小导电衬垫120以及氧化防护层130的氧化程度,从而降低电子元件230与线路板100之间的焊接难度,进一步提高电子元件230与线路板100之间的连接可靠性。

[0095]

此外,设置氧化防护层130的材料为镍,镍能够与焊料中的材料(例如锡)发生化学反应,提高焊料在焊接时的浸润性,从而提高引脚232与导电衬垫120之间的焊接牢固性,进一步提高电子元件230与线路板100之间的连接可靠性。并且,设置氧化防护层130的材料为镍,无需使用其他贵金属,能够降低线路板的成本。

[0096]

在一些实施例中,可以采用磁控溅射工艺形成氧化防护层130和导电功能层140,工艺简单,进一步降低线路板100成本。

[0097]

此外,相比于化金工艺形成的膜层结构来说,采用磁控溅射工艺形成氧化防护层130和导电功能层140更为致密,能够进一步提高氧化防护层130和导电功能层140对于导电衬垫120的保护效果,降低导电衬垫120的氧化程度,提高电子元件230和线路板100之间的连接可靠性。

[0098]

并且,相比于化金工艺形成的膜层结构来说,采用磁控溅射工艺形成的氧化防护层130和导电功能层140中,杂质含量更少,降低了氧化防护层130和导电功能层140的脆性,进一步提高了电子元件230与导电衬垫120之间的焊接牢固性。

[0099]

图7为根据一些实施例的镍氧化曲线图。

[0100]

如图7所示,镍在氧化处理后的反射率曲线(图7中实线所示),与镍在沉积后的反射率曲线(图7中虚线所示)相比,并没有出现较大变化。也即是在氧化处理后,镍的表面并没有发生较大变化,说明镍具有较强的抗氧化性能。故而,设置氧化防护层130的材料为镍,能够进一步提高氧化防护层130对于导电衬垫120的保护效果。

[0101]

示例的,对镍的氧化处理可以为退火处理。

[0102]

由上述可知,在一些实施例中,氧化防护层130的材料为镍。在另一些实施例中,氧化防护层130的材料也可以为金或者银。可以理解地,金和银同样具有较强的抗氧化性能,能够提高氧化防护层130对于导电衬垫120的保护效果。

[0103]

图8为根据一些实施例的氧化防护层130与导电衬垫120连接后的结构图。图9为根据一些实施例的导电功能层140、氧化防护层130和导电衬垫120三者连接后的结构图。

[0104]

在一些实施例中,如图8所示,氧化防护层130的厚度为l1,如图9所示,导电功能层140的厚度为l2。其中,氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值的取值范围为2.5~500。

[0105]

可以理解地,设置氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值的取值范围为2.5~500,避免了氧化防护层130的厚度l1过薄,例如氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值小于2.5,影响氧化防护层130对于导电衬垫120的保护效果。并且,还避免了氧化防护层130的厚度l1过厚,例如氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值大于500,导致线路板100的厚度增加,影响线路板100的使用灵活性。

[0106]

可以理解地,设置氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值

的取值范围为2.5~500,能够增大氧化防护层130的厚度l1,使得氧化防护层130能够对焊料中的锡原子起到阻挡的作用。

[0107]

这样一来,在将电子元件230的引脚232与导电衬垫120进行焊接时,由于氧化防护层130能够对焊料中的锡原子起到阻挡的作用,如图6所示,使得焊料中的锡只能够与导电功能层140形成金属间化合物层210,或者与导电功能层140和氧化防护层130(也即是镍)形成金属间化合物层210(例如ni3sn4),而无法穿过氧化防护层130与导电衬垫120(也即是铜)形成金属间化合物层210(例如cu6sn5)。

[0108]

从而,当电子元件230出现虚焊或者偏移,需要移除电子元件230和金属间化合物层210进行重新焊接时,只会损坏导电功能层140,或者损坏导电功能层140和一部分氧化防护层130,而不会损坏导电衬垫120,使得导电衬垫120与电子元件230之间能够进行多次的移除和焊接操作,提高了线路板100的可维修率,降低了线路板100的报废率,提升了功能背板200的累积良率(cum yield)。

[0109]

在一些示例中,氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值的取值范围可以为50~450、100~400、150~350或者200~300等。示例的,氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值可以为90、120、180、220、290、320、360或者480等。

[0110]

可以理解地,可以根据不同的使用需求,设置氧化防护层130的厚度l1与导电功能层140的厚度l2之间的比值取不同数值,提高线路板100的适用性。

[0111]

图10为根据一些实施例的焊料金属层142、氧化防护层130和导电衬垫120三者连接后的结构图。

[0112]

如图10所示,在一些实施例中,导电功能层140为焊料金属层142。氧化防护层130的厚度l1与焊料金属层142的厚度l3之间的比值的取值范围为2.5~166.67。

[0113]

在一些示例中,氧化防护层130的厚度l1与焊料金属层142的厚度l3之间的比值的取值范围可以为10~150、20~140、30~130、40~120或者45~110等。示例的,氧化防护层130的厚度l1与焊料金属层142的厚度l3之间的比值的取值可以为15、35、55、95、125或者155等。

[0114]

可以理解地,设置氧化防护层130的厚度l1与焊料金属层142的厚度l3之间的比值的取值范围为2.5~166.67,避免了氧化防护层130的厚度l1过大,导致线路板100的厚度增加,从而提高了线路板100的使用灵活性。并且,还避免了氧化防护层130的厚度过小,影响氧化防护层130对于锡原子的阻挡效果,提高了线路板100的可修复能力,从而提高功能背板200的良品率。

[0115]

在一些示例中,焊料金属层142的厚度l3的取值范围可以为示例的,焊料金属层142的厚度l3的取值范围可以为或者等。示例的,焊料金属层142的厚度l3的取值可以为或者等。

[0116]

在一些实施例中,焊料金属层142的材料包括锡、金、银、锡银合金、锡铜合金、锡金合金、锡锌合金、锡铟合金、锡铋合金、锡镍合金、锡铁合金、锡银铜合金和锡银铜铋合金中的至少一个。

[0117]

可以理解地,设置焊料金属层142的材料包括锡、金、银、锡银合金、锡铜合金、锡金

合金、锡锌合金、锡铟合金、锡铋合金、锡镍合金、锡铁合金、锡银铜合金和锡银铜铋合金中的至少一个,使得焊料金属层142能够起到焊接的作用,也即是将焊料金属层142熔融之后再凝固,能够实现焊接功能。

[0118]

这样一来,在将电子元件230的引脚232与导电衬垫120之间进行焊接时,可以直接对焊料金属层142进行加热,使得焊料金属层142熔融来实现焊接,无需额外添加焊料,简化电子元件230与线路板100之间的焊接步骤,提高功能背板200的生产效率,降低功能背板200的成本。

[0119]

并且,焊料金属层142在焊接时,能够与氧化防护层130发生化学反应,提高焊料金属层142在氧化防护层130上的延展性,从而提高焊料金属层142的浸润性,进一步提高电子元件230与线路板100之间的焊接效果。

[0120]

在一些实施例中,可以采用磁控溅射工艺,形成氧化防护层130和焊料金属层142,以使得氧化防护层130和焊料金属层142能够形成磁控溅射沉积焊接层(英文全称:sputter solder layer,英文简称:ssl)。

[0121]

图11为根据一些实施例的金属缓冲层144、氧化防护层130和导电衬垫120三者连接后的结构图。

[0122]

在另一些实施例中,导电功能层140为金属缓冲层144。氧化防护层130的厚度l1与金属缓冲层144的厚度l4之间的比值的取值范围为50~500。

[0123]

在一些示例中,氧化防护层130的厚度l1与金属缓冲层144的厚度l4之间的比值的取值范围可以为100~450、150~400、200~350或者250~300等。示例的,氧化防护层130的厚度l1与金属缓冲层144的厚度l4之间的比值的取值可以为120、180、220、280、360或者480等。

[0124]

可以理解地,设置氧化防护层130的厚度l1与金属缓冲层144的厚度l4之间的比值的取值范围为50~500,避免了氧化防护层130的厚度l1过大,导致线路板100的厚度增加,从而提高了线路板100的使用灵活性。并且,还避免了氧化防护层130的厚度过小,影响氧化防护层130对于锡原子的阻挡效果,提高了线路板100的可修复能力,从而提高功能背板200的良品率。

[0125]

在一些示例中,金属缓冲层144的厚度l4的取值范围可以为示例的,金属缓冲层144的厚度l4的取值范围可以为或者等。示例的,金属缓冲层144的厚度l4可以为或者等。

[0126]

在一些实施例中,金属缓冲层144的材料包括钨、钛、镍、铝、镍合金和钛钨合金中的至少一个。

[0127]

可以理解地,设置金属缓冲层144的材料包括钨、钛、镍、铝、镍合金和钛钨合金中的至少一个,使得金属缓冲层144不仅能够对氧化防护层130和导电衬垫120起到保护的作用,还能够使得金属缓冲层144与焊料发生化学反应,易于焊料在金属缓冲层144上的延展,提高焊料的浸润性,从而提高引脚232与导电衬垫120之间的焊接牢固性,进一步提高电子元件230与线路板100之间的连接可靠性。

[0128]

并且,设置金属缓冲层144的材料包括钨、钛、镍、铝、镍合金和钛钨合金中的至少

一个,无需使用贵金属,降低线路板100的成本。

[0129]

在一些实施例中,镍合金中的镍的质量占比大于或等于20%,且小于100%。

[0130]

可以理解地,焊料与镍的反应效果较好,并且反应速度适中。故而,设置镍合金中镍的质量占比大于或等于20%,且小于100%,避免了镍合金中镍的质量占比过小,进一步提高了焊料的浸润性,从而提高电子元件230与线路板100之间的连接可靠性。

[0131]

在一些实施例中,镍合金中的镍的质量占比可以大于或等于40%。示例的,镍合金中的镍的质量占比可以为50%、65%、80%或者95%等。

[0132]

在一些实施例中,镍合金包括铜镍合金、钨镍合金、镍铝合金、镍钛合金、镍钒合金、铜镍铝合金和铜镍钛合金中的至少一个。

[0133]

在一些实施例中,镍合金可以为镍基合金。可以理解地,“镍基合金”是指,以镍为基体金属掺杂其它的金属。

[0134]

在一些实施例中,镍合金还可以包括镍钯合金、镍锆合金、镍金合金、镍钇合金、镍铌合金、镍铂合金、镍锡合金、镍银合金、镍钽合金中的至少一个。

[0135]

可以理解地,根据不同的使用需求,可以设置导电功能层140为不同材料,提高导电功能层140的适用性。

[0136]

在一些实施例中,如图8所示,氧化防护层130的厚度l1的取值范围为

[0137]

可以理解地,设置氧化防护层130的厚度l1的取值范围为避免了氧化防护层130的厚度l1过薄(例如小于),影响氧化防护层130对于焊料中锡原子的阻挡效果,提高了线路板100的可修复能力。并且,还避免了氧化防护层130的厚度l1过厚(例如大于),导致线路板100的厚度增大,从而提高了线路板100的使用灵活性。

[0138]

在一些实施例中,氧化防护层130的厚度l1的取值范围可以为或者等。示例的,氧化防护层130的厚度l1可以为例的,氧化防护层130的厚度l1可以为或者等。

[0139]

由上述可知,在一些实施例中,当导电功能层140为焊料金属层142时,氧化防护层130的厚度l1与焊料金属层142的厚度l3之间的比值的取值范围可以为2.5~166.7。这样一来,设置氧化防护层130的厚度l1的取值范围为使得焊料金属层142的厚度l3的取值范围可以为

[0140]

在另一些实施例中,当导电功能层140为金属缓冲层144时,氧化防护层130的厚度l1与金属缓冲层144的厚度l4之间的比值的取值范围可以为50~500。这样一来,设置氧化防护层130的厚度l1的取值范围为使得金属缓冲层144的厚度l4的取值范围可以为

[0141]

在一些实施例中,如图9所示,氧化防护层130的厚度l1的取值范围为

[0142]

可以理解地,设置氧化防护层130的厚度l1的取值范围为提高

了氧化防护层130对于焊料中的锡原子的阻挡效果,从而提高了氧化防护层130对于导电衬垫120的保护效果。并且,设置氧化防护层130的厚度l1的取值范围为增大了氧化防护层130的厚度,这样一来,在移除电子元件230时,即使带掉一步分氧化防护层130,也不会暴露出导电衬垫120,进一步提高了氧化防护层130对于导电衬垫120的保护效果,提高线路板100的修复率和良品率。

[0143]

在一些实施例中,氧化防护层130的厚度l1的取值范围可以为或者等。示例的,氧化防护层130的厚度l1可以为或者等。

[0144]

图12为图1沿a

’‑

a’方向的又一种剖面结构图。

[0145]

由上述可知,在一些实施例中,线路板100包括氧化防护层130和导电功能层140。在另一些实施例中,如图12所示,线路板100包括氧化防护层130,但不包括导电功能层140。其中,氧化防护层130位于导电衬垫120远离衬底110的一侧。

[0146]

可以理解地,氧化防护层130的材料为镍,镍具有较好的抗氧化性能。这样一来,就可以不设置导电功能层140,仅仅通过氧化防护层130,就可以对导电衬垫120起到保护作用,减小导电衬垫120的氧化程度,简化线路板100的结构,降低线路板100的成本。

[0147]

图13为图1沿a

’‑

a’方向的又一种剖面结构图。

[0148]

在一些实施例中,如图13所示,线路板100还包括第一导电层162和第二导电层164。第二导电层164与导电衬垫120同层同材质。第一导电层162位于第二导电层164与衬底110之间,且第一导电层162与第二导电层164电连接。

[0149]

在一些实施例中,第一导电层162和第二导电层164的材料可以包括铜,也可以包括其它导电金属。第一导电层162和第二导电层164的材料可以相同,也可以不同。

[0150]

第二导电层164与导电衬垫120同层同材质,可以理解地,“同层”指的是采用同一成膜工艺形成用于形成特定图形的膜层,然后利用同一掩膜板通过一次构图工艺形成的层结构。根据特定图形的不同,同一构图工艺可能包括多次曝光、显影或刻蚀工艺,而形成的层结构中的特定图形可以是连续的也可以是不连续的,这些特定图形还可能处于不同的高度或者具有不同的厚度。

[0151]

设置第二导电层164与导电衬垫120同层同材质,这样一来,电子元件230的引脚232与导电衬垫120电连接,即可与第二导电层164电连接。由于第二导电层164与第一导电层162电连接,也即是使得电子元件230能够通过第二导电层164与第一导电层162电连接,简化了线路板100结构,降低线路板100成本。

[0152]

由上述可知,氧化防护层130和导电功能层140位于导电衬垫120远离衬底110的一侧。

[0153]

在一些实施例中,氧化防护层130和导电功能层140可以覆盖第二导电层164,使得氧化防护层130和导电功能层140能够位于导电衬垫120远离衬底110的一侧。

[0154]

在另一些实施方式中,也可以利用掩膜版,在导电衬垫120远离衬底110的一侧形成图案化的氧化防护层130和图案化的导电功能层140,也即是使得氧化防护层130和导电功能层140仅覆盖导电衬垫120,而不覆盖第二导电层164的其余区域。

[0155]

在一些示例中,第二导电层164的厚度的取值范围可以为示例的,第二导电层164的厚度的取值范围可以为的,第二导电层164的厚度的取值范围可以为或者等。示例的,第二导电层164的厚度可以为或者等。

[0156]

第一导电层162位于第二导电层164与衬底110之间。在一些实施例中,如图1所示,第一导电层162包括阳极导电层162a和阴极导电层162b。

[0157]

在一些实施例中,可以在形成第一导电层162之后,对第一导电层162进行图案化处理。在图案化的第一导电层162远离衬底110的一侧形成第二导电层164。在第二导电层164远离第一导电层162的一侧形成氧化防护层130和导电功能层140,再对第二导电层164、氧化防护层130和导电功能层140进行图案化处理,简化线路板100的制备工艺,降低线路板100的生产成本。

[0158]

在另一些实施例中,也可以在形成第二导电层164之后,对第二导电层164进行图案化处理。再利用掩膜版,在图案化的第二导电层164远离第一导电层162的一侧形成图案化的氧化防护层130和导电功能层140。

[0159]

在一些实施例中,如图13所示,线路板100还包括第一连接层172。第一连接层172位于第二导电层164和第一导电层162之间。第二导电层164通过第一连接层172与第一导电层162电连接。

[0160]

其中,第一导电层162和第二导电层164的材料均包括铜,进一步提高了第一导电层162和第二导电层164的导电性能。第一连接层172的材料包括钼、钛、钨和钼合金中的至少一个。

[0161]

可以理解地,第一连接层172用于提高第二导电层164与第一导电层162之间的连接强度,从而提高第二导电层164与第一导电层162之间电连接的可靠性。第一连接层172为导电材质,使得第二导电层164能够通过第一连接层172与第一导电层162电连接。

[0162]

在一些实施例中,第一连接层172的材料包括钼、钛、钨和钼合金中的至少一个。示例的,钼合金可包括钼铌合金、钼钛合金、钼钨合金或钼钽合金等。在一些实施例中,第一连接层172的材料还可以包括镍合金,例如铜镍钯合金、镍钯合金、钨镍钯合金、镍铝钯合金或镍钛钯合金等。

[0163]

在一些示例中,第一连接层172的厚度的取值范围可以为示例的,第一连接层172的厚度可以为或者等。

[0164]

在一些实施例中,可以采用磁控溅射工艺,在第一导电层162远离衬底110的一侧形成第一连接层172。可以采用磁控溅射工艺,在第一连接层172远离第一导电层162的一侧形成第二导电层164。

[0165]

如图13所示,在一些实施例中,线路板100还包第二连接层174。第二连接层174位于第一导电层162和衬底110之间,用于提高第一导电层162和衬底110之间的连接强度。

[0166]

在一些实施例中,第二连接层174的材料包括钼、钛、钨、钼合金和镍合金中的至少一个。示例的,钼合金可包括钼铌合金、钼钛合金、钼钨合金或钼钽合金等。镍基合金可包括铜镍钯合金、镍钯合金、钨镍钯合金、镍铝钯合金或镍钛钯合金等。

[0167]

在一些示例中,第二连接层174的厚度的取值范围可以为示例的,第二连接层174的厚度可以为或者等。可以理解地,第二连接层174与第一连接层172的厚度和材料等可以相同,也可以不同。

[0168]

在一些实施例中,可以采用磁控溅射工艺,在衬底110的一侧形成第二连接层174。

[0169]

如图13所示,第一导电层162位于第二连接层174远离衬底110的一侧。下面对第一导电层162进行举例说明。

[0170]

在一些实施例中,如图13所示,第一导电层162包括第一溅射层1622和第二溅射层1624。

[0171]

在一些实施例中,第一溅射层1622和第二溅射层1624可以采用磁控溅射工艺形成。示例的,可以采用磁控溅射工艺,在第二连接层174远离衬底110的一侧形成第一溅射层1622。采用磁控溅射工艺,在第一溅射层1622远离第二连接层174的一侧形成第二溅射层1624。

[0172]

在一些示例中,第一溅射层1622和第二溅射层1624的厚度之和的取值范围可以为1μm~5μm,也即是第一导电层162的厚度的取值范围可以为1μm~5μm。示例的,第一溅射层1622的厚度和第二溅射层1624的厚度之和可以为2μm、3μm或者4μm。

[0173]

在一些实施例中,如图13所示,线路板100还包括导电保护层176。导电保护层176位于第二溅射层1624远离第一溅射层1622的一侧,起到保护第二溅射层1624的作用,减小第二溅射层1624的氧化程度。在一些实施例中,可以采用磁控溅射工艺形成导电保护层176。

[0174]

可以理解地,导电保护层176为导电材质。在一些实施例中,导电保护层176的材料包括钼、钛、钨、钼合金和镍合金中的至少一个。示例的,钼合金可包括钼铌合金、钼钛合金、钼钨合金或钼钽合金等。镍基合金可包括铜镍钯合金、镍钯合金、钨镍钯合金、镍铝钯合金或镍钛钯合金等。

[0175]

在一些实施例中,可以在形成导电保护层176之后,对第二连接层174、第一溅射层1622、第二溅射层1624和导电保护层176进行图案化处理。

[0176]

图14为图1沿a

’‑

a’方向的又一种剖面结构图。

[0177]

由上述可知,在一些实施例中,第一导电层162包括第一溅射层1622和第二溅射层1624。在另一些实施例中,如图14所示,第一导电层162包括第一溅射层1622和第一电镀层1626。

[0178]

可以理解地,在采用磁控溅射工艺形成第一溅射层1622之后,可以采用电镀工艺,在第一溅射层1622远离第二连接层174的一侧形成第一电镀层1626。

[0179]

在一些示例中,采用磁控溅射工艺形成的第一溅射层1622的厚度的取值范围可以为示例的,第一溅射层1622的厚度可以为示例的,第一溅射层1622的厚度可以为或等。采用电镀工艺形成的第一电镀层1626的厚度的取值范围可以为1μm~10μm。示例的,第一电镀层1626的厚度的可以为2μm、3μm、4μm、5μm、6μm、7μm、8μm或者9μm等。

[0180]

在一些实施例中,可以在电镀形成第一电镀层1626之后,对第二连接层174、第一溅射层1622和第一电镀层1626进行图案化处理。

[0181]

在一些实施例中,如图13所示,线路板100还包括绝缘层180。绝缘层180包括第一绝缘层182、平坦层184、第二绝缘层186和第三绝缘层188。

[0182]

第一绝缘层182位于第一导电层162远离衬底110的一侧。示例的,如图13所示,当线路板100包括第二溅射层1624和导电保护层176时,第一绝缘层182位于导电保护层176远离第二溅射层1624的一侧。如图14所示,当线路板100包括第一电镀层1626时,第一绝缘层182位于第一电镀层1626远离第一溅射层1622的一侧。

[0183]

在一些实施例中,第一绝缘层182的材料可以包括氮化硅,也可以包括其它绝缘介质。

[0184]

在一些示例中,第一绝缘层182的厚度的取值范围可以为示例的,第一绝缘层182的厚度可以为或等。

[0185]

在一些实施例中,可以采用化学气相沉积(英文全称:chemical vapor deposition,英文简称:cvd)工艺,形成第一绝缘层182。

[0186]

平坦层184位于第一绝缘层182远离第一导电层162的一侧,可以理解地,平坦层184远离第一绝缘层182一侧的表面为光滑或者近似光滑的平面。在一些实施例中,平坦层184的材料包括树脂。

[0187]

在一些实施例中,可以在形成第一绝缘层182之后,对第一绝缘层182进行图案化处理。并采用cvd工艺,在图案化后的第一绝缘层182远离第一导电层162的一侧形成平坦层184。

[0188]

如图13所示,第二绝缘层186位于平坦层184远离第一绝缘层182的一侧。

[0189]

在一些实施例中,第二绝缘层186的材料可以包括氮化硅,也可以包括其它绝缘介质。

[0190]

在一示例中,第二绝缘层186的厚度的取值范围为示例的,第二绝缘层186的厚度可以为或等。

[0191]

在一些实施例中,可以采用cvd工艺形成第二绝缘层186。

[0192]

在一些实施例中,线路板100开设有第一通孔,第一通孔沿第二绝缘层186至平坦层184的方向,贯穿第二绝缘层186、平坦层184和第一绝缘层182。如图13所示,第一连接层172与第一通孔的内壁相贴合,使得第二导电层164能够通过第一连接层172与第一导电层162电连接。

[0193]

如图13所示,第三绝缘层188位于导电功能层140远离氧化防护层130的一侧。

[0194]

在一些实施例中,第三绝缘层188的材料可以包括氮化硅,也可以包括其它绝缘介质。

[0195]

在一些示例中,第三绝缘层188的厚度的取值范围可以为示例的,第三绝缘层188的厚度的取值范围可以为的,第三绝缘层188的厚度的取值范围可以为或者等。示例的,第三绝缘层188的厚度可以为或者等。

[0196]

可以理解地,第一绝缘层182、第二绝缘层186和第三绝缘层188的厚度和材料等可以相同,也可以不同。

[0197]

在一些实施例中,可以采用cvd工艺形成第三绝缘层188。

[0198]

在一些实施例中,在形成第三绝缘层188后,可以对第三绝缘层188进行图案化处理,以形成第二通孔。可以理解地,第二通孔沿第三绝缘层188至导电功能层140的方向贯穿第三绝缘层188,并且暴露出导电功能层140,使得电子元件230的引脚232能够通过导电功能层140和氧化防护层130与导电衬垫120电连接。

[0199]

在一些实施例中,如图13所示,功能背板200还包括金属间化合物层210和导电连接层220。

[0200]

金属间化合物层210位于导电功能层140远离氧化防护层130的一侧,且与导电功能层140电连接。导电连接层220位于金属间化合物层210远离导电功能层140的一侧,且与金属间化合物层210电连接。电子元件230与导电连接层220电连接。

[0201]

可以理解地,在焊接过程中,焊料能够与导电功能层140或者氧化防护层130形成金属间化合物层210,焊料固化后形成的膜层即为导电连接层220。

[0202]

由上述可知,导电功能层140的材料为导体,氧化防护层130的材料为镍,镍同样为导体。这样一来,金属间化合物层210与导电功能层140电连接,也即是金属间化合物层210能够与导电衬垫120电连接。导电连接层220与金属间化合物层210电连接,也即是导电连接层220能够与导电衬垫120电连接。故而,电子元件230与金属间化合物层210电连接,也即是使得电子元件230能够与导电衬垫120电连接,从而使得线路板100能够为电子元件230供电。

[0203]

在一些实施例中,线路板100的可以为有源驱动(英文全称:active matrix,英文简称:am)线路板,也可以为无源驱动(英文全称passive matrix,英文简称:pm)线路板。

[0204]

图15为根据一些实施例的驱动电路q的结构图。图16为根据一些实施例的驱动晶体管dt的结构图。

[0205]

在一些实施例中,当线路板100为am线路板时,如图15所示,线路板100还包括驱动电路q。可以理解地,驱动电路q位于衬底110和导电衬垫120之间。

[0206]

如图15所示,线路板100包括位于衬底110上的多条栅线g和多条数据线d,驱动电路q与栅线g和数据线d电连接。在来自栅线g的栅扫描信号的控制下,驱动电路q接收来自数据线d的数据信号,并输出驱动信号。

[0207]

在一些示例中,驱动电路q包括薄膜晶体管(英文全称:thin film transistor,英文简称:tft)t,薄膜晶体管t中包括驱动晶体管dt。驱动晶体管dt位于衬底110与导电衬垫120之间,导电衬垫120与驱动晶体管dt电连接。驱动晶体管dt能够输出驱动信号,驱动信号可通过导电衬垫120传输至电子元件230,使得驱动电路q能够实现对于电子元件230的驱动作用。

[0208]

示例的,驱动电路q可以为2t1c驱动电路,也即是驱动电路q包括两个薄膜晶体管t和一个电容器c。

[0209]

在另一些实施例中,当线路板100为pm线路板时,线路板100上不设置驱动电路q,而是通过扫描驱动的方式,向不同的导电衬垫120提供驱动信号,以实现对于各个电子元件230的驱动。

[0210]

图17为根据一些实施例的金属间化合物层210、导电功能层140、氧化防护层130和导电衬垫120四者连接后的结构图。

[0211]

在一些实施例中,氧化防护层130的厚度l1与金属间化合物层210的厚度l5之间的比值大于或等于2。

[0212]

可理解地,设置氧化防护层130的厚度l1与金属间化合物层210的厚度l5之间的比值大于或等于2,也即是使得氧化防护层130的厚度l1能够大于金属间化合物层210的厚度l5,进一步增大了氧化防护层130的厚度l1。

[0213]

这样一来,当发生虚焊或者偏移,需要移除电子元件230和金属间化合物层210进行重新焊接时,即使损坏一部分的氧化防护层130,也不会使得导电衬垫120被暴露出来,使得破损的氧化防护层130仍然能够对导电衬垫120起到保护的作用,提高线路板100的可修能力,从而提高线路板100的可修复率,提高生产良品率。

[0214]

在一些实施例中,氧化防护层130的厚度l1与金属间化合物层210的厚度l5之间的比值可以为2、3、4或者5等。

[0215]

在一些示例中,焊料与氧化防护层130形成的金属间化合物层210(例如ni3sn4)的厚度l5可以为氧化防护层130的厚度l1可以为氧化防护层130的厚度l1可以为或者等。

[0216]

图18为根据一些实施例的线路板100的结构图。图19为图1沿b-b方向的一种剖面结构图。

[0217]

在一些实施例中,如图18所示,线路板100包括器件区aa和绑定区ba。可以理解地,绑定区ba位于器件区aa的一侧。

[0218]

在一些实施例中,绑定区ba的数量可以为多个。多个绑定区ba围设于器件区aa。

[0219]

如图18所示,导电衬垫120包括位于器件区aa的第一导电衬垫122,以及位于绑定区ba的第二导电衬垫124。可以理解地,第一导电衬垫122和第二导电衬垫124的数量可以相同,也可以不同。

[0220]

可以理解地,本公开的实施例中,第一导电衬垫122和第二导电衬垫124仅用于区分位于不同区域的导电衬垫120,不对第一导电衬垫122和第二导电衬垫124的结构做进一步限定。

[0221]

如图1所示,电子元件230包括发光器件234和驱动芯片236。如图14所示,发光器件234与第一导电衬垫122绑定。如图19所示,驱动芯片236与第二导电衬垫124绑定。

[0222]

可以理解地,发光器件234与第一导电衬垫122绑定,也即是发光器件234与第一导电衬垫122电连接。驱动芯片236与第二导电衬垫124绑定,也即是驱动芯片236与第二导电衬垫124电连接。

[0223]

由上述可知,驱动芯片236可以为led芯片。本公开的实施例以发光器件234为led芯片为例,继续对功能背板200进行举例说明。

[0224]

可以理解地,驱动芯片236可生成并输出驱动信号,该驱动信号经由第二导电衬垫124传输至第一导电层162,再经由第一导电层162传输至第二导电层164,之后经由第二导电衬垫124传输至led芯片。这样一来,使得led芯片能够在驱动芯片236的驱动作用下发光,从而使得功能背板200能够实现发光功能或者图像显示功能。

[0225]

在一些实施例中,驱动芯片236的数量可以为一个或多个。当驱动芯片236的数量为多个时,多个驱动芯片236可以分别用于向不同的led芯片提供驱动信号。

[0226]

在一些实施例中,多个led芯片可以均发白光。在另一些实施例中,多个led芯片也

可以发不同颜色的光,例如红光、绿光或者蓝光。可以理解地,发红光的led芯片、发绿光的led芯片和发蓝光的led芯片的数量可以相同,也可以不同。

[0227]

图20为图1中m区域的等效电图。

[0228]

在一些实施例中,如图1所示,多个led芯片呈阵列式排布,可以理解地,多个led芯片之间通过第二导电层164电连接。

[0229]

在一些实施例中,以每四个led芯片成一组为例,如图20所示,一组led芯片中的四个led芯片以“两串两并”的方式电连接,也即是每组led芯片中,两个led芯片串联,另两个led芯片也串联,串联的两个led芯片与另外串联的两个led芯片之间并联。

[0230]

在一些实施例中,led芯片可以为传统led芯片、次毫米发光二极管(英文全称:mini light emitting diode,英文简称:mini led)或者微型发光二极管(英文全称:micro light emitting diode,英文简称:micro led)等。

[0231]

可以理解地,传统led芯片,也即是led芯片的尺寸大于或等于300μm,且led芯片之间距离大于2mm。mini led芯片,也即是led芯片的尺寸大于或等于50μm,且小于300μm,led芯片之间距离的取值范围为0.5mm~1.2mm。micro led芯片,也即是led芯片的尺寸小于50μm,且led芯片之间的距离小于0.05mm。

[0232]

可以理解地,本公开的实施例对led芯片的尺寸以及led芯片之间的间距不做进一步限定。

[0233]

在一些实施例中,led芯片为倒装结构,也即是led芯片的正极和负极靠近线路板100设置,使得led芯片的正极和负极无需通过连接引线,即可与电路板100电连接,提高了led芯片的可靠性。并且,还避免了正极和负极对光线造成阻挡,提高led芯片的出光率。

[0234]

图21为根据一些实施例的线路板的制备方法流程图。

[0235]

另一方面,本公开的实施例提供了一种线路板的制备方法。如图21所示,线路板的制备方法包括:

[0236]

步骤s101,在衬底的一侧形成导电衬垫。

[0237]

步骤s102,采用磁控溅射工艺,在导电衬垫远离衬底的一侧形成氧化防护层。氧化防护层的材料包括镍。

[0238]

步骤s103,采用磁控溅射工艺,在氧化防护层远离导电衬垫的一侧形成导电功能层。

[0239]

其中,氧化防护层的厚度与导电功能层的厚度之间的比值的取值范围为2.5~500。

[0240]

可以理解地,本公开的实施例提供的线路板的制备方法,用于制备上述的线路板100,因此具有上述的全部有益效果,在此不再赘述。

[0241]

可以理解地,相比于化金工艺来说,采用磁控溅射工艺形成氧化防护层130和导电功能层140更为致密,从而进一步提高氧化防护层130和导电功能层140对于导电衬垫120的保护效果,降低导电衬垫120的氧化程度,提高电子元件230和线路板100之间的连接可靠性。并且工艺简单,降低线路板100的制备成本。

[0242]

此外,相比于化金工艺形成的膜层结构来说,采用磁控溅射工艺形成的氧化防护层130和导电功能层140中,杂质含量更少,降低了氧化防护层130和导电功能层140的脆性,进一步提高了电子元件230与导电衬垫120之间的焊接牢固性。

[0243]

图22为根据本公开的一些实施例的背光模组300的结构图。

[0244]

又一方面,如图22所示,本公开的实施例提供了一种背光模组300。背光模组300包括如上述的功能背板200。

[0245]

可以理解地,本公开的实施例提供的背光模组300包括上述的功能背板200,因此具有上述的全部有益效果,在此不再赘述。

[0246]

可以理解地,背光模组300用于提供光源。在一些实施例中,背光模组300中的多个led芯片均用于发白光。

[0247]

可以理解地,背光模组300通过将大量的led芯片紧密排布,可实现小范围内的区域调光,使得背光模组300能够在较小的混光距离内具有更好的亮度均匀性、更高的色彩对比度,有利于使装配该背光模组300的终端产品具备超薄、高显色性和节能等特性。

[0248]

图23为根据本公开的一些实施例的显示装置400的结构图。

[0249]

又一方面,如图23所示,本公开的实施例提供了一种显示装置400。显示装置400包括如上述的背光模组300和液晶显示面板410。液晶显示面板410位于背光模组300的出光侧。

[0250]

可以理解地,本公开的实施例提供的显示装置400包括如上述的背光模组300,因此具有上述的全部有益效果,在此不再赘述。

[0251]

可以理解地,显示装置400可以显示动态图像信息,例如视频或者游戏画面,也可以显示静态图像信息,例如图像或者照片。

[0252]

在一些实施例中,显示装置400可以为液晶显示器(英文全称:liquid crystal display,英文简称:lcd)。

[0253]

在一些实施例中,如图23所示,液晶显示面板410包括显示基板420和液晶层430。液晶层430位于背光模组300的出光侧,显示基板420位于液晶层430远离背光模组300的一侧。

[0254]

可以理解地,光线能够经由背光模组300的出光侧射出,并照射至液晶层430。通过调节液晶层430中液晶分子的排布方式,能够对透过液晶层430的光线强度起到调节作用,从而对照射至显示基板420的光线强度起到调节作用。显示基板420包括彩色滤光片,例如红色滤光片、绿色滤光片和蓝色滤光片。这样一来,通过调节照射至不同颜色滤光片的光线强度,就能够使得显示装置400实现彩色图像的显示功能。

[0255]

在一些实施例中,可以设置线路板100的衬底110为柔性衬底,即可使得功能背板200实现弯曲,从而使得显示装置400实现曲面显示,进一步提高了显示装置400的适用性。

[0256]

图24为根据本公开的另一些实施例的显示装置500的结构图。

[0257]

又一方面,如图25所示,本公开的实施例提供了一种显示装置500。显示装置500包括显示面板510,显示面板510包括如上述的功能背板200。

[0258]

可以理解地,本公开的实施例提供的显示装置500包括如上述的功能背板200,因此具有上述的全部有益效果,在此不再赘述。

[0259]

可以理解地,显示装置500可以显示动态图像信息,例如视频或者游戏画面,也可以显示静态图像信息,例如图像或者照片。

[0260]

在一些实施例中,显示装置500可以为led显示器、mini led显示器或者micro led显示器等。可以理解地,功能背板200中的多个led芯片用于发红色光、绿色光和蓝色光,使

得显示装置500能够实现彩色显示。

[0261]

在一些实施例中,显示面板510可以采用板上芯片封装(英文全称:chips on board,英文简称:cob)技术,进一步减小发led芯片之间的间距,提高显示面板510的分辨率,从而提高显示面板510的视觉效果,减小显示面板510的厚度,提高显示面板510的适用性。

[0262]

在一些实施例中,可以设置线路板100的衬底110为柔性衬底,即可使得功能背板200实现弯曲,从而使得显示装置500实现曲面显示,进一步提高了显示装置500的适用性。

[0263]

图25为根据本公开的一些实施例的电子设备600的结构图。

[0264]

又一方面,本公开的实施例提供了一种电子设备600。如图25所示,电子设备600包括如上述的显示装置400,或者包括上述的显示装置500,因此具有上述的全部有益效果,在此不再赘述。

[0265]

可以理解地,电子设备包括移动电话、无线装置、个人数据助理(pda)、手持式或便携式计算机、gps接收器/导航器、相机、mp4视频播放器、摄像机、游戏控制台、手表、时钟、计算器、电视监视器、平板显示器、计算机监视器、汽车显示器(例如,里程表显示器等)、导航仪、座舱控制器和/或显示器、相机视图的显示器(例如,车辆中后视相机的显示器)、电子相片、电子广告牌或指示牌、投影仪、包装和美学结构(例如,对于一件珠宝的图像的显示器)等。

[0266]

以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。