1.本发明涉及电动机器的驱动轴

2.此外,本发明涉及具有至少一个这样的驱动轴的电动机器。

3.此外,本发明涉及具有至少一个前述类型的电动机器的做功机器。

4.还有,本发明涉及用于制造前述驱动轴的方法。

5.此外,本发明涉及计算机程序产品,其包括数字化映射,其中,数字化映射被配置用于模拟前述驱动轴或前述电动机器。

6.此外,本发明涉及前述电动机器或前述做功机器的数字孪生。

7.此外,本发明涉及包括前述驱动轴的数字化映射的数字孪生。

背景技术:

8.做功机器(如风扇、压缩机、起重机)的驱动轴、主轴主要由电动机器驱动。轴经常与电动机器的转子抗扭地连接,并且在一个或多个轴承上被支承。由于在此要求的机械强度,轴由材料锻造、车削或铸造。该材料相对良好地也传递热量。然而在此,热量从不同的热源耦合到驱动轴。因此例如,轴承内环能够与转子的叠片热技术方面连接。同样地如做功机器的部件能够与电动机器的组成部分(例如轴承或转子)热技术方面连接。这例如意味着,热量从具有较高的温度的热源“流向”具有较低的温度的热源。这例如能够导致加热轴承并且因此同样导致损害润滑属性。

9.此外,在这样的驱动布置中也能够出现轴承电流,其能够损害轴承、特别是滚动轴承的导轨。

10.解决前述问题并且例如避免润滑性能受损的一种可行性方法是,在轴承中采用温度稳定的润滑剂。但出于维护、导热效率和成本原因,这能够是不期望的。

技术实现要素:

11.本发明的目的在于,提出一种驱动轴,其在改进的热传递属性的情况下维护更简单并且制造成本更低。

12.根据本发明,该目的利用前述类型的驱动轴通过以下实现,即驱动轴包括至少两个不同的相互热分离的热传导路径,其中,每个热传导路径具有两个在空间上相互分离的端部并且设计为,使得热量能够在两个端部中的一个中耦合到驱动轴中并且从另一个端部中从驱动轴耦合输出。优选地,热传导路径不同地设计。

13.换句话说,驱动轴包括至少两个热隔离层,其限定至少两个热传导路径,其使得至少两个热传导路径相互热分离。

14.利用这样的轴结构也能够避免轴承电流。

15.因此,本发明的基于的知识为,不同的温度水平的热源的热量能够沿着不同的热传导路径相互隔离地被引导至散热器。

16.结合本发明,“热源”的概念也理解为多个相似温度水平的热源。这样的热源的热

量能够经由相同的热传导路径引导至散热器。

17.在一个实施方式中能够有利地提出,使得每个热传导路径的第一端部能热耦合到热源处,并且热传导路径的第二端部能热耦合到散热器处,其中,不同的热源能耦合到不同的热传导路径处,并且热源具有高于散热器的温度。

18.当这些热源具有近似相同的温度水平的时候,热源的概念也能够包括多个不同的热源。

19.此外,能够有利地提出,不同的相互热分离的热传导路径由不同的材料构造。在此,作为材料根据对驱动轴的热和机械方面的要求采用不同的钢、金属、合金和人造材料。

20.此外,能够提出,热传导路径能够通过相应的一个或者多个层相互热分离,其中,每个层包括一种材料,优选由该材料制成,该材料导热性差于热传导路径的导热性。

21.此外,能够在每个至少部分地与驱动轴的外罩面邻接的热传导路径中合适的是,热传导路径与驱动轴的外罩面热分离,例如通过设置至少一个其他热隔离层。在此,该至少一个层能够包括一种材料,优选由该材料制成,该材料的导热性差于围绕驱动轴的介质(例如空气)的导热性。

22.能够合适的是,热传导路径中的至少一个、优选每个热传导路径形成整体的结构。

23.另外有利的是,不同的热传导路径相互电分离。

24.在一个特别优选的实施方式中能够有利地提出,热传导路径同轴地布置。

25.此外,能够有利地提出,每个热传导路径的横截面具有近似圆形区段、环形区段或圆环区段的形状。

26.此外,能够有利地提出,驱动轴具有容纳部,容纳部布置用于容纳至少一个散热器并且优选地与驱动轴同轴地布置。

27.为了使做功机器不遭受热流能够合适的是,驱动机器具有热阻隔部,其在轴向方向上阻止驱动轴的第一部分(例如第一轴向部段)与驱动轴的第二部分(例如第二轴向部段)之间的热流。

28.该目的也利用具有至少一个上述驱动轴的电动机器实现。

29.在一个优选的实施方式中,机器能够包括至少两个分别具有不同的温度的热源和至少一个散热器,其中,不同的热源耦合到不同的相互热分离的热传导路径上,使得来自不同的热源的热量能够沿着不同的热传导路径隔离地流向至少一个散热器。

30.优选地,每个热源热分别耦合到一个热传导路径上并且反之亦然,从而在热源与热传导路径之间形成一对一的对应。

31.此外,能够提出,至少一个热源构造为优选在驱动轴处抗扭地固定的转子部段或构造为轴承,在其中优选支承驱动轴并且特别地与其机械连接。

32.此外,能够提出,散热器构造为风扇或热交换器。

33.能够合适的是,在散热器上不设置另外的热耦合。

34.此外能够合适的是,风扇热技术方面耦合到驱动轴处。

35.另外有利的是,散热器包括冷却介质、例如空气,以便对该冷却介质排放热量。热耦合能够首先随后经由冷却介质调整。

36.能够合适的是,机器还包括热分离设备,其中,热分离设备设计并且在驱动轴上布置为,使得热量能够在从不同的热传导路径耦合输出之后继续沿着相互热隔离的路径从机

器流走。

37.能够提出,散热器包括前述热分离设备。以该方式能够使得热分离在散热器(例如风扇或在热交换器)中继续。

38.此外,该目的利用用于制造用于上述电动机器的上述驱动轴的方法实现,其中,该方法包括下述步骤:

[0039]-基于前述电动机器的热源和优选的散热器沿着驱动轴的分布,计算机辅助地建造前述驱动轴的三维模型;

[0040]-根据建造的三维模型借助于增材制造方法或者3d打印方法制造驱动轴。

[0041]

在此,能够提出,驱动轴的制造通过增材制造方法或者3d打印方法要么沿着、要么横向于驱动轴的轴向方向地进行。这意味着,层的涂覆能够要么沿着、要么横向于驱动轴的轴向方向地进行。

[0042]

在此要说明的是,热传导路径的构造、其热技术方面的分离、例如相应的层或阻隔部的构造能够借助于增材制造方法或者3d打印方法实现。

[0043]

因此,本发明基于的知识是,驱动轴能够借助于增材制造方法或者3d打印方法由不同的层/材料构成,使得几乎每个热源在驱动轴之中都有其自己的到散热器的“热力学路径”(热传导路径)。在此,基于热源沿驱动轴的分布知识来制造这样的轴。换句话说,每个热源与轴处其自己的对接点相关联,其中,全部对接点轴向和/或径向和/或在环周方向上分布。

[0044]

总体而言,能够借助于增材制造方法或者3d打印方法制造驱动轴,驱动轴不仅用于到做功机器的转矩传递,通过与轴热耦合的热源能相互独立地冷却,还保障了例如电动机器和其做功机器的适度的和有效的热管理。

附图说明

[0045]

下面根本结合附图对示例性的实施例的描述,更清楚地解释本发明连同另外的优点。其中示出:

[0046]

图1是具有驱动轴的电动机器;

[0047]

图2是图1的驱动轴的横截面;

[0048]

图3是根据另一个优选的实施方式的驱动轴的横截面;

[0049]

图4是具有阻隔部的驱动轴;

[0050]

图5是具有电动机器的驱动机器或驱动系统,并且

[0051]

图6是具有驱动轴的驱动机器或驱动系统。

[0052]

下面除非另有说明,以相同的标号标记相同的特征。

具体实施方式

[0053]

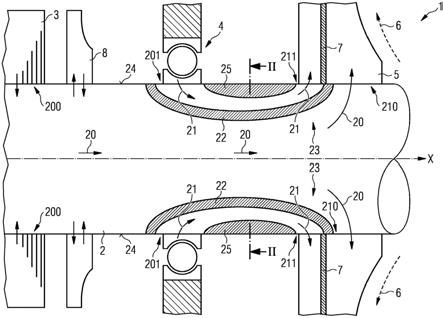

首先参考图1。图1示出了具有驱动轴2的电动机器1的细节图,其对应根据本发明的驱动轴。在驱动轴2上抗扭地固定转子部段3。此外,在图1中看到驱动轴2的轴承4。驱动轴2能够在轴承4中支承并且与其机械连接。

[0054]

转子和轴承是热源的实例,其热量耦合到驱动轴2处。为了有效地排出该热量,驱动轴2具有两个不同的相互热分离的热传导路径20,21,其例如沿驱动轴2的轴向方向x延

伸。热量在所示实例中排出的方向以箭头示出(热流方向)。该方向能够与驱动轴2的轴向方向x平行。热传导路径20,21能够由相同或不同的材料构成。热传导路径20,21例如能够通过一种材料的层22被热分离,该层的导热性差于两个热传导路径20,21的导热性。优选地,每个热传导路径20,21是整体的。

[0055]

每个路径20或21具有两个端部200,210或201,211。合适的是,相应的热传导路径的端部在空间上相互分离(见图1)。热量能够耦合到相应的热传导路径20,21的一个端部200,201中,并且从另一个的端部210,211耦合输出。附图能够看出的是,转子部段3热耦合到第一热传导路径20的第一端部200上,并且轴承4热耦合到第二热传导路径21的第一端部201上。来自不同的热源3,4的热量由于热分离而沿不同的箭头20,21流动(见箭头方向)并且分别从相应的热传导路径20,21的第二端部210,211从驱动轴2耦合输出。

[0056]

不同的热传导路径的第二端部与散热器热技术方面耦合。作为散热器起作用的例如能够是与驱动轴2热接触的风扇5或者热交换器(未示出)或者冷却介质(例如空气)。同样在图1中得出冷空气的示例性的流动方向6。风扇5提取驱动轴2的热量并且将其排放至冷却介质。

[0057]

此外,在机器1中能够设置热分离设备7。该分离装置设计并且与驱动轴2接触为,使得从一个热传导路径(例如热传导路径21)的第二端部出来的热量不能够再次耦合到另一个的热传导路径(例如热传导路径22)的第二端部中。由此,能够实现驱动轴2之外的热分离,以便也在那里保持较小的热耦合并且因此减少“回到”相应的热源(例如转子部段3或轴承4)的热流。

[0058]

此外,能够由此尽可能避免所谓的“热回路”并且同时改进散热的效率。热分离设备6例如能够由不能导热的材料或者至少其导热性差于空气的导热性的材料制成的隔板。例如能够使用构成层22的相同的材料。

[0059]

前述风扇5、例如自带风扇能够固定在轴2的轴端部23上,以使得排放热量的热源(在此为转子部段3和轴承4)在轴向方向x上布置在下游。优选地,轴端部23与散热器、例如冷却介质6、风扇5或热交换器(未示出)热接触。由此,还能够进一步改进电动机器中的对流。图1能够看出的是,风扇7不仅能够热耦合到两个热传导路径20,21的第二端部210,211处或者能够与他们导热地接触。此外,在图1中能识别的是,前述热分离设备7能够是风扇5的一部分。完全能考虑,不同的风扇与不同的热传导路径的第二端部导热地接触,由此不同的热传导路径能够具有不同的散热器。

[0060]

附加地,也能够在电动机器1之中设置辅助热元件8(例如另外的风扇),其要么将热量给出至电动机器1的内腔,要么从那里接受热量并且经由热路径中的一个(在此经由第一热传导路径20)输送给风扇5。在该位置强调的是,在每个热传导路径上也能够耦合相似的温度水平的多个不同的热源。在上述实施例中这些热源是转子部段3和辅助热元件8。

[0061]

图2示出了图1的截面图。驱动轴2例如能够构造为前轴。总观图1和图2能够看出的是,热传导路径20,21能够同轴地布置。在此,第二热传导路径21能够在径向方向上是圆形的并且在轴向方向上是u形的。第二热传导路径21能够(除了其两个端部201,211以外)通过另外的由一种材料制成的层25与驱动轴2的外罩面24热分离,该材料的导热性至少差于空气的导热性。对此,能够通过第二路径21进一步改进热传递。第一热传导路径20能够部分地保持非热隔离:从图1得出的是,在第一热传导路径20的较大部分与驱动轴2的外罩面24之

间不设置热隔离层。然而这样的层当然是能考虑的并且能够被应用,以便改进第一热传导路径20的对流属性。

[0062]

从图2得知的是,热隔离层22和另一个热隔离层25在驱动轴2中限定中间空间,其形成热传导路径21。另一个热传导路径20通过热隔离层22与驱动轴2的外罩面24之间的空间来限定。

[0063]

特别地在图2能够看出的是,热传导路径20,21能够在驱动轴2的环周方向上(自身)闭合。由此,能够实现的是,来自热源(例如轴承4)的热量在驱动轴2的任意的旋转角度被导出。换句话说,在驱动轴2转动期间,热传导路径20,21能够由于其闭合的形状而不中断地从热源导出热量。由此,能够提高热排放的效率。

[0064]

图3示出了根据另一个优选的实施方式驱动轴2000的横向于其轴向方向的截面。图3表明的是,前述热传导路径20,21能够具有其它的几何形状。热传导路径2001,2002,2003,2004,2005也能够(根据热源)在环周方向上看区段地构造。这取决于相应的热源在驱动轴2000处的相应的热耦合。

[0065]

在图3能够看出的是,热传导路径2001至2005的横截面能够构造为环形区段、特别是横截面为环形、特别是圆环形的空心轴2000的圆环形区段。在此,热量和这样的热源能够有效地被导出,其能够随着驱动轴2000转动,例如能与驱动轴2000固定连接。热传导路径2001至2005能够通过中间空间形成,其在热隔离层22之间被限定。每个隔离层22能够从驱动轴2000的外罩面24延伸直到驱动轴2000的内罩面27。

[0066]

此外,在图3能够看出的是,驱动轴2000在其内部能够具有容纳部26或空腔。例如与驱动轴2000同轴布置的容纳部26优选地被用作为散热器。特别地,冷却介质6、例如空气能够流过容纳部,并且能够实现沿相应的热传导路径2001至2005从空心轴2000的外罩面24到内罩面27的热传递。显然,在该实施方式中也能够设置相应的已经描述的技术特征例如以用于避免“热短路”或者用于改进对流属性,而不需要特别匹配其它特征。

[0067]

为了使做功机器(未示出)不遭受热流,能够为轴2,2000附加地设计热和/或电方面的阻隔部28(图4)。该阻隔部28例如能够以机械的联轴器的形式实施,并且设置用于连接驱动轴2,2000的第一部分29与第二部分30。阻隔部28能够迷宫式地延伸。

[0068]

上述驱动轴2,2000能够借助于增材制造方法或者3d打印方法制造。在此,制造这样的轴2,2000基于热源3,4和优选散热器5,6沿驱动轴2,2000的分布的知识。每个热源3,4具有其在驱动轴2,2000上的对接点或者对接位置,其轴向地和/或径向地和/或在环周方向上分布。通过这些对接位置例如能够确定/预先给定热传导路径20,21的(第一)端部200,201的位置。根据该知识能够在计算机上设计待制造的驱动轴2,2000的3d模型。该模型被用作为针对增材制造方法或者3d打印方法的输入,利用该方法,由不同的层/材料制造具有至少两个不同的相互热分离的热传导路径20,21,2001,2002,2003,2004,2005的驱动轴2,2000。

[0069]

前述阻隔部28例如同样能够借助于增材制造方法方法构造。

[0070]

图5示例性地示出了具有前述电动机器1的驱动机器或驱动系统100。

[0071]

图6示例性地示出了具有前述驱动轴2,2000的驱动机器或驱动系统100。

[0072]

在此要强调的是,图1至4能够是根据本发明的计算机程序或根据本发明的数字孪生的屏幕截图。因此,图1至4也示出了驱动轴2,2000的数字化映射以及驱动轴2,2000的所

有其它上述特征。

[0073]

利用计算机程序产品和/或相应的数字孪生例如能够模拟驱动轴2,2000中的、和/或电动机器1或包括该电动机器1的驱动机器中的热流,而不必实施真正的尝试。

[0074]

显而易见的是,前述驱动轴处的部件的改变和/或添加能够在其制造方法或电动机器处进行,而不脱离本发明的领域和范畴。同样显而易见的是,本发明虽然参考几个具体的实例进行描写,但是专业人员完全应当能够得出驱动轴、其制造方法或电动机器的许多其它相应的形式,其具有在权利要求中说明的特征并且因此全都在由此确定的保护范围中。

[0075]

权利要求中的标号仅用于更好地理解本发明并且绝对不意味着本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。